Способ получения катодной фольги и катодная фольга электролитических конденсаторов

Иллюстрации

Показать всеСпособ получения катодной фольги включает в себя нанесение в вакуумной камере непосредственно на обе стороны алюминиевой основы пористого слоя вентильного металла методом электронно-лучевого испарения при непрерывном перемещении алюминиевой основы над испарителем в реактивной атмосфере смеси газов. Испарение проводят одновременно из, по меньшей мере, двух испарителей, а конденсация пористого слоя происходит при комбинированной подаче технологических газов в зону конденсации по каналам постоянного расхода и подачи газов в объем вакуумной камеры по каналу стабилизации вакуума. Пористый слой наносят на алюминиевую основу без нанесения промежуточного слоя, при этом конденсацию пористого слоя ведут при подаче в зону конденсации по каналам постоянного расхода смеси технологических газов, представляющей собой смесь азота и кислорода, причем расход смеси технологических газов устанавливается в пределах (10÷50)×10-6 м3/с. Содержание кислорода в смеси газов устанавливается в пределах от 20 до 80% от общего состава смеси, а азота в пределах от 80 до 20%. В объем вакуумной камеры по каналу стабилизации вакуума осуществляется подача нейтрального газа, например аргона. Катодная фольга содержит алюминиевую основу толщиной 7-30 мкм, с обеих сторон которой нанесен пористый слой, включающий кристаллиты и блоки кристаллитов, разделенных порами в виде разветвленной сети каналов, представляющий собой твердый раствор «металлический титан-нитрид титана-оксид титана». Содержание металлического титана устанавливается в количестве от 25 до 35%, оксида титана - от 30 до 40% и нитрида титана - от 30 до 40% от общего состава покрытия. Покрытие имеет столбчатую структуру в виде плотно сомкнутых волокон, поверхность покрытия имеет холмообразный рельеф, причем каждый из холмов является окончанием волокна. Покрытие имеет развитую открытую пористость, установленную в пределах от 40 до 60%. Толщина пористого слоя составляет 0,3÷1,5 мкм, а кристаллиты и блоки кристаллитов имеют гранулированную структуру и вытянуты перпендикулярно поверхности алюминиевой основы. Катодная фольга обладает электростатической емкостью в пределах 400÷3000 мкФ/см. Получение холмообразного рельефа катодной фольги с развитой открытой поверхностью позволяет обеспечить контакт с электролитом по всей поверхности покрытия, что позволяет повысить надежность электролитического конденсатора в период его эксплуатации. 2 н. и 5 з.п. ф-лы, 4 ил., 2 табл.

Реферат

Изобретение относится к технологии изготовления электролитических конденсаторов, в частности к катодной фольге для электролитических конденсаторов и способу получения.

Известны технические решения изготовления катодной фольги электролитического конденсатора методом вакуумного напыления титана на алюминиевую фольгу (заявки на патенты Японии 62-26993, 61-25435, 60-98745, 58-40985, 60-55543, 60-6021515, 58-109840, 61-246837). В этих технических решениях используется способ вакуумного напыления на травленую алюминиевую фольгу пленки титана в атмосфере инертного газа при толщине пленки 0,2-5,0 мкм. При этом поверхность основы предварительно травится мокрым или сухим способом для придания поверхности алюминиевой основы свойств несущей поверхности.

Такой способ получения фольги является многоступенчатым и достаточно громоздким и не нашел практического применения.

Наиболее близким является решение, представленное в патенте РФ №2313843, H01G 9/058, H01G 9/045. По этому патенту способ изготовления катодной фольги заключается в нанесении на алюминиевую основу пористого слоя нитрида титана методом электронно-лучевого испарения при непрерывном перемещении алюминиевой основы над испарителями на расстоянии 340÷700 мм и поддержании давления в вакуумной камере 0,08÷0,2 Па в атмосфере азота. Нитрид титана наносят непосредственно на алюминиевую основу без нанесения промежуточного слоя, при этом испарение производят одновременно из двух испарителей. Конденсация нитрида титана происходит при комбинированной подаче азота, состоящей из постоянной и стабилизирующей подач, и при угле падения парового потока, дважды меняющем свое направление при проходе зоны конденсации, при этом поддерживают температуру конденсации 200°÷550°C.

По этому патенту катодная фольга электролитического конденсатора содержит на алюминиевой основе пористый слой нитрида титана, включающий кристаллиты и блоки кристаллитов, разделенных порами в виде разветвленной сети каналов, имеет толщину слоя нитрида титана 0,5÷6,0 мкм, а кристаллиты и блоки кристаллитов имеют гранулированную структуру и преимущественно вытянуты перпендикулярно поверхности алюминиевой основы, при этом общая пористость нитрида титана равна 30÷60%, а открытая пористость 20÷40%, причем содержание равновесной структуры нитрида титана в объеме конденсата достигает 80%.

Указанная катодная фольга нашла широкое применение в алюминиевых электролитических конденсаторах. Ее высокие емкостные характеристики, повышенная механическая прочность обеспечивают ее технологичность в процессе изготовления конденсаторов.

Однако исследование такой фольги показало, что она имеет ряд недостатков при ее применении в определенных типах конденсаторов.

Так в импульсных электролитических конденсаторах она, хоть и имеет значительное преимущество перед традиционной катодной фольгой, получаемой методом электрохимического травления, все же не обеспечивает требуемой долговечности конденсаторов. При разряде такого конденсатора значительные разрядные токи, протекающие в конденсаторе, направлены так, что могут вызвать анодное окисление катодной пластины и привести к образованию на ее поверхности диэлектрического слоя, включенного последовательно с оксидным слоем на аноде. С течением времени эксплуатации толщина оксидного слоя на катоде увеличивается, вследствие чего уменьшается емкость конденсатора, а также запасаемая конденсатором энергия. Для устранения «старения», связанного с окислением катода при разрядах, катод должен изготавливаться из неокисляющегося или слабо-окисляющегося металла.

В электролитических конденсаторах с проводящим полимером в режимах высокотемпературного изготовления конденсаторов (это режим групповой пайки выводов чип-конденсаторов для поверхностного монтажа, где температура достигает 200-400°C) при применении такой фольги существенно повышается эквивалентное последовательное сопротивление (ESR), что также отрицательно сказывается на характеристиках и надежности конденсаторов.

В результате экспериментальных исследований катодных фольг с различными покрытиями титана и его соединений авторами настоящего изобретения установлено, что основными причинами вышеупомянутых проблем могут быть следующие:

1. При применении покрытий из нитрида титана в конденсаторах, работающих в импульсных цепях, при разрядах происходит замещение атомов азота в покрытии на атомы кислорода, вследствие чего на поверхности покрытия нарастает оксидная диэлектрическая пленка. Этот рост оксидной диэлектрической пленки приводит к необратимому изменению емкости конденсатора.

2. В покрытиях из нитрида титана при термической обработке уже при 100°C происходит замещение атомов азота в покрытии на атомы кислорода, вследствие чего на поверхности покрытия нарастает оксидная диэлектрическая пленка, что приводит к сильному увеличению эквивалентного последовательного сопротивления ESR чип-конденсаторов для поверхностного монтажа.

3. В катодной фольге, состоящей из алюминиевой основы, на которой нанесен пористый слой нитрида титана, образуется существенная разница в электродных потенциалах алюминиевой основы и материала покрытия, что в процессе эксплуатации конденсаторов может приводить к возникновению гальванической пары между материалом основы и материалом покрытия и, следовательно, приводит к локальному перегреву, особенно в месте присоединения выводов конденсатора к катодной фольге. Это вызывает значительное газовыделение в конденсаторе и последующее разрушение как материала покрытия, так и конденсатора в целом.

В то же время титан - наиболее подходящий металл для нанесения пористых покрытий. Он хорошо испаряется, обладает отличными адгезионными свойствами, коррозионно- и теплоустойчив, совместим с алюминием по электродному потенциалу и близок по коэффициенту линейного расширения, а нитрид титана, обладающий в два раза более высокой электропроводностью, чем у титана, вносит основной вклад в формирование удельной электростатической емкости катодной фольги и снижает эквивалентное сопротивление перехода «электролит-катод», на котором может возникать барьерный слой вследствие изменения характера проводимости с ионного в электролите на электронный в металлическом катоде.

В результате экспериментальных исследований катодных фольг с различными покрытиями титана и его соединений авторами настоящего изобретения установлено, что наиболее подходящим покрытием для напыленных катодных фольг, устраняющих вышеописанные проблемы, является покрытие, содержащее металлический титан, нитрид титана и оксид титана в определенном соотношении. Также было установлено, что покрытие должно обладать столбчатой структурой в виде плотно сомкнутых волокон и иметь развитую открытую пористость. В то же время поверхность покрытия должна иметь холмообразный рельеф, где каждый из холмов являлся бы окончанием волокна. Такой рельеф покрытия обеспечивает максимальную смачиваемость поверхности катодной фольги электролитом, особенно твердым электролитом из проводящего полимера. А для конденсаторов с электролитом из проводящего полимера огромное влияние на эквивалентное последовательное сопротивление имеет степень контакта электролита с поверхностью катода.

Технической задачей настоящего изобретения является создание катодной фольги, содержащей проводящую алюминиевую подложку и по крайней мере один слой пористого покрытия определенного химического состава и структуры, которое обеспечивает минимальное эквивалентное последовательное сопротивление ESR в электролитических чип-конденсаторах с проводящим полимером для поверхностного монтажа и высокую жизнестойкость в импульсных электролитических конденсаторах.

Поставленная задача решается за счет осуществления способа получения катодной фольги, включающего нанесение в вакуумной камере непосредственно на обе стороны алюминиевой основы пористого слоя вентильного металла (титан, тантал, ниобий, алюминий и др.) методом электронно-лучевого испарения при непрерывном перемещении алюминиевой основы над испарителем в реактивной атмосфере смеси газов, при этом испарение проводят одновременно из, по меньшей мере, двух испарителей, а конденсация пористого слоя происходит при комбинированной подаче технологических газов, состоящей из подачи технологических газов в зону конденсации по каналам постоянного расхода и подачи газов в объем вакуумной камеры по каналу стабилизации вакуума. Пористый слой наносят на алюминиевую основу без нанесения промежуточного слоя, при этом конденсацию пористого слоя ведут при подаче в зону конденсации по каналам постоянного расхода смеси технологических газов, представляющей собой смесь азота и кислорода, причем расход смеси технологических газов устанавливается в пределах (10÷50)×10-6 м3/с. Содержание кислорода в смеси газов устанавливается в пределах от 20 до 80% от общего состава смеси. Содержание азота в смеси газов устанавливается в пределах от 80 до 20% от общего состава смеси. В объем вакуумной камеры по каналу стабилизации вакуума осуществляется подача нейтрального газа, например аргона.

Катодная фольга содержит алюминиевую основу, с обеих сторон которой нанесен пористый слой, включающий кристаллиты и блоки кристаллитов, разделенных порами в виде разветвленной сети каналов. Пористый слой представляет собой твердый раствор «металлический титан-нитрид титана-оксид титана», при этом содержание металлического титана устанавливается в количестве от 25 до 35%, оксида титана - от 30 до 40% и нитрида титана - от 30 до 40% от общего состава покрытия. Покрытие имеет столбчатую структуру в виде плотно сомкнутых волокон. Покрытие имеет развитую открытую пористость. Открытая пористость установлена в пределах от 40 до 60%. Поверхность покрытия имеет холмообразный рельеф, причем каждый из холмов является окончанием волокна.

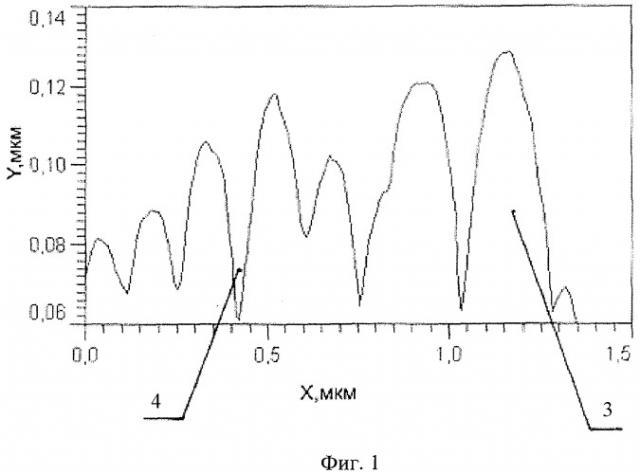

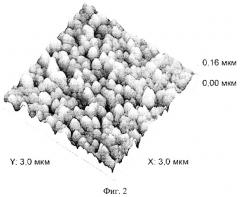

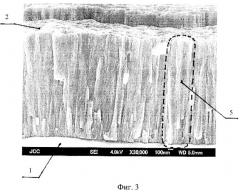

В результате экспериментальных исследований катодных фольг с различными покрытиями титана и его соединений было установлено, что наиболее подходящим покрытием для напыленных катодных фольг, обеспечивающих минимальное эквивалентное последовательное сопротивление ESR в электролитических чип-конденсаторах с проводящим полимером для поверхностного монтажа и высокую жизнестойкость в импульсных электролитических конденсаторах, является покрытие, содержащее металлический титан в количестве от 25 до 35%, оксид титана - от 30 до 40% и нитрид титана - от 30 до 40% от общего состава покрытия. Также было установлено, что покрытие должно обладать столбчатой структурой в виде плотно сомкнутых волокон и иметь развитую открытую пористость, причем открытая пористость должна быть в пределах от 40 до 60%. В то же время поверхность покрытия должна иметь холмообразный рельеф, где каждый из холмов являлся бы окончанием волокна (Фиг.1, 2, 3).

На фиг.1 представлен схематичный разрез в поперечном сечении пористого слоя катодной фольги; показаны кристаллиты и блоки кристаллитов, разделенных порами.

На фиг.2 представлено трехмерное изображение поверхности катодной фольги; показан холмообразный рельеф поверхности покрытия.

На фиг.3 представлена микроструктура пористого покрытия катодной фольги.

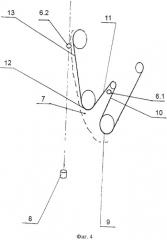

На фиг.4 представлена схема нанесения покрытия.

Катодная фольга, содержит алюминиевую основу 1 толщиной 7÷30 мкм, с обеих сторон которой имеется пористый слой 2, представляющий собой твердый раствор «металлический титан-нитрид титана-оксид титана» и включающий кристаллиты и блоки кристаллитов 3, разделенных порами 4. Толщина пористого слоя составляет 0,3÷1,5 мкм, а кристаллиты и блоки кристаллитов представляют собой плотно сомкнутые волокна 5 диаметром от 50 до 450 нм и вытянуты перпендикулярно поверхности алюминиевой основы.

Химический состав покрытия представляет собой твердый раствор металлического титана, нитрида титана и оксида титана. При этом содержание металлического титана в покрытии устанавливается в пределах от 25 до 35%, оксида титана - от 30 до 40%, а нитрида титана - от 30 до 40% от общего состава покрытия. Такое соотношение металлического титана, оксида титана и нитрида титана в составе покрытия позволило получить катодную фольгу с устойчивыми к воздействию температурных и электрических факторов емкостными характеристиками и обеспечивающую минимальное эквивалентное последовательное сопротивление ESR в электролитических чип-конденсаторах с проводящим полимером для поверхностного монтажа и высокую жизнестойкость в импульсных электролитических конденсаторах.

Так, установленное в пределах от 30 до 40% содержание оксида титана в составе покрытия позволяет предотвратить анодное окисление поверхности катодной фольги при разрядах, протекающих в конденсаторах, работающих в импульсных цепях. Кроме того, такое содержание оксида титана предотвращает термическое оксидирование поверхности при групповой пайке выводов чип-конденсаторов для поверхностного монтажа, где температура достигает 200-400°C. Это происходит благодаря тому, что такое содержание оксида титана препятствует дополнительному окислению покрытия при воздействии разрядных токов или термическом воздействии. Поэтому при эксплуатации конденсаторов, работающих в импульсных цепях, и при изготовлении чип-конденсаторов для поверхностного монтажа на поверхности катодной фольги не происходит дополнительного роста оксидной пленки, и, следовательно, сохраняется стабильность параметров конденсаторов и их надежность в период эксплуатации.

Кроме того, катодная фольга с установленным в пределах от 30 до 40% содержанием оксида титана в составе покрытия позволяет применять ее в аккумуляторах, а именно в литий-ионных аккумуляторах, в качестве катодного электрода.

В то же время установленное в пределах от 30 до 40% содержание нитрида титана в составе покрытия позволяет получить катодную фольгу с высокой емкостью для конденсаторов, работающих в цепях постоянного тока.

Кроме того, катодная фольга с установленным в пределах от 30 до 40% содержанием нитрида титана в составе покрытия позволяет применять ее в суперконденсаторах.

В то же время в составе покрытия необходимо присутствие и металлического титана. Титан обладает отличными адгезионными свойствами и совместим с алюминием по электродному потенциалу, и близок к нему по коэффициенту линейного теплового расширения. Содержание металлического титана в пределах от 25 до 35% в составе покрытия и особенно в слое, граничащем с алюминиевой основой, обеспечивает превосходную адгезию покрытия к алюминиевой основе и электродный потенциал слоя, граничащего с алюминиевой основой, близкий к электродному потенциалу алюминиевой основы. Кроме того, металлический титан, имея близкий к алюминию коэффициент линейного теплового расширения, препятствует растрескиванию, а как следствие, и разрушению покрытия в конденсаторах, работающих при высоких, а именно до 125°C, рабочих температурах.

К тому же химический состав покрытия, в котором содержание металлического титана в покрытии устанавливается в пределах от 25 до 35%, оксида титана - от 30 до 40%, а нитрида титана - от 30 до 40% от общего состава покрытия, увеличивает электроотрицательность покрытия. В результате описанное покрытие в области его контакта с алюминиевой основой имеет электродный потенциал, близкий с электродным потенциалом алюминия. Благодаря этому в области контакта алюминиевой основы с покрытием, представляющим собой твердый раствор металлического титана, нитрида титана и оксида титана, не возникает гальванической пары, а следовательно, не возникает локальных перегревов и газовыделения в конденсаторах.

Структура катодной фольги согласно настоящего изобретения представлена на Фиг.1, 2, 3. На фиг.3 четко видно, что покрытие 2 на алюминиевой основе имеет столбчатую структуру, ориентированную по нормали к поверхности алюминиевой основы 1. Элементы покрытия представляют собой плотно сомкнутые волокна 5 диаметром от 50 до 450 нм. Покрытие имеет развитую пористость, а именно открытую пористость, что необходимо для конденсаторных фольг. Кроме того, рельеф поверхности покрытия 2 имеет холмообразный характер (Фиг.1, 2), каждый из холмов является окончанием волокна. На трехмерном изображении поверхности покрытия (Фиг.2) плотный холмистый рельеф с размерами холмов до 300 нм в диаметре и высотой до 160 нм и поры вдоль нановолокон отчетливо различимы. Кроме того, большие холмы часто образованы слиянием меньших холмов примерно одинакового диаметра основания (в среднем 150 нм) и высотой от 15 до 70 нм.

Такая структура покрытия 2, состоящего из плотно сомкнутых волокон 5, ориентированных перпендикулярно алюминиевой основе 1, и особенно поверхности покрытия 2, имеющей ярко выраженный холмистый рельеф с высокоразвитой открытой пористостью (Фиг.2), установленной в пределах от 40 до 60%, наиболее полно отвечает требованиям обеспечения максимальной удельной емкости. Такой рельеф поверхности особенно отвечает требованиям к поверхности электродных фольг, в частности к поверхности катодной фольги, для электролитических конденсаторов с электролитом из проводящего полимера. Конструкция и технология производства таких конденсаторов требует полного контакта электролита с поверхностью катодной фольги, не допускается наличие воздушных и газовых прослоек между электролитом и поверхностью покрытия на алюминиевой основе. Рельеф покрытия катодной фольги согласно настоящего изобретения, носящий холмообразный характер с развитой открытой пористостью, позволяет обеспечить контакт с электролитом по всей поверхности покрытия. Это приводит к снижению ESR конденсатора и повышает его надежностные характеристики в период его эксплуатации.

Поставленная задача решается за счет способа получения катодной фольги, заключающегося в том, что в вакуумной камере на обе стороны алюминиевой основы одновременно наносят пористый слой, представляющий собой твердый раствор «металлический титан-нитрид титана-оксид титана», методом электронно-лучевого испарения при непрерывном перемещении алюминиевой основы над испарителями в реактивной атмосфере смеси газов. Пористый слой, представляющий собой твердый раствор «металлический титан-нитрид титана-оксид титана», наносят непосредственно на алюминиевую основу без нанесения промежуточного слоя, при этом испарение производят одновременно из, по меньшей мере двух испарителей, а конденсация пористого слоя происходит при комбинированной подаче технологических газов, состоящей из подачи технологических газов в зону конденсации по каналам постоянного расхода и подачи газов в объем вакуумной камеры по каналу стабилизации вакуума.

При этом в зону конденсации по каналам постоянного расхода осуществляется подача смеси технологических газов, представляющей собой смесь азота и кислорода, и расход смеси технологических газов устанавливается в пределах (10÷50)×10-6 м3/с.

При этом содержание кислорода в смеси газов устанавливается в пределах от 20 до 80% от общего состава смеси.

При этом содержание азота в смеси газов устанавливается в пределах от 80 до 20% от общего состава смеси.

При этом в объем вакуумной камеры по каналу стабилизации вакуума осуществляется подача нейтрального газа, например аргона.

Способ получения катодной фольги, согласно настоящего изобретения, заключается в том, что в вакуумной камере на обе стороны алюминиевой основы одновременно наносят пористый слой, представляющий собой твердый раствор «металлический титан-нитрид титана-оксид титана», методом электронно-лучевого испарения при непрерывном перемещении алюминиевой основы над испарителями в реактивной атмосфере смеси газов. Пористый слой, представляющий собой твердый раствор «металлический титан-нитрид титана-оксид титана», наносят непосредственно на алюминиевую основу без нанесения промежуточного слоя, при этом испарение производят одновременно из, по меньшей мере двух испарителей, а конденсация пористого слоя происходит при подаче смеси технологических газов, представляющей собой смесь азота и кислорода.

На Фиг.4 схематично показан способ реализации настоящего изобретения. Алюминиевая основа 1 проходит по системе роликов через зону конденсации 7, расположенную над испарителями 8. Напуск смеси технологических газов в зону конденсации производится посредством натекателей 6. Приведенное расположение натекателей 6.1 и 6.2 условно разбивает зону конденсации 7 на пять участков 9, 10, 11, 12 и 13 и обеспечивает получение катодной фольги с химическим составом и структурой покрытия согласно настоящего изобретения. При этом в области испарителей 8 не создается избыточное давление технологических газов, что позволяет частицам испаренного титана попадать на алюминиевую основу 1 в зоне конденсации 7 с высокой энергией.

На участке 9 частицы металлического титана попадают на алюминиевую основу 1 с энергией до 300 эВ. Частицы с такой энергией обеспечивают превосходные адгезионные свойства формируемого покрытия и могут в процессе взаимодействия с поверхностью конденсации удалять адсорбированные газы с поверхности алюминиевой основы, тем самым частично освобождая конденсат от газовых включений [1]. Покрытие на участке 9 получается сплошным и плотным с ярко выраженными центрами кристаллизации. Покрытие состоит, в основном, из металлического титана, что очень важно для электрохимической совместимости материала покрытия с материалом основы.

На участках 10, 11 происходит формирование столбчатой структуры покрытия 2 на алюминиевую основу. За счет облака избыточного давления технологического газа, поступающего с натекателя 6, в этой зоне частицы металлического титана, попадающие на участки 10 и 11, обладают энергией менее 500 эВ за счет увеличившегося количества соударений частиц металлического титана с атомами и молекулами технологического газа. За счет этого в результате объемного характера конденсации на участках 10 и 11 происходит преимущественный рост отдельных островков, сконцентрированных вокруг центров кристаллизации, которые срастаются между собой, тем самым формируя структуру покрытия в виде плотно сомкнутых волокон [1, 2]. Покрытие на этом участке получается пористым.

Расположение натекателя 6.1 и траектория движения алюминиевой основы на участках 10 и 11 позволило избежать эффекта «затенения», обычно возникающего при наклонной конденсации и приводящего к возникновению большого количества закрытых пор [2, 3].

Кроме того, на поверхностях участков конденсации 10 и 11 благодаря расположению натекателя 6.1 происходят химические реакции взаимодействия металлического титана с технологическими газами. Управляя составом смеси газов, поступающих на поверхности конденсации 10, 11, мы управляем химическим составом покрытия 2 на алюминиевой основе 1 исходя из задач технологического процесса.

На участок конденсации 12 за счет уменьшившегося количества соударений частиц металлического титана с атомами и молекулами технологических газов также попадает направленный поток частиц металлического титана с энергией выше 100 эВ. При этом они подтравливают поверхность покрытия, сформировавшегося на участках 9, 10 и 11, и распыляют растущую мелкопористую структуру [1]. С другой стороны, они окончательно формируют столбчатую структуру покрытия в виде плотно сомкнутых волокон и могут создавать новые центры кристаллизации, что способствует улучшению электрофизических характеристик покрытия.

На участке конденсации 13 снова создается облако избыточного давления технологического газа. На этом участке формируется холмообразный рельеф на поверхности плотно сомкнутых волокон покрытия с преимущественно открытой пористостью. Управляя составом смеси газов, поступающих на поверхность конденсации 13 из натекателя 6.2, мы управляем химическим составом покрытия, особенно приповерхностного слоя толщиной от 50 до 150 нм.

Реализация вышеописанного способа позволяет получить катодную фольгу, которая содержит алюминиевую основу 1, с обеих сторон которой нанесен пористый слой 2, представляющий собой твердый раствор, содержащий металлический титан в пределах от 25 до 35%, оксид титана - от 30 до 40% и нитрид титана - от 30 до 40% от общего состава покрытия, в котором металлический титан обеспечивает превосходное качество сцепления покрытия с алюминиевой основой 1, нитрид титана позволяет получить высокие емкостные характеристики катодной фольги и улучшить ее электрическую проводимость, а оксид титана повышает электрическую прочность катодной фольги и снижает ее окислительную способность.

Близкие стандартные электродные потенциалы алюминиевой основы и покрытия катодной фольги позволяет исключить возникновение гальванической пары «алюминиевая основа-покрытие». Это позволяет снизить деполяризующее напряжение в конденсаторе и избежать разрушения покрытия катода. К тому же это препятствует анодной поляризации катодной фольги и повышает ее жизнестойкость.

Такая катодная фольга хорошо применяется в импульсных электролитических конденсаторах с рабочей температурой 105°C и выше.

Кроме того, реализация вышеописанного способа позволяет получить катодную фольгу, которая содержит алюминиевую основу 1, с обеих сторон которой нанесен пористый слой 2, имеющий столбчатую структуру, ориентированную по нормали к поверхности алюминиевой основы 1. Элементы покрытия представляют собой плотно сомкнутые волокна 5 диаметром от 50 до 450 нм. Покрытие имеет развитую пористость, а именно открытую пористость, что необходимо для конденсаторных фольг. Кроме того, рельеф поверхности покрытия 2 имеет холмообразный характер, каждый из холмов является окончанием волокна. Такая структура покрытия 2, состоящего из плотно сомкнутых волокон 5, ориентированных перпендикулярно алюминиевой основе 1 и особенно поверхности покрытия 2, имеющей ярко выраженный холмистый рельеф с высокоразвитой открытой пористостью, установленной в пределах от 40 до 60%, наиболее полно отвечает требованиям обеспечения максимальной удельной емкости. Рельеф покрытия катодной фольги согласно настоящего изобретения, носящий холмообразный характер с развитой открытой пористостью, позволяет обеспечить контакт с электролитом по всей поверхности покрытия.

Применение такой фольги в электролитических чип-конденсаторах для поверхностного монтажа с электролитом из проводящего полимера позволяет снизить эквивалентное последовательное сопротивление электролитических чип-конденсаторов, изготавливаемых в высокотемпературных режимах при температурах 200-400°C.

Были проведены сравнительные исследования катодной фольги согласно настоящего изобретения и катодной фольги, изготовленной по способу, описанному в прототипе [4], а также тестирование обеих фольг в конденсаторах.

При этом для корректности результатов при изготовлении катодных фольг согласно настоящего изобретения и согласно прототипа выдерживались одинаковыми параметры технологического процесса и исходного материала, такие как толщина и чистота алюминиевой основы, скорость перемотки алюминиевой основы над испарителями, рабочее давление в вакуумной камере напыления, уровень подачи смеси технологических газов (для катодной фольги согласно настоящего изобретения) и азота (для катодной фольги согласно прототипа) по каналу постоянного расхода.

При исследовании обеих катодных фольг получены результаты, приведенные в таблице 1.

| Таблица 1 | |||||

| Сравнительный анализ характеристик катодной фольги, изготовленной согласно настоящего изобретения, и катодной фольги, изготовленной по способу прототипа | |||||

| Химический состав покрытия | Открытая пористость, % | Время достижения критического давления газа, час | |||

| TiN, (%) | TiO2, (%) | металлический Ti, (%) | |||

| Катодная фольга согласно настоящего изобретения | 38,9 | 30,7 | 30,4 | 48 | 1600 |

| Катодная фольга согласно прототипа | 78,4 | - | 21,6 | 33 | 1000 |

При тестировании обеих катодных фольг в конденсаторах получены результаты, приведенные в таблице 2.

| Таблица 2 | |||

| Сравнительный анализ характеристик конденсаторов с применением катодной фольги, изготовленной согласно настоящего изобретения, и катодной фольги, изготовленной по способу прототипа | |||

| Электролитические конденсаторы для импульсных цепей | Электролитические конденсаторы с полимерным электролитом | ||

| Испытания на долговечность | Эквивалентное последовательное сопротивление, мОм | ||

| Норма 10000 часов | 20-25°C | 200-400°C | |

| Катодная фольга согласно настоящего изобретения | >10000 | 4,9 | 8,2 |

| Катодная фольга согласно прототипа | 7200 | 4,8 | 20,3 |

Из сравнения результатов тестирования видно, что фольга согласно настоящего изобретения имеет преимущество перед фольгой согласно прототипа.

Так в тесте на газовыделение, в котором катодная фольга тестируется на пригодность к применению в конденсаторах для импульсных цепей и подвергается длительному разогреву в рабочем электролите, что имитирует нагрев катодной фольги при разряде конденсаторов. При этом определяется время достижения критического давления газа в испытательном объеме, при котором конденсатор разрушается. Катодная фольга согласно настоящего изобретения показала более высокую устойчивость к разрядному нагреву по сравнению с катодной фольгой согласно прототипа, что подверждается результатами проведенных испытаний на долговечность конденсаторов для импульсных цепей, приведенных в таблице 2.

При тестировании конденсаторов в электролитических конденсаторах с электролитом из проводящего полимера установлено, что в конденсаторах, изготавливаемых в нормальных условиях, обе катодные фольги обеспечивают минимальное эквивалентное последовательное сопротивление конденсаторов. Однако в электролитических конденсаторах с электролитом из проводящего полимера, изготавливаемых для поверхностного монтажа, применение катодной фольги согласно настоящего изобретения позволяет получить эквивалентное последовательное сопротивление конденсатора более, чем в 2 раза ниже, чем у конденсаторов с катодной фольгой согласно прототипа, что и являлось целью настоящего изобретения.

Все вышесказанное говорит о том, что техническая задача настоящего изобретения, заключающаяся в создании катодной фольги, обеспечивающей минимальное эквивалентное последовательное сопротивление ESR в электролитических конденсаторах с проводящим полимером и высокую жизнестойкость в импульсных электролитических конденсаторах, в настоящем изобретении решена.

Источники информации

1. Ковалев Л.К., Вакуумное оборудование для производства тонкопленочных структур квантовой электроники, Обзоры по электронной технике, Сер.11 «Лазерная техника и оптоэлектроника», вып.2, 1982.

2. Палатник Л.С., Черемской П.Г., Фукс М.Я., поры в пленках. - М., Энергоиздат, 1982.

3. Патент Рф №2098878, Рязанцев С.Н., Юркевич И.Н., - Способ изготовления катодной фольги и катодная фольга электролитического конденсатора, 1996.

4. Патент РФ №2313843, Юркевич И.Н., Кошелевский В.Ф., Мисожников Л.В., Гевал Ю.Н., - Способ получения катодной фольги и катодная фольга электролитических конденсаторов, 2006.

1. Способ получения катодной фольги, включающий нанесение в вакуумной камере непосредственно на обе стороны алюминиевой основы пористого слоя вентильного металла методом электронно-лучевого испарения при непрерывном перемещении алюминиевой основы над испарителем в реактивной атмосфере смеси газов, при этом испарение проводят одновременно из, по меньшей мере, двух испарителей, а конденсация пористого слоя происходит при комбинированной подаче технологических газов, состоящей из подачи технологических газов в зону конденсации по каналам постоянного расхода и подачи газов в объем вакуумной камеры по каналу стабилизации вакуума, отличающийся тем, что пористый слой наносят на алюминиевую основу без нанесения промежуточного слоя, при этом конденсацию пористого слоя ведут при подаче в зону конденсации по каналам постоянного расхода смеси технологических газов, представляющей собой смесь азота и кислорода, причем расход смеси технологических газов устанавливается в пределах (10÷50)×10-6 м3/с, при этом содержание кислорода в смеси газов устанавливается в пределах от 20 до 80%, а содержание азота в смеси газов устанавливается в пределах от 80 до 20% от общего состава смеси.

2. Способ получения катодной фольги по п.1, отличающийся тем, что в объем вакуумной камеры по каналу стабилизации вакуума осуществляется подача нейтрального газа, например аргона.

3. Катодная фольга, содержащая алюминиевую основу, с обеих сторон которой нанесен пористый слой, включающий кристаллиты и блоки кристаллитов, разделенных порами в виде разветвленной сети каналов, отличающаяся тем, что пористый слой представляет собой твердый раствор «металлический титан-нитрид титана-оксид титана», при этом содержание металлического титана устанавливается в количестве от 25 до 35%, оксида титана - от 30 до 40% и нитрида титана - от 30 до 40% от общего состава покрытия.

4. Катодная фольга по п.3, отличающаяся тем, что покрытие имеет столбчатую структуру в виде плотно сомкнутых волокон.

5. Катодная фольга по п.3, отличающаяся тем, что покрытие имеет развитую открытую пористость.

6. Катодная фольга по п.3, отличающаяся тем, что открытая пористость установлена в пределах от 40 до 60%.

7. Катодная фольга по п.3, отличающаяся тем, что поверхность покрытия имеет холмообразный рельеф, причем каждый из холмов является окончанием волокна.