Концевая пробка для рулона бумаги

Иллюстрации

Показать всеКонцевая пробка, предназначенная для вставки аксиально в центр торца рулона бумаги, снабжена удерживающим элементом, выполненным с возможностью удерживать и/или направлять указанный конец рулона бумаги в правильное положение в раздаточном устройстве. Концевая пробка включает в себя наружную гильзу, имеющую внешний конец и внутренний конец. Удерживающий элемент соединяется с указанной гильзой средством, допускающим аксиальное перемещение удерживающего элемента из первого положения транспортировки во второе положение использования. Удерживающий элемент выступает наружу из внешнего конца указанной гильзы. Будучи перемещенным в указанное первое положение транспортировки, удерживающий элемент съемно удерживается в этом положении. Предусмотрены конструкции рулона санитарно-гигиенической бумаги, упаковки для пачки рулонов, раздаточного устройства и способ упаковки пачки рулонов. Изобретение обеспечивает удобство при хранении и транспортировке. 5 н.и 19 з.п. ф-лы, 24 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к концевой пробке, которая вставляется аксиально в центр конца рулона бумаги, причем указанная концевая пробка снабжена удерживающим элементом, выполненным с возможностью удерживать и/или направлять конец рулона бумаги в правильную позицию в раздаточном устройстве. Изобретение относится также к рулону санитарно-гигиенической бумаги, включающему в себя концевую пробку, причем упаковка таких рулонов и раздаточное устройство предлагаются с таким рулоном.

Предпосылки к созданию изобретения

Рулоны бумаги, предназначенные для использования в раздаточных устройствах с автоматической сменой рулонов, обычно снабжаются концевыми пробками, имеющими удерживающие элементы, предназначенные для того, чтобы направлять рулоны в различные позиции, которые должен принимать рулон в раздаточном устройстве во время перемещения рулона. Кроме того, такие удерживающие элементы служат также для того, чтобы обеспечить плавное разматывание бумаги с рулона. Удерживающие элементы выступают наружу из противоположных концов рулона бумаги. Концевые пробки часто устанавливаются изготовителем рулона бумаги, что означает, что выступающие удерживающие элементы концевых пробок затрудняют эффективное использование имеющегося пространства для хранения рулонов бумаги с концевыми пробками и, кроме того, для хранения концевых пробок отдельно от бумажных рулонов.

Бумажные рулоны, имеющие концевые пробки с аксиально-подвижными удерживающими элементами, которые под воздействием упругих элементов, напр. пружин, отжимаются, занимая выдвинутую рабочую позицию, известны из патентов Великобритании № 2362375, США № 4383656 и США № 5322234. Хотя аксиальная подвижность удерживающих элементов в первую очередь предназначена для облегчения извлечения рулона бумаги из раздаточного устройства, этот признак может быть использован для упрощения хранения и транспортировки рулона бумаги, например, путем вдавливания отжимаемого наружу удерживающего элемента внутрь с помощью наружной обертки рулона, известной из патентов США №№ 4032077 и 5322234.

Целью настоящего изобретения являются концевые пробки для бумажных рулонов, которые могут быть вставлены в их концы без вторжения в имеющееся пространство для хранения нескольких таких рулонов бумаги и без необходимости обертывания указанных рулонов, что облегчает формирование устойчивых упаковок для укладки таких рулонов в пачки.

Сущность изобретения

Эта цель достигается с помощью концевой пробки, которая вставляется аксиально в центр торца рулона бумаги, причем указанная концевая пробка снабжена удерживающим элементом выполненным с возможностью удерживать и/или направлять конец рулона бумаги в правильное положение в раздаточном устройстве, отличающейся тем, что указанная концевая пробка включает в себя наружную гильзу, имеющую внешний конец и внутренний конец, причем указанный удерживающий элемент соединяется с указанной гильзой средством, допускающим аксиальное перемещение удерживающего элемента из первого положения во второе положение, при котором удерживающий элемент выступает наружу из внешнего конца указанной гильзы, причем указанный удерживающий элемент удерживается с возможностью отделения в указанном первом положении, будучи введенным в него.

Термин «удерживается с возможностью отделения» означает, что удерживающий элемент будет оставаться в первом положении до тех пор, пока он не будет извлечен из нее вручную или автоматически. Первое положение соответствует положению при транспортировке, при котором удерживающий элемент вставляют в наружную гильзу для того, чтобы сэкономить пространство, и для того, чтобы обеспечить его защиту, причем важно, чтобы удерживающий элемент оставался в своем положении до тех пор, пока он не будет извлечен из него вручную или другими средствами, такими как автоматические средства, предусмотренные в раздаточном устройстве.

В первом предпочтительном варианте реализации указанный удерживающий элемент соединяется с указанной гильзой посредством коленно-рычажного соединения. Указанный удерживающий элемент предпочтительно располагается по центру относительно гильзы и соединяется с ней посредством, по меньшей мере, двух рычагов коленно-рычажного механизма, равномерно размещенных по окружности указанного удерживающего элемента. Удобным является то, что указанные рычаги коленно-рычажного механизма являются упругими.

Во втором предпочтительном варианте реализации указанный удерживающий элемент включает в себя центральный вал, который аксиально перемещается скольжением во внутренней гильзе и удерживается во втором положении ограничительными элементами. Указанный вал может включать в себя выступающий радиально, аксиально расположенный элемент, который может скользить в аксиально направленной щели в указанной внутренней гильзе. Желательно, чтобы указанный элемент имел по меньшей мере один выступ, который во втором положении входит в вырез в указанной внутренней гильзе.

В третьем предпочтительном варианте реализации удерживающий элемент отжимается пружиной в указанное второе положение. Предпочтительно механизм удержания с возможностью отделения удерживающего элемента в первом положении включает в себя поворотный запорный элемент, который в первых поворотных положениях удерживает удерживающий элемент в первом положении, и во вторых альтернативных поворотных положениях позволяет перемещать удерживающий элемент во второе положение под действием пружины.

В четвертом предпочтительном варианте реализации удерживающий элемент имеет скользящие элементы, которые направляются наружной гильзой во время перемещения из первого положения во второе положение, и запорные элементы, входящие в отверстия в боковой стенке наружной гильзы при перемещении удерживающего элемента из первого во второе положение, фиксируя таким образом удерживающий элемент во втором положении.

Изобретение относится также к рулону санитарно-гигиенической бумаги, имеющему, по меньшей мере, одну такую концевую пробку. Такой рулон санитарно-гигиенической бумаги может иметь сердечник, или же не иметь сердечника, или располагать осью, соединяющей две концевые пробки.

Кроме того, изобретение относится к упаковке для пачки таких рулонов, причем пачка содержится в запечатанном мешке, предпочтительно в сжатом состоянии. Мешок предпочтительно является водонепроницаемым. Каждый рулон в пачке может быть по отдельности обернут чувствительной к влаге оберткой.

Изобретение относится также к способу упаковки пачки таких рулонов, причем пачка имеет верхнюю сторону, нижнюю сторону и четыре боковые стороны, содержащему операции приложения сжимающего усилия, по меньшей мере, к двум боковым поверхностям, надевания мешка на пачку при сохранении указанного сжимающего усилия и последующего запечатывания отверстия в мешке.

Далее, изобретение относится к раздаточному устройству, по меньшей мере, с одним рулоном санитарно-гигиенической бумаги, имеющим, по меньшей мере, одну концевую пробку согласно изобретению. Такое раздаточное устройство может быть снабжено средством перевода удерживающего элемента концевой пробки согласно первому, второму и четвертому предпочтительным вариантам реализации, из положения транспортировки в положение использования, причем указанное средство включает в себя захват для вытягивания указанного удерживающего элемента наружу при перемещении захватов относительно концевой пробки.

Такое раздаточное устройство может быть оборудовано средством для перевода удерживающего элемента концевой пробки согласно третьему предпочтительному варианту реализации из положения транспортировки в положение использования. Предпочтительно указанное средство содержит нажимной элемент на раздаточном устройстве, который воздействует на механизм для удерживания с возможностью отделения удерживающего элемента в указанном положении транспортировки, осуществляя, таким образом, переход запорного элемента из первого поворотного положения во второе альтернативное поворотное положение, в котором удерживающий элемент переходит в положение использования под действием пружины.

Такое раздаточное устройство может быть также снабжено средством для перевода удерживающего элемента концевой пробки согласно первому, второму и третьему варианту реализации из положения использования в положение транспортировки до того, как концевая пробка будет извлечена из раздаточного устройства.

Краткое описание чертежей

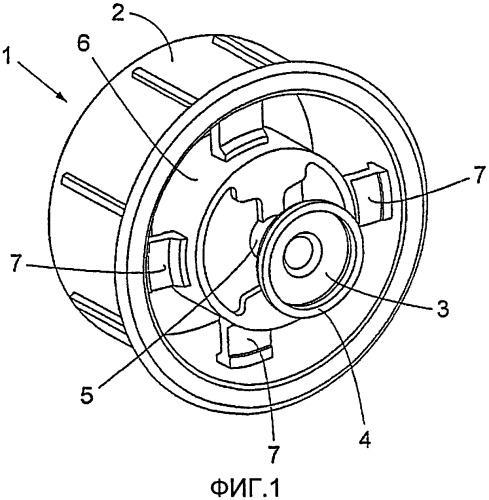

На фиг.1 показан перспективный вид концевой пробки согласно первому варианту реализации с удерживающим элементом, находящимся в положении использования;

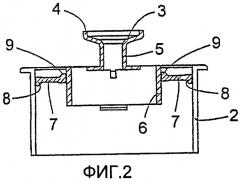

на фиг.2 показан вид в поперечном разрезе концевой пробки с фиг.1 с удерживающим элементом, находящимся в положении использования;

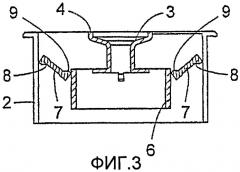

на фиг.3 показан вид в поперечном разрезе концевой пробки с фиг.1 с удерживающим элементом, находящимся в положении транспортировки;

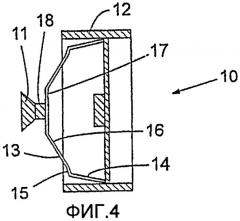

на фиг.4 и 5 показан вид в поперечном разрезе концевой пробки с альтернативным вариантом реализации коленно-рычажного механизма с удерживающим элементом, находящимся, соответственно, в положении использования и транспортировки;

на фиг.6 показан перспективный вид концевой пробки согласно второму варианту реализации с удерживающим элементом, находящимся в положении использования;

на фиг.7 показан вид, подобный показанному на фиг.6, но со снятой частью наружной гильзы концевой пробки;

на фиг.8 показан вид, подобный показанному на фиг.7, но с удерживающим элементом, находящимся в положении транспортировки;

на фиг.9 показан вид концевой пробки с разделением на детали согласно третьему варианту реализации изобретения, со снятой частью наружной и внутренней гильзы;

на фиг.10 показан перспективный вид концевой пробки, показанной на фиг.9, с удерживающим элементом, находящимся в положении использования, и со снятой частью наружной и внутренней гильзы;

на фиг.11 показан вид, сходный с показанным на фиг.10, с удерживающим элементом, находящимся в положении транспортировки, и со снятой частью наружной и внутренней гильзы;

на фиг.12а,b-15a,b схематически проиллюстрированы последовательные шаги по манипулированию удерживающим элементом согласно третьему варианту реализации с его переводом из положения использования в положение транспортировки и наоборот;

на фиг.16 показан вид в разрезе концевой пробки согласно четвертому предпочтительному варианту реализации с удерживающим элементом, находящимся в положении транспортировки;

на фиг.17 показан вид в разрезе, выполненном вдоль линии XVII-XVII на фиг.19 концевой пробки с фиг.16 в положении использования;

на фиг.18 показан перспективный вид наружной гильзы концевой пробки, показанной на фиг.16;

на фиг.19 показан перспективный вид концевой пробки, показанной на фиг.17;

на фиг.20 показана пачка рулонов, снабженных концевыми пробками;

на фиг.21 схематически проиллюстрирован способ упаковки пачек рулонов, снабженных концевыми пробками;

на фиг.22 и 23 схематически показано гнездо для пачки; и

на фиг.24 схематически показана часть средства удерживания края в гнезде для пачки.

Описание вариантов реализации

Первый вариант реализации концевой пробки 1 согласно настоящему изобретению показан на фиг.1-3. Концевая пробка 1 содержит наружную круглую гильзу 2 и удерживающий элемент 3, концентрично расположенный относительно наружной гильзы 2. Удерживающий элемент 3 содержит головку 4 и хвостовик 5, выступающий наружу из плоскости, проходящей через наружный конец гильзы 2, т.е. конец, содержащий удерживающий элемент 3. Внутренний конец удерживающего элемента 3, т.е. конец, противоположный концу, содержащему головку 4, соединен с внутренней гильзой 6, которая в свою очередь соединена с наружной гильзой 2 посредством коленно-рычажного механизма, содержащего четыре рычага 7 коленно-рычажного механизма. Коленно-рычажный механизм отличается наличием двух устойчивых положений, между которыми может перемещаться объект, удерживаемый таким механизмом. На фиг.1 и 2 показано второе положение, положение использования, коленно-рычажного механизма и, таким образом, удерживающего элемента 3, а на фиг.3 показано первое положение, положение транспортировки, коленно-рычажного механизма и, таким образом, удерживающего элемента 3. Удерживающий элемент 3 перемещается из положения использования в положение транспортировки путем простого нажатия на его головку 4. В положении транспортировки, показанном на фиг.3, головка 4 не выступает из плоскости, проходящей через наружный конец гильзы 2. Наружная гильза 2 выполнена с возможностью заходить в центральное отверстие в рулоне бумаги, и удерживающий элемент 3 концевой пробки 1 согласно настоящему изобретению не будет таким образом выступать в пространство вне рулона, когда удерживающий элемент нажатием установлен в устойчивое положение транспортировки. Следует также отметить, что в то время, когда удерживающий элемент установлен в положение транспортировки, он располагается внутри наружной гильзы 2 и поэтому в высокой степени защищен от повреждения другими концевыми пробками или другими возможными твердыми предметами при манипуляциях во время хранения или транспортировки.

Как можно лучше всего видеть на фиг.3, рычаги 7 коленно-рычажного механизма соединены своими соответствующими концами с наружной гильзой 2 и внутренней гильзой 6 соответственно шарнирами 8 и 9. В показанном варианте реализации концевая пробка 1 включает в себя одну деталь, выполненную из пластмассы, а шарниры 8, 9 являются более тонкими гибкими участками, так называемыми пленочными шарнирами. Даже в случае, если такая конструкция является предпочтительной, можно, конечно, использовать другие шарнирные элементы вместо пленочных шарниров, и выполнить концевую пробку из нескольких отдельных деталей. Шарниры 8, 9 расположены также на удалении от соответствующего ближнего конца рычагов 7. Во время перемещения удерживающего элемента 3 из положения транспортировки, показанного на фиг.3, в положение использования, показанное на фиг.1 и 2, концы рычагов 7 войдут в тесный контакт со стенками наружной и внутренней гильз 2 и 6 вскоре после достижения положения, показанного на фиг.1 и 2. Стенка внутренней гильзы 6 будет затем отжата внутрь рядом с местом соединения с рычагами 7, а рычаги 7 будут при этом удерживаться между стенками наружной и внутренней гильз 2 и 6 усилием зажима вследствие упругости внутренней гильзы 6, при переводе удерживающего элемента 3 в положение использования, показанное на фиг.1 и 2.

На фиг.4 и 5 показан альтернативный вариант реализации концевой пробки 10 с удерживающим элементом 11, соединенным с наружной гильзой 12 посредством коленно-рычажного механизма. И в этом случае коленно-рычажный механизм состоит из четырех рычагов 13 коленно-рычажного механизма, посредством которых удерживающий элемент 11 может перемещаться вперед и назад между положением использования, показанным на фиг.4, и положением транспортировки, показанным на фиг.5. Каждый рычаг 13 коленно-рычажного механизма содержит три плеча 14, 15, 16, соединенные между собой шарнирными соединениями, например пленочными шарнирами. Плечи 14, прилегающие к наружной гильзе 12, шарнирно соединяются с ней, а плечи 16, прилегающие к удерживающему элементу 11, шарнирно соединяются с пластиной 17, к которой прикреплен хвостовик 18 удерживающего элемента 11.

Количество рычагов коленно-рычажного механизма может быть больше или меньше четырех, и они могут иметь иную конструкцию чем та, которая показана на фиг.1-5. Однако нужно иметь, по меньшей мере, два рычага для того, чтобы обеспечить достаточную устойчивость для удерживания элемента. Кроме того, рычаги коленно-рычажного механизма могут быть сделаны упругими так, чтобы удерживающий элемент обладал определенной гибкостью в положении использования. В связи с этим показанные рычаги коленно-рычажного механизма являются только предпочтительными примерами.

Второй вариант реализации концевой пробки 19 показан на фиг.6-8. В этом варианте реализации удерживающий элемент может аксиально скользить во внутренней гильзе 21, концентрично расположенной относительно наружной гильзы 22 и соединенной с ней двумя радиальными стенками 23, радиально проходящими между наружной и внутренней гильзой. Удерживающий элемент 20 состоит из головки 24 и хвостовика или вала 25, который направляется для аксиального движения по внутренней гильзе 21. В показанном варианте реализации не допускается также вращение удерживающего элемента 20 во внутренней гильзе 21 направляющим элементом 26, радиально выступающим из указанного хвостовика 25 и расположенным в аксиальном направлении. Указанный направляющий элемент 26 идет по аксиально направленной щели 27 во внутренней гильзе 21, который проходит по всему аксиальному направлению внутренней гильзы.

Указанный направляющий элемент 26 имеет форму стрелы и снабжен, таким образом, валом 29 и концевым элементом 28, имеющим форму наконечника стрелы. Для того чтобы не допустить извлечение хвостовика из внутренней гильзы и создать положение использования удерживающего элемента 20, паз 27 во внутренней гильзе 21 имеет вырез 30 (см. фиг.8), форма которого соответствует форме части наконечника стрелы, направленной наружу от вала 29 стреловидного элемента 26. Кроме того, материал внутренней гильзы является упругим, так что щель 27, которая расширяется во время движения в ней наконечника стрелы, может резко сузиться, когда наконечник стрелы аксиально совмещается с вырезом 30. Когда наконечник стрелы 28 располагается в вырезе 30, не допускается извлечение удерживающего элемента из внутренней гильзы.

Однако благодаря упругости материала внутренней гильзы имеется возможность продвинуть удерживающий элемент 20 внутрь, из положения использования, показанного на фиг.6 и 7, в положение транспортировки, показанное на фиг.8. Путем перемещения удерживающего элемента 20 внутрь с преодолением возрастающего сопротивления упругого материала во внутренней гильзе, щель 27 может быть расширена наклонными кромками наконечника стрелы 28 до тех пор, пока наиболее широкая часть наконечника стрелы не выйдет из выреза 30, после чего движение внутрь удерживающего элемента будет продолжено при практически постоянном упругом воздействии внутренней гильзы на стороны наконечника стрелы 28. Когда наконечник стрелы достигает внутреннего конца внутренней гильзы 21, щель 27 снова может сузиться благодаря скосу концевых кромок щели. Скос концевых кромок щели 27 выполнен таким образом, что самые широкие части наконечника стрелы 28 не будут выходить за пределы внутренних концов скошенных частей в направлении, поперечном относительно движения направляющего элемента 26 в щели 27. Таким образом, обеспечивается то, что наконечник стрелы 28 и, за счет этого, удерживающий элемент 20 закрепляются в положении транспортировки до тех пор, пока удерживающий элемент 20 под внешним воздействием не переместится из положения транспортировки, показанного на фиг.8, в положение использования, показанное на фиг.6 и 7.

Как ясно показано на фиг.8, головка 24 удерживающего элемента 20 находится вровень с наружной концевой плоскостью наружной гильзы 22, когда удерживающий элемент помещают в положение транспортировки. Это означает, конечно, что наружный конец внутренней гильзы 21 отделен от указанной плоскости на расстояние, которое равно или меньше аксиальной протяженности головки 24 удерживающего элемента 20.

Вместо того чтобы продолжить аксиальное перемещение удерживающего элемента под действием силы упругости, воздействующей на направляющий элемент благодаря расширению щели, с помощью вырезов на направляющем элементе, совпадающих с выступом в щели, например фиксаторов с защелкой, возможно добиться его остановки. В этом случае на удерживающий элемент во время перемещения из одного положения в другое после выхода из позиции остановки будет действовать только сила трения. Возможно также, чтобы позиция остановки определялась окончаниями щели, с возможным сочетанием с защелкивающимися фиксаторами. Другой возможностью получения остановки является вращательное движение удерживающего элемента, например, при наличии L-образных концов щелей.

На фиг.9-11 показан третий вариант реализации концевой пробки 31, имеющей наружную гильзу 32 и внутреннюю гильзу 33, концентрически расположенную относительно наружной гильзы и соединенную с ней радиальными стенками или пластинами 34. Удерживающий элемент 35, имеющий головку 36 и хвостовик 37, может аксиально скользить внутри внутренней гильзы 33. Удерживающий элемент 35 может быть принудительно переведен в положение использования пружиной 38, а его выталкивание из внутренней гильзы не допускает запорный элемент 39, выступающий в радиальном направлении наружу из внешней поверхности хвостовика 37 и перемещающийся по аксиально расположенному сквозному пазу 40 во внутренней гильзе 33. Наружный конец сквозного паза 40, т.е. конец, обращенный к головке 36 удерживающего элемента 35, к которому запорный элемент 39 отжимается пружиной 38 в положении использования, определяет, таким образом, положение использования. В показанном варианте реализации периферийная концевая часть внутренней гильзы 33 утолщается в области наружного конца паза 40 для того, чтобы образовать запорную поверхность в верхней концевой части паза 40, к запорной поверхности которой пружина 38 прижимает запорный элемент в положении использования. На фиг.10 показана концевая пробка 31 с удерживающим элементом 35 в положении использования.

Из положения использования, показанного на фиг.10, удерживающий элемент 35 может быть переведен в положение транспортировки, которое показано на фиг.11, путем отжатия удерживающего элемента 35 во внутреннюю гильзу 33 с преодолением сопротивления пружины 38. Когда удерживающий элемент 35 достигает положения транспортировки, в котором его головка не выходит за пределы плоскости через наружный конец наружной гильзы, запорный элемент 41 будет удерживать пружину в сжатом состоянии, не позволяя пружине вытолкнуть удерживающий элемент 35 в положение использования.

Механизм управления запорным элементом 41 является конструкцией, сходной с механизмом шариковой ручки, в которой периодическое нажатие на управляющий стержень перемещает шарик соответственно наружу, в рабочее положение, и внутрь, в нерабочее положение. Запорный элемент 41 состоит из донной пластины 42, к которой прижимается пружина 38 при сборке концевой пробки 31. Диаметр донной пластины 42 соответствует диаметру хвостовика 37 удерживающего элемента 35. Запорный элемент 41 лучше всего виден в виде на фиг.9, показанном с разделением на детали. Центральный вал 43 выступает наружу из донной пластины 42 и входит в полую внутреннюю часть хвостовика 37 удерживающего элемента 35. Будучи вставленным внутрь хвостовика 37, вал 43 может свободно поворачиваться в нем и выполнять также ограниченное аксиальное перемещение относительно него. Это может, например, быть выполнено при помощи выступа или подобного ему элемента, выступающего из внешней поверхности вала 43 в его носовой части, входящей в отверстие, ведущим во внутреннюю полость хвостовика 37, которая несколько меньше, например на 0,03-0,3 мм, чем диаметр указанного фланца, причем внутренняя полость хвостовика имеет такие размеры, при которых возможно относительное аксиальное движение вала 43 относительно хвостовика 37. Можно также сделать носовую часть вала 43 сжимающейся под воздействием аксиальной щели или тому подобного в материалах хвостовика 37 и вала 43 для того, чтобы облегчить вхождение вала во внутреннюю полость хвостовика. Донная пластина 42 содержит также три кулачковых следящих элемента 44-46, расположенных вокруг центрального вала 43 по периферии на одинаковом расстоянии друг от друга. Кулачковые следящие элементы расположены в радиальном направлении за пределы периферии донной пластины 42. Каждый кулачковый следящий элемент 44-46 имеет также наружную часть со скошенной наружу поверхностью 47. С внешней стороны хвостовика 37 располагаются шесть кулачковых элементов, каждый из которых имеет две наклонные поверхности, сходящиеся между собой своими внутренними концами. На фиг.10 видны только четыре кулачковых элемента 48-51. Эти наклонные поверхности кулачковых элементов выступают внутрь от внутреннего конца хвостовика 37 удерживающего элемента 35.

Внутренняя гильза 33 имеет шесть аксиально расположенных пазов, предназначенных для вмещения шести кулачковых элементов, расположенных снаружи хвостовика 37. Эти пазы равномерно распределяются по периферии внутренней гильзы. Каждый второй 52 из указанных пазов является неглубоким и вмещает только кулачковый элемент, а чередующиеся пазы 53 имеют глубину, допускающую прохождение кулачковых следящих элементов 44-46, причем один из пазов 53 сходится с аксиальным пазом 40 для того, чтобы допустить аксиальное смещение стопорного элемента 39. Другой из пазов 52 и 53 не проходит сквозь стенку внутренней гильзы 33. Во внутренней концевой части внутренней гильзы 33 внутренняя полость внутренней гильзы открывается до камеры 54, в которой может свободно вращаться запорная пластина 42 и ее кулачковые следящие элементы 44-46. Донная стенка внутренней гильзы, т.е. дно указанной камеры, образует седло для внутреннего конца пружины 38.

Указанная камера 54 располагается в наружном направлении, т.е. направлении, обращенном к головке 36 удерживающего элемента 35, ограниченным выступами на внутренней стенке внутренней гильзы 33, которые выступают из нее на обеих сторонах каждого из указанных пазов 40, 52 и 53. Имеется шесть таких выступов, из которых два, 55 и 56, которые выступают из внутренней стенки внутренней гильзы 33 с обеих сторон паза 40, показаны на фиг.12-15. Эти шесть выступов равномерно распределены также по внутренней стенке внутренней гильзы. Эти выступы выполнены как кулачки в форме зубьев пилы, имеющие стороны, обращенные к донной стенке камеры 54, взаимодействующие с кулачковыми следящими элементами на донной пластине 42 запорного элемента 41, как будет объяснено позже.

При такой конфигурации внутренней гильзы 33 пружина 38, запорная пластина 42 с ее кулачковыми следящими элементами 44-46 и хвостовик 37 удерживающего элемента 35 могут быть аксиально вставлены во внутреннюю полость гильзы. Во время этой установки стопорный элемент 39 изгибается для прохождения наружного периферийного утолщенного края внутренней гильзы 33. После его прохождения стопорный элемент 39 сохраняет свою форму и предотвращает аксиальное извлечение удерживающего элемента из внутренней гильзы. Если стопорный элемент 39 выполнен из неупругого материала, что не желательно, и поэтому не сможет самостоятельно восстановить свою форму, запорный элемент может быть вручную отогнут назад при сборке концевой пробки во время ее изготовления.

Если удерживающий элемент 35 высвобождается после того, как запорный элемент проходит через наружный периферийный утолщенный край внутренней гильзы 33, но до того, как кулачковые следящие элементы 44-46 покинут пазы 40, 52, 53 во внутренней гильзе, стопорный элемент 39 будет отжат до упора в указанный утолщенный слой силой пружины 38, и удерживающий элемент 35 окажется в положении использования, показанном на фиг.10.

На фиг.12a,b-15a,b проиллюстрированы последовательные стадии перевода удерживающего элемента 35 из положения использования в положение транспортировки и наоборот. На фиг.12a,b-15a,b показана концевая пробка 31 спереди с отделенными частями соответственно наружной и внутренней гильз 32 и 33 (их наружная часть). На фиг.12a,b-15a,b показан перспективный вид концевой пробки, соответствующей фиг.12а-15а, слегка справа и снизу от нижней стороны относительно концевых пробок на фиг.12а-15а. Когда удерживающий элемент 35 отжимают внутрь из положения использования, показанного на фиг.12a,b, усилием Р, обозначенным стрелкой, кулачковые элементы, находящиеся в контакте с кулачковыми следящими элементами в пазах во внутренней гильзе, будут отжимать их внутрь пазов до тех пор, пока кулачковые следящие элементы не войдут в камеру 54 в донной части внутренней гильзы 33. На фиг.13 a,b удерживающий элемент 35 отжат в самое внутреннее положение. Как видно на фиг.12a,b, кулачковый элемент 48 заходит в упор только на часть кривой 47 кулачкового следящего элемента 44, когда этот кулачковый элемент помещается в паз 40. Направленное внутрь усилие, приложенное к удерживающему элементу, придает кулачковому элементу 48 тенденцию к перемещению кулачкового следящего элемента 44 на фиг.12а,b вправо, однако такому перемещению препятствуют стенки паза 40. Однако когда кулачковый следящий элемент покидает паз 40 из-за проталкивания удерживающего элемента 35, кулачковый следящий элемент может свободно двигаться на фигурах вправо, и дальнейшее движение кулачкового элемента 48 по направлению внутрь приведет к движению кулачкового следящего элемента 44 вправо, т.е. вращательному движению запорного элемента 41. Эта ситуация показана на фиг.13a,b. Как можно видеть на этих фигурах, перемещение внутрь кулачкового элемента 48 относительно кулачкового следящего элемента 44 приводит к небольшому вращательному движению запорного элемента 41, при котором наружный край кулачковой кривой 47 кулачкового следящего элемента 44 проходит внутренний край выступа 55, выступающего из внутренней стенки внутренней гильзы 33. Следует отметить, что на удерживающий элемент 35 все еще действует толкающая сила Р. В положении, показанном на фиг.13a,b, пружина 38 максимально сжата.

Когда удерживающий элемент 35 освобождается, усилие пружины 38 придаст запорному элементу 41 и, таким образом, удерживающему элементу 35 тенденцию к перемещению наружу. Кулачковые следящие элементы будут силой пружины прижаты к криволинейным поверхностям выступов и будут выполнять вращательное и направленное вовне движение относительно положения, показанного на фиг.13a,b. Кулачковый следящий элемент 44 будет прижат к кулачковой поверхности 57 выступа 55 и, таким образом, перемещаться вправо и наружу относительно положения, показанного на фиг.13a,b. В конечном счете, кулачковый следящий элемент 44 достигнет криволинейной поверхности 57 и останется в положении, показанном на фиг.14a,b. Кулачковый следящий элемент 44-46 достигает теперь положения, расположенного на одной линии с неглубокими пазами 52, в которые кулачковые следящие элементы не могут войти. В результате этого удерживающий элемент 35 будет удерживаться в положении транспортировки.

Как видно из сравнения между фиг.13a,b и 14a,b, удерживающий элемент 35 также перемещается наружу под воздействием запорного элемента 41. Последняя часть движения наружу удерживающего элемента 35 происходит в результате взаимодействия между кулачковыми элементами на хвостовике 37 удерживающего элемента 35 и кулачковыми следящими элементами на донной пластине запорного элемента 41. Например, кулачковый следящий элемент 44 воздействует на кулачковый элемент 51, а например, кулачковый следящий элемент 45 - на кулачковый элемент 49 во время последней части движения наружу удерживающего элемента 35 из положения, показанного на фиг.13a,b, в положение, показанное на фиг.14a,b, которое является положением транспортировки, показанным также на фиг.11.

Когда удерживающий элемент 35 отжимается в положение транспортировки, показанное на фиг.11, кулачковые элементы, расположенные в неглубоких пазах 52, находятся в положении воздействия на кулачковые следящие элементы 44-46 и перемещают их из показанного там положения внутрь, т.е. вниз на фиг.14a,b. После того как кулачковые следящие элементы во время этого движения вниз проходят нижние концы выступов, выступающих из внутренней стенки внутренней гильзы 33, они будут несколько повернуты, так что верхние края кулачковых следящих элементов окажутся в пределах достигаемости от поверхностей выступов 56. Как ясно показано на фиг.15a,b, поверхность 58 выступа 56 будет воздействовать на поверхность 47 кулачкового следящего элемента 45, если запорный элемент перемещается вверх из положения, показанного на фиг.15a.b.

Когда толкающая сила Р, воздействующая на удерживающий элемент 35 снимается, пружина 38 будет стремиться переместить запорный элемент 41 вверх из положения, показанного на фиг.15a,b. Поверхности выступов, такие как поверхность 58 выступа 56, будут принуждать кулачковые следящие элементы совершать вращательное движение во время их движения вверх, кулачковый следящий элемент 45 будет перемещаться на фиг.15a,b вправо до его выравнивания с пазом 40. Вращательное движение запорного элемента 41 приведет, таким образом, к выравниванию кулачковых следящих элементов 44, 45 и 46 с пазами 53 во внутренней гильзе 33, а сила пружины 38 отожмет затем удерживающий элемент вверх в положение использования, в котором стопорный элемент 39, проходящий по пазу 40, войдет в контакт с утолщенным периферийным краем концевой части паза 40. Удерживающий элемент перемещается в положение использования, показанное на фиг.10.

В описанном варианте реализации показан только один стопорный элемент 39. Однако возможно, конечно, использование двух или трех стопорных элементов. Возможно также, конечно, использование других известных принципов конструкции механизмов шариковой ручки вместо описанного механизма.

На фиг.16-19 показан еще один вариант реализации концевой пробки 59 с удерживающим элементом 60. Удерживающий элемент 60 содержит головку 61, хвостовик 62 и скользящие элементы 63, 64, выступающие в стороны от хвостовика 62 в нижней его половине. Боковые элементы 63, 64 могут скользить в наружной гильзе 65 для перемещения удерживающего элемента 60 из положения транспортировки, показанного на фиг.16, в положение использования, показанное на фиг.17. Для ясности наружная гильза 65 показана на фиг.18 без удерживающего элемента 60. Наружная гильза 65 имеет коническую стенку 66, идущую от ее наружного конца до ее внутреннего конца, имеющего меньший диаметр. Наружный конец гильзы 65 является концом, из которого в положении использования выступают головка 61 и хвостовик 62 удерживающего элемента 60, как показано на фиг.17. Коническая стенка 66 прерывается в двух диаметрально противоположных местах для того, чтобы позволить наружным частям скользящих элементов 63, 64 проходить в отверстия 67, 68, образованные таким образом в стенке 66. Для того чтобы направлять эти части скользящих элементов 63, 64, стенки, имеющие внутренние кромки, которые обращены в аксиальном направлении, т.е. в направлении перемещения удерживающего элемента 60, простираются внутрь в радиальном направлении от всех боковых кромок, т.е. кромок, идущих от одного конца к другому концу наружной гильзы 65, отверстий 67, 68 в конической стенке 66. На фиг.19 видны три такие радиально простирающиеся стенки 69, 70, 72, а на фиг.18 видна одна такая стенка 71. Как можно видеть на фиг.18 и 19, радиально простирающиеся стенки 69-72 имеют треугольную форму. Кромки треугольных стенок с обеих сторон соответствующих отверстий 67, 68 расположены во внешнем конце гильзы 65, будучи соединены между собой соответствующей верхней стенкой 73, 74. Наружная гильза 65 содержит также ребра 75, радиально отходящие от конической стенки 66, причем указанные ребра 75 расположены на одинаковом расстоянии друг от друга. Кроме того, в конической стенке 66, в диаметрально противоположных местах выполнены вырезы 76, 77, причем воображаемая линия между этими местами идет перпендикулярно воображаемой линии между отверстиями 67 и 68.

На изображениях в поперечном разрезе на фиг.16 и 17, которые представляют собой поперечное сечение, взятое по линии XVI-XVI на фиг.19, треугольные стенки, направляющие движение удерживающего элемента 60, не видны. Для того чтобы облегчить понимание варианта реализации согласно фиг.16-19, на этих фигурах пунктирными линиями показаны граничные линии между треугольными стенками 71 и 72 и соответствующим ребром 75. Как можно видеть на этих фигурах, скользящие элементы 63, 64 имеют наружные части, которые выступают в пространство между соответствующей парой треугольных стенок 69, 71 и 70, 72. На фиг.18 показан также пунктиром контур нижней стороны удерживающего элемента 60. Удерживающий элемент 60 направляется таким обр