Медицинские устройства для ангиопластики из эластомерного материала

Иллюстрации

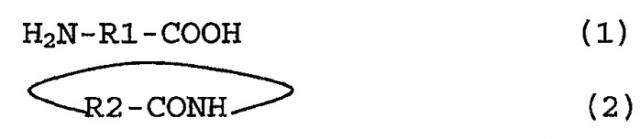

Показать всеИзобретение относится к медицине, конкретно к устройству для ангиопластики или к его частям, которые сделаны из эластомерного материала, при этом эластомерный материал включает полимер на основе полиамида, полученный путем полимеризации соединения, образующего полиамидные блоки, которое выбирают из группы, состоящей из аминокарбоновой кислоты с формулой (1) и лактама, имеющего формулу (2):

с полиэфирным диаминовым трехблочным соединением, имеющим формулу (3)

и дикарбоновой кислотой с формулой (4):

, в котором каждая из групп R1, R2 и R3 представляет собой связывающие группы, содержащие в себе углеводородную цепь, которая может прерываться одной или больше амидными группами; х является целым числом от 1 до 20; у является целым числом от 4 до 50, z является целым числом от 1 до 20; m равно 0 или 1. Устройства для ангиопластики обладают высокой упругостью. 27 з.п. ф-лы, 14 табл.

Реферат

Настоящее изобретение относится к материалу, используемому в медицинских устройствах для ангиопластики, в частности для ангиопластических катетеров и более конкретно для баллонов, находящихся на дистальном конце катетера.

Общеизвестно применение катетеров в ангиопластике. Катетер с баллоном на дистальном конце продвигают по проволочному проводнику к устью суженной артерии. Когда баллон достигает суженного участка артерии, его многократно надувают и сдувают. Надувание с последующим сдуванием баллона внутри артерии уменьшает количество сужений просвета артерии и восстанавливает необходимый кровоток в пораженной стенозом области сердца.

Податливость, то есть возможность применения баллона в артериальной системе, и упругость развертывания, которые являются основными характеристиками для оптимальной работы баллона, обусловлены физико-химическими и механическими свойствами материала пластика, из которого сделан баллон. В зависимости от назначения и размера сосуда, в который вводят катетер, требуемые параметры податливости и упругости и размер баллона могут варьировать. Разные полимеры имеют преимущества, которые соответствуют конкретным конструктивным применениям баллонов.

Целью настоящего изобретения являются медицинские устройства или их части для ангиопластики, которые имеют улучшенные физические свойства по сравнению со свойствами аналогичных устройств предшествующего уровня. В частности, целью настоящего изобретения является решение проблемы изготовления катетеров для ангиопластики, более конкретно частей таких катетеров, таких как наружные трубки, наконечники и баллоны, которые сделаны из гибкого материала, также обладающего высокой упругостью.

Целью настоящего изобретения является использование материала, из которого сделаны медицинские устройства для ангиопластики, и в частности для катетеров или их частей, таких как баллоны, трубки и наконечники, согласно прилагаемой формуле изобретения.

Далее в подробном описании настоящего изобретения будут показаны дополнительные свойства и преимущества медицинских устройств, являющихся объектом настоящего изобретения.

В одном варианте осуществления медицинские устройства для ангиопластики, и в частности катетеры или их части, предпочтительно баллоны катетеров, сделаны из термопластического эластомера на полиамидной основе.

Такой эластомер содержит мономеры, образующие полиамидные блоки, которые представляют собой твердую часть материала, модифицируемые группой, которая представляет собой мягкую часть.

Этот эластомер получают путем полимеризации соединения, образующего полиамидные блоки, которое выбирают из группы, состоящей из аминокарбоновой кислоты, такой как кислота с формулой (1), и лактама, имеющего формулу (2):

с трехблочным полиэфирдиамидным соединением, имеющим формулу (3):

и дикарбоновой кислотой, например, имеющей формулу (4):

В указанных формулах каждая из групп R1, R2 и R3 представляет собой связывающую группу, содержащую в себе углеводородную цепь, которая может прерываться одной или больше амидными группами. Предпочтительно, R1 и R2 независимо содержат алкиленовую группу, имеющую от 2 до 20 атомов углерода, и амидные связи, и R3 содержит алкиленовую группу, имеющую от 1 до 20 атомов углерода.

x может варьировать от 1 до 20, предпочтительно от 1 до 18, более предпочтительно от 1 до 16; y может варьировать от 4 до 50, предпочтительно от 5 до 45, более предпочтительно от 8 до 30, и z может варьировать от 1 до 20, предпочтительно от 1 до 18, более предпочтительно от 1 до 12; m равен 0 или 1.

Обычно полимеризацию осуществляют с использованием соединения формулы (1) и/или (2) в количестве от 15 до 70 вес.% и смеси соединений формул (3) и (4), общий вес которых составляет от 30 до 85%. Такую полимеризацию проводят в реакторе при температуре в диапазоне от 150 до 300°C, предпочтительно от 160 до 280°C, более предпочтительно от 180 до 250°C.

Полимеризацию можно осуществлять двумя разными способами:

первый способ представляет собой введение в реактор компонентов формулы (1) и/или (2), компонента формулы (3) и компонента формулы (4), нагревание и регулировку давления для осуществления полимеризации. Вторым способом синтеза является преполимеризация компонентов формулы (1) и/или (2) с компонентом, имеющим формулу (4), и последующее добавление в реакторе компонента формулы (3) для завершения полимеризации.

В обоих случаях полимеризацию можно осуществлять в сосуде с периодической загрузкой или в реакторе непрерывного действия (PFR).

Аминокарбоновые кислоты формулы (1) и лактамы формулы (2) могут быть алифатическими, ациклическими или ароматическими, например, их можно получать реакцией между диаминами и дикарбоновыми кислотами и их солями. Диамины и дикарбоновые кислоты могут быть алифатическими, ациклическими и ароматическими. Диамины и дикарбоновые кислоты предпочтительно являются алифатическими.

Примеры диаминовых соединений включают в себя диамины, имеющие от 2 до 20 атомов углерода, такие как этилендиамин, триэтилендиамин, тетраметилендиамин, гекса-, гепта-, окта-, нона-, дека-, ундека-, додекаметилендиамин, 2,2,4-триметилгексаметилендиамин, 2,4,4-триметилгексаметилендиамин и 3-метилгексаметилендиамин.

Примеры дикарбоновых кислот включают в себя дикарбоновые кислоты, имеющие от 2 до 20 атомов углерода, такие как щавелевая кислота, янтарная кислота, глутаровая кислота, адипиновая кислота, азелаиновая кислота и так далее. Альтернативно, дикарбоновую кислоту (4) можно синтезировать димеризацией ненасыщенных жирных кислот. Примерами таких ненасыщенных жирных кислот являются Pripol 1004, Pripol 1006, Pripol 1009 и Pripol 1013, продаваемые компанией Unichema North America, Чикаго, Иллинойс, США.

Примеры лактамов включают в себя соединения, имеющие от 5 до 20 атомов углерода, такие как ε-капролактам, ω-энантолактам, ω-ундекалактам, 2-пирролидон и так далее.

Примеры аминокарбоновых кислот включают в себя алифатические ω-аминокарбоновые кислоты, имеющие от 5 до 20 атомов углерода, такие как 6-аминокапроновая кислота, 7-аминогептановая кислота, 8-аминооктановая кислота, 10-аминокаприновая кислота, 11-аминоундеканоевая кислота и 12-аминододеканоевая кислота.

Полиамидный сегмент предпочтительно выбирают из ПА 6, ПА 6/6, ПА 6/9, ПА 6/10, ПА 6/12, ПА 6/36, ПА 11, ПА 12, ПА 12/12. Кроме того, предпочтительно используют сополиамиды или мультиполиамиды, получаемые из C2-C36 дикарбоновых кислот и C2-C12 диаминов, а также из лактама 6, лактама 12, изофталевых, терефталевых и нафталиндикарбоновых кислот.

Полиамидные сегменты также можно получать из мономеров C6-C12 лактамов или из мономеров C6-C12 аминокарбоновых кислот. Также можно получать полиамидный компонент поликонденсацией соответствующих диаминовых солей и карбоновых кислот, как описано выше. Материал, обладающий разными физическими свойствами, получают путем изменения x, y и z в полиэфирном диаминовом трехблочном соединении (Pe) с формулой (3):

Для получения материала с высокой степенью прозрачности x должен находиться в диапазоне от 2 до 6, предпочтительно от 3 до 4; y должен находиться в диапазоне от 6 до 12, предпочтительно от 8 до 10; z должен находиться в диапазоне от 1 до 5, предпочтительно от 2 до 3.

С другой стороны, если нужен материал, обладающий высоким сопротивлением к напряжению, x должен находиться в диапазоне от 2 до 10, предпочтительно от 2 до 6; y должен находиться в диапазоне от 13 до 28, предпочтительно от 13 до 21; z должен находиться в диапазоне от 1 до 9, предпочтительно от 1 до 5.

Используемое полиэфирное диаминовое трехблочное соединение формулы (3) можно определить как полиэфирный диаминовый тройной блок XYX. Такую группу соединений продает компания HUNTSMAN Corp., США: код XTJ-533 обозначает соединение, в котором x примерно равен 12, y примерно равен 11 и z примерно равен 11. Код XTJ-536 обозначает материал, в котором x примерно равен 9, y примерно равен 17 и z примерно равен 8. Код XTJ-542 обозначает материал, в котором x примерно равен 3, y примерно равен 9 и z примерно равен 2.

В табл.1 ниже приведены данные трех предпочтительных композиций полиэфирного диаминового трехблочного соединения:

| Таблица 1 | |||

| Наименование | Х | Υ | Ζ |

| ХΥХ-1 | 3 | 14 | 2 |

| ХΥХ-2 | 5 | 14 | 4 |

| ХΥХ-3 | 3 | 19 | 2 |

Полимер на основе полиамида предпочтительно представлен общей формулой (5):

HO-(OC-PA-CO-HN-Pe-NH)n-H (5)

в которой PA обозначает полиамидный участок, и Pe обозначает мягкую часть, то есть полиэфирный участок, при этом n является числом единиц, образующих полимер.

Указанный полимер имеет молекулярную массу в диапазоне от 19000 до 50000.

Полимеры, описанные выше и используемые в настоящем изобретении при изготовлении медицинских устройств для ангиопластики, продаются под торговым наименованием, например UBESTA XPA™ от компании UBE INDUSTRIES, LTD. Примерами особенно подходящих и коммерчески доступных полимеров являются UBESTA XPA 9055™, UBESTA XPA 9063™, UBESTA XPA 9044™, UBESTA XPA 9070™.

Твердость материала, измеряемая по шкале Шора D, обозначена последними двумя цифрами цифрового кода в конце наименования UBESTA XPA. Таким образом, для вариантов применения будут использованы разные материалы в соответствии с желательной твердостью и гибкостью, путем их совместного смешивания как с добавлением полиамида, так и без добавления.

Полимер на основе полиамида настоящего изобретения можно использовать также при изготовлении медицинских устройств для ангиопластики, в частности для катетерных баллонов, или можно использовать его механическую смесь, которая также включает в себя полиамид. В последнем случае содержание полимера на полиамидной основе в смеси составляет от 10 до 90 вес.%, предпочтительно от 75 до 25%, более предпочтительно от 60 до 40 вес.%, при этом остальная часть смеси является полиамидом.

Полиамид, используемый в этих смесях, выбирают из группы, состоящей из ПА 6, ПА 6/6, ПА 6/9, ПА 6/10, ПА 6/12, ПА 6/36, ПА 11, ПА 12 и ПА 12/12. Предпочтительно, таким полиамидом является полиамид 12.

Получаемое соединение будет обладать механическими характеристиками, обусловленными характеристиками его основных компонентов.

Медицинские устройства для ангиопластики, в частности катетеры и более конкретно катетерные баллоны, изготовленные из материалов настоящего изобретения, проявляют улучшенные физические свойства по сравнению с медицинскими устройствами, особенно с баллонными катетерами, которые изготовлены из материалов, известных в данной области техники, такими как пебакс, производимый компанией Arkema, и гриламид FE7303, производимый компанией EMS. Эти улучшенные свойства указаны ниже в сравнительных примерах настоящего описания.

Баллоны, изготовленные из эластомерного материала, описанного в настоящем изобретении, фактически имеют оптимальные характеристики высокой гибкости и эластичности. Фактически, предполагая, что гибкость материала означает способность данного материала возвращать свою исходную форму после временного изменения его исходной формы путем деформации, подразумевается, что баллон, сделанный из очень гибкого материала, будет легко противостоять механическим нагрузкам, вызванным повторным воздействием инфляции и дефляции, которое необходимо в ходе ангиопластической операции.

Кроме того, было неожиданно выявлено, что баллон, сделанный из эластомерного материала, который представляет собой цель настоящего изобретения, обладает оптимальными показателями податливости, что означает процентное увеличение диаметра баллона после повышения давления, в дополнение к оптимальным показателям адаптируемости в артериях и сопротивления развертыванию.

Указанное сочетание свойств хорошей гибкости, с одной стороны, и оптимальная податливость и прочность, с другой стороны, является характеристикой баллонов настоящего изобретения и, дополнительно, представляет собой сочетание основных свойств баллона, который вводят в артериальную систему больного в ходе ангиопластической операции.

Тест податливости проводят путем измерения увеличения диаметра баллона (в мм), в сопоставлении с повышением давления (в барах) до давления разрыва.

Также этот эксперимент дает возможность установить, что можно иметь меньшую среднюю толщину стенки баллона по сравнению с нормальной толщиной баллонов предшествующего уровня, при сохранении высокого значения давления разрыва. Следовательно, при одинаковом диаметре баллона можно использовать меньшую толщину стенки, то есть меньшее количество материала, по сравнению с предшествующим уровнем, при сохранении высокого уровня давления разрыва (RBP). Как следствие, указанное свойство материала настоящего изобретения ведет к большому преимуществу использования баллонов, которые имеют меньшее сечение, и для которых необходимы устройства для доставки меньшего размера, таким образом доставка катетера и устройства для доставки в артериальную систему являются менее травматичными для больного.

Указанное свойство дает особые преимущества также в коронарных медицинских баллонах, для которых необходима высокая гибкость, податливость и малая толщина, в основном при полной коронарной окклюзии (CTO). В этом случае фактически артерия почти полностью блокирована одним или больше участками стеноза, и нужно использовать катетеры, которые имеют высокий уровень RBP (уровень давления разрыва), малую толщину стенки баллона и высокую растяжимость на уровне разрыва, то есть катетеры, которые можно доставлять в небольшую полость между участками стеноза, выдерживающие высокое давление надувания.

Совокупность указанных свойств была неожиданно выявлена при использовании эластомерного материала настоящего изобретения, взятого как есть или смешанного с полиамидом.

Благодаря хорошей гибкости баллон согласно настоящему изобретению также обладает хорошей маневренностью. Фактически эластомерный материал также обладает хорошей способностью следования за проводником и хорошей адаптируемостью к сосудистому руслу. Соответственно это свойство также улучшает способность продвижения по сосудистому руслу катетера, на дистальном конце которого находится баллон, чтобы достигнуть участка, пораженного стенозом. При входе в суженный участок артерии хорошая гибкость баллона также обеспечивает улучшенные способности ненадутого баллона расположиться в участке стенотической окклюзии. Улучшенная адаптируемость материала облегчает прохождение ненадутого баллона через область сужения артерии. Это облегченное прохождение баллона через венозное русло и через пораженный стенозом участок в итоге гарантирует снижение риска возникновения дополнительных повреждений как в задействованной венозной системе, так и в участке поражения стенозом.

В этой связи хорошие свойства гибкости и эластичности баллона настоящего изобретения позволяют изготавливать баллоны, которые имеют преимущества в улучшенных "характеристиках возвращаемости" к исходному размеру диаметра, после каждого последующего надувания. Это позволяет использовать один и тот же баллон для большего числа надуваний и их большей продолжительности. Гибкость измеряют посредством теста предельной гибкости баллонных трубок. Тест проводят согласно стандартам Международной организации по стандартизации (ИСО), и он описан в стандарте ИСО 14630:1997. Баллонную трубку с внешним диаметром 0,9 мм помещают в удерживающее устройство и фиксируют таким образом, чтобы получить рабочую длину 0,15 мм. Наконечник чувствительного элемента, который связан с динамометром, только слегка касается поверхности указанной баллонной трубки. Этот чувствительный элемент опускают до контакта с трубкой и измеряют силу, которая необходима для получения определенного значения опускания для чувствительного элемента. Скорость опускания чувствительного элемента составляет 20 мм/мин.

Хорошие характеристики баллона в отношении изнашивания дополнительно обусловлены высокой гибкостью. Фактически во время обычного использования баллонов для ангиопластики по мере последующих повторных надуваний давление разрыва у баллона снижается. С другой стороны, хорошая гибкость баллона, сделанного из эластомерного материала настоящего изобретения, повышает способность сохранять значение давления разрыва, установленного для нового баллона. Указанное свойство также позволяет использовать баллон согласно настоящему изобретению для большего числа надуваний и их большей продолжительности.

Дополнительным преимуществом баллонов, изготовленных из эластомерного материала настоящего изобретения, являются хорошие характеристики баллона в тесте на растяжимость.

Целью теста, проводимого на баллонах настоящего изобретения, была оценка силы, необходимой для разрыва баллона посредством растягивающего усилия. Этот тест также выполняли согласно стандартам Международной организации по Стандартизации, и он описан в стандарте ИСО 14630:1997. Для проведения теста баллоны фиксировали с одного конца к неподвижному зажиму, и с другого конца к мобильному поперечному элементу, который перемещался со скоростью 50 мм/мин, и баллон растягивали до его разрыва. Растяжимость баллона вычисляли по соответствующей разрушающей нагрузке до достижения пиковой нагрузки, которая является точкой разрыва баллона, и затем до соответствующей разрушающей нагрузки.

Благодаря своей высокой гибкости дополнительным преимуществом материала, описанного в настоящем изобретении, является улучшенная маневренность катетера в целом, когда указанный материал используется в разных частях катетера, таких как внутренняя трубка, внешняя трубка, наконечник. Фактически части катетера, сделанные из эластомерного материала согласно настоящему изобретению, обеспечивают хорошую способность катетеру продвигаться по проводнику и хорошую адаптацию к сосудистому руслу.

Другим преимуществом использования описанного в настоящем изобретении материала, применяемого в баллонах для ангиопластики является свойство высокой вязкости указанного материала и также способность поддерживать высокий уровень вязкости в течение продолжительного времени. Это преимущество отмечено, в частности, в свойстве хорошей текучести материала в ходе процесса экструзии при формовании трубки, из которой затем изготавливают баллон. Таким образом, к рецептуре полиамида для эластомерного материала, описанного в настоящем изобретении, не требуется добавление пластификаторов в качестве адъювантов.

Дополнительным преимуществом эластомерного материала, описанного в настоящем изобретении, является низкое поглощение воды в водных растворах. На практике известно, что полимерные вещества поглощают воду и поэтому имеют тенденцию к набуханию. Напротив, полимеры настоящего изобретения в силу низкого водопоглощения не имеют тенденции к набуханию и поэтому показывают очень низкое увеличение веса и объема водных растворов, и их форма, объем и размер остаются без изменения.

Указанное свойство имеет большое преимущество в основном во время этапа экструзии трубки, из которой изготавливают баллон. Фактически перед экструзией все материалы должны помещаться в печь для удаления остаточной влажности гранул. Таким образом, для материала полимера, проявляющего низкое водопоглощение, требуется, во-первых, более короткое время предварительного высушивания. Кроме того, во время этапа экструзии трубка, выходящая из отверстия, проходит через калибровочные и охлаждающие резервуары, содержащие воду. С увеличением количества воды, которое может поглощать полимерная трубка, возрастает риск образования микрополостей в стенках трубки и, следовательно, микрополостей в стенках баллона.

Поскольку такие микрополости образуют непредсказуемые изменения толщины стенки баллона, существует вероятность, что в баллоне они будут слабыми местами на разрыв.

Кроме того, нужно отметить, что эластомерный материал согласно описанию в настоящем изобретении обладает высокой химической устойчивостью к гидролизу в водной среде. Эта химическая устойчивость к гидролитическому разрушению способствует увеличению срока годности баллона, изготовленного из указанного материала, поскольку гарантирует сохранение конкретных механических свойств баллона в течение долгого времени.

Изготовление трубок для работы с эластомерным материалом, являющимся объектом настоящего изобретения, можно осуществлять посредством одного из ряда способов экструзии или пультрузии, которые известны специалистам в данной области техники, при температурах в диапазоне от 150 до 350°C.

В частности, трубки, предназначенные для производства баллонов, описанных в настоящем изобретении, изготавливали путем экструзии эластомерного материала, который является объектом настоящего изобретения, посредством одночервячных экструдеров при температурах в диапазоне от 200°C и 250°C.

При изменении заводских характеристик и соотношения отдельных компонентов эластомерного материала, являющегося объектом настоящего изобретения, можно применять другие температуры экструзии.

Следующие примеры, которые относятся только к баллонам, дополнительно описывают настоящее изобретение, посредством неограничивающих иллюстраций баллонов, и в этих примерах еще более наглядно будут показаны свойства и преимущества настоящего изобретения.

Для проведения тестов были созданы смеси разных материалов.

Следующий пример в сравнительных тестах показывает, что медицинские устройства для ангиопластики настоящего изобретения, предпочтительно катетеры или их части, обладают вышеупомянутыми улучшенными свойствами по сравнению с устройствами, сделанными из известных материалов, такими как гриламид FE7303.

ПРИМЕР 1

Первая тестовая смесь состоит из 40 вес.% полиамида 12 и 60 вес.% UBESTA XPA 9063™.

Некоторые физические свойства смеси 1 показаны в табл.2.

| Таблица 2 | |||

| Свойство | Способ | Единица | Смесь 40% ПА 12 и60% UBESTA XPA 9063 |

| Температура плавления | ISO 11357 | °C | 164 (UBESTA XPA9063) - 178(PA12) |

| Температура стеклования | ISO 11357 | °C | -56 |

| MVR (объемная скорость потока расплава) | ASTM 1238(215°C,2,16 кг) | мл/мин | 7,3 |

| Прочность на растяжение | ASTM D638 | мПа | 38,34 |

| Удлинение при растяжении | ASTM D638 | % | 450 |

| Модуль упругости при изгибе | ASTM D790 | МПа | 713 |

| Твердость | ASTM D2240 | Твер-дость поШоруD | 67,5 |

| Температура тепловой деформации при нагрузке 0,46 мПа | ASTM D648 | °C | 106 |

Табл.3, приведенная ниже в настоящем описании, показывает данные, полученные из теста на изгиб, проводимый на экструдированных трубках, сделанных из эластомерного материала согласно настоящему изобретению, из которых затем изготавливали баллоны. Используемые трубки имели внешний диаметр 0,70 мм и внутренний диаметр 0,40 мм. Этот тест подтверждает свойства высокой гибкости материала, описанного выше. В табл.3 приведены значения нагрузки (выраженные в Ньютонах), которые получены при заданных показателях снижения чувствительного элемента (от 1 до 8 мм).

| Таблица 3 | |||||||||

| Расположение поперечного элемента | |||||||||

| Образец | 1 мм | 2 мм | 3 мм | 4 мм | 5 мм | 6 мм | 7 мм | 8 мм | |

| Нагруз-ка (N) | 1 | 0,015 | 0,021 | 0,024 | 0,028 | 0,031 | 0,032 | 0,034 | 0,035 |

| 2 | 0,014 | 0,018 | 0,020 | 0,021 | 0,023 | 0,025 | 0,028 | 0,026 | |

| 3 | 0,017 | 0,021 | 0,024 | 0,028 | 0,029 | 0,030 | 0,032 | 0,032 | |

| 4 | 0,019 | 0,023 | 0,028 | 0,032 | 0,029 | 0,035 | 0,036 | 0,036 | |

| 5 | 0,016 | 0,023 | 0,028 | 0,029 | 0,030 | 0,033 | 0,034 | 0,033 | |

| Среднее значение | 0,016 | 0,021 | 0,025 | 0,028 | 0,029 | 0,031 | 0,033 | 0,032 |

Таблица показывает максимальное значение нагрузки 0,036 N при перемещении чувствительного элемента на 7-8 мм. Этот результат имеет особое значение, поскольку указывает на оптимальные свойства изгибаемости материала настоящего изобретения.

Для лучшей оценки высокой гибкости трубки, сделанной из эластомерного материала согласно настоящему изобретению, проводили сравнительный тест с трубками одинакового размера, сделанными из материала предшествующего уровня техники гриламида® FE7303. Результаты показаны в табл.4.

| Таблица 4 | |||

| Расположение поперечного элемента | Смесь 1 | Гриламид FE7303 | |

| Средние значения | Средние значения | ||

| Нагрузка (N) | 1 мм | 0,016 | 0,026 |

| 2 мм | 0,021 | 0,031 | |

| 3 мм | 0,025 | 0,035 | |

| 4 мм | 0,028 | 0,038 | |

| 5 мм | 0,029 | 0,042 | |

| 6 мм | 0,031 | 0,044 | |

| 7 мм | 0,033 | 0,044 | |

| 8 мм | 0,032 | 0,042 | |

| Максимальная нагрузка | 0,033 | 0,044 |

Для сравнительного теста использовались трубки, имеющие одинаковый размер. Толщина стенок составляла 0,15 мм. Разные материалы имели одинаковую степень твердости. По табл.4 можно отметить, что максимальную нагрузку выдерживает материал из смеси 1 настоящего изобретения, при одинаковом перемещении чувствительного элемента, которое ниже, чем у известного материала, и, следовательно, материал из смеси 1 обладает повышенной гибкостью по сравнению с гриламидом.

Трубка, сделанная из материала из смеси 1, имеет твердость по Шору D 67,5, модуль упругости изгиба 713 MПа, предел прочности на разрыв 38,34 мПа и удлинение на разрыв около 450%. Сравнительные тесты с гриламидом FE7303 показали сопоставление значений твердости по Шору D, модуль упругости изгиба и предел прочности на разрыв, с аналогичными значениями смеси 1, в которой удлинение на разрыв составляло около 300%. Следовательно, смесь 1 настоящего изобретения обладает повышенной способностью к удлинению по сравнению с известным продуктом.

В тестах податливости и гибкости проверяли 31 образец баллонов, имеющих внешний диаметр 1,25 мм, при уровне давления 0,6 МПа (6 бар), при двойной средней толщине стенок 0,02 мм.

Тест податливости проводили путем измерения увеличения диаметра (в мм) баллона, сравнивая его с повышением давления (в барах) до давления разрыва.

Наиболее важные данные, полученные в этом тесте, показаны в табл.5. Приведены данные по зарегистрированному среднему давлению разрыва, стандартному отклонению проведенных измерений и вычисленному RBP (уровню давления разрыва).

| Таблица 5 | |

| Диаметр баллона | 1,25 |

| Двойная средняя толщина стенок | 0,020 |

| Среднее давление разрыва (бар) | 23,04 |

| Стандартное отклонение | 0,85 |

| Вычисленный RBP (бар) | 18,68 |

Табл.6 ниже показывает результаты, полученные в сравнительных тестах измерения "среднего давления разрыва" и "вычисленного давления разрыва" при одинаковом диаметре баллона и двойной средней толщине стенок, при сравнении смеси 1 настоящего изобретения и гриламида FE7303.

| Таблица 6 | ||||||

| Смесь 1 | Гриламид FE7303 | |||||

| Диаметрбаллона | Двойнаясредняятолщинастенок(мм) | Среднеедавлениеразрыва(бар) | Вычисленноедавлениеразрыва(RBP) | Двойнаясредняятолщинастенок(мм) | Среднеедавлениеразрыва(бар) | Вычисленноедавлениеразрыва(RBP) |

| 1,50 | 0,020 | 21,55 | 16,65 | 0,024 | 18,23 | 14,27 |

| 2,00 | 0,030 | 24,94 | 21,11 | 0,034 | 22,80 | 19,57 |

| 2,50 | 0,032 | 19,15 | 16,54 | 0,038 | 19,95 | 14,03 |

| 3,00 | 0,038 | 22,88 | 20,90 | 0,042 | 22,96 | 18,50 |

Как можно отметить в табл.6, по сравнению с известным продуктом при одинаковом диаметре баллона материал настоящего изобретения позволяет иметь меньшую толщину стенки, сохраняя хорошие уровни давления разрыва. Это обуславливает большие преимущества в плане применения, объяснение которых приведено выше.

Дополнительным преимуществом баллонов, изготовленных из эластомерного материала смеси 1, являются оптимальные характеристики в тесте на растяжимость. Чтобы лучше оценить этот аспект, проводили сравнительные тесты с использованием баллонов, изготовленных из смеси 1, и баллонов, изготовленных из гриламида FE7303. Полученные данные приведены в таблице 7.

| Таблица 7 | ||

| Нагрузка(N) | %растяжимости | |

| Смесь 1 | 9,1 | 50 |

| Гриламид FE7303 | 2,6 | 20 |

По приведенным в табл.7 данным можно отметить, что баллоны, изготовленные из эластомерного материала смеси 1, имеют значительно большую прочность и процент растяжимости на разрыв, примерно в два раза больше, чем указанный показатель материалов предшествующего уровня техники.

Нагрузка, выраженная в ньютонах, отражает напряжение при растяжении, которое необходимо приложить для разрыва баллона.

Смесь 1 имеет особые преимущества при экструзии коронарных медицинских баллонов, требующих высокой гибкости и податливости, которые применяют в основном при полной коронарной окклюзии (CTO). В то же время необходимо высокое значение RBP (уровень давления разрыва) с одновременным сохранением малой толщины стенки баллона и высокого значения растяжимости на разрыв. Совокупность указанных свойств была неожиданно выявлена при использовании эластомерного материала настоящего изобретения, взятого как есть или смешанного с полиамидом.

ПРИМЕР 2

Вторая смесь состояла из 60 вес.% полиамида 12 и 40 вес.% UBESTA XPA 9063™.

Некоторые физические свойства смеси 2 приведены в табл.8.

| Таблица 8 | |||

| Свойство | Способ | Единица | Смесь 60% ПА 12 и40% UBESTA XPA 9063 |

| Температура плавления | ISO 11357 | °C | 164 (UBESTA XPA9063) - 178(PA12) |

| Температура стеклования | ISO 11357 | °C | -56 |

| MVR | ASTM 1238(215°C,2,16 кг) | мл (мин) | 3,5 |

| Прочность на растяжение | ASTM D638 | МПа | 46,17 |

| Удлинение при растяжении | ASTM D638 | % | 350 |

| Модуль упругости изгиба | ASTM D790 | МПа | 1066 |

| Твердость | ASTM D2240 | Твердость по Шору D | 70,5 |

| Температура тепловой деформации при нагрузке 0,46 мПа | ASTM D648 | °C | 120 |

Табл.9, приведенная ниже в настоящем описании, показывает данные, полученные из теста на изгиб, проводимого на экструдированных трубках, сделанных из эластомерного материала согласно настоящему изобретению, из которых затем изготавливали баллоны. Используемые трубки имели внешний диаметр 0,90 мм и внутренний диаметр 0,50 мм. Этот тест подтверждает свойства высокой гибкости материала, описанного выше. В табл.9 приведены значения нагрузки (выраженные в Ньютонах), которые получены при заданных показателях снижения чувствительного элемента (от 1 до 8 мм).

| Таблица 9 | |||||||||

| Расположение поперечного элемента | |||||||||

| Образец | 1 мм | 2 мм | 3 мм | 4 мм | 5 мм | 6 мм | 7 мм | 8 мм | |

| Нагруз-ка (N) | 1 | 0,009 | 0,020 | 0,032 | 0,044 | 0,053 | 0,056 | 0,057 | 0,057 |

| 2 | 0,014 | 0,027 | 0,038 | 0,050 | 0,057 | 0,060 | 0,062 | 0,062 | |

| 3 | 0,015 | 0,028 | 0,039 | 0,050 | 0,060 | 0,061 | 0,062 | 0,063 | |

| 4 | 0,015 | 0,028 | 0,043 | 0,051 | 0,062 | 0,067 | 0,073 | 0,070 | |

| 5 | 0,012 | 0,030 | 0,038 | 0,052 | 0,061 | 0,065 | 0,067 | 0,067 | |

| Среднее значение | 0,013 | 0,027 | 0,038 | 0,049 | 0,059 | 0,062 | 0,064 | 0,064 |

Таблица показывает максимальное значение нагрузки 0,073 N при перемещении чувствительного элемента на 77 мм. Этот результат имеет особое значение, поскольку указывает на оптимальные свойства изгибаемости материала настоящего изобретения.

Для лучшей оценки высокой гибкости трубки, сделанной из эластомерного материала согласно настоящему изобретению, проводили сравнительный тест с трубками того же размера, сделанными из материала, общепринято используемого в данной области техники. Результаты показаны в табл.10.

| Таблица 10 | |||

| Расположение поперечного элемента | Смесь 2 | Гриламид FE7303 | |

| Средние значения | Средние значения | ||

| Нагрузка (N) | 1 мм | 0,013 | 0,009 |

| 2 мм | 0,027 | 0,025 | |

| 3 мм | 0,038 | 0,041 | |

| 4 мм | 0,049 | 0,052 | |

| 5 мм | 0,059 | 0,062 | |

| 6 мм | 0,062 | 0,066 | |

| 7 мм | 0,064 | 0,069 | |

| 8 мм | 0,064 | 0,068 | |

| Максимальная нагрузка | 0,064 | 0,069 |

Для сравнительного теста использовались трубки, имеющие одинаковый размер. Толщина стенок составляла 0,20 мм. Разные материалы имели одинаковую степень твердости.

Трубка, сделанная из материала из смеси 2, имеет твердость по Шору D 70,5, модуль упругости изгиба 1066 MПа, предел прочности на разрыв 46,17 мПа и удлинение на разрыв около 350%.

В тестах податливости и гибкости проверяли 31 образец баллонов, имеющих внешний диаметр 3 мм при уровне давления 0,7 МПа (7 бар), при двойной средней толщине стенок 0,0383 мм.

Тест податливости проводили путем измерения увеличения диаметра (в мм) баллона, сравнивая его с повышением давления (в барах) до давления разрыва.

Наиболее важные данные, полученные в этом тесте, показаны в табл.11. Приведены данные по зарегистрированному среднему давлению разрыва, стандартному отклонению проведенных измерений и вычисленному RBP (уровню давления разрыва).

| Таблица 11 | |

| Диаметр баллона | 3 |

| Двойная средняя толщина стенок(мм) | 0,038 |

| Среднее давление разрыва (бар) | 22,88 |

| Стандартное отклонение | 0,38 |

| Вычисленный RBP (бар) | 20,91 |

Проводили сравнительные тесты растяжимости на разрыв также для смеси 2. Полученные данные приведены в табл.12.

| Таблица 12 | ||

| Нагрузка(N) | %растяжимости | |

| Смесь 2 | 23 | 125 |

| Гриламид FE7303 | 21 | 45 |

Баллоны, изготовленные из смеси 2, имеют большую прочность на разрыв и процент растяжимости на разрыв, который больше чем в два раза превышает указанный показатель материалов предшествующего уровня техники.

ПРИМЕР 3

Чтобы лучше оценить параметры гибкости баллонов, сделанных из эластомерного материала настоящего изобретения по сравнению с баллонами предшествующего уровня, проводили сравнительные тесты предельной гибкости, как подробно описано выше. Для проведения теста использовали 10 баллонов:

5 баллонов были сделаны из материала смеси 1 (40% ПА 12, 60% UBESTA XPA 9063™); 5 баллонов были сделаны из материала, общепринято используемого в предшествующей технике.

Проведение теста заключалось в закреплении баллонов на дистальных концах 10 катетеров, имеющих одинаковые технические характеристики. Катетеры отличались друг от друга только дистальным баллоном. Результаты показаны в табл.13.

| Таблица 13 | ||||||||||

| Расположение поперечного элемента | ||||||||||

| Образец | 1 мм | 2 мм | 3 мм | 4 мм | 5 мм | 6 мм | 7 мм | 8 мм | Максималь-ноезначение | |

| Нагруз-ка (N) | 1 | 0,012 | 0,017 | 0,020 | 0,024 | 0,025 | 0,027 | 0,028 | 0,029 | 0,029 |

| 2 | 0,018 | 0,021 | 0,023 | 0,026 | 0,029 | 0,031 | 0,030 | 0,028 | 0,031 | |

| 3 | 0,004 | 0,008 | 0,010 | 0,012 | 0,013 | 0,018 | 0,017 | 0,016 | 0,018 | |

| 4 | 0,016 | 0,019 | 0,021 | 0,026 | 0,027 | 0,029 | 0,027 | 0,026 | 0,029 | |

| 5 | 0,007 | 0,008 | 0,011 | 0,015 | 0,024 | 0,025 | 0,024 | 0,024 | 0,025 | |

| 6 | 0,005 | 0,008 | 0,012 | 0,015 | 0,020 | 0,023 | 0,025 | 0,025 | 0,025 | |

| 7 | 0,004 | 0,008 | 0,011 | 0,014 | 0,018 | 0,020 | 0,021 | 0,023 | 0,023 | |

| 8 | 0,011 | 0,012 | 0,017 | 0,021 | 0,023 | 0,025 | 0,028 | 0,027 |