Способ сепарации жидкости из газожидкостного потока

Иллюстрации

Показать всеИзобретение относится к технологии очистки газа от жидких примесей с использованием центробежных сил, возникающих при закручивании газожидкостного потока, и может быть использовано при разделении газожидкостных потоков в процессах и аппаратах для сепарации жидкости из газового потока, при абсорбции влаги жидкими поглотителями, при осушке газа в нефтяной, газовой, нефтехимической и других отраслях промышленности. Способ сепарации включает закручивание восходящего газожидкостного потока, формирование центробежного поля с зонами пониженного и повышенного давления, осаждение капельной жидкости в зоне повышенного давления, образование слоя пленочной жидкости на поверхности центрального тела, установленного в сепарационном элементе, и раздельный отвод газа и жидкости. По ходу поступательного движения вращающегося потока осуществляют перемещение пленочной жидкости в зону повышенного давления путем преодоления сил поверхностного натяжения пленки жидкости посредством размещенной на центральном теле сетки и отвод оставшейся пленочной жидкости в зону пониженного давления и далее в область формирования центробежного поля. Технический результат: высокая эффективность разделения. 2 ил.

Реферат

Изобретение относится к технологии очистки газа от жидких примесей с использованием центробежных сил, возникающих при закручивании газожидкостного потока, и может быть использовано при разделении газожидкостных смесей в процессах и аппаратах для сепарации жидкости из газового потока, при абсорбции влаги жидкими поглотителями, при осушке газа в нефтяной, газовой, нефтехимической и других отраслях промышленности.

Известен способ сепарации жидкости из газового потока, включающий закручивание газожидкостного потока, формирование вращающегося слоя жидкости на поверхностях цилиндрического патрубка и осевого тела вращения, разделение потоков на жидкую и газовую фазы и их последующий отбор /Патент РФ №2344869, МПК B01D 45/12, опубл. 27.01.2009/. На максимальном радиусе периферийной кромки осевого тела вращения, снабженного наклонными зубьями, увеличивают толщину слоя жидкости и формируют дискретные укрупненные капли жидкости путем воздействия на слои жидкости закрученным газовым потоком.

Общими признаками являются:

- закручивание газожидкостного потока,

- формирование центробежного поля с зонами пониженного и повышенного давления,

- раздельный отвод газа и жидкости.

Недостатком этого способа является низкая эффективность отделения капель жидкости различного диаметра, которые срываются по всему периметру вытеснителя, ухудшая эффективность разделения при повышенных нагрузках по жидкости.

Наиболее близким по назначению и достигаемому техническому результату к предлагаемому является способ сепарации, реализованный в центробежном сепарационном элементе (патент РФ №2140317, МПК6 В01D 45/12, опубл. 12.10.1999, ОБ №30). Способ включает закручивание восходящего газожидкостного потока с помощью механических устройств, например тангенциальных или осевых завихрителей, формирование центробежного поля с зонами пониженного и повышенного давления, вытеснение закрученного потока из зоны пониженного давления в зону повышенного давления с помощью вытеснителя - центрального тела, соосного с завихрителем и обечайкой, осаждение аэрозолей на внутреннюю поверхность обечайки и раздельный отвод из зоны действия центробежных сил газа и жидкости.

Общими признаками являются:

- закручивание восходящего газожидкостного потока,

- формирование центробежного поля с зонами пониженного и повышенного давления,

- осаждение капельной жидкости в зоне повышенного давления,

- образование слоя пленочной жидкости на поверхности центрального тела, установленного в сепарационном элементе,

- раздельный отвод газа и жидкости.

Недостатком известного способа является недостаточно высокая эффективность разделения газа и жидкости из-за вторичного уноса, вызванного осаждением части мелких капель, отскочивших на наружную поверхность центрального тела, и поступлением на нее в виде пленки части жидкости из внутренней полости центрального тела, которая также уносится с газом.

Техническая задача заключается в достижении высокой эффективности разделения газожидкостной смеси за счет снижения вторичного уноса жидкости с газом.

Поставленная задача достигается тем, что в способе сепарации жидкости из газожидкостного потока в сепарационном элементе, включающем закручивание восходящего газожидкостного потока, формирование центробежного поля с зонами пониженного и повышенного давления, осаждение капельной жидкости в зоне повышенного давления, образование слоя пленочной жидкости на поверхности центрального тела, установленного в сепарационном элементе, и раздельный отвод газа и жидкости, новым является то, что по ходу поступательного движения вращающегося потока осуществляют перемещение пленочной жидкости в зону повышенного давления путем преодоления сил поверхностного натяжения пленки жидкости посредством размещенной на центральном теле сетки и отвод оставшейся пленочной жидкости в зону пониженного давления и далее в область формирования центробежного поля.

Высокая эффективность разделения газожидкостной смеси достигается тем, что в предлагаемом способе организуют перемещение пленочной жидкости в зону повышенного давления путем преодоления сил поверхностного натяжения пленки жидкости посредством размещенной на центральном теле сетки и отвод оставшейся пленочной жидкости в зону пониженного давления и далее в область формирования центробежного поля, тем самым создавая условия, при которых осуществляется сбор и сепарация капель вторичного уноса, направлявшихся вместе с газом в зону его отвода.

Предлагаемый способ позволяет уловить всю жидкость, поднимающуюся в виде пленки вверх по ходу поступательного движения вращающегося потока. Перемещение пленочной жидкости по ходу поступательного движения вращающегося потока в зону повышенного давления осуществляют за счет создания условий, при которых пленка жидкости собирается в крупные капли, размер которых позволяет силам динамического давления поступательно направленного вращающегося потока газа на элемент поверхности капли жидкости преодолеть силы поверхностного натяжения пленки жидкости, отбросить оторвавшиеся капли в зону повышенного давления и удалить их из газового потока. Отвод оставшейся пленочной жидкости в зону пониженного давления и далее в область формирования центробежного поля позволяет доулавливать остатки пленки жидкости и капель, осевших из потока в пленку, в результате действия броуновского движения и центростремительных и инерционных сил.

Пример 1. Реализация способа производилась на лабораторном стенде на смесях воздух - растительное масло.

| Расход воздуха, м3/ч | 100÷400 |

| Расход масла, мл/ч | 120÷360 |

| Средняя дисперсность капель, мкм | 10 |

| Температура, °С | 22 |

| Давление, мПа | 0,15 |

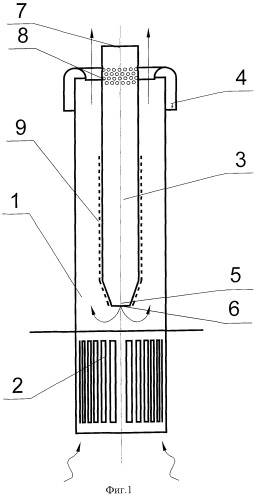

Исходная смесь поступает в прямоточный вертикальный центробежный сепарационный элемент (фиг.1), содержащий обечайку 1 диаметром 50 мм и высотой 300 мм, размещенный внизу центробежного элемента тангенциальный завихритель 2, центральное тело 3, установленное соосно завихрителю 2, и каплесъемник 4. Один торец 5 центрального тела 3 расположен вблизи завихрителя 2 и выполнен с отверстием 6, а противоположный торец 7 выполнен герметичным. На поверхности центрального тела 3, расположенной вблизи герметичного торца 7, выполнены перфорации 8. На внешней поверхности центрального тела 3 со стороны его торца 5, расположенного вблизи завихрителя 2, закреплена сетка 9.

С помощью завихрителя 2 газожидкостный поток получает вращательное движение, при этом формируется центробежное поле, под действием которого капли жидкости, двигаясь на периферию, осаждаются на внутреннюю поверхность обечайки 1 центробежного элемента. Одновременно, на внешней поверхности центрального тела 3 под действием броуновского движения, центростремительных и инерционных сил, в результате чего происходят отскок и разбрызгивания капель в момент столкновения с внутренней поверхностью обечайки 1, образуется пленка жидкости, вращательно-поступательное движение которой направлено вверх, и далее во избежание попадания пленки жидкости в уходящий очищенный газовый поток организуют:

- на поверхности первой ступени по ходу поступательного движения потока - продвижение пленки жидкости по внешней поверхности центрального тела 3 и попадание ее на поверхность (сетку 9), разрушающую токи пленки жидкости и формирующую ее в крупные капли, размер которых позволяет силам динамического давления поступательно вращающегося потока сорвать и отбросить капли на внутреннюю поверхность обечайки 1;

- на поверхности второй ступени по ходу поступательного движения потока - отвод через перфорации 8 остатков пленочной жидкости в область пониженного давления и далее через внутреннюю полость центрального тела 3 и отверстие 6 в область формирования центробежного поля.

Таким образом, часть жидкости в пленочном виде продвигается по внешней поверхности центрального тела 3 по направлению движения закрученного потока и попадает на поверхность, разрушающую токи пленки жидкости и формирующую ее в капли. Такую поверхность можно получить, например, плотно обмотав центральное тело 3 одним слоем сетки 9, ячейки которой являются очагами коалесценции. Пленка жидкости в ячейках коалесцирует в крупные капли, которые, преодолевая силы поверхностного натяжения, под действием центробежных сил отбрасываются на внутреннюю поверхность обечайки 1, и далее через каплесъемник 4 отводится из газового потока.

Далее организуют сбор оставшейся пленки и отвод ее через перфорации 8 в специально организованный канал внутри центрального тела 3, и далее ее перенос на внутреннюю поверхность обечайки 1 за счет срыва капель с жидкостной пленки на выходе из этого канала.

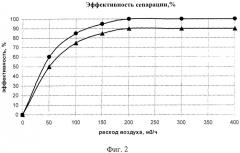

На фиг.2 представлена графическая зависимость эффективности сепарации капель растительного масла от расхода воздуха, полученная экспериментальным путем при работе на технологических параметрах, представленных в примере 1. По вертикали представлена эффективность (%) сепарации капель масла с дисперсностью 10 мкм, по горизонтали - расход воздуха (м3/ч).

1 - эффективность сепарации аэрозолей растительного масла известным способом (прототип).

2 - эффективность сепарации аэрозолей растительного масла предлагаемым способом.

Как видно из фиг.2, предлагаемый способ позволяет уловить практически 100% капель размером 10 мкм. По сравнению с известным способом предлагаемый способ эффективнее на 10%.

Способ сепарации жидкости из газожидкостного потока в сепарационном элементе, включающий закручивание восходящего газожидкостного потока, формирование центробежного поля с зонами пониженного и повышенного давления, осаждение капельной жидкости в зоне повышенного давления, образование слоя пленочной жидкости на поверхности центрального тела, установленного в сепарационном элементе, и раздельный отвод газа и жидкости, отличающийся тем, что по ходу поступательного движения вращающегося потока осуществляют перемещение пленочной жидкости в зону повышенного давления путем преодоления сил поверхностного натяжения пленки жидкости посредством размещенной на центральном теле сетки и отвод оставшейся пленочной жидкости в зону пониженного давления и далее в область формирования центробежного поля.