Способ асимметричной холодной прокатки труб

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением, а именно к трубопрокатному производству, и может быть использовано при производстве холодно- и теплодеформированных труб, преимущественно прецизионного сортамента. Способ включает обработку заготовки на оправке путем многократного повторения циклов работы, каждый из которых включает подачу заготовки по оси прокатки в клеть с валками, совершающими возвратно-поступательное и вращательное движения, последующую деформацию в калибрах переменного сечения и кантовку заготовки. Деформацию заготовки осуществляют в валках с различной длиной рабочих участков. Валки вращают с разными скоростями. Отношение длин рабочих участков валков прямо пропорционально отношению скоростей валков и составляет 1,02÷1,06. Изобретение решает задачу снижения величины максимального усилия, действующего на элементы конструкции стана, повышения точности геометрических размеров готовых труб и снижения в процессе деформации эксцентричной разностенности труб. 2 ил.

Реферат

Изобретение относится к обработке металлов давлением, а именно к трубопрокатному производству, и может быть использовано при производстве холодно- и теплодеформированных труб, преимущественно прецизионного сортамента.

Традиционным приемом при изготовлении проката повышенной точности и снижения усилий прокатки является введение в процесс прокатки асимметрии для обеспечения режима деформации, известного как «прокатка волочение» (Новый технологический процесс прокатки листов и лент // Сталь. - 1971. - №4. - С.334-336). Данный способ прокатки нашел применение при прокатке листов и лент, а также при сортовой прокатке изделий. Осуществление асимметричной прокатки ведут различными путями, например, используя прокатные валки разных диаметров либо обеспечивая различные скорости валков. Однако применение такого способа при прокатке холоднодеформированных труб нецелесообразно ввиду того, что он позволяет осуществлять деформации с коэффициентом вытяжки порядка 1,3; а для достижения требуемого уровня механических свойств и точности труб требуется проводить деформации с коэффициентом вытяжки более 2. Таким образом, возникает необходимость многократного проведения циклов прокатки и сопутствующих операций, что ведет к увеличению стоимости и длительности производственного процесса.

В практике трубопрокатного производства широко распространен способ изготовления труб на станах холодной прокатки труб (ХПТ), согласно которому предварительно подготовленную исходную полую заготовку подают по оси прокатки на определенную величину (величину подачи) в очаг деформации и обжимают вращающимися валками с переменным радиусом ручья при одновременном перемещении прокатной клети (прямом ходе клети) в направлении подачи заготовки (Технология и оборудование трубного производства; учебное пособие для вузов / В.Я.Осадчий, А.С.Вавилин, В.Г.Зимовец, А.П.Коликов. - М.: Интерметинжиниринг, 2007. - С.448-452). В конечном (крайнем) положении клети ручьи валков образуют калибр, размер которого обеспечивает свободное прохождение через него заготовки (холостой участок продольной развертки профиля ручья). В этот момент заготовку с оправкой поворачивают вокруг своей оси на заданный угол (кантуют), после чего прокатная клеть совершает перемещение в обратном направлении в исходное положение (обратный ход клети) с одновременной деформацией предварительно обжатого при прямом ходе клети участка заготовки. Далее заготовку снова кантуют и повторяют описанный выше цикл обработки заготовки на оправке многократно до получения готовой трубы.

Описанный способ прокатки труб, принятый за прототип, предусматривает деформацию металла с использованием сменного инструмента и оснастки в виде калибров, шестерен и реек, составленных из пар абсолютно идентичных деталей, что создает симметричность процесса деформации относительно горизонтальной плоскости. Оправка в таком процессе самоустанавливается в радиальном направлении относительно внутреннего диаметра трубы, что не позволяет существенно уменьшить величину эксцентричной составляющей разностенности (присутствующей на горячедеформированной трубе-заготовке) и снижает точность холоднодеформированных труб, получаемых данным способом. Кроме того, большие усилия прокатки, требующие увеличения массы деформирующего оборудования и вызывающие большие упругие деформации клети, также ведут к снижению точности готовых труб, в том числе и из труднодеформированных сталей и сплавов.

Техническая задача, решаемая изобретением, заключается в снижении величины максимального усилия, действующего на элементы конструкции стана, повышении точности геометрических размеров готовых труб и снижении в процессе деформации эксцентричной разностенности труб.

Поставленная задача решается за счет того, что в способе асимметричной холодной прокатки труб, заключающемся в обработке заготовки на оправке путем многократного повторения циклов работы, каждый из которых включает подачу заготовки по оси прокатки в клеть с валками, совершающими возвратно-поступательное и вращательное движения, последующую деформацию в калибрах переменного сечения и кантовку заготовки, согласно изобретению деформацию заготовки осуществляют в валках с различной длиной рабочих участков, при этом валки вращают с разными скоростями, а отношение длин рабочих участков валков прямо пропорционально отношению скоростей валков и составляет 1,02÷1,06.

В предлагаемом способе деформацию заготовки проводят в валках с нарезанными на них ручьями переменного сечения, валки вращают с различными скоростями и выполняют таким образом, чтобы при отличии угловых скоростей валков и неравномерном повороте валков по сечениям прокатного конуса в каждый момент времени ручьи валков образовывали симметричный калибр. Это достигается тем, что ручьи валков имеют различную калибровку, причем в начале первого участка параметры ручьев валков (глубина, ширина) одинаковы, но каждый следующий участок ручья валка, вращаемого быстрее, короче участка валка, вращаемого медленнее. В этом случае при прокатке в зоне выпусков калибров возникают растягивающие напряжения, способствующие перераспределению металла по поперечному сечению трубы, что ведет к интенсивному выравниванию толщины стенки и снижению эксцентричной разностенности на прокатываемой трубе. Кроме того, преобладание в схеме напряженно-деформированного состояния при прокатке растягивающих напряжений ведет к снижению вертикального усилия прокатки, а следовательно, и упругой деформации деталей клети, что повышает точность прокатываемых труб.

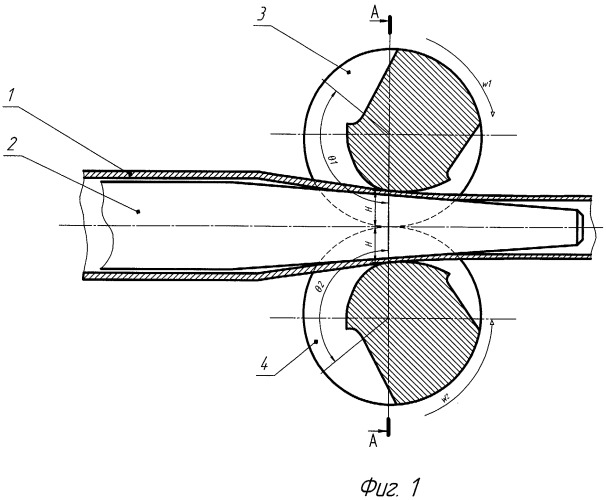

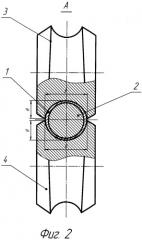

Предлагаемый способ поясняется чертежами, где на фиг.1 представлена схема прокатки труб на двухвалковом стане ХПТ, на фиг.2 - разрез А-А на фиг.1.

Способ осуществляют следующим образом. Заготовку 1 в виде трубы с предварительно подготовленной поверхностью задают на оправке 2 в пространство между ручьями переменного сечения рабочих валков 3 и 4 по оси прокатки на величину осевой подачи. При вращении валков с различными угловыми скоростями w1 и w2 соответственно и одновременным перемещением прокатной клети осуществляют деформацию исходной заготовки. В каждом положении клети валки имеют различные углы разворота относительно начального их положения: θ1 и θ2 для валка 3 и 4 соответственно (фиг.1), и их отношение прямо пропорционально отношению угловых скоростей валков w1 и w2. Калибр, образованный валками, характеризуется параметрами глубины ручья Н и ширины В, которые в каждом положении клети одинаковы на обоих валках. Данные параметры ручья на стадии изготовления валков задают по участкам, на которые разбивают линию реборды валка. При этом крайние точки участков ручья, заданные по реборде валка, имеют четкое соответствие углам его разворота, при которых эти точки образуют калибр в процессе прокатки. Следовательно, изменение длин участков ручья может быть выражено через углы разворота валка, при которых валки образуют калибр в начале соответствующего участка, как это показано на фиг.1. Рассогласование скоростей валков задано в пределах 2÷6% ввиду того, что при меньших величинах рассогласования достичь снижения усилий прокатки не представляется возможным, а при больших значениях возникают нежелательные искажения диаметра и прямолинейности трубы.

Способ был опробован на стане ХПТ-250. Исходную заготовку в виде трубы из стали 35 диаметром 133 мм и толщиной стенки 9,5 мм деформировали за один проход с коэффициентом вытяжки µ=1,70 в трубу диаметром 103,1 мм и толщиной стенки 7,2 мм. Прокатку проводили на конической оправке с конусностью 0,015 по четырем технологическим режимам: согласно способу по прототипу и предлагаемому в трех вариантах, для чего использовали четыре валка с различными ручьями и четыре ведущих шестерни с различными номинальными диаметрами. Один комплект валков имел одинаковые ручьи для реализации симметричной прокатки труб с использованием одинаковых шестерен диаметром 720 мм. При установке других комплектов валков использовали один валок с ручьем и шестерню, аналогичные примененным при симметричной прокатке, а второй валок в каждом комплекте был выполнен с длиной рабочих участков больше, чем первый валок на 1,4; 5,88 и 7,46% соответственно. При этом шестерни были выполнены с меньшими начальными диаметрами на эти же величины. Величина осевой подачи m по обеим схемам прокатки составляла 25 мм, число двойных ходов в минуту N составляло 25.

При осуществлении прокатки по способу-прототипу максимальная величина усилия при прокатке составила 2685 кН, отклонения размеров готовой трубы составили: по диаметру +0,25/-0,21 мм; по стенке +0,26/-0,19 мм.

При осуществлении предлагаемого способа с обеспечением рассогласования скоростей валков на величину 5,88% максимальная величина усилия при прокатке составила 2437 кН, отклонения размеров готовой трубы составили: по диаметру +0,18/-0,23 мм; по стенке +0,19/-0,13 мм. Причем максимальная разностенность готовых труб по сечению, выявленная после отрезки патрубков, составила 0,38 мм при прокатке по способу-прототипу и 0,24 мм при прокатке по предлагаемому способу, причем максимальная разностенность заготовки до прокатки составляла 0,54 мм. При прокатке с обеспечением рассогласования скоростей валков на величину 1,4% отклонения значений усилий прокатки и точности труб оказались меньше величины статистической погрешности. Применение режима рассогласования скоростей валков на величину 7,46% показало его неэффективность для обеспечения точности труб, поскольку на готовых трубах было зафиксировано наличие винтовой периодической кривизны, что недопустимо при производстве труб, в частности, машиностроительного сортамента.

Реализация предлагаемого способа асимметричной холодной прокатки обеспечивает без потери производительности существенное снижение разностенности труб, в первую очередь, за счет снижения эксцентричной ее составляющей. Кроме того, позволяет достичь снижения максимальной величины усилия прокатки, что уменьшает упругие деформации элементов конструкции клети стана ХПТ и, соответственно, раскрытие клети, обеспечивая получение более точного размера сечения готовой трубы.

Способ асимметричной холодной прокатки труб, включающий обработку заготовки на оправке путем многократного повторения циклов работы, каждый из которых включает подачу заготовки по оси прокатки в клеть с валками, совершающими возвратно-поступательное и вращательное движения, последующую деформацию в калибрах переменного сечения и кантовку заготовки, отличающийся тем, что деформацию заготовки осуществляют в валках с различной длиной рабочих участков, при этом валки вращают с разными скоростями, а отношение длин рабочих участков валков устанавливают прямо пропорциональным отношению скоростей валков и равным 1,02÷1,06.