Устройство для непрерывного литья и деформации металла

Иллюстрации

Показать всеИзобретение относится к металлургии. Устройство содержит горизонтальный составной кристаллизатор с отверстием в верхней части, пару боковых стенок, нижнюю и верхнюю стенки. На калибрующих участках боковых стенок выполнены клиновидные углубления, расположенные симметрично относительно поперечной плоскости симметрии кристаллизатора и на расстоянии от нее, составляющем 0,3-0,4 общей длины боковой стенки. Сформированный затвердевшим металлом клин в углублениях предотвращает обратное проскальзывание заготовки при одновременном движении стенок кристаллизатора. Обеспечивается повышение надежности работы устройства и производительности. 2 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к металлургии, а именно к непрерывной разливке с одновременной деформацией металла.

Прототипом по технической сущности к предлагаемому техническому решению является устройство для непрерывного литья и деформации металла (Патент RU №2073586). Оно включает составной кристаллизатор с отверстием в верхней части, содержащий пару боковых с калибрующими участками стенок, установленных на приводных эксцентриковых валах, нижнюю и верхнюю стенки, каждая их которых установлена на указанных валах с возможностью смещенного по фазе к паре боковых стенок возвратно-поступательного движения.

Недостатком данного устройства является его невысокая производительность, обусловленная недостаточным усилием удержания металла в калибрующей части боковых стенок. Величина этого усилия зависит от кинематики движения боковых, верхней и нижней стенок, их конструкции и величины коэффициентов трения между материалами заготовки и материалами, из которых изготовлены эти стенки.

Заявленное изобретение направлено на уменьшение обратного проскальзывания заготовки в сторону центральной части кристаллизатора, что позволяет увеличить производительность устройства.

Указанный технический результат обеспечивается за счет изготовления на калибрующих участках боковых стенок клиновидных углублений, выполненных согласно изобретению, которые исключают обратное проскальзывание заготовки в сторону центральной части кристаллизатора.

Заявляемое устройство характеризуется совокупностью следующих существенных признаков.

Ограничительные

Устройство для непрерывного литья и деформации металла, включающее составной кристаллизатор с отверстием в верхней части, содержащий пару боковых с калибрующими участками стенок, установленных на приводных эксцентриковых валах, нижнюю и верхнюю стенки, каждая их которых установлена на указанных валах с возможностью смещенного по фазе к паре боковых стенок возвратно-поступательного движения.

Отличительные

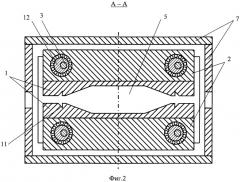

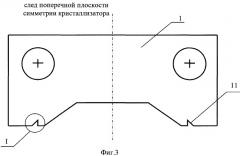

На калибрующих участках боковых стенок выполнены клиновидные углубления, расположенные симметрично относительно поперечной плоскости симметрии кристаллизатора и на расстоянии 0,3-0,4 общей длинны боковой стенки от этой оси.

Кроме того, углубления выполнены глубиной 1,5-3 мм.

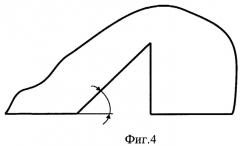

Кроме того, углубления выполнены с углом наклона 40-45° к поверхности стенки.

Затвердевающий в кристаллизаторе металл попадает в клиновидные углубления калибрующих участков боковых стенок, расположенных симметрично относительно поперечной плоскости симметрии кристаллизатора и на расстоянии 0,3-0,4 общей длинны боковой стенки от этой оси, образуя клин, расположенный широкой стороной в направлении центральной части кристаллизатора. При одновременном движении боковых стенок в сторону продольной оси симметрии кристаллизатора (цикл обжатия заготовки) нижняя и верхняя стенки движутся в направлении центральной части кристаллизатора, создавая усилия, стремящиеся увлечь затвердевший металл в направлении центральной части кристаллизатора (обратное проскальзывание заготовки). Сформированный клин оказывается зажатым между калибрующими участками боковых стенок и удерживается ими, обеспечивая проскальзывание нижней и верхней стенок.

Расстояние, на котором изготавливаются клиновидные углубления, определяется конструктивными особенностями горизонтального составного кристаллизатора. При расстоянии меньше 0,3 общей длинны боковой стенки от поперечной плоскости симметрии кристаллизатора клиновидные углубления будут находиться за пределами участка калибрования, где металл находится в твердожидком состоянии и образование клина твердого металла невозможно. При расстоянии больше 0,4 общей длинны боковой стенки от поперечной плоскости симметрии кристаллизатора клиновидные углубления будут находиться на середине участка калибрования, где металл находится в твердом состоянии при температуре, ниже температуры его пластической деформации, и образование клина твердого металла связано с большими усилиями, которые необходимы для его формирования.

Выполнение углублений глубиной менее 1,5 мм нецелесообразно, так как при этом происходит ненадежное удержание клина металла калибрующими участками боковых плит. Выполнение углублений глубиной более 3 мм нецелесообразно, так как при этом увеличивается трудоемкость их изготовления.

Выполнение углублений с углом наклона к поверхности стенки менее 40° нецелесообразно, так как геометрические размеры клина не обеспечивают надежное удержание металла. При выполнении углублений с углом наклона к поверхности стенки более 45° нецелесообразно, так как увеличивается трудоемкость его изготовления.

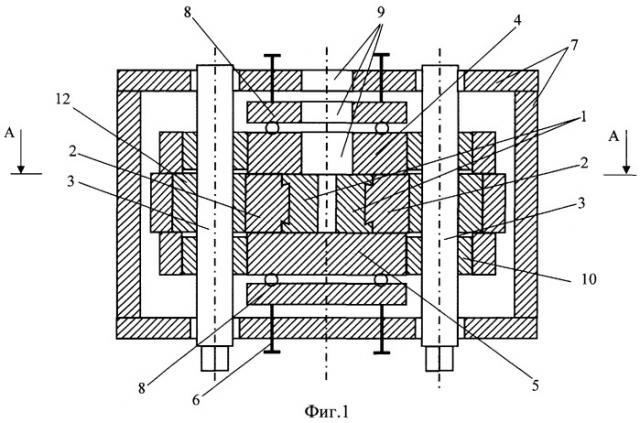

Изобретение поясняется чертежами. На фиг.1 приведен поперечный разрез устройства, на фиг.2 - вид А-А фиг.1, на фиг.3 - вид сверху боковой стенки, на фиг.4 - увеличенная позиция I фиг.3.

Устройство для непрерывного литья и деформации металла включает водоохлаждаемый кристаллизатор, состоящий из четырех частей: двух боковых стенок 1, каждая из которых закреплена в суппорте 2 и приводится в движение двумя приводными эксцентриковыми валами 3, вращающимися навстречу друг другу в подшипниках, установленных в верхней 4 и нижней 5 стенках, приводящихся в движение в горизонтальной плоскости от одной из пар приводных эксцентриковых валов 3 и плотно прижимающихся к боковым частям нажимными устройствами 6, установленными в стенках 7 станины через устройство 8, представляющее собой плоский подшипник с шариками. Верхняя плита имеет отверстие 9 для установки разливочного стакана. Такое же отверстие 9 имеет и стенка 7 станины. Пара приводных эксцентриковых валов 3 приводит в движение верхнюю 4 и нижнюю 5 стенки через эксцентрики 10. На калибрующих участках боковых стенок 1 выполнены клиновидные углубления 11. Боковые стенки 1 приводятся в движение через эксцентрики 12, установленные в суппортах 2. Работа устройства осуществляется следующим образом.

При установившейся работе жидкий металл через разливочный стакан, установленный в отверстиях 9 стенки 7 станины и верхней 4 стенки, заливается в сборный кристаллизатор, образующий бункер, где происходит кристаллизация металла путем отвода тепла подвижными стенками кристаллизатора и деформация затвердевшего металла. При вращении приводных эксцентриковых валов боковые стенки 1 кристаллизатора совершают навстречу друг другу сложное движение в горизонтальной плоскости по замкнутой траектории, характеризуемое величиной эксцентриков 12, их ориентацией относительно друг друга и направлением вращения валов в каждой боковой стенке. Такое движение боковых стенок способствует деформации закристаллизовавшегося металла и попеременной выдачи заготовки. Движение верхней 4 и нижней 5 стенок осуществляется через эксцентрики 10, расположенные на крайних участках валов 3. При вращении валов 3 происходит возвратно-поступательное движение верхней 4 и нижней 5 стенок в горизонтальной плоскости, способствуя попеременному продвижению закристаллизовавшегося металла (самоподачу) в направлении выхода заготовки. В процессе работы затвердевающий в кристаллизаторе металл попадает в клиновидные углубления 11 боковых стенок 1, образуя клин, расположенный широкой стороной в направлении центральной части кристаллизатора. При одновременном движении боковых стенок 1 в сторону продольной оси симметрии кристаллизатора (цикл обжатия заготовки) верхняя 4 и нижняя 5 стенки движутся в направлении центральной части кристаллизатора, создавая усилия, стремящиеся увлечь затвердевший металл в направлении центральной части кристаллизатора (обратное проскальзывание заготовки). Сформированный клин оказывается зажатым между калибрующими участками боковых стенок 1 и удерживается ими, обеспечивая проскальзывание верхней 4 и нижней 5 стенок.

1. Устройство для непрерывного литья и деформации металла, включающее составной кристаллизатор с отверстием в верхней части, содержащий пару боковых с калибрующими участками стенок, установленных на приводных эксцентриковых валах, нижнюю и верхнюю стенки, каждая из которых установлена на указанных валах с возможностью смещенного по фазе к паре боковых стенок возвратно- поступательного движения, отличающееся тем, что на калибрующих участках боковых стенок выполнены клиновидные углубления, расположенные симметрично относительно поперечной плоскости симметрии кристаллизатора и на расстоянии 0,3-0,4 общей длинны боковой стенки от этой оси.

2. Устройство по п.1, отличающееся тем, что углубления выполнены глубиной 1,5-3 мм.

3. Устройство по п.2, отличающееся тем, что углубления выполнены с углом наклона 40-45° к поверхности стенки.