Плоская бамбуковая панель

Иллюстрации

Показать всеПлоская бамбуковая панель состоит из одного сплошного слоя стенки бамбукового стебля, на панели сохранены большая часть внешнего слоя и большая часть внутреннего слоя. Готовая бамбуковая панель имеет по крайней мере одну продольную бесшовную поверхность и два продольных торца, параллельных между собой и перпендикулярных продольным поверхностям. Внешний и внутренний слои бамбукового стебля содержат наружную часть, а по внутреннему слою перед приданием стенке бамбукового стебля плоской формы выполнены диагональные разрезы. Изобретение позволяет повысит степень использования исходного бамбукового сырья и значительно увеличить толщину получаемой панели. 2 н. и 16 з.п. ф-лы, 12 ил.

Реферат

Для данной заявки испрашивается приоритет от 29 сентября 2006 г. по дате подачи китайской заявки №200620108337.5, содержание которой полностью включается в данную заявку путем отсылки.

Область техники

Настоящее изобретение относится к бамбуковым панелям, которым придана плоская форма.

Предшествующий уровень техники

Настоящее изобретение относится к плоским бамбуковым панелям, состоящим из одного сплошного слоя прессованной стенки бамбукового стебля с сохранением ее внешнего, среднего и внутреннего слоев. Панель из одиночного бамбукового стебля изготавливается без клея. Также описан способ изготовления такой бамбуковой панели.

В технике известны различные изделия из бамбука. Обычно бамбуковые панели изготавливают из трубчатых стеблей бамбука, которые состоят из стенок стебля и междоузлий. От наружной до внутренней поверхности стенка стебля бамбука содержит внешний слой, средний слой и внутренний слой. При изготовлении бамбуковой панели значительную часть внешнего и внутреннего слоев стенки стебля перед ее выпрямлением и изготовлением панели обычно удаляют.

Возможными недостатками такого процесса являются низкая степень использования сырья, чрезмерное использование клея, заметные трещины на поверхности изготавливаемой панели и высокая стоимость изготовления.

Были предприняты многочисленные попытки преодоления указанных выше недостатков. Обычный способ расщепления стеблей в производстве бамбуковых панелей имеет низкую степень использования материала, а потребность в большом количестве клея приводит к высоким производственным затратам. Способ прессования и разворачивания трубчатых стеблей повышает степень использования, однако поверхность изготавливаемых панелей часто имеет заметные трещины. Способ ротационного резания и разворачивания накладывает жесткие требования на форму стенки стебля и поэтому не может применяться в массовом производстве. Способ разворачивания целого стебля бамбука делает более гладкой поверхность получаемых панелей, но степень использования исходного сырья остается все еще низкой, поскольку большую часть внешнего и внутреннего слоев стенки бамбукового стебля необходимо удалять. Толщина получаемых таким способом панелей часто не превышает 8 мм.

Соответственно, существует потребность в усовершенствовании способа изготовления панелей из стеблей бамбука.

Сущность изобретения

Плоская бамбуковая панель изготавливается из одного слоя стенки бамбукового стебля с сохранением ее внешнего, среднего и внутреннего слоев.

В одном из конструктивных вариантов плоская бамбуковая панель изготавливается из одного слоя стенки бамбукового стебля, на внутренней стороне которого делают множество параллельных диагональных надрезов под углом к направлению волокон стебля от 10 до 60°.

В другом конструктивном варианте бамбуковую панель изготавливают из одного слоя стенки бамбукового стебля, на внутренней стороне которой делают две серии диагональных надрезов в двух разных направлениях. Надрезы каждой из серий параллельны между собой и проходят наклоном с противоположных сторон к направлению волокон стебля, причем угол наклона надрезов каждой из серий составляет от 10 до 60°.

Предлагаемый способ изготовления вышеописанной плоской бамбуковой панели включает следующие стадии: а) продольный разрез, вскрывающий стебель бамбука на всю длину, с получением одной или нескольких частей стенки бамбукового стебля, включающей внешний слой, средний слой и внутренний слой; b) вымачивание и нагревание стенки стебля бамбука с получением размягченной стенки стебля (процесс размягчения); и с) придание плоской формы размягченной стенке стебля постепенным или многоступенчатым процессом.

Другой возможный путь изготовления вышеописанной плоской бамбуковой панели включает следующие стадии: а) продольный разрез, вскрывающий стебель бамбука на всю длину, с получением одной или нескольких частей стенки бамбукового стебля, включающей внешний слой, средний слой и внутренний слой; b) нанесение на внутреннем слое множества параллельных надрезов под углом от 10 до 60° к направлению волокон стебля; с) вымачивание и нагревание стенки стебля бамбука с получением размягченной стенки стебля и d) придание плоской формы размягченной стенке стебля.

Краткое описание чертежей

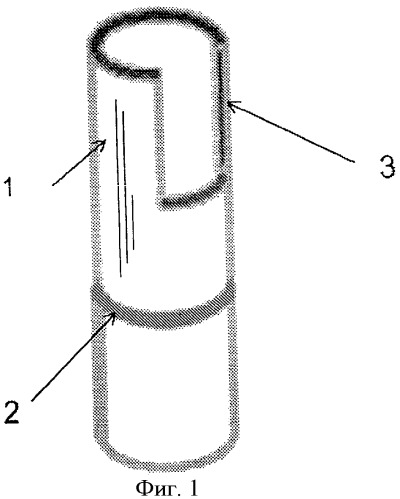

Фиг.1 показывает объемное изображение части стебля бамбука.

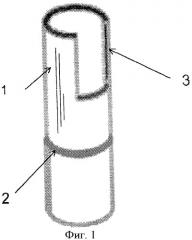

На Фиг.2 показано схематически поперечное сечение стенки стебля бамбука и разные ее слои.

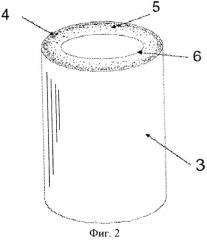

На Фиг.3 схематически изображена структура бамбуковой панели, изготовленной в соответствии с настоящим изобретением.

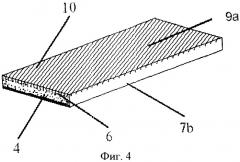

Фиг.4 показывает объемное изображение другого варианта структуры бамбуковой панели, изготовленной согласно настоящему изобретению.

На Фиг.5 показано объемное изображение еще одного варианта структуры бамбуковой панели, изготовленной согласно настоящему изобретению.

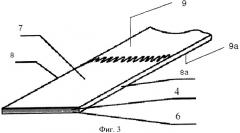

Фиг.6 показывает объемное изображение фрагмента стенки стебля с выполненными перед прессованием несквозными диагональными надрезами на внутренней продольной стороне.

На Фиг.7 представлено объемное изображение другого возможного фрагмента стенки стебля с выполненными перед прессованием несквозными диагональными надрезами на внутренней продольной поверхности.

На Фиг.8 показан вид сбоку устройства для прессования стенок стебля, изображенных на Фиг.6 и Фиг.7.

На Фиг.9 показан вид сбоку другого возможного устройства для прессования стенок стебля, изображенных на Фиг.6 и Фиг.7.

Фиг.10 показывает вид сбоку прессующего устройства в работе с находящейся внутри стенкой стебля.

Фиг.11 показывает вид сбоку другой конструкции прессующего устройства, используемого для постепенного придания плоской формы стенке стебля бамбука.

На Фиг.12 схематически показан еще один конструктивный вариант прессующего устройства, используемого для постепенного придания плоской формы стенке стебля бамбука.

Подробное описание изобретения

Изобретение представляет собой плоскую бамбуковую панель из одного слоя стенки стебля бамбука, причем указанная стенка включает внешний, средний и внутренний слои, из которых внешний слой и внутренний слой имеют наружные участки. В одном из вариантов плоскую бамбуковую панель изготавливают из единого стебля бамбука.

Термином «панель» называют относительно тонкое, плоское изделие из древесины или подобного материала. Для предлагаемого изобретения термин «панель» обозначает тонкое, плоское изделие из бамбука.

Способ согласно изобретению может быть реализован без использования клея. В одном из конструктивных вариантов плоская бамбуковая панель является бесклеевой, в другом конструктивном варианте плоская бамбуковая панель представляет собой панель высокой плотности.

На Фиг.1 показана часть бамбукового стебля 1, состоящая из междоузлия 2 и стенки 3 стебля. Поперечное сечение бамбукового стебля 1 наглядно показано на Фиг.2, где видно, что стенка 3 стебля состоит из трех слоев с разной плотностью растительных волокон и тканей. Обычно внешний слой 4 стенки 3 стебля имеет более высокую плотность волокон и твердость, чем внутренний слой 6. Часть стенки стебля между внешним слоем 4 и внутренним слоем 6 в данном описании называется «средний слой стебля» или средний слой 5. И внешний слой, и внутренний слой имеют наружную часть. Наружная часть внешнего слоя находится на наружной поверхности стенки стебля бамбука. Наружная часть внутреннего слоя находится на внутренней поверхности стенки стебля бамбука.

Предварительная обработка сырых бамбуковых стеблей может включать одну или более следующих стадий: а) отрезание части бамбукового стебля 1; b) удаление междоузлия 2 (с наружной стороны стебля бамбука); с) разрез и развертывание стебля бамбука по продольному направлению с получением одного или нескольких кусков стенки 3 бамбукового стебля; d) дальнейшее удаление междоузлия 2 (со внутренней стороны); е) вымачивание и нагревание обрабатываемой стенки бамбукового стебля до размягчения ткани бамбука (процесс размягчения).

После предварительной обработки бамбукового стебля его далее необходимо развернуть, придать ему плоскую форму и спрессовать, чтобы получить готовое изделие. Готовая бамбуковая панель 7 показана на Фиг.3. Панель 7 имеет две параллельные продольные поверхности 9 (верхнюю) и 9а (нижнюю), два продольных торца 8 и 8а, параллельных направлению волокна бамбука и между собой. Два продольных торца 8 и 8а перпендикулярны двум продольным поверхностям 9 и 9а.

Бамбуковые панели, изготовленные известными способами, часто имеют на поверхности заметные трещины из-за неправильного процесса выпрямления. Кроме того, толщина конечного продукта (бамбуковой панели) очень ограничена из-за того, что значительную часть внешнего слоя и внутреннего слоя необходимо удалять перед процессом выпрямления.

В предлагаемом изобретении раскрыт новый способ надлежащего развертывания и придания плоской формы предварительно обработанной бамбуковой панели. В одном из вариантов способ изготовления плоской бамбуковой панели включает следующие стадии: а) продольный разрез, вскрывающий стебель бамбука на всю длину, с получением одной или нескольких частей стенки бамбукового стебля, включающих внешний сой, средний слой и внутренний слой; b) вымачивание и нагревание стенки стебля бамбука с получением размягченной стенки стебля (процесс размягчения) и с) придание плоской формы размягченной стенке стебля постепенным или многоступенчатым процессом. Предварительно обработанная стенка бамбукового стебля на указанной выше стадии с) разворачивается и постепенно распрямляется с помощью поворотно-распрямляющего устройства. По другому варианту размягченная стенка стебля постепенно разворачивается до плоской формы путем проталкивания через цилиндрический вращающийся барабан. Как показано на Фиг.10, поворотно-распрямляющее устройство содержит охватывающую оболочку 11, поворотный цилиндрический барабан 12 и выступающий блок 13, закрепленный на барабане 12 и касающийся внутренней поверхности охватывающей оболочки 11. Подвижный блок 14 помещен в распрямляющую секцию 15 для обеспечения регулируемого давления в направлении, перпендикулярном продольным торцам 8 или 8а стенки 3 стебля. Предварительно обработанный бамбуковый стебель помещают в трубчатый зазор между барабаном 12 и охватывающей оболочкой 11 так, чтобы продольные торцы 8 и 8а касались блоков 13 и 14 соответственно. Затем барабан 12 поворачивают против часовой стрелки. В результате бамбуковый стебель постепенно проталкивается в распрямляющую секцию 15 и приобретает плоскую форму. По мере поворота барабана 12 на блок 14 оказывается управляемое воздействие с тем, чтобы продольные торцы 8 и 8а бамбукового стебля в процессе перехода в плоскую форму находились под давлением. Давление, прилагаемое к торцам 8 и 8а, помогает закрыть трещины, образующиеся на внутреннем слое стебля бамбука в процессе выпрямления, что делает панель более плотной, а ее поверхность - более твердой.

В другом варианте осуществления способа изготовления плоской бамбуковой панели размягченной стенке стебля постепенно придают плоскую форму с помощью нескольких прессующих устройств с разными изгибами поверхности прессования. Как показано на Фиг.11, предварительно обработанная стенка 3 бамбукового стебля постепенно приобретает плоскую форму с помощью нескольких или набора прессующих устройств 16а - 16g, каждое из которых имеет отличающийся изгиб поверхности прессования. В этом варианте способа размягченная стенка стебля сначала прессуется прессующим устройством с максимальным из всего набора изгибом поверхности прессования, а в конце прессуется прессующим устройством с минимальным из всего набора изгибом поверхности прессования. Как видно из Фиг.11, предварительно обработанную стенку 3 сначала помещают в устройство 16а (с верхней прессующей плитой 17 и основанием 18) и прессуют. Ту же операцию повторяют, используя устройства 16b, 16с, 16d, 16е и 16f, причем каждое последующее устройство имеет несколько меньший изгиб поверхности прессования. В последнем используемом устройстве верхняя плита 17 и основание 18 заменяются парой полностью плоских плит 19. Кроме того, в последнее прессующее устройство помещают два блока 20 и 20а и сжимают продольные торцы 8 и 8а стенки 3 бамбукового стебля.

Еще в одном варианте осуществления способа изготовления плоской бамбуковой панели размягченной стенке стебля постепенно придают плоскую форму с помощью нескольких роликов, каждый из которых отличается изгибом образующей. Как показано на Фиг.12, предварительно обработанную стенку стебля бамбука постепенно выпрямляют до плоской формы с помощью комплекта роликов, каждый из которых имеет отличающуюся дугу образующей. В этом варианте размягченная стенка стебля сначала прокатывается под давлением ролика с самой большой кривизной образующей в комплекте, а в последнюю очередь - роликом с минимальной кривизной образующей в комплекте. Как видно из Фиг.12, процесс придания плоской формы начинается с прокатывания внутренней поверхности предварительно обработанной стенки 3 стебля роликом 21а, имеющим максимальную кривизну образующей. Далее операция может повторяться вторым, третьим, четвертым и далее роликом (роликами) с постепенно уменьшающейся кривизной дуги образующей. С последним роликом с прямолинейной образующей стенка 3 стебля становится совсем плоской. Плоская бамбуковая панель далее может подрезаться по продольным торцам 8 и 8а.

По внутреннему слою стенки бамбукового стебля могут быть нанесены параллельные диагональные надрезы. Как показано на Фиг.6 и 7, до того как будет развертываться и приобретать плоскую форму стенка бамбукового стебля, на ее внутреннем слое для предотвращения и уменьшения трещин могут быть сделаны диагональные надрезы 10 и 10а. Глубина надрезов зависит от твердости, формы и размера стенки бамбукового стебля. Обычно диагональные надрезы должны проникать во внутренний слой 6, но не затрагивать средний слой 5. Процесс придания плоской формы, осуществляемый на обычных прессующих устройствах, часто приводит к трещинам на внутреннем слое бамбуковой панели 7. Такие трещины могут проходить через всю стенку стебля, достигая наружной поверхности 9 и приводя к видимым трещинам на ней или даже к расщеплению бамбуковой панели 7. Диагональные надрезы по внутреннему слою панели 7 из стебля бамбука уменьшают напряжения во внутреннем слое и облегчают процесс придания плоской формы без углубления трещин.

В одном из конструктивных вариантов плоской бамбуковой панели на внутреннем слое панели выполнены параллельные диагональные надрезы. Как показано на Фиг.4, на внутреннем слое бамбуковой панели 10 сделаны параллельные диагональные надрезы. В этом случае угол, образуемый между диагональными надрезами и направлением волокна в бамбуковой панели, составляет приблизительно от 10 до 60°. На Фиг.5 также показан угол между диагональными надрезами и направлением волокна в бамбуковой панели, равный приблизительно от 10 до 60°.

В другом конструктивном варианте плоской бамбуковой панели на ее внутреннем слое делают две группы диагональных надрезов (в двух направлениях), при этом надрезы каждой из групп параллельны между собой. Важно, чтобы надрезы двух групп проходили по обе стороны от направления растительного волокна и под углом к нему приблизительно от 10 до 60°. Как показано на Фиг.5, на внутреннем слое бамбуковой панели 7 сделаны две группы диагональных надрезов 10 и 10а (в двух направлениях), при этом надрезы каждой из групп параллельны между собой. Надрезы каждой из групп проходят под углом приблизительно от 10 до 60° к направлению растительного волокна с разных его сторон.

Еще один вариант осуществления способа изготовления плоской бамбуковой панели включает следующие стадии: а) продольный разрез, вскрывающий стебель бамбука на всю длину, с получением одной или нескольких частей стенки бамбукового стебля, включающей внешний сой, средний слой и внутренний слой; b) нанесение на внутренний слой параллельных диагональных надрезов под углом к направлению волокна приблизительно от 10 до 60°; с) вымачивание и нагревание стенки стебля бамбука с получением размягченной стенки стебля (процесс размягчения) и d) придание плоской формы размягченной стенке стебля. Как показано на Фиг.6, 7, 8 и 9, куски стенки бамбукового стебля после выполнения на них диагональных надрезов могут развертываться до плоской формы с помощью обычных выпрямляющих устройств (таких, как показаны на Фиг.8 и Фиг.9) без образования значительных трещин.

В другом варианте осуществления вышеописанных способов изготовления плоской бамбуковой панели стенка стебля вымачивается и нагревается до температуры около 140-200°C. В предпочтительном варианте нагревание производят до 160-190°C.

Способ может также включать операцию по удалению части внешнего и внутреннего слоев стенки бамбукового стебля после придания ей плоской формы. В одном из вариантов способа изготовления плоской бамбуковой панели часть внешнего слоя и внутреннего слоя стенки бамбукового стебля удаляют после придания ей плоской формы. Соответственно, в конструктивном варианте плоской бамбуковой панели наружная часть каждого из указанных внешнего и внутреннего слоев удалена. В предпочтительном варианте плоской бамбуковой панели часть внешнего слоя и внутреннего слоя стенки бамбукового стебля удаляют приблизительно на 0,5 мм.

Вышеизложенный способ согласно изобретению может намного повысить степень использования исходного бамбукового сырья и значительно увеличить толщину получаемой панели. В результате средняя толщина изготовленной панели может составлять 4-25 мм. В отдельном случае плоская бамбуковая панель имеет толщину приблизительно от 4 до 25 мм.

Наконец, изобретение представляет плоскую бамбуковую панель, изготовленную вышеописанными способами. В некоторых вариантах осуществления изобретение представляет плоскую бамбуковую панель высокой плотности, изготовленную вышеописанными способами.

1. Бамбуковая панель, образованная одним распрямленным до плоской формы слоем стенки бамбукового стебля, в которой указанная стенка бамбукового стебля включает внешний слой, средний слой и внутренний слой, причем внешний слой и внутренний слой содержат наружную часть, и по внутреннему слою перед приданием стенке бамбукового стебля плоской формы сделаны диагональные надрезы.

2. Бамбуковая панель по п.1, отличающаяся тем, что она является бесклеевой.

3. Бамбуковая панель по п.1, отличающаяся тем, что стенка бамбукового стебля представляет собой весь стебель бамбука.

4. Бамбуковая панель по п.4, отличающаяся тем, что наружная часть внешнего слоя и наружная часть внутреннего слоя стенки бамбукового стебля удалены на глубину приблизительно 0,3-2 мм.

5. Бамбуковая панель по п.1, отличающаяся тем, что она имеет толщину 4-25 мм.

6. Бамбуковая панель по п.1, отличающаяся тем, что диагональные надрезы разделены на две группы, в каждой из которых надрезы практически параллельны, а диагональные надрезы из разных групп пересекаются между собой.

7. Бамбуковая панель по п.6, отличающаяся тем, что угол между диагональными надрезами каждой из групп и направлением волокон бамбуковой панели составляет приблизительно от 10 до 60°.

8. Способ изготовления бамбуковой панели, включающийa) продольный разрез, вскрывающий стебель бамбука на всю длину, с получением одной или нескольких частей стенки бамбукового стебля, включающей внешний слой, средний слой и внутренний слой;b) размягчение указанной стенки бамбукового стебля при высокой температуре;c) нанесение на внутренний слой диагональных надрезов; иd) придание плоской формы размягченной стенке стебля.

9. Способ по п.8, отличающийся тем, что размягченной стенке стебля постепенно придают плоскую форму с помощью набора прессующих устройств, каждое из которых имеет отличающийся изгиб поверхности прессования.

10. Способ по п.9, отличающийся тем, что на размягченную стенку стебля сначала воздействуют прессующим устройством, имеющим самый большой изгиб прессующей поверхности, а в конце прессующим устройством, имеющим самый малый изгиб прессующей поверхности.

11. Способ по п.8, отличающийся тем, что размягченной стенке стебля постепенно придают плоскую форму с помощью набора роликов, каждый из которых имеет отличающийся изгиб дуги образующей.

12. Способ по п.11, отличающийся тем, что размягченную стенку стебля сначала прокатывают под нажимом роликом, имеющим самый большой изгиб дуги образующей, а в конце прокатывают роликом, имеющим наименьший изгиб дуги образующей.

13. Способ по п.8, отличающийся тем, что угол между диагональными надрезами и к направлением волокна бамбуковой панели составляет приблизительно от 10 до 60°.

14. Способ по п.8, отличающийся тем, что температура размягчения находится в пределах приблизительно 140-200°С.

15. Способ по п.14, отличающийся тем, что температура нагревания составляет приблизительно 160-190°С.

16. Способ по п.8, отличающийся тем, что указанная стенка бамбукового стебля представляет собой весь стебель бамбука.

17. Способ по п.8, отличающийся тем, что диагональные надрезы разделены на две группы, в каждой из которых надрезы параллельны, а диагональные надрезы из разных групп пересекаются между собой.

18. Способ по п.8, отличающийся тем, что размягченной стенке стебля постепенно придают плоскую форму путем проталкивания через цилиндрический поворотный барабан.