Способ литья под давлением и оборудование для литья под давлением (варианты)

Иллюстрации

Показать всеТехнический результат изобретений - устранение деформации отформованного изделия и неравномерности переноса в пресс-форме в максимально возможной степени и сокращение периода времени формования. Пар подают в канал 12 для теплоносителя, выполненный в негативной части 6 пресс-формы, чтобы начать нагрев стороны, предусмотренной с образующей полость поверхностью, и повысить ее температуру, и затем закрывают пресс-форму. Когда сторона, предусмотренная с образующей полость поверхностью, достигнет заранее заданной температуры, временно прекращают повышать температуру и заранее заданное количество расплавленной синтетической смолы J впрыскивают в полость S. После этого осуществляют нагнетание сжатого газа в пространство между задней поверхностью синтетической смолы J и образующей полость поверхностью позитивной части 27 пресс-формы для обеспечения возможности поджима синтетической смолы к образующей полость поверхности посредством сжатого газа с целью осуществления выдержки синтетической смолы. Во время выполнения выдержки начинают подавать охлаждающую воду в канал 12 для теплоносителя для отверждения передней поверхности синтетической смолы со стороны негативной части 6 пресс-формы. Когда произойдет отверждение синтетической смолы до определенной степени, приложение давления временно прекращают и сжатый газ выпускают наружу из оборудования для литья под давлением. После выпуска сжатого газа охлаждающий воздух нагнетают в пространство между задней поверхностью синтетической смолы и образующей полость поверхностью позитивной части 27 пресс-формы. В завершение, когда синтетическая смола затвердеет до такой степени, чтобы извлечь ее, пресс-форму открывают и извлекают полученное изделие. 11 н. и 4 з.п. ф-лы, 28 ил.

Реферат

Настоящее изобретение относится к способу литья под давлением и к оборудованию для литья под давлением. Более точно, настоящее изобретение относится к способу литья под давлением, включающему в себя операцию нагнетания сжатого газа в пространство между синтетической смолой, находящейся в полости, и образующей полость поверхностью, и к оборудованию для литья под давлением, в котором используется данный способ литья под давлением.

Как раскрыто, например, в выложенной публикации заявки на патент Японии No. 06-254924, был предложен способ, заключающийся в том, что поверхность, образующую полость со стороны передней поверхности и предназначенную для образования стороны отформованного изделия с передней поверхностью, нагревают до впрыскивания расплавленной синтетической смолы, тем самым пытаясь улучшить свойство передачи.

Тем не менее, расплавленная синтетическая смола перемещается внутри полости во время ее охлаждения, что создает проблемы, связанные с тем, что имеет место недостаточно равномерное растекание синтетической смолы к концевым участкам и затвердевание расплавленной синтетической смолы, когда она течет внутри полости, в особенности в том случае, если толщина пластины отформованного изделия увеличивается. Кроме того, формование синтетической смолы занимало более длительный промежуток времени, поскольку индуктор, нагретый посредством высокочастотного индукционного нагрева, колеблется, пока он расположен между неподвижной пресс-формой и подвижной пресс-формой.

С учетом вышеуказанных проблем настоящее изобретение направлено на устранение деформации отформованного изделия и неравномерности переноса в пресс-форме в максимально возможной степени и на сокращение времени формования.

Первое изобретение касается способа литья под давлением, предусматривающего впрыскивание расплавленной синтетической смолы в полость, образованную между негативной частью пресс-формы и позитивной частью пресс-формы, для формования ее, включающий в себя следующие операции, на которых осуществляют:

нагрев предусмотренной с образующей полость поверхностью стороны негативной части пресс-формы посредством подачи теплоносителя в предназначенный для теплоносителя канал негативной части пресс-формы для инициирования повышения температуры стороны с образующей полость поверхностью;

впрыскивание заранее заданного количества расплавленной синтетической смолы в полость после прекращения повышения температуры;

нагнетание сжатого газа в пространство между задней стороной синтетической смолы и образующей полость поверхностью позитивной части пресс-формы после впрыскивания расплавленной синтетической смолы для обеспечения выдержки времени (задержки замыкания пресс-формы) посредством поджима передней поверхности синтетической смолы к образующей полость поверхности негативной части пресс-формы; и

отверждение синтетической смолы у предусмотренной с образующей полость поверхностью стороны негативной части пресс-формы посредством подачи холодоносителя в предназначенный для теплоносителя канал негативной части пресс-формы при одновременном обеспечении выдержки времени посредством сжатого газа.

Второе изобретение относится к способу литья под давлением в соответствии с пунктом 1 формулы изобретения, дополнительно включающему в себя операцию: нагнетания охлаждающего газа в пространство между задней поверхностью синтетической смолы и образующей полость поверхностью позитивной части пресс-формы после вытеснения сжатого газа из оборудования для литья под давлением, когда произойдет отверждение синтетической смолы до определенной степени.

Третье изобретение относится к способу литья под давлением в соответствии с пунктом 1 формулы изобретения, в котором сжатый газ, подвергнутый нагнетанию в полость, улавливают в резервуаре через посредство пространства между предназначенной для образования тонкой стенки частью и позитивной частью пресс-формы с тем, чтобы не вызвать избыточного сжатия в большей степени, чем это необходимо, в части, где синтетическая смола может быть поджата к образующей полость поверхности негативной части пресс-формы, когда часть для образования тонкой стенки, предназначенная для образования тонкостенной части на отформованном изделии, предусмотрена в вогнутой части, образованной на верхней поверхности позитивной части пресс-формы, при этом сжатый газ, собранный в резервуаре, одновременно подают в часть, где не обеспечивается достаточного сжатия сжатого газа, посредством данного пространства.

Четвертое изобретение касается способа литья под давлением в соответствии с пунктом 1 формулы изобретения, в котором сжатый газ, подвергнутый нагнетанию в полость, улавливают в резервуаре через посредство пространства между частью, предназначенной для образования отверстия, и позитивной частью пресс-формы с тем, чтобы не вызвать избыточного сжатия в большей степени, чем это необходимо, в части, где синтетическая смола может быть поджата к образующей полость поверхности негативной части пресс-формы, когда часть для образования отверстия, предназначенная для образования части с отверстием в отформованном изделии, предусмотрена в вогнутой части, образованной на верхней поверхности позитивной части пресс-формы, при этом сжатый газ, собранный в резервуаре, одновременно подают в часть, где не обеспечивается достаточного сжатия сжатого газа.

Пятое изобретение касается оборудования для литья под давлением, которое выполнено с конфигурацией, обеспечивающей возможность впрыскивания расплавленной синтетической смолы в полость, образованную между негативной частью пресс-формы и позитивной частью пресс-формы, для формования ее:

в котором предназначенный для теплоносителя канал образован так, что он проходит вдоль полости, что позволяет теплоносителю или холодоносителю проходить в него, и

в котором каналы для нагнетания газа образованы для подачи сжатого газа в полость;

нагрев предусмотренной с образующей полость поверхностью стороны негативной части пресс-формы посредством подачи теплоносителя в предназначенный для теплоносителя канал негативной части пресс-формы для инициирования повышения температуры стороны с образующей полость поверхностью;

впрыскивание заранее заданного количества расплавленной синтетической смолы в полость после прекращения повышения температуры;

нагнетание сжатого газа в пространство между задней стороной синтетической смолы и образующей полость поверхностью позитивной части пресс-формы после впрыскивания расплавленной синтетической смолы для обеспечения выдержки времени (задержки замыкания пресс-формы) посредством поджима передней поверхности синтетической смолы к образующей полость поверхности негативной части пресс-формы; и

отверждение синтетической смолы у предусмотренной с образующей полость поверхностью стороны негативной части пресс-формы посредством подачи холодоносителя в предназначенный для теплоносителя канал негативной части пресс-формы при одновременном обеспечении выдержки времени посредством сжатого газа.

Шестое изобретение касается оборудования для литья под давлением, которое выполнено с конфигурацией, обеспечивающей возможность впрыскивания расплавленной синтетической смолы в полость, образованную между негативной частью пресс-формы и позитивной частью пресс-формы, после нагрева предусмотренной с образующей полость поверхностью стороны негативной части пресс-формы, нагнетания сжатого газа в пространство между задней поверхностью синтетической смолы и образующей полость поверхностью позитивной части пресс-формы и обеспечения выдержки времени (задержки замыкания пресс-формы) посредством поджима передней поверхности синтетической смолы к образующей полость поверхности негативной части пресс-формы:

в котором нижняя поверхность цилиндрической части полости, образованной из пространства, простирающегося в горизонтальном направлении, и цилиндрического пространства, которое является непрерывным по отношению к данному пространству и простирается в вертикальном направлении, образована из базовой части пресс-формы и позитивной части пресс-формы, подлежащей креплению к вогнутой части, образованной на базовой части пресс-формы; и

в котором выступающая часть, выступающая вверх так, что она входит в полость, образована на каждом концевом участке верхней поверхности сопряженной части между базовой частью пресс-формы и позитивной частью пресс-формы так, чтобы она была образована с формой рамки вдоль сопряженной части, и обе выступающие части образуют канавку в верхней части, когда обе выступающие части сопрягаются друг с другом.

Седьмое изобретение касается оборудования для литья под давлением, которое выполнено с конфигурацией, обеспечивающей возможность впрыскивания расплавленной синтетической смолы в полость, образованную между негативной частью пресс-формы и позитивной частью пресс-формы, после нагрева предусмотренной с образующей полость поверхностью стороны негативной части пресс-формы, нагнетания сжатого газа в пространство между задней поверхностью синтетической смолы и образующей полость поверхностью позитивной части пресс-формы и обеспечения выдержки времени (задержки замыкания пресс-формы) посредством поджима передней поверхности синтетической смолы к образующей полость поверхности негативной части пресс-формы:

в котором нижняя поверхность цилиндрической части полости, образованной из пространства, простирающегося в горизонтальном направлении, и цилиндрического пространства, которое является непрерывным по отношению к данному пространству и простирается в вертикальном направлении, образована из базовой части пресс-формы, к которой прикреплена позитивная часть пресс-формы; и

в котором выступающая часть, выступающая вверх так, что она входит в полость, образована вдоль сопряженной части так, чтобы она была образована с формой рамки, на концевом участке верхней поверхности базовой части пресс-формы у части, сопрягающейся с позитивной частью пресс-формы, и канавка образована между выступающей частью и позитивной частью пресс-формы.

Восьмое изобретение касается оборудования для литья под давлением, которое выполнено с конфигурацией, обеспечивающей возможность впрыскивания расплавленной синтетической смолы в полость, образованную между негативной частью пресс-формы и позитивной частью пресс-формы, после нагрева предусмотренной с образующей полость поверхностью стороны негативной части пресс-формы, нагнетания сжатого газа в пространство между задней поверхностью синтетической смолы и образующей полость поверхностью позитивной части пресс-формы и обеспечения выдержки времени (задержки замыкания пресс-формы) посредством поджима передней поверхности синтетической смолы к образующей полость поверхности негативной части пресс-формы:

в котором вкладыш, верхняя часть которого входит в полость и продольная плоскость верхней части которого имеет трапециевидную форму, имеющую более короткое верхнее основание и более длинное нижнее основание, и который образует тонкостенную часть на отформованном изделии, введен в контакт с вогнутой частью, образованной на верхней поверхности позитивной части пресс-формы, с возможностью закрепления на ней; и

в котором выступающая часть, имеющая наклонный боковой участок, который приблизительно ортогонален к наклонному боковому участку вкладыша, образована на верхней поверхности вкладыша так, что она входит в полость.

Девятое изобретение касается оборудования для литья под давлением, которое выполнено с конфигурацией, обеспечивающей возможность впрыскивания расплавленной синтетической смолы в полость, образованную между негативной частью пресс-формы и позитивной частью пресс-формы, после нагрева предусмотренной с образующей полость поверхностью стороны негативной части пресс-формы, нагнетания сжатого газа в пространство между задней поверхностью синтетической смолы и образующей полость поверхностью позитивной части пресс-формы и обеспечения выдержки времени (задержки замыкания пресс-формы) посредством поджима передней поверхности синтетической смолы к образующей полость поверхности негативной части пресс-формы:

в котором предназначенная для образования тонкой стенки часть, продольная плоскость верхнего участка которой имеет трапециевидную форму, имеющую более короткое верхнее основание и более длинное нижнее основание, и которая образует тонкостенную часть на отформованном изделии, образована в виде выступа на верхней поверхности позитивной части пресс-формы так, чтобы обеспечить возможность входа верхнего участка выступа в полость; и

в котором выступающая часть, имеющая наклонный боковой участок, приблизительно ортогональный к наклонному боковому участку части, предназначенной для образования тонкой стенки, образована на верхней поверхности части, предназначенной для образования тонкой стенки, так, что выступающая часть входит в полость.

Десятое изобретение касается оборудования для литья под давлением в соответствии с любым одним из восьмого или девятого изобретений, в котором суженная часть образована на верхнем участке каждой из выступающих частей.

Одиннадцатое изобретение касается оборудования для литья под давлением, которое выполнено с конфигурацией, обеспечивающей возможность впрыскивания расплавленной синтетической смолы в полость, образованную между негативной частью пресс-формы и позитивной частью пресс-формы, после нагрева предусмотренной с образующей полость поверхностью стороны негативной части пресс-формы, нагнетания сжатого газа в пространство между задней поверхностью синтетической смолы и образующей полость поверхностью позитивной части пресс-формы и обеспечения выдержки времени (задержки замыкания пресс-формы) посредством поджима передней поверхности синтетической смолы к образующей полость поверхности негативной части пресс-формы:

в котором вкладыш, верхняя часть которого входит в полость и продольная плоскость верхней части которого имеет трапециевидную форму, имеющую более короткое верхнее основание и более длинное нижнее основание, введен в контакт с вогнутой частью, образованной на верхней поверхности позитивной части пресс-формы, с возможностью закрепления на ней;

в котором первая выступающая часть, входящая в полость, образована на верхней поверхности позитивной части пресс-формы, расположенной рядом с вкладышем; и

в котором вторая выступающая часть, имеющая наклонный боковой участок, приблизительно ортогональный к наклонному боковому участку первой выступающей части, образована на верхней поверхности позитивной части пресс-формы так, чтобы вторая выступающая часть входила в полость.

Двенадцатое изобретение касается оборудования для литья под давлением, которое выполнено с конфигурацией, обеспечивающей возможность впрыскивания расплавленной синтетической смолы в полость, образованную между негативной частью пресс-формы и позитивной частью пресс-формы, после нагрева предусмотренной с образующей полость поверхностью стороны негативной части пресс-формы, нагнетания сжатого газа в пространство между задней поверхностью синтетической смолы и образующей полость поверхностью позитивной части пресс-формы и обеспечения выдержки времени (задержки замыкания пресс-формы) посредством поджима передней поверхности синтетической смолы к образующей полость поверхности негативной части пресс-формы:

в котором вкладыш, который входит в полость и верхняя часть которого входит в контакт с негативной частью пресс-формы для образования части с отверстием в отформованном изделии, введен в контакт с вогнутой частью, образованной на верхней поверхности позитивной части пресс-формы, с возможностью закрепления на ней; и

в котором выступающая часть, входящая в полость, образована на наружной периферийной части вкладыша, и канавка также образована между выступающей частью и наружной периферийной частью.

Тринадцатое изобретение касается оборудования для литья под давлением, которое выполнено с конфигурацией, обеспечивающей возможность впрыскивания расплавленной синтетической смолы в полость, образованную между негативной частью пресс-формы и позитивной частью пресс-формы, после нагрева предусмотренной с образующей полость поверхностью стороны негативной части пресс-формы, нагнетания сжатого газа в пространство между задней поверхностью синтетической смолы и образующей полость поверхностью позитивной части пресс-формы и обеспечения выдержки времени (задержки замыкания пресс-формы) посредством поджима передней поверхности синтетической смолы к образующей полость поверхности негативной части пресс-формы:

в котором вкладыш, который входит в полость и верхняя часть которого входит в контакт с негативной частью пресс-формы для образования части с отверстием в отформованном изделии, введен в контакт с вогнутой частью, образованной на верхней поверхности позитивной части пресс-формы, с возможностью закрепления на ней;

в котором первая выступающая часть, входящая в полость, образована на наружной периферийной части вкладыша, и канавка также образована между первой выступающей частью и наружной периферийной частью;

в котором вторая выступающая часть, входящая в полость, образована на верхней поверхности позитивной части пресс-формы так, чтобы она окружала первую выступающую часть с наружной стороны; и

в котором канавка образована между второй выступающей частью и первой выступающей частью.

Четырнадцатое изобретение касается оборудования для литья под давлением, которое выполнено с конфигурацией, обеспечивающей возможность впрыскивания расплавленной синтетической смолы в полость, образованную между негативной частью пресс-формы и позитивной частью пресс-формы, после нагрева предусмотренной с образующей полость поверхностью стороны негативной части пресс-формы, нагнетания сжатого газа в пространство между задней поверхностью синтетической смолы и образующей полость поверхностью позитивной части пресс-формы и обеспечения выдержки времени (задержки замыкания пресс-формы) посредством поджима передней поверхности синтетической смолы к образующей полость поверхности негативной части пресс-формы:

в котором вкладыш введен в контакт с вогнутой частью, образованной на верхней поверхности позитивной части пресс-формы, с возможностью закрепления на ней; и

в котором выступающая часть, входящая в полость, образована на верхней поверхности вкладыша, и канавка также образована между выступающей частью и боковой поверхностью, определяющей границы полости негативной части пресс-формы.

Пятнадцатое изобретение касается оборудования для литья под давлением, которое выполнено с конфигурацией, обеспечивающей возможность впрыскивания расплавленной синтетической смолы в полость, образованную между негативной частью пресс-формы и позитивной частью пресс-формы, после нагрева предусмотренной с образующей полость поверхностью стороны негативной части пресс-формы, нагнетания сжатого газа в пространство между задней поверхностью синтетической смолы и образующей полость поверхностью позитивной части пресс-формы и обеспечения выдержки времени (задержки замыкания пресс-формы) посредством поджима передней поверхности синтетической смолы к образующей полость поверхности негативной части пресс-формы:

в котором вкладыш введен в контакт с вогнутой частью, образованной на верхней поверхности позитивной части пресс-формы, с возможностью закрепления на ней;

в котором первая выступающая часть, входящая в полость, образована на верхней поверхности вкладыша и вторая выступающая часть, входящая в полость, образована на периферийной краевой части отверстия на верхней поверхности позитивной части пресс-формы с вогнутой частью, при этом вторая выступающая часть выступает на большую высоту, чем первая выступающая часть; и

в котором канавка образована между второй выступающей частью и первой выступающей частью.

В соответствии с настоящим изобретением деформация отформованного изделия и дефект отформованного изделия, обусловленный неравномерностью переноса в пресс-форме, могут быть устранены в максимально возможной степени, а также время формования может быть уменьшено. Кроме того, что касается отформованного изделия, имеющего тонкостенную часть, неравномерность переноса в пресс-форме может быть усилена в тонкостенной части.

Сущность изобретения поясняется на чертежах, где:

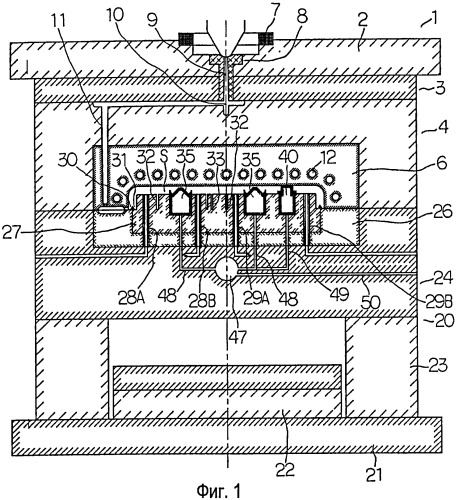

фиг.1 представляет собой продольный вертикальный вид спереди оборудования для литья под давлением;

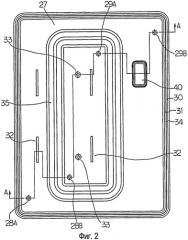

фиг.2 представляет собой вид в плане позитивной части пресс-формы;

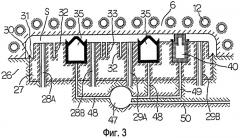

фиг.3 представляет собой сечение позитивной части пресс-формы по фиг.2, выполненное по линии А-А;

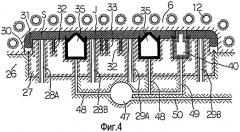

фиг.4 представляет собой сечение позитивной части пресс-формы по фиг.2, выполненное по линии А-А и показанное в состоянии впрыскивания синтетической смолы;

фиг.5 представляет собой сечение позитивной части пресс-формы по фиг.2, выполненное по линии А-А и показанное в состоянии выдержки синтетической смолы;

фиг.6 представляет собой продольный, выполненный в сечении вид нижней поверхности наружной периферийной части полости;

фиг.7 представляет собой продольное сечение, иллюстрирующее основные части негативной части пресс-формы, первого вкладыша и позитивной части пресс-формы;

фиг.8 представляет собой увеличенное продольное сечение, иллюстрирующее основные части негативной части пресс-формы, первого вкладыша и позитивной части пресс-формы для разъяснения процесса формования;

фиг.9 представляет собой продольное сечение, иллюстрирующее основные части негативной части пресс-формы, второго вкладыша и позитивной части пресс-формы;

фиг.10 представляет собой продольный, выполненный в сечении вид нижней поверхности наружной периферийной части полости;

фиг.11 представляет собой продольный, выполненный в сечении вид нижней поверхности наружной периферийной части полости;

фиг.12 представляет собой продольный, выполненный в сечении вид нижней поверхности наружной периферийной части полости;

фиг.13 представляет собой продольное сечение, иллюстрирующее основные части предназначенных для образования тонкой стенки частей негативной части пресс-формы и позитивной части пресс-формы;

фиг.14 представляет собой увеличенное продольное сечение, иллюстрирующее основные части предназначенных для образования тонкой стенки частей негативной части пресс-формы и позитивной части пресс-формы для разъяснения процесса формования;

фиг.15 представляет собой продольное сечение, иллюстрирующее основные части негативной части пресс-формы, первого вкладыша и позитивной части пресс-формы;

фиг.16 представляет собой увеличенное продольное сечение, иллюстрирующее основные части негативной части пресс-формы, второго вкладыша и позитивной части пресс-формы;

фиг.17 представляет собой увеличенное продольное сечение, иллюстрирующее основные части негативной части пресс-формы, второго вкладыша и позитивной части пресс-формы;

фиг.18 представляет собой увеличенное продольное сечение, иллюстрирующее основные части негативной части пресс-формы, второго вкладыша и позитивной части пресс-формы;

фиг.19 представляет собой вид в плане вкладыша;

фиг.20 представляет собой сечение вкладыша по фиг.19, выполненное по линии В-В и показанное в состоянии впрыскивания синтетической смолы;

фиг.21 представляет собой сечение вкладыша по фиг.19, выполненное по линии В-В и показанное в состоянии нагнетания сжатого газа;

фиг.22 представляет собой сечение вкладыша по фиг.19, выполненное по линии В-В и показанное в состоянии выдержки;

фиг.23 представляет собой вид в плане вкладыша;

фиг.24 представляет собой сечение вкладыша по фиг.23, выполненное по линии С-С и показанное в состоянии впрыскивания синтетической смолы;

фиг.25 представляет собой сечение вкладыша по фиг.23, выполненное по линии С-С и показанное в состоянии нагнетания сжатого газа;

фиг.26 представляет собой сечение вкладыша по фиг.23, выполненное по линии С-С и показанное в состоянии выдержки;

фиг.27 представляет собой частичный увеличенный вид фиг.26; и

фиг.28 представляет собой продольный вид в плане отформованного изделия.

Варианты осуществления настоящего изобретения будут описаны ниже со ссылкой на чертежи. Сначала вся конфигурация оборудования для литья под давлением будет описана со ссылкой на фиг.1. Ссылочная позиция 1 обозначает зафиксированный боковой узел, прикрепленный к непоказанной фиксирующей плите посредством болтов, при этом зафиксированный боковой узел 1 включает в себя первую зафиксированную боковую базовую плиту 2, вторую зафиксированную боковую базовую плиту 3, прикрепленную к первой зафиксированной боковой базовой плите 2 посредством болтов, третью зафиксированную боковую базовую плиту 4, прикрепленную ко второй зафиксированной боковой базовой плите 3 посредством болтов, негативную часть 6 пресс-формы (неподвижную часть пресс-формы), которая размещена в вогнутой части третьей зафиксированной боковой базовой плиты 4 и прикреплена к третьей зафиксированной боковой базовой плите 4 посредством болтов, установочное кольцо 7, которое предусмотрено в месте, находящемся рядом с фиксирующей плитой первой зафиксированной боковой базовой плиты 2, и обеспечивает установку первой зафиксированной боковой базовой плиты 2 в заданном положении относительно фиксирующей плиты, литниковую втулку 8, расположенную рядом с установочным кольцом 7, и прочие элементы.

Центральный литник 9, предназначенный для обеспечения возможности прохода расплавленной синтетической смолы, впрыснутой из непоказанного литьевого сопла, через него, образован в центре литниковой втулки 8, распределительный литник 10 образован у нижнего конца его центральной части, и, кроме того, образовано множество литниковых отверстий 11, служащих в качестве выходов распределительного литника 10. Кроме того, ссылочная позиция 12 обозначает предназначенный для теплоносителя канал, образованный в секции, находящейся рядом с полостью S негативной части 6 пресс-формы, так, чтобы он проходил вдоль полости S, что обеспечивает возможность прохода горячего пара в качестве теплоносителя или охлаждающей воды в качестве холодоносителя по предназначенному для теплоносителя каналу 12, в результате чего осуществляется нагрев или охлаждение предусмотренной с образующей полость поверхностью стороны негативной части 6 пресс-формы.

Ссылочная позиция 20 обозначает подвижный боковой узел, прикрепленный к непоказанной подвижной плите посредством болтов, при этом подвижный боковой узел 20 включает в себя первую подвижную боковую базовую плиту 21, вторую подвижную боковую базовую плиту 22, прикрепленную к первой подвижной боковой базовой плите 21 посредством болтов, третью подвижную боковую базовую плиту 23, прикрепленную к первой подвижной боковой базовой плите 21 посредством болтов так, чтобы она окружала вторую подвижную боковую базовую плиту 22, четвертую подвижную боковую базовую плиту 24, прикрепленную к третьей подвижной боковой базовой плите 23 посредством болтов, базовую часть или основание 26 пресс-формы, введенную в контакт с вогнутой частью четвертой подвижной базовой плиты 24 с обеспечением возможности ее крепления к четвертой подвижной базовой плите 24, имеющую форму почти прямоугольного параллелепипеда, позитивную часть 27 пресс-формы, введенную в контакт с вогнутой частью базовой части 26 пресс-формы с обеспечением возможности ее крепления к базовой части 26 пресс-формы, и прочие элементы.

Направляющий стержень (непоказанный), выступающий вверх от третьей подвижной боковой базовой плиты 23, вставлен в направляющее отверстие, выполненное в третьей зафиксированной боковой базовой плите 4, для направления его посредством направляющего отверстия, в результате чего обеспечивается возможность перемещения подвижного бокового узла 20 вверх и вниз.

Далее, как показано на фиг.2, которая представляет собой вид в плане имеющей прямоугольную форму, позитивной части 27 пресс-формы (подвижной части пресс-формы) на виде в плоскости, и на фиг.3, которая представляет собой сечение, выполненное по линии А-А на фиг.2, полость S, которая образована, например, из прямоугольной зоны, простирающейся в горизонтальном направлении на виде в плоскости, и, например, из прямоугольной цилиндрической зоны, простирающейся в вертикальном направлении от наружной периферийной части прямоугольной зоны, служит для формования формуемого изделия, имеющего форму верхней крышки коробки с открытой верхней поверхностью (имеющего прямоугольную горизонтальную поверхность и четыре вертикальные поверхности, простирающиеся в вертикальном направлении вниз от каждой стороны горизонтальной поверхности). В данном случае непрерывная тонкостенная часть U, которая имеет заранее заданную ширину и контур, имеющий форму прямоугольной рамки (струновидную форму), образована на стороне задней поверхности отформованного изделия. Четыре стороны тонкостенной части U могут иметь одинаковую толщину или могут иметь разную толщину.

Ссылочные позиции 28А и 28В обозначают каналы для нагнетания газа, предназначенные для подачи сжатого газа (например, газообразного азота, воздуха или тому подобного) из непоказанного источника сжатого газа в полость S через питательные клапаны. Ссылочные позиции 29А и 29А обозначают каналы для выпуска газа, предназначенные для выпуска сжатого газа, находящегося в полости S, из оборудования для литья под давлением через выпускные клапаны.

Как изображено на фиг.6, сопряженная часть между базовой частью 26 пресс-формы и позитивной частью 27 пресс-формы расположена в середине нижней поверхности наружной периферийной части полости S, образующей вертикальную поверхность формуемого изделия, и нижняя поверхность наружной периферийной части полости S образована базовой частью 26 пресс-формы и позитивной частью 27 пресс-формы. Концевые участки верхней поверхности сопряженной части между базовой частью 26 пресс-формы и позитивной частью 27 пресс-формы предусмотрены с выступающими частями, обозначенными соответственно 30, 31, при этом концевые участки верхней поверхности выступают вверх на одинаковую высоту так, что они входят в полость S и образуют конфигурацию с формой типа прямоугольной рамки (струновидной формой). Наружная боковая часть верхнего участка выступающей части 31 частично срезана, и, таким образом, когда выступающие части 30, 31 сопрягаются друг с другом, их нижние участки входят в плотный контакт друг с другом, в то время как их верхние участки образуют канавку 34.

Другими словами, выступающая часть 30 базовой части 26 пресс-формы образована так, что каждая из боковых поверхностей базовой части 26 пресс-формы, определяющая границы вогнутой части, предназначенной для приема позитивной части 27 пресс-формы, простирается в вертикальном направлении вверх так, что она простирается наружу с наклоном, что приводит к тому, что она образует приблизительно прямоугольный треугольник в продольной плоскости, имеющий угол при вершине, составляющий от приблизительно 20 до 45 градусов. Кроме того, выступающая часть 31 позитивной части 27 пресс-формы образована так, что каждая из боковых поверхностей позитивной части 27 пресс-формы, которая контактирует с каждой из боковых поверхностей базовой части 26 пресс-формы, образующих вогнутую часть, простирается в вертикальном направлении вверх до той же высоты, что и выступающая часть 30, и впоследствии наружную часть верхнего участка выступающей части 31 частично срезают, затем боковую поверхность позитивной части пресс-формы выполняют наклонной там, где она простирается внутрь, что приводит к тому, что она образует приблизительно прямоугольный треугольник в продольной плоскости, имеющий угол при вершине, составляющий от приблизительно 20 до 45 градусов. По существу, канавка 34, имеющая ширину, при которой сжатый газ G не может «войти» внутрь, когда выступающие части 30 и 31 сопряжены друг с другом (например, ширину, равную или меньшую 0,5 мм), образована на верхнем участке выступов.

Ссылочная позиция 32 обозначает вогнутую часть, образованную на верхней поверхности позитивной части 27 пресс-формы в целях образования ребра, выступающего вниз по направлению к нижней поверхности отформованного изделия, и ссылочная позиция 33 обозначает вогнутую часть, образованную на верхней поверхности позитивной части 27 пресс-формы, аналогичным образом предназначенную для образования полой цилиндрической части, выступающей вниз по направлению к нижней поверхности отформованного изделия.

Далее на фиг.7 ссылочная позиция 35 обозначает первый вкладыш в качестве части, которая предназначена для образования тонкой стенки и которая введена в контакт с вогнутой частью верхней поверхности позитивной части 27 пресс-формы, при этом вогнутая часть имеет заранее заданную ширину и имеет непрерывный контур с формой, подобной прямоугольной рамке (струновидной формой), и первый вкладыш 35 выполнен с такой конфигурацией, что его верхняя часть входит в полость S, продольная плоскость верхней части имеет форму равнобедренной трапеции, имеющей более короткое верхнее основание и более длинное нижнее основание, при этом расстояние между плоскостью 42 верхней части, образованной на всей периферийной части верхней части первого вкладыша 35, и негативной частью 6 пресс-формы меньше, чем у остальных частей первого вкладыша 35, и непрерывный контур, имеющий заранее заданную ширину, как описано выше, способствует образованию имеющей форму, подобную прямоугольной рамке (струновидную форму), тонкостенной части U на отформованном изделии.

Выступающие части 36, 37, которые входят в полость S, образованы так, что выступающие части 36, 37 выступают от наружной периферийной части и внутренней периферийной части верхней поверхности первого вкладыша 35 и образованы с формой прямоугольной рамки (струновидной формой) на виде в плане, и наружная поверхность и внутренняя поверхность первого вкладыша 35 простираются вверх до высоты, которая меньше высоты плоскости 42 верхних частей, и имеют наклон, когда они простираются внутрь, что приводит к тому, что они в продольной плоскости имеют форму приблизительно прямоугольного треугольника с углом при вершине, составляющим, например, от 20 до 40 градусов, а также имеют суженные части 38, 39 на их верхних участках. То есть высота участка пересечения между наклонными боковыми участками, образующими выступающие части 36, 37, и наклонным боковым участком первого вкладыша 35, имеющего продольную плоскость в виде равнобедренной трапеции, равна высоте нижней поверхности, определяющей границы полости S, оба наклонных боковых участка пересекаются под углом, составляющим приблизительно 90 градусов, то есть под почти прямым углом, и верхние участки выступающих частей 36, 37 выполнены с суженными частями, обозначенными соответственно 38, 39, которые имеют хорошую теплопроводность.

Далее на фиг.9 ссылочная позиция 40 обозначает второй вкладыш в качестве части для образования отверстия, предназначенной для образования сквозного отверстия в отформованном изделии, при этом второй вкладыш введен в контакт с вогнутой частью верхней поверхности позитивной части 27 пресс-формы с возможностью крепления на ней, имеет форму приблизительно прямоугольного параллелепипеда и имеет верхний конец, контактирующий с негативной частью 6 пресс-формы при зажиме пресс-формы. Другими словами, второй вкладыш 40 имеет фиксирующую часть 40А, которая имеет большую площадь сечения в плоскости и которая введена в контакт с вогнутой частью верхней поверхности позитивной части 27 пресс-формы, и малую часть 40В, которая предусмотрена на верхней части фиксирующей части 40А с уступом для образования сквозного отверстия в отформованном изделии, при этом верхняя поверхность малой части 40В контактирует с негативной частью 6 пресс-формы, и наружный периферийный ко