Способ формирования проводящего элемента нанометрового размера

Иллюстрации

Показать всеИзобретение относится к области технологии микроэлектроники и наноэлектроники, а именно к технологии формирования упорядоченных наноструктур на поверхности твердого тела. Техническим результатом изобретения является формирование твердотельных одномерных проводящих наноструктур без радиуса изгиба, обладающих стойкостью к внешней среде, выполненных на подложке, представляющей собой любой монокристалл. Способ получения проводящего элемента нанометрового размера (нанопроволоки) включает вакуумную конденсацию на подложку, в качестве которой используется монокристалл, содержащий ступени скола и/или другие линейные дефекты. Вакуумную конденсацию осуществляют в заданном диапазоне температур подложки, скоростей конденсации и в течение времени формирования, при которых как минимум одна нанопроволока образуется на линейных дефектах подложки, а на остальной части подложки коэффициент заполнения подложки имеет значение, исключающее коалесценцию (слияние) островков. 6 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к области технологии микроэлектроники и наноэлектроники, а именно к технологии формирования упорядоченных наноструктур на поверхности твердого тела, и может быть использовано для создания проводника, длина которого на несколько порядков превышает его диаметр (в дальнейшем мы будем называть его нанопроволокой).

В последнее время наноструктуры находят применение во все большем количестве областей, например в наномеханике, магнитоэлектронике, вакуумной электронике и материаловедении как эмиттеры электронов, для электродов, для солнечных батарей и т.д. Следует отметить, что для целого ряда практических применений необходимы нанопроволоки, прежде всего из металлов. Металлы привлекательны прежде всего своей высокой электропроводностью (сверхпроводимостью), механическими и магнитными свойствами.

В настоящее время существуют различные методы создания упорядоченных наноструктур на поверхности твердого тела - методы химического синтеза, методы осаждения из пара или из жидкой фазы, выращивание наноструктур на специальных субстратах. Методы химического синтеза дают различные по толщине, неупорядоченные, спутанные волокна.

Известен синтез нанопроволок путем вакуумной конденсации металлов 3-й группы периодической системы Менделеева или сурьмы на кристаллографическую поверхность кремния (100), в котором используют процесс самоорганизации вещества и «самосборки» на поверхности кремния [1]. Нанопроволока образуется вследствие группировки димеров адсорбата в протяженные ряды. Такое поведение адсорбата связано с большим расхождением периодов решеток растущего слоя и верхнего слоя подложки вдоль одного из направлений кристалла.

Аналог имеет ряд недостатков: для получения нанопроволоки в качестве конденсируемого материала используют ограниченное число элементов; узкий температурный интервал создания нанопроволок - их формирование осуществляют только в диапазоне температур подложки 20÷250°С и, следовательно, при небольшой скорости конденсации; формирование нанопроволок происходит только на кремниевой подложке, которая является формой для самоорганизованного роста упорядоченных массивов нанокластеров с периодом подложки. Использование других материалов в качестве подложки не позволяет получить нанопроволоку этим способом. Данный способ не обеспечивает получение нанопроволоки на плоскостях подложки, отличных от плоскости кремния (100), поскольку на других типах плоскостей осаждаемые атомы располагаются хаотично по поверхности, не выстраиваясь в ряды.

В патенте РФ №2270164 «Способ изготовления нановолокон» [2] на подложке напылением формируют многослойную структуру, содержащую, по крайней мере, один жертвенный слой и пленочную структуру из вещества, предназначенного для формирования волокон, разделенную на узкие полоски, селективно удаляют жертвенный слой, за счет этого узкие полоски освобождаются от связи с подложкой, образуя волокна. Многослойная структура может содержать несколько жертвенных и несколько слоев, из которых будут получаться волокна. Пленочную структуру разделяют на полоски после выращивания, либо ее формируют изначально разделенной на узкие полоски путем формирования ее на подложке со специальным рельефом. Однако в этом способе нановолокна не являются абсолютно ровными и имеют большой радиус изгиба. Подложка играет формообразующую функцию, и получение нановолокон из произвольного материала затруднено правильным выбором материала подложки, жертвенного слоя и вещества, из которого формируются нановолокна.

В качестве прототипа принят способ по патенту РФ №2194334 [3], в котором проводящий элемент нанометровых размеров формируют в сверхвысоком вакууме на поверхности подложки между двумя электродами структуры, разделенными изолирующей щелью шириной от 2 до 100 нм. Способ включает введение в изолирующую щель органического материала, проводимость которого меняется при прохождении через него потока электронов, подачу на структуру напряжения, достаточного для протекания тока, причем напряжение подается с помощью устройства с высоким выходным сопротивлением, и выдержку структуры под напряжением.

Недостатки перечисленных способов заключаются в том, что они не позволяют изготавливать нанопроволоки относительно большой длины. Кроме того, невозможно контролируемо задавать их размер и положение. В прототипе в течение всего длительного процесса образуется всего один проводящий элемент, форма и размеры которого носят неопределенный характер и судят о нем только по электрическим параметрам (проводимость, вольтамперная характеристика).

Задачей изобретения является получение одномерных проводящих наноструктур без радиуса изгиба из различных материалов, пригодных для термического испарения, на подложке, представляющей собой любой монокристалл, без интенсивной обработки ее поверхности за короткий промежуток времени. Техническим результатом изобретения является создание простой и эффективной технологии формирования твердотельных одномерных наноструктур, обладающих стойкостью к внешней среде (температуре, давлению, свету и т.д.) из различных металлов и полупроводников, например: алюминия, сурьмы, мышьяка, бария, бериллия, висмута, бора, кадмия, кальция, хрома, кобальта, меди, галлия, германия, золота, индия, железа, свинца, магния, марганца, молибдена, никеля, палладия, платины, родия, селена, серебра, стронция, тантала, теллура, олова, титана, вольфрама, ванадия, цинка, циркония и их сплавов.

Для решения поставленной задачи в способе формирования проводящего элемента нанометрового размера, включающем вакуумную конденсацию на подложку металла или полупроводника, предназначенного для формирования нанопроволоки, согласно изобретению в качестве подложки используют монокристалл, содержащий ступени скола и/или другие линейные дефекты, при этом вакуумную конденсацию осуществляют в заданном диапазоне температур подложки, скоростей конденсации и в течение времени формирования, при которых как минимум одна нанопроволока образуется на линейных дефектах подложки, а на остальной части подложки коэффициент заполнения подложки имеет значение, исключающее порог коалесценции (слияния) островков.

Изобретение поясняется с помощью следующих чертежей:

на фиг.1 представлена блок-схема алгоритма, в соответствии с которым реализуется способ по настоящему изобретению;

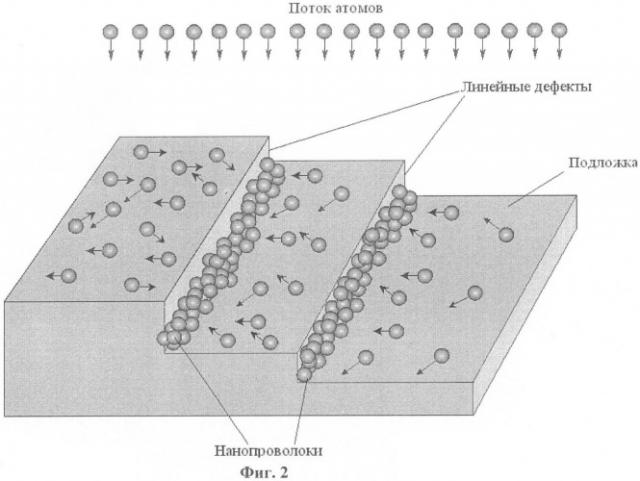

на фиг.2 показан процесс формирования нанопроволок на ступенях скола монокристаллической подложки;

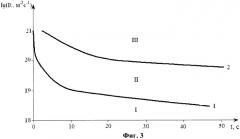

на фиг.3 представлена диаграмма, отображающая диапазон скоростей конденсации, необходимый для формирования нанопроволоки на ступенях монокристаллической подложки;

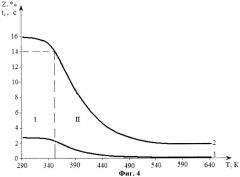

на фиг.4 представлена диаграмма, отображающая область формирования нанопроволоки при различных значениях температуры подложки;

на фиг.5 представлено устройство, с помощью которого может быть реализован способ формирования проводящего элемента нанометрового размера.

Предлагаемый способ заключается в следующем.

При определенных режимах (скорости конденсации, температуры) осуществляют вакуумную конденсацию паров металлов на сколы кристаллов, содержащие ступени (см. фиг.2). В этом случае на подложке протекают два процесса, контролирующие кинетику роста островков на ступенях и активных центрах: приток атомов на подложку за счет вакуумной конденсации и диффузионный отток адатомов (адсорбированных атомов) к ступеням и активным центрам зарождения. В отличие от прототипа в предлагаемом методе используют механизм диффузии адатомов к ступеням поверхности подложки или другим линейным дефектам. В адсорбированном слое происходит миграция по направлению к ступеням, на которых непрерывно оседают адсорбированные атомы металла. Атомы, захваченные ступенью, мигрируют вдоль ее края, задерживаясь на изломах или присоединяясь к зародышам. Линейная плотность зародышей на ступенях скола на порядок больше, чем на остальной части подложки, что приводит к образованию сплошной нанопроволоки на ступенях раньше, чем на бездефектной подложке наступит порог коалесценции (слияния). При этом визуально наблюдают срастание островков на линейном дефекте. В этом случае нанопроволоку вдоль ступеней можно использовать как проводник электрического тока.

В предлагаемом способе обеспечивают получение нанопроволоки при высоких температурах подложки (20-1000°С в зависимости от используемой подложки), ограниченных только теплостойкостью материала подложки. При этом оптимальное расстояние между ступенями, исключающее зарождение островков на бездефектных участках подложки, определяют экспериментально. По данным, полученным в результате лабораторных исследований в ОАО «Концерн «Созвездие», для системы Au-NaCl оптимальное расстояние между ступенями подложки составляет порядка 2,5·10-8 м.

Это позволяет использовать большую скорость конденсации (более 1022 м-2с-1) и сократить время формирования нанопроволоки.

Главное отличие от аналогов заключается в новом принципе формирования нанопроволоки. В предлагаемом способе подложка не несет формообразующую функцию и не оказывает существенного влияния на скорость диффузии, что позволяет использовать в качестве подложки любой монокристалл, сколотый по любой плоскости и/или имеющий другие линейные дефекты. В предлагаемом способе отсутствует жертвенный слой, а напыляемые пленки являются не сплошными, а островковыми.

На блок-схеме фиг.1 представлен алгоритм формирования нанопроволоки, где цифрами обозначены следующие этапы:

1) Изготовление поверхности, содержащей линейные дефекты. Даже при сколе по плоскости спайности (наиболее плотноупакованная плоскость в кристалле) всегда образуется множество моноатомных ступеней.

2) Задание одного из параметров режима роста нанопроволоки, априори обеспечивающего ее формирование: температуры подложки или скорости конденсации адатомов.

3) Начальный этап вакуумной конденсации металлов на сколы кристаллов при заданной температуре подложки.

4) Начальный этап вакуумной конденсации металлов на сколы кристаллов при заданной скорости конденсации адатомов.

Время конденсации этапов 3 и 4 должно быть минимальным, но достаточным для регистрации отдельных зародышей на ступени (определяется разрешающей способностью средства для фотографирования поверхности).

5) Получение микрофотографии поверхности и определение по ней плотности зародышей на ступенях.

6) Расчет скорости конденсации, необходимой для формирования нанопроволоки. Пример расчета для системы Au-NaCl при температуре подложки Т=473°К поясняет диаграмма на фиг.3, где по оси абсцисс отложено значение времени t, а по оси ординат - логарифм скорости конденсации lg R. Кривая 1 на фиг.3 соответствует пороговому значению времени, по достижении которого на подложке образуется нанопроволока. Расчет времени формирования нанопроволоки tf осуществляют по разработанной нами формуле (1):

где а - постоянная решетки подложки;

π=3,14;

Nzstep - плотность зародышей на ступени, определяется по микрофотографии;

c(x,t) - концентрация адатомов на подложке, рассчитывается, аналогично способу, описанному в [4];

R - скорость конденсации;

L - расстояние между ступенями;

σ - число захвата адатомов активным центром (вакансией на части подложки, свободной от ступеней), которое определяется количеством мест адсорбции (энергетических минимумов), занятых куполообразным зародышем конденсированной фазы с учетом мест адсорбции в самой зоне захвата (области вокруг зародыша конденсированной фазы, где наблюдается пониженная концентрация адатомов за счет их присоединения к зародышу), практически используется величина σ, равная 50, которая является средним арифметическим между минимальным и максимальным значениями [5]);

Nd - поверхностная плотность точечных дефектов на подложке (вакансий в поверхностном слое), эта величина определяется с помощью статистической механики [6];

N0 - плотность мест адсорбции на подложке.

Величины a, Nd, N0 определяются материалом подложки, причем N0=1/a2.

Кривая 2 на фиг.3 отвечает моменту времени, когда заполнение подложки адатомами превышает допустимое значение, при котором возникает электрическая проводимость между ступенями. В результате лабораторных исследований установлено, что проводимость между ступенями возникает при коэффициенте заполнения подложки более 14%. Коэффициент заполнения подложки рассчитывается по разработанной нами формуле:

,

где t - время конденсации.

На диаграмме фиг.3 можно выделить три области: I - нанопроволоки на ступенях отсутствуют; II - вдоль ступеней образовались нанопроволоки; III - короткое замыкание нанопроволок через островковую пленку.

7) Расчет температуры, необходимой для формирования нанопроволоки. Пример расчета для системы Au-NaCl при скорости конденсации R=1021 м-2с-1 поясняет диаграмма на фиг.4.

Кривая 1 на фиг.4 соответствует моменту tf, при котором нанопроволока на подложке полностью сформирована (рассчитывается по формуле (1)); кривая 2 - заполнению подложки между ступенями в момент tf (вычисляется по формуле (2)). В области I существует электрический контакт островков как на ступенях, так и между ними, поскольку заполнение подложки превышает допустимый уровень. При таких условиях конденсации нанопроволоку получить невозможно. В области II островки между ступенями располагаются на расстоянии, при котором электрический контакт отсутствует, и на ступенях образуются нанопроволоки.

8) Конечный этап вакуумной конденсации металлов на сколы кристаллов с отсчетом времени конденсации для выбранного режима роста, учитывая длительность первого этапа конденсации.

В результате выполнения перечисленных операций в соответствии с фиг.1 на линейных дефектах подложки образуются нанопроволоки.

При неизменных параметрах конденсации, материалов подложки и конденсата плотность зародышей на ступенях есть постоянная величина, поэтому после получения микрофотографии скола при заданных условиях данные о плотности зародышей используют при дальнейшем производстве, вакуумную конденсацию проводят в один этап, и п.п.3, 4 не требуются.

Предлагаемый способ может быть реализован с помощью устройства, представленного на фиг.5, где обозначено:

10 - вакуумная установка;

11 - подложка из монокристалла, закрепленная в штативе;

12 - средство для изготовления поверхности, содержащей линейные дефекты;

13 - средство для нагрева и регулирования температуры подложки;

14 - средство для испарения осаждаемого вещества;

15 - средство для получения микрофотографии поверхности;

16 - реле времени.

Устройство для получения нанопроволоки содержит вакуумную установку 10 (например, вакуумный универсальный пост ВН 2000 [7] или его аналог), удовлетворяющую следующим требованиям: реализация высокой скорости конденсации с возможностью ее регулирования в широких пределах; сохранение соотношения компонентов при распылении вещества сложного состава, обеспечение распыления нескольких материалов без разгерметизации объема, небольшое тепловое воздействие на получаемую структуру, возможность использования для осаждения и травления широкого класса материалов, высокая энергетическая эффективность процесса конденсации. Под колпаком вакуумной установки 10 размещено средство для изготовления поверхности, содержащей линейные дефекты 12. Оно может быть реализовано с помощью различных вариантов: а) острый клин (ударник), приводящийся в движение пружиной, который, попадая на монокристалл, приводит к его разрушению по плоскости спайности; б) при использовании монокристаллов в форме цилиндров - кольцо, соединенное с тросом, которое надевается на верхнюю часть монокристалла; механическое воздействие, приложенное к тросу, приводит к сколу верхней части кристалла по плоскости спайности. Следует заметить, что в некоторых случаях (например, очень твердый материал подложки, необходимость выращивания большого массива нанопроволок) в предлагаемом способе можно обойтись без скола кристалла. Поверхность, на которую осуществляют вакуумную конденсацию, получают, например, путем последовательных операций в вакууме: а) определяют ориентацию в пространстве плоскости спайности с помощью гониометра; б) закрепляют подложку в шлифовальном станке таким образом, чтобы в результате шлифовки получить поверхность с индексами Миллера, отличными от индексов плоскости спайности, осуществляют шлифовку поверхности; в) проводят химическое травление полученной поверхности; г) при необходимости используют прибор ионно-лучевого травления ИЛТ-50 [8] или его аналог. В результате травления на поверхности образуются одно- и многоатомные ступени, которые могут использоваться для получения нанопроволоки.

В вакуумной установке 10 имеется средство для испарения осаждаемого вещества 14. Оно представляет собой, например, вольфрамовую корзинку, в которую помещается испаряемое вещество. Нагрев корзинки приводит к плавлению и испарению ее содержимого. Подложка из монокристалла, закрепленная в штативе 11, установлена на средстве для нагрева и регулирования температуры подложки 13 (например, нагревательный элемент РТС 706 [9], в котором имеется функция самоограничения температуры) напротив корзинки. Пары металла при испарении конденсируются на подложке, образуя островковую пленку на начальных этапах осаждения. Время конденсации регулируется с помощью реле времени 16, например, серии РВВ [10], которое посылает сигнал окончания работы средству для испарения осаждаемого вещества. Кроме того, устройство для получения нанопроволоки включает в себя средство для получения микрофотографии поверхности 15, в качестве которого может быть использован, например, просвечивающий электронный микроскоп ПРЭМ-200 [11].

Устройство для реализации предлагаемого способа функционирует следующим образом.

В вакуумной установке 10 с помощью специального средства 12 изготовляют поверхность, содержащую линейные дефекты. Выбирают один из параметров конденсации (скорость или температуру), заведомо обеспечивающий формирование нанопроволоки и определяемый экспериментально, проводят начальный этап вакуумной конденсации на подложку из монокристалла, закрепленную в штативе 11 при выбранном ранее параметре. При этом толщина напыленной островковой пленки не должна превышать порога коалесценции (слияния) островков на подложке; фотографируют поверхность с помощью средства для получения микрофотографии поверхности 15. Далее определяют по микрофотографии плотность зародышей на линейных дефектах, рассчитывают время формирования нанопроволоки и коэффициент заполнения подложки. По полученным данным строят диаграммы, отображающие область формирования проводящего элемента для данной подложки и режимов конденсации. Используя диаграммы, выбирают второй параметр конденсации, в соответствии с которым осуществляют конечный этап вакуумной конденсации до возникновения коалесценции островков на ступени. Длительность вакуумной конденсации отсчитывается с помощью реле времени 16. Температура подложки во время этого процесса поддерживается постоянной и обеспечивается средством для нагрева и регулирования 13.

Таким образом, с помощью вышеописанного устройства можно получить нанопроволоку из разных материалов на различных кристаллических подложках, сколотых по любой плоскости, в течение сравнительно малого промежутка времени. Подложку при необходимости можно удалить, используя различные травители, выбор которых зависит от материала подложки. При использовании в качестве подложки ионных кристаллов нанопроволоку можно отделить от подложки растворением последней.

Предложенный способ дает возможность непрерывного массового изготовления нанопроволок. Подложка может представлять собой движущуюся ленту транспортера, на одной части которой будет проводиться вакуумная конденсация, а с другой части сниматься готовые нанопроволоки.

Таким образом, при использовании изобретения могут изготавливаться твердотельные нанопроволоки необходимой длины, которые в зависимости от материала могут быть проводящими электрический ток или полупроводниковыми. За счет возможности выбирать химический состав наноструктур в широких пределах, они обладают прочностью и стойкостью к внешней среде (температуре, давлению, свету, химической стойкостью и т.д.), а также другими желаемыми свойствами, присущими веществу, из которых их формируют. Важно также, что из них можно формировать хорошо организованные массивы проводящих элементов желаемой конфигурации и большой длины.

Источники информации

1. Котляр В.Г. Низкоразмерные структуры металлов на поверхности кремния / В.Г.Котляр, А.А.Саранин, А.В.Зотов и др. // Вестник ДВО РАН. - 2005. - №1. - С.103-115.

2. Принц А.В., Принц В.Я. Способ изготовления нановолокон // Патент РФ 2270164, 2003.

3. Мордвинцев В.М. Способ формирования проводящего элемента нанометровых размеров // Патент РФ 2194334, 2001.

4. Меркулов Г.В. Диффузионно-контролируемые механизмы формирования нанокристаллических гетероструктур в двухкомпонентных пленках с ограниченной взаимной растворимостью: дис. канд. физ.-мат. наук: 01.04.07. - Воронеж, 2003. - С.60-61.

5. Жданов Г.С. Зоны захвата адатомов в тонких пленках меди на углероде / Г.С.Жданов // ФТТ. - 1973. - Т.15. - С.3692-3695.

6. Точицкий Э.И. Кристаллизация и термообработка тонких пленок / Э.И.Точицкий. - Минск: Наука и техника, 1976. - С.95.

7. Универсальный вакуумный пост ВН 2000. - Электрон. дан. - Режим доступа: http:/www.ukrrospribor.com. (13.08.09).

8. Аксессуары к универсальному вакуумному посту ВН 2000 Прибор травления ИЛТ-50. - Электрон. дан. - Режим доступа: http:/www.ukrrospribor.com. (13.08.09).

9. ЗАО "ТАУ" - реле времени серии «РВВ». - Электрон. дан. - Режим доступа: http://www.tau-spb.ru. (13.08.09).

10. Воронежский государственный технический университет.- Электрон. дан. - Режим доступа: http://www.vorstu.rn/region/2065/. (13.08.09).

11. РТС нагревательный элемент. - Электрон. дан. - Режим доступа: http://www.scat-technology.ru (13.08.09).

1. Способ получения проводящего элемента нанометрового размера (нанопроволоки), включающий вакуумную конденсацию на подложку металла или полупроводника, предназначенного для формирования нанопроволоки, отличающийся тем, что в качестве подложки используют монокристалл, содержащий ступени скола и/или другие линейные дефекты, при этом вакуумную конденсацию осуществляют в заданном диапазоне температур подложки, скоростей конденсации и в течение времени формирования, при которых, как минимум, одна нанопроволока образуется на линейных дефектах подложки, а на остальной части подложки коэффициент заполнения подложки имеет значение, исключающее порог коалесценции (слияния) островков.

2. Способ по п.1, отличающийся тем, что ступени скола на монокристалле получают в вакууме путем скалывания монокристалла по плоскости спайности.

3. Способ по п.1, отличающийся тем, что линейные дефекты поверхности монокристалла получают путем шлифовки и травления в вакууме.

4. Способ по п.1, отличающийся тем, что расчет времени формирования нанопроволоки осуществляют по формуле ,где а - постоянная решетки подложки;π=3,14;Nzstep - плотность зародышей на ступени, определяется по микрофотографии;c(x,t) - концентрация адатомов на подложке;R - скорость конденсации;L - расстояние между ступенями;σ - число захвата адатомов активным центром (вакансией на части подложки, свободной от ступеней);Nd - поверхностная плотность точечных дефектов на подложке (вакансий в поверхностном слое);N0 - плотность мест адсорбции на подложке, определяемая из соотношения N0=1/a2.

5. Способ по п.1, отличающийся тем, что коэффициент заполнения подложки рассчитывают по формуле ,где t - время конденсации.

6. Способ по п.1 или 4, отличающийся тем, что диапазон температур подложки экспериментально устанавливают априори таким образом, чтобы обеспечить необходимую скорость диффузии адатомов к ее ступеням и исключить термическое разрушение подложки.

7. Способ по п.1 или 4, отличающийся тем, что диапазон скоростей конденсации экспериментально устанавливают априори таким образом, чтобы при заданной температуре подложки обеспечить формирование нанопроволоки.