Способ получения полимерного антифрикционного покрытия

Иллюстрации

Показать всеИзобретение относится к способу получения полимерных антифрикционных покрытий, которые наносятся на твердые поверхности из металлов, керамики и полимерных материалов для снижения коэффициента трения и износа контактных поверхностей в машиностроении, авиастроении, судостроении, в нефтехимической и газовой промышленности. Получение покрытия включает обработку поверхности изделия очищающим агентом, сушку, нагрев поверхности до температуры, превышающей температуру кипения эпилама, нанесение на поверхность эпилама - раствора фторорганического поверхностно-активного вещества (Фтор-ПАВ) - перфторполиоксиалкиленового или перфторированного соединения полиалкиленоксида. Нанесение раствора Фтор-ПАВ осуществляют направленным и закрученным вокруг продольной оси потоком газа, подаваемого с расходом 30-300 г/с, при расходе эпилама 5-15 г/с. В качестве газа используют газ, выбранный из группы, включающей воздух, азот и инертный газ, после чего производят термофиксацию покрытия. Эпилам вводят в поток газа эжекторным устройством. Закрученный вокруг продольной оси поток газа создают посредством шнека, а направленный поток газа получают с помощью сверхзвукового сопла. Изобретение позволяет получать антифрикционные полимерные покрытия с высокими триботехническими свойствами на поверхности изделий с большими габаритами. 1 н. и 3 з.п. ф-лы., 4 табл., 3 ил.

Реферат

Изобретение относится к способам получения полимерных антифрикционных покрытий, которые наносятся на твердые поверхности из металлов, керамики и полимерных материалов, и может быть использовано в машиностроении, авиастроении, судостроении, а также в нефтехимической и газовой промышленности.

В машиностроении требует кардинального решения проблема уменьшения износа в узлах трения с целью увеличения ресурса изделий. Весьма актуальна задача уменьшения сопротивления движению в судостроении и авиастроении. В процессе эксплуатации трубопроводов для транспортирования газов или жидких продуктов имеют место потери на трение о стенки труб, вследствие чего требуются значительные затраты энергии на прокачку указанных продуктов. Далеко не полный перечень указанных проблем может быть решен с помощью создания полимерного антифрикционного покрытия на поверхности корпусов судов, фюзеляжей самолетов, или внутренних поверхностей трубопроводов. Однако существующие технологии получения антифрикционных покрытий имеют ряд недостатков, не позволяющих получить высокое качество покрытия при минимизации стоимости работ.

Известен способ получения полимерного антифрикционного покрытия, включающий очистку поверхности изделия с применением ультразвука, сушку под действием инфракрасных лучей, нанесение антифрикционного состава эпилама - раствора фторорганического поверхностно-активного вещества (Фтор-ПАВ) - перфторполиоксиалкиленового или перфторированного соединения полиалкиленоксида путем погружения изделия в этот раствор при температуре 50-60°С при одновременном воздействии ультразвука, термообработку покрытия с помощью инфракрасного излучателя. При этом очистку и сушку поверхности изделия осуществляют в первой емкости, а нанесение антифрикционного состава и термообработку покрытия - во второй емкости (Патент RU 2280051 C1, C09D 127/12, 20.07.2006).

Недостатком известного способа является то, что его использование требует применения специальных емкостей, ультразвукового и инфракрасного излучателей, а для изделий с большими габаритами реализация данного способа практически невозможна.

Наиболее близким аналогом предложенного технического решения является способ получения полимерного антифрикционного покрытия, включающий очистку поверхности очищающим агентом, сушку очищенной поверхности при 20-200°С, нанесение антифрикционного состава эпилама - 0,1-10,0%-ного раствора фторорганического поверхностно-активного вещества (Фтор-ПАВ) - перфторполиоксиалкиленового или перфторированного соединения полиалкиленоксида путем погружения изделия в этот раствор или аэрозольным распылением, термообработку покрытия (Патент RU 2139902 C1, кл. C09D 127/12, 20.10.99).

Недостатком указанного способа является то, что при нанесении состава методом аэрозольного распыления невозможно добиться получения одинакового по толщине и равномерного по эксплуатационным свойствам покрытия. Кроме того, при аэрозольном распылении в качестве носителя эпилама используют фреон, запрещенный к применению в открытой атмосфере. Способ также не применим для создания антифрикционных покрытий на изделиях с большими габаритами.

Техническим результатом предлагаемого изобретения является повышение экологической безопасности и расширение технологических возможностей способа, а также улучшение триботехнических свойств полимерного антифрикционного покрытия.

Данный результат достигается тем, что в способе получения полимерного антифрикционного покрытия на поверхности изделия, включающем обработку поверхности очищающим агентом, сушку, нанесение на поверхность эпилама - раствора фторорганического поверхностно-активного вещества (Фтор-ПАВ) - перфторполиоксиалкиленового или перфторированного соединения полиалкиленоксида направленным потоком газа и термофиксацию покрытия, после сушки дополнительно производят нагрев поверхности до температуры, превышающей температуру кипения эпилама, нанесение раствора Фтор-ПАВ осуществляют направленным и закрученным вокруг своей продольной оси потоком газа, подаваемого с расходом 30-300 г/с при расходе эпилама 5-15 г/с, а в качестве газа используют газ, выбранный из группы, включающей воздух, азот и инертный газ. При этом эпилам вводят в поток газа эжекторным устройством, закрученный вокруг своей продольной оси поток газа создают посредством шнека, а направленный поток газа получают с помощью сверхзвукового сопла.

Эпиламы представляют собой составы, содержащие фторорганические поверхностно-активные вещества (Фтор-ПАВ) - перфторполиоксиалкиленовые или перфторированные соединения полиалкиленоксида и органический растворитель.

В качестве растворителя используют перфторметилциклогексан (ПФМЦГ), спирты, трихлорэтилен, тетрахлорэтилен, хладоны, фреоны и т.д.

В качестве эпиламов могут быть использованы: Автокон - 0,5, Автокон - 20, представляющие собой растворы перфторкислоты марки 6 МФК-180 в перфторметилциклогексане (ПФМЦГ) или хладоне 350; Амидофен (см. Промышленные фторорганические продукты: Справ. изд./Б.Н.Максимов, В.Г.Барабанов, И.Л.Серушкин и др. - Изд. 2-е, пер. и доп. - СПб: Химия, 1996. - С.456-458); 6СФК-180-05, 6СФК-180-20, 6СФК-180-50 (см. Патент RU 2278875 27.06.2006); Полизам 05, Полизам 20, Эфрен-1, Эфрен-2 (см. Патент RU 2280051 20.07.2006.) и т.д.

Отличительной особенностью предложенного способа является то, что нанесение антифрикционного состава на обрабатываемую поверхность производят с помощью сверхзвукового двухфазного потока газа и эпилама, закрученного вокруг своей продольной оси и создающего каплям эпилама кинетическую энергию, пропорциональную квадрату скорости потока. Введение эпилама в поток газа с помощью эжектора и последующая закрутка потока посредством шнека дает возможность добиться равномерного распределения капель эпилама в потоке газа. Наличие вращательной составляющей скорости потока позволяет выполнять обработку труднодоступных закрытых полостей изделий за счет центробежных сил, перемещающих капли эпилама к периферии потока. Осевая составляющая потока перемещает капли эпилама вдоль обрабатываемой поверхности. Таким образом, двухфазный поток, имеющий сложное поступательно-вращательное движение, позволяет равномерно обработать поверхность и одновременно улучшить качество обработки за счет наличия у капель эпилама высокой скорости, позволяющей при ударе о нагретую поверхность внедрить Фтор-ПАВ в поры и микротрещины материала.

В момент удара капель эпилама о поверхность, нагретую выше его температуры кипения, происходит местное повышение давления и концентрации Фтор-ПАВ в зоне контакта, обусловленное испарением растворителя, что также способствует проникновению Фтор-ПАВ в глубинные слои материала изделия. В свою очередь использование в качестве носителя эпилама воздуха, азота или инертного газа значительно повышает экологическую безопасность способа.

Фтор-ПАВ адсорбируется поверхностью и образует на ней тонкую (около 30-50Å) пленку посредством хемосорбиционных и химических связей. Кроме того, в результате эпиламирования уменьшается электрический потенциал поверхности материала. В результате этого явления при обтекании эпиламированной поверхности газом или жидкостью не происходит образования пограничного слоя в соответствии с известной физической моделью вследствие отсутствия электромагнитных связей между молекулами твердой поверхности и молекулами газа или жидкости. Практический результат указанного явления реализуется в уменьшении потерь на трение при обтекании твердых поверхностей и, соответственно, в увеличении проходных сечений каналов на величину толщины пограничного слоя вытеснения.

Предложенный способ позволяет получать антифрикционное покрытие на открытых и закрытых поверхностях изделий, имеющих большие размеры.

По результатам экспериментов оптимальное соотношение массового расхода эпилама к расходу газа находится в пределах 0,05-0,2. При величинах соотношения расходов менее 0,05 процесс эпиламирования требует увеличения технологического времени для получения антифрикционного покрытия с высокими триботехническими свойствами. В случае превышения соотношения расходов величины 0,2 имеет место увеличение расхода эпилама без дальнейшего повышения качества покрытия.

Подготовку поверхности к нанесению антифрикционного состава эпилама производят по известной технологии.

В качестве очищающих агентов при подготовке поверхности могут быть использованы: ацетон, уайт-спирит, бензин, нефрас, спирты, ПМФЦГ, хладоны и т.д. Сушку очищенной поверхности производят при температуре 20-120°С.

В качестве инертного газа может быть использован гелий, неон, аргон, криптон, ксенон или радон.

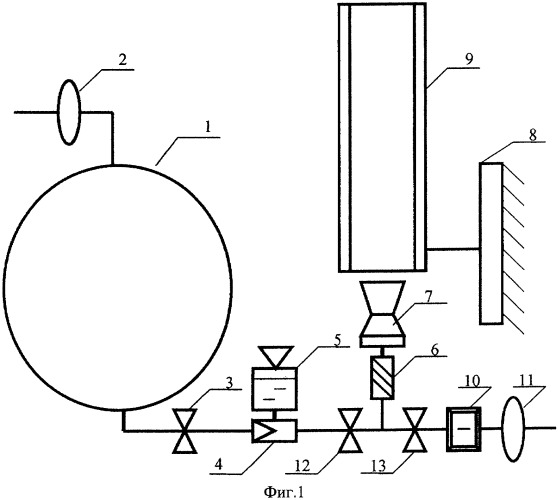

На фиг.1 схематически изображена установка для реализации заявляемого способа при нанесении антифрикционного состава на каналы лопаток турбин и внутренние поверхности труб.

Установка состоит из ресивера 1 емкостью 100 литров, соединенного впускным трубопроводом с компрессором 2. На выходном трубопроводе установлен электромагнитный клапан 3, эжекторное устройство 4 для осуществления впрыска и распыления эпилама из расходного бачка 5, устройство 6 для закручивания двухфазного потока газа и эпилама, включающее в себя шнек, заключенный в корпус. Для формирования направленного двухфазного потока предназначено сверхзвуковое сопло Лаваля 7. На платформе 8 закреплено испытуемое изделие 9. В состав установки входит нагревающее устройство, состоящее из промышленного фена 10 и компрессора 11. Переключение режимов работы установки (нагрев изделия или нанесение антифрикционного покрытия) осуществляется электромагнитными клапанами 12 и 13.

Для управления работой установки и обработки получаемых данных используется компьютер.

Предложенный способ реализуют следующим образом.

Ресивер 1 заполняется газом (азот, инертный газ, или воздух) до давления 8 атмосфер. Установка приводится в состояние «нагрев», для чего клапан 12 закрывается, а клапан 13 открывается.

Обработанное очищающим агентом и высушенное изделие 9, закрепляется на платформе 8 и продувается нагретым воздухом, подаваемым через промышленный фен 10 от компрессора 11. Время нагрева устанавливается экспериментально и составляет для данной установки 100 секунд. Нагрев изделия производится до температуры, превышающей температуру кипения эпилама, в среднем до 60-90°С. Контроль температуры осуществляется тепловизором.

После проведения нагрева продувка выключается и производится выдержка в течение 60-100 секунд с целью выравнивания поля температур изделия.

По достижении средней температуры поверхности изделия в пределах 50-60°С закрывается клапан 13 и открываются клапаны 3 и 12, при этом производится истечение газа из ресивера со скоростью 30-300 г/с в зависимости от обрабатываемого изделия.

В процессе истечения газа из ресивера производится впрыск эпилама в поток газа эжектором 4 из расходного бачка 5 со скоростью 5-15 г/с.

Двухфазный поток газа и эпилама, созданный в эжекторе, проходит через устройство для закручивания потока 6, состоящее из установленного в корпус шнека и присоединительных штуцеров, и затем попадает в сверхзвуковое сопло Лаваля 7, направляющее закрученный поток во внутренний канал изделия. Время обработки составляет 10-20 с.

Под воздействием центробежных сил капли эпилама попадают на стенку, а поток газа перемещает неиспарившиеся капли эпилама к выходному сечению изделия.

При попадании капель эпилама на разогретую стенку растворитель частично переходит в газообразное состояние. При этом происходит интенсификация проникновения Фтор-ПАВ в слои материала изделия в связи с наличием местных гидроударов, происходящих в момент касания капель эпилама с нагретой стенкой. Величина гидроударов обусловлена высокой кинетической энергией капель, пропорциональной массе капель и их квадрату скорости, превышающей скорость звука при наличии сверхкритического перепада давления между давлением газа на входе в сопло Лаваля и давлением окружающей среды.

После нанесения покрытия и его термофиксации при температуре 40-70°С в течение 30-90 мин проводится продувка изделия воздухом с целью расчета параметра, определяющего гидравлические потери во внутренних каналах изделия. В качестве указанного параметра выбрана и рассчитывается эквивалентная площадь внутренних отверстий (каналов), являющаяся оценкой их пропускной способности.

Методика оценки пропускной способности сквозных проходных каналов изделий при их продувке газом является одной из сложных проблем в газодинамике. Одним из решений указанной проблемы является продувка изделия газом из ресивера и расчет его расхода при сверхкритическом перепаде между давлением в ресивере и в окружающей среде. Для предложенного способа в качестве оценки пропускной способности проходных каналов (в общем случае каналов сложной формы) является «эквивалентная площадь», условно соответствующая площади проходного сечения дроссельной шайбы, имеющей гидравлическое сопротивление, равное гидравлическому сопротивлению испытуемого изделия. Указанная методика запатентована (патент RU 2303778 27.07.2007) одним из соавторов предлагаемого изобретения.

Эквивалентная площадь F вычисляется по формуле:

где - является постоянной величиной для конкретной испытательной системы,

P1 - давление в ресивере в начальный момент времени t1 продувки,

P2 - давление в ресивере в конечный момент t2 продувки,

t1 - начальный момент времени продувки,

t2 - конечный момент времени продувки,

V - объем ресивера,

Т - текущая температура газа в ресивере,

R - газовая постоянная,

m - постоянная для газа, используемого в эксперименте, являющаяся функцией показателя адиабаты для данного газа.

Пример 1

В качестве объекта испытания использованы 5 охлаждаемых лопаток турбины.

Каждая из 5 лопаток, обработанных различными очищающими агентами и высушенных при температурах в диапазоне 20-120°С, закреплялась на платформе 8 (фиг.1), нагревалась до температуры 60°С и обрабатывалась по приведенной выше методике. Впрыск эпилама «Автокон-20» при его расходе 5 г/с производился эжекторным устройством 4 в поток гелия, подаваемого с расходом 30 г/с из ресивера 1. Полученный двухфазный поток, состоящий из гелия и эпилама, закручивался вокруг продольной оси шнеком 6 и направлялся сверхзвуковым соплом 7 во внутренние каналы лопатки. После нанесения эпилама в течение 10 с, полученное покрытие подвергалось термофиксации в течение 30-90 мин. После продувки лопаток воздухом рассчитывалась эквивалентная площадь каналов каждой лопатки по формуле (1).

С целью проведения математической обработки результатов экспериментов продувка проведена 30 раз до нанесения эпилама и 30 раз после эпиламирования.

Результаты вычислений представлены в таблице 1.

Пример 2

В качестве объекта испытания использованы стальные трубы диаметром 20 мм и длиной 200 мм. Предварительно трубы проливались водой на гидростенде и продувались воздухом с целью оценки гидравлических потерь при протекании жидкости и газа.

Каждая из 5 стальных труб обрабатывалась, как в примере 1, но впрыск эпилама «Автокон-0,5» при расходе 10 г/с производился в поток азота, подаваемого с расходом 165 г/с из ресивера 1. После продувки труб воздухом рассчитывалась эквивалентная площадь внутренних отверстий труб по формуле (1).

С целью проведения математической обработки результатов экспериментов продувка проведена 30 раз до нанесения эпилама и 30 раз после эпиламирования.

Результаты вычислений представлены в таблице 2.

С целью оценки гидравлических потерь в трубах при истечении жидкости (воды) до и после эпиламирования проводилась проливка труб водой на гидростенде, по полученным данным рассчитывался расход воды при фиксированном перепаде давления. Результаты испытаний приведены в таблице 3.

Пример 3

5 стальных труб диаметром 20 мм и длиной 200 мм, предварительно пролитых водой и продутых воздухом, обрабатывались, как в примере 2, но впрыск эпилама «Полизам-20» при расходе 15 г/с производился в поток воздуха, подаваемого со скоростью 300 г/с из ресивера 1. После продувки труб воздухом рассчитывалась эквивалентная площадь сквозных отверстий.

Результаты вычислений представлены в таблице 2. Результаты расхода воды до нанесения антифрикционного покрытия и после представлены в таблице 3.

Пример 4

5 охлаждаемых лопаток турбины обрабатывались, как в примере 1, но впрыск эпилама «Автокон-0,5» при расходе 4 г/с производился в поток аргона, подаваемого с расходом 28 г/с из ресивера 1. После продувки лопаток воздухом рассчитывалась эквивалентная площадь каналов по формуле (1).

Результаты вычислений представлены в таблице 1.

Пример 5.

5 стальных труб диаметром 20 мм и длиной 200 мм обрабатывались, как в примере 2, но впрыск эпилама «Эфрен-1» при расходе 16 г/с производился в поток воздуха, подаваемого с расходом 305 г/с из ресивера 1. После продувки труб воздухом рассчитывалась эквивалентная площадь сквозных отверстий по формуле (1).

Результаты вычислений представлены в таблице 2.

По результатам математической обработки разница в полученных данных до и после нанесения эпилама является значимой (превышает погрешность измерений и расчета), что может объясняться уменьшением потерь на трение. Относительно небольшая величина увеличения пропускной способности внутренних каналов лопаток и труб в результате эпиламирования поверхности обусловлена тем, что в суммарной величине гидравлических потерь при протекании газа во внутренних каналах лопатки и трубопроводах потери на трение составляют также относительно небольшую величину по сравнению с другими потерями.

По результатам математической обработки полученных данных до нанесения антифрикционного состава на внутренние поверхности стальных труб и после нанесения разница расходов воды превышает суммарную погрешность измерений, что может объясняться увеличением площади сечения труб за счет уменьшения толщины пограничного слоя в результате эпиламирования внутренней поверхности труб.

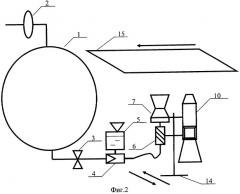

Для апробации предлагаемого способа при получении антифрикционного покрытия на открытых поверхностях была изготовлена установка, структурно-технологическая схема которой представлена на фиг.2. В качестве объекта испытания были использованы пластины с предельным размером 600×900 мм.

Установка состоит из ресивера 1 емкостью 100 литров, соединенного впускным трубопроводом с компрессором 2. На выходном трубопроводе установлен электромагнитный клапан 3, эжекторное устройство 4 для осуществления впрыска и распыления эпилама из расходного бачка 5, устройство 6 для закручивания двухфазного потока газа и эпилама, включающее в себя шнек, заключенный в корпус. Для формирования направленной струи предназначено сверхзвуковое сопло Лаваля 7. В состав установки входит промышленный тепловой фен 10 мощностью 2 кВт.

Сопло Лаваля с устройством для закрутки потока и фен конструктивно объединены в один блок, закрепленный на платформе 14, имеющей возможность поступательно-возвратного перемещения (сканирования). Пластина 15 закреплена с возможностью линейного перемещения перпендикулярно направлению перемещения указанного блока.

Для управления работой установки и обработки получаемых данных используется компьютер.

Способ получения антифрикционного полимерного покрытия на плоской поверхности изделия реализуется следующим образом.

Ресивер 1 заполняется воздухом, азотом или инертным газом до давления 8 атмосфер. Установка приводится в состояние «пуск», при этом включается промышленный фен 10 в положение «нагрев», открывается клапан 3, платформа 14 приводится в состояние сканирования и пластина 15 перемещается перпендикулярно движению платформы. Скорости сканирования и перемещения пластины могут меняться в пределах от 10 до 100 мм/сек.

В процессе работы установки происходит нагрев поверхности пластины до температуры 50-70°С. Контроль температуры осуществляется тепловизором. После открытия клапана 3 происходит истечение газа из ресивера. В процессе истечения газа производится эжектирование эпилама из расходного бачка 5 в поток газа.

Двухфазный поток газа и эпилама, созданный в эжекторе 4, проходит через устройство для закручивания потока 6, состоящее из установленного в корпус шнека и присоединительных штуцеров, попадает в сверхзвуковое сопло Лаваля 7. Сверхзвуковая двухфазная струя, истекающая из сопла, сталкивается с нагретой поверхностью пластины.

Для представленной установки расход газа может меняться в пределах 30-300 г/сек, а расход вводимого через эжектор в поток эпилама может меняться в пределах 2-60 г/сек.

Пример 6

В качестве объекта испытания выбрана пластина из нержавеющей стали Х18Н9Т размером 200×400 мм и толщиной 1 мм.

На пластину, поверхности которой предварительно обработаны бензином Б-70 и высушены при температуре 100-120°С, наносили эпилам «Автокон-0,5» по приведенной выше методике (см. фиг.2). Впрыск эпилама при его расходе 5 г/с производился эжекторным устройством 4 в поток азота, подаваемого с расходом 30 г/с из ресивера 1. Полученный двухфазный поток, состоящий из азота и эпилама, закручивался вокруг продольной оси шнеком 6 и направлялся сверхзвуковым соплом 7 на поверхность пластины 15. В процессе эксперимента пластина перемещалась со скоростью 20 мм/сек, а платформа с соплом и феном перемещалась по поступательно-возвратной траектории со скоростью 50 мм/сек. После нанесения эпилама полученное покрытие подвергалось термофиксации в течение 30-90 мин. Пластина эпиламировалась с обеих сторон.

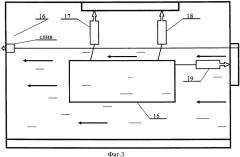

С целью оценки влияния нанесенного антифрикционного покрытия на сопротивление обтеканию пластины на гидродинамической установке (фиг.3.) производилось изучение зависимости сопротивления обтеканию до эпиламирования пластины и после в зависимости от скорости обтекания.

Установка состоит из открытой емкости 16, заполненной водой. Внутри емкости организован проток воды с расходом, обеспечивающим скорость обтекания испытуемой пластины 15 в пределах от 1 м/сек до 5 м/сек. Устройства подачи и слива воды обеспечивают равномерную скорость обтекания контура пластины и постоянный уровень воды при проведении эксперимента. Пластина подвешена на гибких лентах, соединенных через тензодатчики 17 и 18 с верхней опорой. Для измерения силы сопротивления пластины при ее обтекании водой в горизонтальной плоскости пластина соединена через гибкую ленту с тензодатчиком 19. Данные измерений тензодатчиками и расход воды, необходимый для вычисления скорости обтекания пластины водой, передаются на компьютер, где производится математическая обработка результатов испытаний.

Результаты испытания представлены в таблице 4.

По результатам математической обработки полученных данных до нанесения покрытия на пластину и после его нанесения разница сопротивления обтеканию пластины превышает суммарную погрешность измерений, что может объясняться уменьшением напряжения трения на поверхности пластины за счет изменения структуры пограничного слоя в результате эпиламирования поверхностей пластины.

Использование предложенного способа позволяет получать антифрикционные полимерные покрытия с высокими триботехническими свойствами на поверхности изделий с большими габаритами.

| Таблица 1 | ||

| № лопатки по примерам | Эквивалентная площадь каналов лопатки, осредненная по результатам 30 испытаний, до нанесения антифрикционного покрытия, мм2 | Эквивалентная площадь каналов лопатки, осредненная по результатам 30 испытаний, после нанесения антифрикционного покрытия, мм2 |

| Пример 1 | ||

| 1 | 22,4 | 23,5 |

| 2 | 22,1 | 23,1 |

| 3 | 22,3 | 23,4 |

| 4 | 22,2 | 23,1 |

| 5 | 22,5 | 23,6 |

| Пример 4 | ||

| 1 | 22,4 | 22,8 |

| 2 | 22,1 | 22,5 |

| 3 | 22,3 | 22,7 |

| 4 | 22,2 | 22,6 |

| 5 | 22,5 | 22,9 |

| Прототип | ||

| 1 | 22,4 | 22,7 |

| 2 | 22,1 | 22,4 |

| 3 | 22,3 | 22,5 |

| 4 | 22,2 | 22,5 |

| 5 | 22,5 | 22,8 |

| Таблица 2 | ||

| № стальной трубы по примерам | Эквивалентная площадь каналов труб, осредненная по результатам 30 испытаний, до нанесения антифрикционного покрытия, мм2 | Эквивалентная площадь каналов труб, осредненная по результатам 30 испытаний, после нанесения антифрикционного покрытия, мм2 |

| Пример 2 | ||

| 1 | 224 | 235 |

| 2 | 221 | 231 |

| 3 | 223 | 234 |

| 4 | 222 | 231 |

| 5 | 225 | 236 |

| Пример 3 | ||

| 1 | 224 | 236 |

| 2 | 221 | 233 |

| 3 | 223 | 235 |

| 4 | 222 | 234 |

| 5 | 225 | 237 |

| Пример 5 | ||

| 1 | 224 | 235 |

| 2 | 221 | 232 |

| 3 | 223 | 233 |

| 4 | 222 | 231 |

| 5 | 225 | 236 |

| Прототип | ||

| 1 | 224 | 228 |

| 2 | 221 | 226 |

| 3 | 223 | 228 |

| 4 | 222 | 227 |

| 5 | 225 | 229 |

| Таблица 3 | ||

| № трубы по примерам | Расход воды при давлении на входе в трубу 5 кгс/см2 до нанесения антифрикционного покрытия, г/с | Расход воды при давлении на входе в трубу 5 кгс/см2 после нанесения антифрикционного покрытия, г/с |

| Пример 2 | ||

| 1 | 9390 | 9570 |

| 2 | 9320 | 9490 |

| 3 | 9350 | 9530 |

| 4 | 9360 | 9550 |

| 5 | 9380 | 9560 |

| Пример 3 | ||

| 1 | 9390 | 9610 |

| 2 | 9320 | 9520 |

| 3 | 9350 | 9600 |

| 4 | 9360 | 9620 |

| 5 | 9380 | 9630 |

| Пример 5 | ||

| 1 | 9390 | 9560 |

| 2 | 9320 | 9480 |

| 3 | 9350 | 9520 |

| 4 | 9360 | 9540 |

| 5 | 9380 | 9550 |

| Прототип | ||

| 1 | 9390 | 9480 |

| 2 | 9320 | 9440 |

| 3 | 9350 | 9450 |

| 4 | 9360 | 9460 |

| 5 | 9380 | 9470 |

| Таблица 4 | |||

| Скорость обтекания пластины, м/сек | Сила сопротивления при обтекании пластины до нанесения антифрикционного покрытия на поверхности пластины, г | Сила сопротивления при обтекании пластины после нанесения антифрикционного покрытия на поверхности пластины, г | |

| по изобретению | по прототипу | ||

| 1 | 350 | 332 | 344 |

| 2 | 890 | 801 | 850 |

| 3 | 3200 | 2976 | 3060 |

| 4 | 5600 | 5152 | 5405 |

| 5 | 8750 | 7962 | 8360 |

1. Способ получения полимерного антифрикционного покрытия на поверхности изделия, включающий обработку поверхности очищающим агентом, сушку, нанесение на поверхность эпилама - раствора фторорганического поверхностно-активного вещества (Фтор-ПАВ) - перфторполиоксиалкиленового или перфторированного соединения полиалкиленоксида направленным потоком газа, термофиксацию покрытия, отличающийся тем, что после сушки дополнительно производят нагрев поверхности до температуры, превышающей температуру кипения эпилама, нанесение раствора Фтор-ПАВ осуществляют направленным и закрученным вокруг своей продольной оси потоком газа, подаваемого с расходом 30-300 г/с, при расходе эпилама 5-15 г/с, а в качестве газа используют газ, выбранный из группы, включающей воздух, азот и инертный газ.

2. Способ по п.1, отличающийся тем, что эпилам вводят в поток газа эжекторным устройством.

3. Способ по п.1, отличающийся тем, что закрученный вокруг своей продольной оси поток газа создают посредством шнека.

4. Способ по п.1, отличающийся тем, что направленный поток газа получают с помощью сверхзвукового сопла.