Способ и устройство для плазменной обработки тела вращения

Иллюстрации

Показать всеИзобретение относится к способу и устройству для плазменной обработки тела вращения и может найти применение при упрочнении железнодорожных колес. Плазменное упрочнение осуществляют плазмотроном с преобразователем потока рабочего газа, имеющим щелевое выходное отверстие. Торцевая поверхность преобразователя потока выполнена по форме обрабатываемого изделия. В процессе обработки щелевое отверстие располагают под углом α=30-60° к образующей торцевой поверхности преобразователя потока рабочего газа. Обработку ведут с перекрытием полосы обработки, длина которого l≥h·tgα, где h - ширина полосы обработки. Упомянутое расположение щелевого отверстия позволяет значительно уменьшить растягивающие напряжения в каждом из радиальных сечений места перекрытия и получить высокое качество упрочненной поверхности. 2 н.п. ф-лы, 2 ил.

Реферат

Изобретение относится к плазменной обработке изделий, в частности к способам и устройствам для плазменного упрочнения железнодорожных колес.

Известно устройство для плазменной поверхностной закалки [1] плазмотроном с секционированной вставкой.

Недостатком известного устройства является невозможность его использования для упрочнения изделий с получением обработанной поверхности, имеющей однородные свойства по износостойкости и контактно-усталостной выносливости.

Известно устройство для закалки широкой полосой, в котором применено переменное магнитное поле для увеличения линейного размера струи в одном направлении. Горение дуги происходит в щели, которой заканчивается выходной электрод и по которой анодное пятно перемещается под действием магнитного поля [2]. Устройство может использоваться только для плоских поверхностей, а потому неприменимо для упрочнения изделий со сложной поверхностью.

Известно устройство для плазменной обработки изделия, содержащее систему подачи рабочего газа, электроды, один из которых выполнен выходным с внутренним каналом, и щель для выхода рабочего газа. Устройство снабжено преобразователем потока рабочего газа, соединенным с выходным электродом и образующим с ним общий внутренний канал переменного сечения. Торцевая поверхность преобразователя потока рабочего газа выполнена по форме обрабатываемого изделия, а щель выхода рабочего газа образована выходным отверстием преобразователя [3].

Известное устройство позволяет обрабатывать изделие, имеющее сложную конфигурацию поверхности, однако, из-за выходного отверстия преобразователя в виде простой прямоугольной щели трудно получить обработанную поверхность с однородными прочностными свойствами, в частности у гребней железнодорожных колес.

Наиболее близким по технической сущности и достигаемому эффекту к описываемому изобретению является устройство для плазменной обработки, которое содержит выходной электрод с внутренним каналом и преобразователь потока рабочего газа с торцевой поверхностью, выполненной по форме рабочей части гребня с выкружкой железнодорожного колеса. Щелевое отверстие в области, соответствующей рабочей поверхности гребня, выполнено с постоянной шириной, а в области перехода гребня в выкружку и в области выкружки оно выполнено плавно расширяющимся. Щелевое отверстие расположено по образующей поверхности преобразователя потока рабочего газа [4]. Известное устройство позволяет упрочнить рабочую поверхность гребня железнодорожного колеса, включая выкружку, с получением упрочненной поверхности, имеющей однородные свойства по износостойкости и контактно-усталостной выносливости. Это устройство реализует способ плазменного упрочнения железнодорожных колес. Однако у этих способа и устройства, используемых при плазменной обработке тел вращения типа железнодорожных колес с замыканием полосы упрочнения на ранее обработанной поверхности в узкой области окончания процесса, неизбежно возникает зона, которая характеризуется пониженной твердостью металла и наличием растягивающих напряжений. Вследствие этого, в совокупности с высокими растягивающими напряжениями, возникающими в бандаже вследствие его монтажа на колесный центр, суммарные напряжения могут превысить предел хрупкой прочности стали и вызвать разрыв бандажа.

Поэтому решаемой задачей является повышение качества плазменной обработки за счет минимизации зоны с пониженной твердостью металла и растягивающими напряжениями в каждом из радиальных сечений места перекрытия.

Это достигается тем, что в способе плазменной обработки рабочей поверхности тела вращения, включающем вращение обрабатываемого тела и плазменную обработку его поверхности неподвижным плазмотроном с преобразователем потока рабочего газа, торцевая поверхность которого выполнена по форме обрабатываемой поверхности и имеет щелевое выходное отверстие, обработку ведут с перекрытием полосы обработки, длиной l≥h·tgα, где h - ширина полосы обработки. В устройстве плазменной обработки рабочей поверхности тела вращения, состоящем из плазмотрона и преобразователя потока рабочего газа, торцевая поверхность которого выполнена по форме обрабатываемой поверхности и имеет щелевое выходное отверстие, выполненное под углом α=30-60° к образующей торцевой поверхности преобразователя потока рабочего газа.

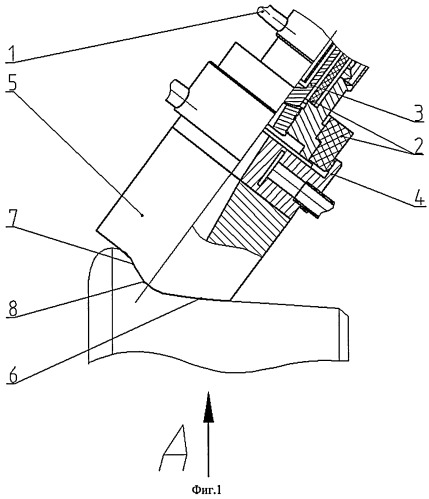

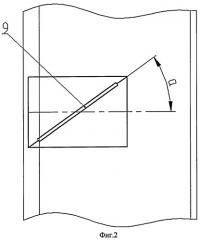

На фиг.1 показан общий вид устройства, на фиг.2 - вид по стрелке А на щелевое отверстие преобразователя потока рабочего газа.

Устройство содержит плазмотрон, состоящий из системы подачи рабочего газа 1, изолятора 2, электродов 3 и 4. Электрод 4 является выходным. Устройство также имеет преобразователь потока рабочего газа 5 с торцевой поверхностью 6, выполненной по форме обрабатываемого изделия. Если необходимо обрабатывать не всю поверхность колеса, а только ее часть, т.е. содержащую рабочую часть гребня 7 и выкружку 8, то торцевая поверхность 6 преобразователя потока рабочего газа выполнена по форме рабочей части гребня с выкружкой железнодорожного колеса. Щелевое отверстие 9 выполнено под углом α=30-60° к образующей торцевой поверхности 6 преобразователя потока рабочего газа 5. При α<30° эффект незначителен, возрастает вероятность разрыва бандажа из-за высоких растягивающих напряжений в месте перекрытия. При α>60° длина щели настолько увеличивается по сравнению с шириной h полосы обработки, что приводит к значительным тепловым вложениям и общему перегреву обрабатываемого изделия, в конкретном случае, железнодорожного колеса, и увеличению тепловых потерь в преобразователе потока рабочего газа из-за необходимого увеличения его длины. Наиболее оптимальным углом является α=45°.

При работе устройства одним из известных способов возбуждается дуга между электродами 3 и 4. Рабочий газ последовательно проходит через разрядный промежуток, выходной электрод 4 и преобразователь потока рабочего газа 5 и производит нагрев рабочей поверхности обрабатываемого железнодорожного колеса. В процессе обработки преобразователь потока рабочего газа 5 устанавливают с зазором 2 мм относительно обрабатываемой поверхности. Вследствие относительного перемещения колеса и плазмотрона происходит обработка всего колеса.

Примеры конкретного выполнения.

Пример 1. Способ реализуют устройством, показанным на фиг.1. Проводили плазменное упрочнение поверхности гребня бандажа из стали типа 60Г локомотивной колесной пары диаметром 1250 мм. Обработку проводили при работе плазмотрона на постоянном токе прямой полярности с мощностью дуги 43 кВт, линейной скоростью вращения колесной пары 280 мм/мин (плазменное устройство неподвижно), расходом плазмообразующего газа (азот) 1,8 г/сек. Обработку вели с перекрытием начала полосы упрочнения. Выходное щелевое отверстие 9 плазменного устройства располагали под углом α=45° к образующей обрабатываемой поверхности, длину перекрытия l выбирали равной 40 мм. Такая обработка позволила минимизировать зону с пониженной твердостью металла и наличием высоких растягивающих напряжений в каждом из радиальных сечений места перекрытия.

Расположение щелевого отверстия 9 в процессе обработки под углом α=30-60° (оптимальный угол составляет 45°) к образующей обрабатываемой поверхности позволяет значительно уменьшить растягивающие напряжения в каждом из радиальных сечений места перекрытия, а следовательно, получить высокое качество упрочненной поверхности.

Пример 2. Способ реализуют устройством, показанным на фиг.1. Проводили плазменное разупрочнение (отпуск) поверхности гребня бандажа из стали типа 60Г локомотивной колесной пары диаметром 1250 мм. Обработку проводили при работе плазмотрона на постоянном токе прямой полярности с мощностью дуги 30 кВт, линейной скоростью вращения колесной пары 280 мм/мин (плазменное устройство неподвижно), расходом плазмообразующего газа (азот) 1,8 г/сек. Обработку вели с перекрытием начала полосы разупрочнения. Выходное щелевое отверстие 9 плазменного устройства располагали под углом α=45° к образующей обрабатываемой поверхности, длину перекрытия l выбирали равной 40 мм. После такой обработки снижается твердость поверхности, что позволило проводить обточку колеса по профилю на имеющемся оборудовании со снижением сил резания, что позволяет увеличить ресурс работы оборудования и режущего инструмента.

1. Способ плазменной обработки рабочей поверхности тела вращения, включающий вращение обрабатываемого тела и плазменную обработку его поверхности неподвижным плазмотроном с преобразователем потока рабочего газа, торцевая поверхность которого выполнена по форме обрабатываемой поверхности и имеет щелевое выходное отверстие, отличающийся тем, что обработку ведут с перекрытием полосы обработки длиной l>h·tgα, где h - ширина полосы обработки, и используют плазмотрон с преобразователем потока рабочего газа, щелевое отверстие которого расположено под углом α=30-60° к образующей его торцевой поверхности.

2. Устройство плазменной обработки рабочей поверхности тела вращения, состоящее из плазмотрона и преобразователя потока рабочего газа, торцевая поверхность которого выполнена по форме обрабатываемой поверхности и имеет щелевое выходное отверстие, отличающееся тем, что щелевое отверстие выполнено под углом α=30-60° к образующей торцевой поверхности преобразователя потока рабочего газа.