Гидравлическое устройство

Иллюстрации

Показать всеИзобретение относится к механизму компенсации давления для роторного механизма, на который действует нагрузка давления. Гидравлическое устройство содержит героторный узел (30) со статором (31) и ротором (32), имеющими взаимодействующие зубья, определяющие героторные камеры, коллектор (40) с каналами (55, 56), находящимися в гидравлическом сообщении с героторными камерами и уравновешивающий механизм (60) давления, который определяет напорную камеру (65) и полость селективного клапана (70), гидравлически соединенную с напорной камерой. Полость селективного клапана (70) имеет первое отверстие, сообщающееся с первым отверстием (51) в гидросистеме, и второе отверстие, сообщающееся со вторым отверстием (52) в гидросистеме, и шарик, расположенный в полости селективного клапана (70). Шарик выполнен с возможностью перемещения в полости селективного клапана (70) для уплотнения одного из отверстий при появлении относительного давления на втором из отверстий для подачи давления в напорную камеру и компенсации давления в устройстве. Изобретение направлено на увеличение эффективности работы двигателя за счет смещения планетарного ротора к коллектору. 4 з.п. ф-лы, 14 ил.

Реферат

Уровень техники

Настоящее изобретение относится к механизму компенсации давления для роторного механизма, на который действует нагрузка давления. Настоящее изобретение будет описано в его предпочтительном варианте двунаправленного распределительного клапана для двигателя героторного типа.

Героторные двигатели имеют дисбалансы давления. Эти дисбалансы типично вызываются селективным сжатием используемых в них героторных камер, а также повышением давления в устройстве, обусловленным его соединениями с рабочими отверстиями, обычно напорным и возвратным. Это справедливо, независимо от того, имеет ли устройство роторный клапан, отдельный вращающийся клапан, отдельный планетарный клапан или другое устройство. В течение многих лет героторные двигатели модифицировались из-за такого дисбаланса давления. Примеры двигателей и механизмов компенсации давления приведены в патенте США № 4717320 компании White под названием «Уравновешивающая пластина героторного двигателя»; в патенте США № 4940401 компании White под названием «Циркуляция смазочной жидкости с использованием насоса с дистанционным клапаном с двунаправленным потоком»; в патенте США № 6074188 компании White под названием «Многопластинчатый клапан гидродвигателя»; и в патенте США № 4976594 компании Bernstrom под названием «Героторный двигатель и усовершенствованное уравновешивание давления». (См. также патент США №6257853 компании White под названием «Гидравлический двигатель с коллектором для компенсации давления»). В каждом их этих устройств тем или иным образом компенсируется разная степень повышения давления в них. Говоря упрощенно, в патенте США 4717320 - путем наклона уравновешивающей пластины назад к ротору; в патенте США 4940401 - за счет наличия поршневого клапана для перемещения жидкости в двух направлениях во внутреннюю полость и из нее; и в патенте США 6074188 - за счет наличия обратных шаровых клапанов для создания свободного ламинарного потока к каналу, имеющему наименьшее давление. В патенте США 6257853 описано устройство с задним расположением отверстий, которое содержит пластину компенсации давления между коллектором и пластиной отверстий, и в патенте США 4976594 на имя Bernstrom описан стационарный клапанный элемент, который смещает звездообразный элемент относительно стационарного клапанного элемента.

Каждый из этих двигателей по своему достаточно сложен как по конструкции, так и в производстве и эксплуатации. Кроме того, из-за задержек в подъеме давления имеется соответствующая задержка в работе большинства этих устройств. Это особенно критично при работе на малых оборотах с низким объемом при высоком крутящем моменте и при смене направления.

Задачей изобретения является увеличение эффективности работы двигателя за счет смещения планетарного ротора к коллектору.

Раскрытие изобретения

Таким образом, предложено гидравлическое устройство, содержащее героторный узел, содержащий статор и ротор, имеющие взаимодействующие зубья, определяющие героторные камеры, причем ротор вращается и совершает планетарное движение относительно статора, когда в героторные камеры направляется гидравлическая жидкость, при этом героторные камеры сообщаются с первым отверстием в гидросистеме и со вторым отверстием в гидросистеме, коллектор, расположенный на первой стороне героторного узла, при этом коллектор содержит каналы, находящиеся в гидравлическом сообщении с героторными камерами, первым отверстием в гидросистеме и вторым отверстием в гидросистеме, качающийся стержень, соединенный с ротором, уравновешивающий механизм давления, расположенный на второй стороне героторной части, противоположной относительно первой стороны, при этом уравновешивающий механизм давления определяет напорную камеру и полость селективного клапана, гидравлически соединенную с напорной камерой, при этом полость селективного клапана имеет первое отверстие, сообщающееся с первым отверстием в гидросистеме, и второе отверстие, сообщающееся со вторым отверстием в гидросистеме, и шарик, расположенный в полости селективного клапана, при этом шарик выполнен с возможностью перемещения в полости селективного клапана для уплотнения одного из отверстий при появлении относительного давления на втором из отверстий для подачи давления в напорную камеру и компенсации давления в устройстве.

Уравновешивающий механизм давления предпочтительно содержит первую пластину, прикрепленную ко второй пластине, при этом напорная камера расположена между первой пластиной и второй пластиной.

Ротор предпочтительно содержит канал, который гидравлически соединяет второе отверстие полости селективного клапана со вторым отверстием в гидросистеме.

Ротор предпочтительно содержит канавку на стороне, находящейся в гидравлическом соединении с каналом.

На одной стороне ротор предпочтительно содержит углубления, расширяющие относительный диаметр кольцевой канавки.

Краткое описание чертежей

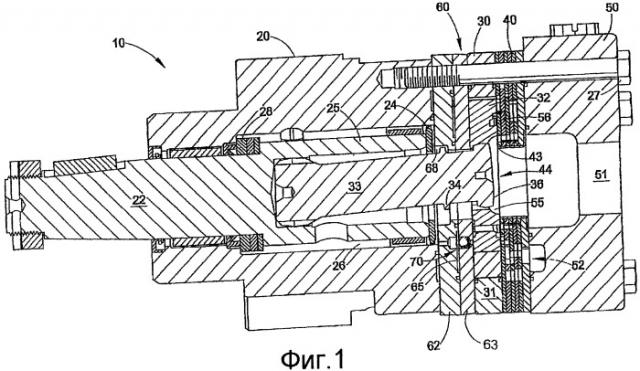

Фиг.1 - продольное сечение гидравлического устройства, содержащего предпочтительный вариант настоящего изобретения.

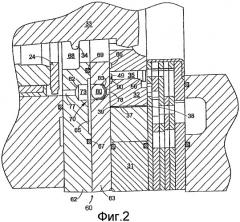

Фиг.2 - увеличенный вид в сечении уравновешивающего механизма по фиг.1.

Фиг.3 - вид в сечении одной из пластин, используемых в механизме компенсации давления.

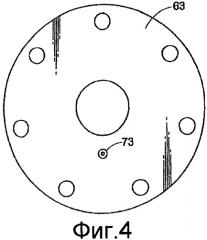

Фиг.4 - вид с торца первой пластины механизма компенсации давления на фиг.2 по линии 4-4.

Фиг.5 - вид с торца пластины на фиг.1 по линии 5-5.

Фиг.6 - сечение, аналогичное фиг.2, второй пластины для механизма компенсации давления.

Фиг.7 - вид с торца пластины на фиг.6 по линии 7-7.

Фиг.8 - вид с торца пластины на фиг.7 по линии 8-8.

Фиг.9 - сечение торцевой/перфорированной пластины двигателя на фиг.1, где пластина повернута на 90° относительно вида на фиг.1.

Фиг.10 - вид с торца пластины на фиг.9 по линии 10-10.

Фиг.11 - вид с торца пластины на фиг.9 по линии 11-11.

Фиг 12 - вид с торца ротора на фиг.1 в планетарном контакте с уравновешивающим механизмом на фиг.1.

Фиг.13 - вид с торца пластины альтернативного уравновешивающего механизма.

Фиг.14 - вид, аналогичный фиг.2, уравновешивающего механизма с последовательной конструкцией пластины.

Подробное описание изобретения

Настоящее изобретение относится к усовершенствованному гидравлическому героторному устройству, работающему под давлением, имеющему встроенный уравновешивающий механизм. Настоящее изобретение будет описано со ссылками на предпочтительный вариант героторного двигателя, имеющего клапан, встроенный в его ротор. Устройство может использоваться как двигатель или как насос, в зависимости от среды и его механического соединения. Для простоты он будет здесь упоминаться как двигатель.

Само героторное устройство, работающее под давлением, содержит корпус 10, имеющий выполненную несущую/за одно целое крепежную секцию 20, героторную часть 30, коллектор 40, торцевую плиту 50 и уравновешивающий механизм 60.

Несущая/крепежная секция 20 используется для крепления устройства к раме связанного с ней устройства и одновременно обеспечивает возможность свободного вращения относительно нее приводного вала 22. Форма, способ крепления и тип приводного вала зависят от данного конкретного варианта применения. Сюда может входить фронтальное крепление, концентричное крепление, крепление за интегральный фланец и крепление за торцевую пластину, при этом конкретный тип секции 20 зависит от варианта применения этого устройства.

Героторная часть 30 является главной системой устройства, генерирующей мощность.

Конкретная раскрываемая здесь героторная часть 30 содержит неподвижный статор 31, планетарный ротор 32 и качающийся стержень 33.

Статор 31 героторной части 30 определяет внешний предел расширяющихся и сжимающихся героторных камер 37 и соединяет героторную часть 30 с корпусом 10 устройства. Планетарный ротор 32 определяет внутренние размеры героторных камер 37, основанных на одновременном планетарном движении и вращении ротора 32 относительно неподвижного статора 31. Гидравлический двигатель работает на относительном перепаде давления между радиально смещенными героторными камерами.

В конкретном раскрываемом варианте планетарный ротор 32 дополнительно служит главным клапаном гидравлического устройства. Планетарный ротор 32 выполняет эту функцию через внутренний канал 55 и внешний канал 56 окружающей канавки для селективного соединения напорных и возвратных отверстий через каналы в коллекторе 40 с расширяющимися и сжимающимися героторными камерами 37, при этом мощность передается между планетарным ротором 32 и вращающимся приводным валом 22 через качающийся стержень 33. Такое соединение возникает через эти по существу концентричные внутренние и внешние клапанные каналы 55 и 56 в роторе. Такое клапанное управление является предпочтительным благодаря его структурной и гидравлической простоте. В раскрываемом клапанном роторе нагнетание, возврат и клапанное управление происходят на одной и той же стороне, при этом в нем возникает дисбаланс давления, что делает его особенно пригодным для использования настоящего изобретения. Такой тип клапанного управления с соответствующими каналами описан, например, в патенте США 4697997 на имя White, патенте США 4872819 на имя White и патенте США 4357133 на имя White.

Коллектор 40 служит для создания гидравлического соединения с внутренним и внешним клапанными каналами 55 и 56 в роторе 32, а также для соединения этих внутреннего и внешнего клапанных каналов 55 и 56 с расширяющимися и сжимающимися героторными камерами 37 во время работы устройства. В конкретном раскрываемом варианте коллектор 40 имеет многопластинчатую конструкцию, в которой отдельные участки этих каналов сформированы в рядах одиночных поперечных пластин, спаянных друг с другом твердым припоем. Конструкция такого типа описана в патенте США 4697997 на имя White и в патенте США 6257853 на имя White.

Торцевая плита 50 служит для физического удержания коллектора 40 на месте относительно героторной части 30 и остальной части корпуса 10. Кроме того, в раскрываемом предпочтительном варианте торцевая плита 50 служит местом расположения двух отверстий 51, 52, которые соединяют напорную и возвратную линии с героторным устройством. Эти отверстия могут быть осевыми, как показано, при соответствующем изменении толщины торцевой плиты 50, могут проходить в устройстве радиально. Они также могут быть расположены в несущей/монтажной секции 20, как показано в патенте США 4357133. Можно также использовать комбинацию отверстий в торцевой плите и в монтажной секции. Это обеспечивает возможность гибкого гидравлического подсоединения двигателя.

Для повышения гидравлической эффективности раскрываемого двигателя одно отверстие 51 соединено с центральным внутренним каналом 55, который проходит сквозь коллектор 40, а второе отверстие 52 соединено с внешним каналом 56 канавки в роторе, которая соосна с центральным каналом 55. Радиальная уплотняющая поверхность ротора 32 и коллектора 40 между центральным внутренним каналом 55 и внешним каналом 56 канавки обеспечивает торцевое уплотнение, препятствующее переносу между ними гидравлической жидкости под давлением.

Для того чтобы центральный внутренний канал 55 можно было выполнить большим, что полезно на практике, на внешней окружной кромке качающегося стержня 33 выполнен фланец 34, а в корпусе двигателя 10 выполнена канавка 68. Они комбинируются для позиционирования внешнего конца 36 такого качающегося стержня. В раскрываемом варианте такое позиционирование относится и к ротору 32 и к внутренней кромке 43 коллектора 40. Первый из них создает постоянный угол давления и описывает круг между зубьями качающегося стержня 33 и ротора 32. Второй, кроме того, удерживает качающийся стержень от прохода по существу над плоскостью 44 центрального отверстия в коллекторе 40, тем самым удерживая качающийся стержень 33 в положении, противодействуя силам проходящей через него гидравлической жидкости. Физического контакта между качающимся стержнем 33 и внутренней кромкой 43 коллектора нет. Это снижает износ коллектора (и, тем самым, уменьшает количество загрязняющих примесей в гидравлической жидкости), одновременно позволяя создать относительно простую торцевую плиту (без встроенного механизма позиционирования качающегося стержня). Это представляет особый интерес, когда отверстие 51 в торцевой плите 50, расположенное вдоль оси устройства, используется как возвратное отверстие. Этот фланец также позволяет обеспечить увеличенное сообщение центрального канала 55 с отверстием 51. Размер отверстия сквозь центр коллектора 40 может быть столь большим, насколько это было бы возможным без учета эффекта качающегося стержня.

Уравновешивающий механизм 60 предназначен для повышения гидравлической эффективности устройства, обеспечивая осевое удержание противоположных в продольном направлении торцов 38, 39 (см. фиг.2) расширяющихся и сжимающихся героторных камер 37 устройства.

На фиг.2 показан конкретный уравновешивающий механизм 60, содержащий две пластины или диска 62, 63, напорную камеру 65 и селективный клапан 70.

Первая пластина 62 служит реактивной пластиной для создания твердой поверхности для одной стороны напорной камеры уравновешивающего механизма. Для выполнения этой задачи пластина должна иметь достаточную толщину, чтобы предотвратить ее деформацию либо упорным подшипником 24 (фиг.1) с одной стороны, либо напорной камерой 65 с другой. Следует отметить, что из-за того, что в устройстве имеется гидравлическое давление, особенно когда на отверстие 52 подается высокое давление, назначением упорного подшипника 24 является дополнительная поддержка внутренней кромки пластины 62 (через продольную длину расширенного участка 25 приводного вала 22 и второй подшипник 28 на монтажной секции 20 в раскрываемом варианте).

Следует отметить, что в раскрываемом варианте канавка 68 расположена на внутренней кромке пластины 62, взаимодействуя с фланцем 34 на внешней кромке качающегося стержня для удержания качающегося стержня внутри устройства, как описано выше. Это снижает стоимость этой функции, поскольку канавка 68 выполнена в легко поддающейся обработке поверхности, литой или подвергаемой машинной обработке.

Вторая пластина 63 осуществляет главную уравновешивающую функцию уравновешивающего механизма 60. Пластина 63 осуществляет это путем изгибания под воздействием давления в напорной камере 65, прижимаясь к примыкающему торцу 39 расширяющихся и сжимающихся героторных камер 37. Физическое давление также передается через ширину ротора 32 на другой торец 38 героторных камер 37, прижимая их к коллектору 40. Это позволяет удержать давление в героторных камерах и предотвратить утечку гидравлической жидкости вдоль обеих разнесенных по оси торцевых поверхностей планетарного ротора 32. Это повышает гидравлическую эффективность двигателя 10. В описываемом варианте она может достигать по существу 99%. Кроме того, благодаря тому, что описываемый предпочтительный вариант имеет клапанное управление в роторе с сопутствующим возможным подъемом давления во внешнем канале 56 канавки, пластина 63 дополнительно помогает компенсировать этот добавочный дисбаланс, как указано ниже.

Для того чтобы подать гидравлическое усилие на клапанный механизм 60, напорная камера 65 расположена между двумя пластинами 62, 63. Два уплотнения 67, 69 определяют внутреннюю и внешнюю границы единой окружной напорной камеры 65. В раскрываемом варианте большая часть самой напорной камеры 65 имеет глубину или пространство между двумя пластинами 62, 63. Эта глубина ускоряет работу уравновешивающего механизма, облегчая проход гидравлической жидкости по всей ее ширине. Это позволяет также добиться относительно равномерной работы.

Для того чтобы эффективно соединить эту напорную камеру 65 с источником высокого давления, относительно камеры уравновешивающего механизма 60 установлен селективный клапан 70. Этот селективный клапан 70 соединяется/отсоединяется одновременно для разных относительных давлений гидравлической жидкости. В раскрываемом варианте этот селективный клапан 70 имеет полость 73, проходящую между первым отверстием 77 и вторым отверстием 78, в которой расположен шарик 80.

Первое отверстие 77 полости 73 соединено через устройство с одним отверстием 51, а второе отверстие 78 соединено через устройство с другим отверстием 52 устройства.

В раскрываемом предпочтительном варианте соединение обоих этих отверстий осуществляется через ротор. Первое отверстие 77 сообщается с центральным отверстием 26 устройства (и, следовательно, с отверстием 51), а второе отверстие 78 соединяется через канавку 49 на одной стороне ротора, которая соединяется через канал 35 и внешний концентричный канал 56 канавки в планетарном роторе, через коллектор 40, с внешним отверстием 52. Небольшие дополнительные углубления 90 на впадине грани ротора 32 на примыкающей поверхности синергично облегчают это сообщение, увеличивая относительную ширину канавки 49 в центральных положениях по окружности ротора.

Благодаря этим соединениям при появлении давления на соответствующем входном отверстии относительное давление появляется на первом отверстии 77 или на втором отверстии 78. Это относительное давление, в свою очередь, перемещает шарик 80 в полости 73 между ее противоположными концами. Шарик 80 в полости 73 имеет такой размер, чтобы обеспечить возможность его перемещения относительно двух пластин 62, 63 и, одновременно, относительно герметично уплотнять одно из двух отверстий 77, 78 относительно другого отверстия 78, 77. В раскрываемом варианте это достигается за счет использования двух меньших седел 82, 83. Таким образом, селективный клапан 70 может свободно совершать возвратно-поступательные перемещения вперед и назад в полости 73, эффективно уплотняя первое отверстие 77 или второе отверстие 78, соответственно имеющее меньшее относительное давление. Поскольку полость 73 сама пространственно пересекает пластины в сообщении с напорной камерой 65, такое переключение давления, в свою очередь, повышает давление в напорной камере 65 для физического отгибания пластины 63 к ротору, тем самым осуществляя уравновешивающую функцию механизма 60. Уплотнения 67, 69 определяют внутреннюю и внешнюю границы гидравлической жидкости под давлением.

Следует отметить, что благодаря использованию единственного шарика 80 в единичной полости 73, совершающего возвратно-поступательные перемещения между двумя седлами на ее противоположных концах, функция уравновешивания осуществляется простым механизмом, который можно изготовить на сверлильном станке. Таким образом, такое устройство значительно проще и более надежно, чем альтернативные конструкции, например, описанные в приведенных выше источниках. Далее, вызываемая потоком вибрация уравновешивающего клапана уменьшается или полностью устраняется для двигателя с постоянным направлением вращения. Гидравлическая жидкость не захватывается в напорной камере 65. Гидравлическая жидкость может свободно выходить из полости 73 и входить в эту полость. Кроме того, уравновешивающий механизм работает при малых оборотах без обжатия и/или выбросов. В предпочтительном варианте это обеспечивается седлами 82, 83. Предпочтительно глубина полости 73 в любую сторону от напорной камеры 65 составляет от 50% до 100% диаметра шарика, а диаметр полости 73 составляет от 105% до 125% диаметра шарика 80. Минимальная длина двух отверстий 77, 78 ограничена в первую очередь прочностью пластин 62, 63 на разрушение, а максимальная - степенью отгибания пластины 63.

Углубления 90 на грани ротора согласно предпочтительному варианту обеспечивают сообщение с отверстием 78, синергично, увеличивая относительный диаметр внешней канавки 49 для сообщения с отверстием 78. В раскрываемом предпочтительном варианте это также позволяет относительному поперечному сечению канавки 49 охватить отверстие 78 для улучшения сообщения с ним (добавляя два контакта для каждого эксцентриситета). Это облегчает прямое сообщение через угол поворота, больший, чем у простой канавки 49, сообщающейся с простым отверстием 78. Таким образом, можно использовать дополнительные средства сообщения с отверстием 78 путем установки множества селективных клапанов, имеющих разные относительные фазовые сдвиги относительно ротора 32. Другим усовершенствованием является создание звездообразной канавки, облегчающей сообщение, как показано на фиг.16 в патенте США 4872819. Такие модификации могут быть уместны для работы на низких оборотах, с высоким крутящим моментом, с быстрым переключением циклов и/или при реверсировании направления вращения. Это является особенно преимущественным при низких оборотах и/или больших перепадах давления, поскольку соединение с отверстием 78 обновляется быстрее и при меньшем угле поворота вала (в описанном варианте на 10-15%). На внутреннюю канавку 66 давление подается вдоль торца ротора, когда давление остаточной жидкости переходит с высокого на низкое. На этой канавке 66 всегда имеется относительно высокое давление. Это дополнительно способствует поднятию давления на отверстии 78.

Уравновешивающий механизм можно модифицировать. Пример показан на фиг.13, где канавка 100 выполнена лазерным травлением на поверхности пластины 63, примыкающей к ротору 32 для обеспечения известного сообщения с отверстием 78 на всей орбите ротора. Такая модификация будет особенно пригодной в уравновешивающем механизме с последовательной плитой (фиг.14). На этом чертеже пластины 62, 63 заменены штампованными пластинами разной толщины. Уплотнения 67, 69 заменены операцией пайки твердым припоем, соединяющей внутренние и внешние кромки соседних пластин. Крышки, например, такие, как показано на внутренней кромке коллектора, позволяют увеличить камеру 65. Следует отметить, что при соответствующей дифференциации твердости между шариком 80 и седлами 82, 83 седла 82, 83 будут адаптировать свою форму под шарик.

Конкретный описываемый уравновешивающий механизм 60 имеет по существу диаметр 4,9 дюйма (124,46 мм) и толщину 0,7 дюйма (17,78 мм). Первая пластина 62 имеет толщину 0,42 дюйма (10,668 мм), а вторая пластина 63 имеет толщину 0,28 дюйма (7,112 мм). Такое отношение 150/100 является предпочтительным с учетом того, что пластина 63 обеспечивает отгибание для напорной камеры. (Следует отметить, что можно также обеспечить разницу отгибания, используя различные материалы, модуль жесткости и/или усиленные материалы). Это отношение входит в предпочтительный диапазон отношений от 125/100 до 175/100, которые обеспечивают требуемые характеристики. Напорная камера 65 имеет внешний радиус 1,7 дюйма (43,18 мм), внутренний радиус 0,88 дюйма (22,352 мм) и глубину 0,03 дюйма (0,762 мм). Внутреннее уплотнение 67 имеет внешний радиус 0,81 дюйма (20,574 мм), а внешнее уплотнение 69 имеет внутренний радиус 1,8 дюйма (45,72 мм). Поскольку напорная камера расположена в одной плоскости, производство упрощается. Диаметр камеры выбирается таким, чтобы по существу перекрывать и минимальный (нижняя мертвая точка ротора), и максимальный (верхняя мертвая точка ротора, показанная на фиг.1) радиусы расширяющихся и сжимающихся героторных камер. (Следует отметить, что хотя в раскрытом предпочтительном варианте эти радиусы по существу центрируют напорную камеру 65 относительно внутренних концов 37, 38 расширенных героторных камер, наличие болта 27 и статора 31 делает внешний радиус менее важным, чем внутренний радиус, уменьшая на нем степень отгибания пластины 62. Упорный подшипник 24 обеспечивает дополнительную опору для пластины 62, противодействуя отгибанию под воздействием давления в камере 65). Полость 73 имеет диаметр 0,22 дюйма (5,588 мм), а шарик 80 имеет диаметр приблизительно 0,214 дюйма (5,4356 мм) и садится на седла 82, 83, разнесенные на 0,025 дюйма (0,635 мм) на противоположных сторонах от плоской поверхности между двумя пластинами 62, 63. Диаметр двух отверстий 77, 78 составляет 0,078 дюйма (1,9812 мм), и они расположены на 1,1 дюйма (27,94 мм) от продольной оси двигателя 10. Седла для шарика отполированы.

Ротор 32 имеет две канавки 49, 66. Первая канавка 49 соединена, как указано выше, через канал 35 и канал 56 с отверстием 52. Канавка 49 имеет ширину 0,078 дюйма (1,9812 мм) и отстоит на 0,977 дюйма (24,8158 мм) от центральной оси вращения ротора, а другая канавка 66 имеет ширину 0,071 дюйма (1,8034 мм) и расположена на расстоянии 0,854 дюйма (21,6916 мм) от оси вращения ротора. Канал 35 (фиг.2 и 14) проходит между канавками 49 и клапанным коммутационным каналом 56 канавки, отстоящей на 1,01 дюйма (25,654 мм) от центральной линии ротора, и имеет диаметр 0,125 дюйма (3,175 мм). Углубления 90 имеют диаметр 0,22 дюйма (5,588 мм), глубину 0,03 дюйма (0,762 мм) и расположены рядом с двумя сторонами межгребневого пространства впадин выступов ротора, при этом канал 35 отцентрирован в дополнительном асимметричном углублении 91 между соседними углублениями 90.

Следует отметить, что в предпочтительном варианте клапанного ротора уравновешивающий механизм 60 является взаимозаменяемым с плоской износостойкой пластиной, не содержащей уравновешивающего механизма в устройстве, которое в остальном идентично описанному. Это позволяет производителю/пользователю встраивать или не встраивать уравновешивающий механизм по своему выбору, не изменяя остальных частей устройства 10 (износостойкой пластиной может быть единственная пластина соответствующей толщины без полости 73 или шарика 80). Это одновременно повышает адаптивность устройства и позволяет сократить количество хранящихся запасных частей. Уравновешивающий механизм можно установить на уже имеющиеся устройства. В описанном варианте тот факт, что болты 27 не закрыты установленным на место уравновешивающим механизмом, позволяет использовать в одном устройстве различные механизмы и/или пластины.

Следует отметить, что уравновешивающий механизм можно встроить в героторные двигатели, имеющие разную степень дисбаланса ротора. Например, героторные двигатели имеют вращающийся клапан Уайта согласно патенту США 6074188 или планетарный клапан согласно патенту США 5135369.

Фланец 34 на качающемся стержне 33 выступает на 0,23 дюйма (5,842 мм) от внешней поверхности качающегося стержня, при этом его стороны наклонены по существу под тем же углом, который продольная ось качающегося стержня образует с продольной осью устройства (10 в описанном варианте). Канавка 68 имеет диаметр 1,5 дюйма (38,1 мм) и глубину 0,25 дюйма (6,35 мм). Расстояние между внешней кромкой канавки 68 и внутренней плоскостью коллектора по существу равно расстоянию от внешней кромки фланца 34 до конца качающегося стержня 33 (в описанном варианте 1,5 дюйма (38,1 мм)).

Хотя изобретение было описано со ссылками на его предпочтительный вариант, следует понимать, что в него могут быть внесены изменения, замены и модификации, не выходящие за пределы заявленного объема.

Например, уравновешивающий механизм может иметь отверстия 77, 78 другого размера, чтобы изменить время реакции шарика, чтобы учесть увеличенный дисбаланс при повышении давления в канале 56 канавки, по сравнению с дисбалансом, возникающим при повышении давления в центральном канале 55 ротора. В качестве дополнительного примера, штамповку пластин можно модифицировать и получать не прошитую конструкцию по фиг.14, а формировать конические седла шарика.

Выше были описаны предпочтительные варианты. Модификации и изменения, которые могут быть внесены в эти варианты, очевидны для специалистов. Изобретение должно толковаться как охватывающее все такие модификации и изменения, поскольку они входят в объем изобретения, определенный прилагаемой формулой или ее эквивалентом.

1. Гидравлическое устройство, содержащее героторный узел (30), содержащий статор (31) и ротор (32), имеющие взаимодействующие зубья, определяющие героторные камеры (37), причем ротор вращается и совершает планетарное движение относительно статора, когда в героторные камеры направляется гидравлическая жидкость, при этом героторные камеры сообщаются с первым отверстием (51) в гидросистеме и со вторым отверстием (52) в гидросистеме, коллектор (40), расположенный на первой стороне героторного узла, при этом коллектор содержит каналы (55, 56), находящиеся в гидравлическом сообщении с героторными камерами, первым отверстием в гидросистеме и вторым отверстием в гидросистеме, качающийся стержень (33), соединенный с ротором, уравновешивающий механизм (60) давления, расположенный на второй стороне героторной части, противоположной относительно первой стороны, при этом уравновешивающий механизм давления определяет напорную камеру (65) и полость (73) селективного клапана, гидравлически соединенную с напорной камерой, при этом полость селективного клапана имеет первое отверстие (77), сообщающееся с первым отверстием (51) в гидросистеме, и второе отверстие (78), сообщающееся со вторым отверстием (52) в гидросистеме, и шарик (80), расположенный в полости селективного клапана, при этом шарик выполнен с возможностью перемещения в полости селективного клапана для уплотнения одного из отверстий при появлении относительного давления на втором из отверстий для подачи давления в напорную камеру и компенсации давления в устройстве.

2. Устройство по п.1, в котором уравновешивающий механизм (60) давления содержит первую пластину (62), прикрепленную ко второй пластине (63), при этом напорная камера (65) расположена между первой пластиной и второй пластиной.

3. Устройство по п.1, в котором ротор (32) содержит канал (35), который гидравлически соединяет второе отверстие (78) полости (73) селективного клапана со вторым отверстием (52) в гидросистеме.

4. Устройство по п.1, в котором ротор (32) содержит канавку (49) на стороне, находящейся в гидравлическом соединении с каналом (35).

5. Устройство по п.4, в котором на одной стороне ротор (32) содержит углубления (90), расширяющие относительный диаметр канавки (49).