Способ волкова для производства химически активных металлов и использование вертикально-стационарного плазматрона - "всп"

Иллюстрации

Показать всеИзобретение относится к области производства химически активных металлов из рудного сырья и других соединений и может быть использовано для рафинирования любых металлов, включая химически активные и тугоплавкие металлы, от неметаллических примесей и металлов. Способ использования вертикально-стационарного плазматрона включает горение дуги на электроде, формирование плазменной струи за счет газа и концентрации дуги в сопле и электромагнитном поле, обогревающей формируемый металл, отличающийся тем, что в этом плазматроне защита сопла происходит за счет расплава восстановленного или недовосстановленного металла, стекаемого по нему с расходуемого электрода или подсыпаемого на сопло отдельно, а его толщина регулируется режимами плавления, за счет переполюсовки тока на электроде, сопле и формируемом металле, при этом газ для плазмы образуется в зоне горения дуги над соплом за счет откачки вакуума через зону формирования слитка металла, находящуюся под соплом. Устройство вакуумно-стационарного плазматрона включает горение дуги на электроде и охлаждаемом поддоне, сжатие дуги в плазму, которая подогревает расплав, формируемый в охлаждаемом кристаллизаторе, отличается тем, что поддон в центральной части имеет отверстие, что переводит его в сопло, на которое может быть подключен минус или ноль, а вокруг него может быть установлен соленоид, вращающий по его поверхности расплав восстановленного и невосстановленного металла, выравнивая его толщину и защищая его от тепловой нагрузки. Под соплом может быть расположен индуктор, дополнительно разогревающий плазму, препятствующий намерзанию на сопло расплава металла и концентрирующий его поток, а охлаждаемый кристаллизатор может быть выполнен в виде скользящего кристаллизатора, позволяющим удерживать зеркало ванны расплава на одном расстоянии от среза сопла, то есть не нарушая технологическую работу плазматрона, при этом для установки может использоваться вытягивающее устройство слитка с перехватом и поперечным вращением. Техническим результатом использования вертикально-стационарного плазматрона является стабильность разряда в газовом потоке, хорошая регулируемость мощности, возможность получения высоких температур, большая концентрация энергии. 2 н. и 3 з.п. ф-лы, 4 ил.

Реферат

Предлагаемое изобретение относится к области производства химически активных металлов из рудного сырья и других соединений и может быть использовано для рафинирования любых металлов, включая химически активные и тугоплавкие металлы от неметаллических примесей и металлов.

В качестве первого аналога можно принять Кембриджский процесс [1] (Научно-технический журнал "Титан" №2(19) 2006 г., стр.9-10) электрохимического восстановления титана из двуокиси титана. Данный процесс включает производство электродов из TiO2, которые, окисляясь в электролизе, выделяют кислород, одновременно на катоде идет восстановление чистого титана.

Вторым аналогом можно принять процесс плазмохимического синтеза двуокиси титана из его хлорида в пламени плазматрона [2] (А.Н.Зеликман. Металлургия тугоплавких редких металлов. - Москва: Из-во "Металлургия", 1986, стр.343).

Наиболее близким техническим решением, принятым в качестве прототипа, является японский способ плазменного карботермического восстановления ниобия в дуговом плазматроне [2], (стр.268). Плазменные печи по существу представляют собой электродуговые печи с большей плотностью тепловой энергии на переплавляемом металле. Достоинствами плазматронов как нагревательных элементов являются стабильность разряда в газовом потоке, хорошая регулируемость мощности, возможность получения высоких температур, большая концентрация энергии. В Японии разработан способ, где цилиндрические заготовки, спрессованные из шихты, состоящей из Nb2O5+5С или Nb2O5+5NbC, помещают в водоохлаждаемый медный тигель, служащий анодом. Катод - графитовый. Шихту нагревают в аргоно-водородной плазме (5%Н2 в смеси Ar). При температуре выше 2650°С восстановление протекает быстро с получением чернового ниобия, который рафинирует электронно-лучевой плавкой.

Поставленная цель достигается тем, что известный способ вертикально-стационарного плазматрона включает горение дуги на электроде, формирование плазменной струи за счет газа и концентрации дуги в сопле и электромагнитном поле, обогревающей формируемый металл, отличается тем, что в этом плазматроне защита сопла происходит за счет расплава восстановленного или недовосстановленного металла, стекаемого по нему с расходуемого электрода или подсыпаемого на сопло отдельно, а его толщина регулируется режимами плавления за счет переполюсовки тока на электроде, сопле и формируемом металле, при этом газ для плазмы образуется в зоне горения дуги над соплом за счет откачки вакуума через зону формирования слитка металла, находящуюся под соплом. Вертикально-стационарный плазматрон может работать по принципу косвенного, прямого и переменного действия, при этом электрод является анодом, на котором выделяется кислород и другие газы, а слиток металла - катодом, где восстанавливается металл электрохимически, плазмохимически и металлотермически. Для усиления тепловой мощности плазмы газ может нагнетаться в дуговой разряд дополнительно, для усиления восстановления металла из полости ниже сопла проводят глубокую откачку вакуума. Устройство вакуумно-стационарного плазматрона включает горение дуги на электроде и охлаждаемом поддоне, сжатие дуги в плазму, которая подогревает расплав, формируемый в охлаждаемом кристаллизаторе, отличается тем, что поддон в центральной части имеет отверстие, что переводит его в сопло, на которое может быть подключен минус или ноль, а вокруг него может быть установлен соленоид, вращающий по его поверхности расплав восстановленного и невосстановленного металла, выравнивая его толщину и защищая его от тепловой нагрузки. Под соплом может быть расположен индуктор, дополнительно разогревающий плазму, препятствующий намерзанию на сопло расплава металла и концентрирующий его поток, а охлаждаемый кристаллизатор может быть выполнен в виде скользящего кристаллизатора, позволяющим удерживать зеркало ванны расплава на одном расстоянии от среза сопла, то есть не нарушая технологическую работу плазматрона, при этом для установки может использоваться вытягивающее устройство слитка с перехватом и поперечным вращением.

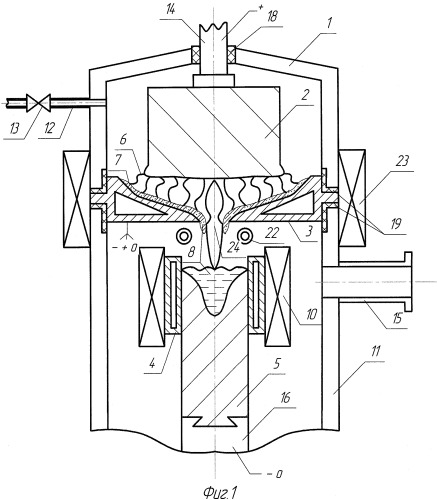

Предложенный способ реализует установка, представленная на фиг.1. Установка включает камеру плавления 1, в которой плавится за счет дуги 6 расходуемый электрод 2 на охлаждаемом поддоне 3, который имеет воронкообразную форму и центральное отверстие 24, которое служит соплом плазматрона. На поддон, выполняющий функцию нижней части камеры плазматрона, можно подключать как положительный, так и отрицательный полюс, а также полностью делать его нейтральным. Расплав на поддоне перемешивается за счет соленоида 23, охватывающего зону дугового обогрева. Расплав металла 8, стекая с электрода 2, образует на поддоне 3 слой гарнисажа 7 и стекает далее в скользящий кристаллизатор 4, где формируется слиток 5, который в свою очередь вытягивается штоком 16. Вытяжка слитка 5 может происходить одновременно с вращением, передаваемым так же через шток 16. Расходуемый электрод 2 перемещается с помощью держателя 14, к которому подключается положительный полюс. Для герметизации держатель 14 установлен в скользящие уплотнения 18. Для плавления металла в газовой среде к верхней камере подсоединены трубопровод 12 и клапан 13. Изоляционные прокладки 19 отделяют верхнюю камеру 1, поддон 3 и нижнюю камеру 11, к которой подсоединен трубопровод 15, через который откачивается газ, скапливающийся в верхней камере, создавая плазменную струю. Слиток 5 со штоком 16 подключаются к отрицательному полюсу или нейтрали. Стабилизация дуги обеспечивается соленоидом 10, а также индуктором 22, который может дополнительно подогревать плазму и центровать ее направление.

На Фиг.1 изображена модификация установки, где в качестве источника восстанавливаемого металла служит расходуемый электрод. Он может состоять из чернового металла, загрязненного неметаллическими примесями или легкокипящими металлами, загрязняющими основной металл. Также электрод может быть сформирован из окислов восстанавливаемого металла и металла восстановителя. Например, TiO2 может быть спрессован с порошком Al (Ca, Mg, Na и т.д.). При горении дуги на спрессованном электроде начнутся металлотермические реакции восстановления основного металла из оксидов титана, что в общем виде может быть представлено уравнением:

Электрод, сплавляясь под действием дуги и металлотермической реакции, будет защищать медное охлаждаемое сопло продуктами восстановления металла. Кроме того, электрод, будучи анодом, на своей поверхности будет окислять кислород до газового состояния, удаляя его из TiO2. Расплав образуемого титана и Al2O3, попадая в узкую часть сопла, дополнительно нагревается до высоких температур, а проходя сквозь индуктор, может ионизироваться. При этом титан, попадая в скользящий кристаллизатор, охлаждается и переходит в расплав, дополнительно освобождаясь от кислорода, за счет того что расплав, а затем формируемый слиток являются катодом, где протекают реакции электрохимического восстановления металла. Соединение Al2O3 (CaO, MgO и т.д.) под действием высокой температуры может ионизироваться, при этом кислород может удаляться в виде газа, а алюминий, будучи более легкокипящим металлом, может испаряться из металлической ванны слитка. Процесс восстановления TiO2, если из него сформировать электрод (по типу Кембриджского процесса), может протекать без добавления металлов восстановителей за счет высоких температур и электрохимических реакций. Черновые слитки также рафинируются от газовых и металлических примесей по вышеприведенной схеме.

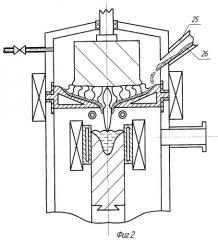

На Фиг.2 изображена установка, в которой в качестве электрода 2 применяется углерод, который одновременно служит нагревательным элементом, а также элементом восстановителем для металлов, находящихся в различных соединениях 26, которые поступают под дуговой разряд по желобу 25. Так, например, за счет графитового электрода можно восстановить металл из окиси. Для этого необходимо снижение давления над расплавом [3], (стр.118), что приводит в результате взаимодействия с углеродом к частичному или полному разрушению окислов:

То есть чем ниже давление над расплавом, тем меньше в металле остается оксидных включений. Менее прочные включения, такие, например, как MnO, Cr2O3 или Nb2O5, восстанавливаются углеродом в вакууме почти нацело для восстановления более прочных включений, таких, например, как Al2O3 или TiO2, требуется очень глубокий вакуум до 10-3 Па.

Схема установки на Фиг.2 может быть также использована для рафинирования металлических слитков, которые будут плавиться в качестве электрода 2, загрязненных например кислородом. Для его удаления по желобу 25 будет на поддон-сопло подсыпаться порошкообразный углерод. При плавлении слитка присутствующий в нем кислород будет соединяться с углеродом до газового состояния, тем самым будет происходить процесс рафинирования металла.

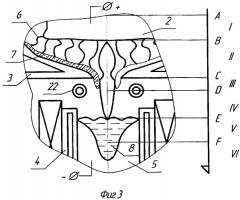

Общая схема реализации способа изображена на Фиг.3, где указаны основные технологические зоны восстановления и кристаллизации металла, а также одно из возможных температурных полей, которое может проходить вещество в этих зонах, изображенное на графике (Фиг.4). То есть электрод 2, нагреваясь за счет дуги 6 до температур от 1000 до 2000°С в зоне I, начинает окислять кислород на своей поверхности до газовых соединений, это относится также и к хлору, фтору и т.п. соединениям. За счет плавления твердой фазы вещества в зоне II на верхней части сопла образуется защитный слой из реакционной шихты, в котором продолжается процесс восстановления металла. Продолжающийся нагрев вещества в зоне II приводит к тому, что, когда величина температуры нагрева шихты превысит температуру плавления восстанавливаемого окисла на определенную величину, начинается самопроизвольная металлотермическая восстановительная реакция. За счет протекания реакции в этой зоне начинает восстанавливаться металл, при этом выделяется дополнительное тепло. При попадании восстановленного и недовосстановленного металла в зону III, то есть при его выходе из сопла плазматрона и попадании в сечение индуктора, подогревающего плазму, металл дополнительно будет нагреваться и его температура еще более увеличится, при этом ее повышение может достигать 3500-7000°С. То есть в этой зоне начинают протекать плазмохимические процессы, где вещество будет практически полностью ионизироваться, что значительно ускорит протекание реакций восстановления металла. В этой же зоне начинает удаляться в виде газа кислород за счет системы вакуумной откачки. В четвертой зоне плазма при выходе из индуктора обогревает своим факелом зеркало расплава металла, куда попадает восстановленный металл, образуя ванну расплава 8. В зоне V начинает падать температура и начинают замедляться все процессы. В зоне V идет формирование ванны металла и его кристаллизация за счет охлаждения кристаллизатором, при этом продукт восстановления в виде металла выходит из реакции, смещая ее вправо. В общем виде процесс восстановления металла складывается из следующей цепочки: дуговой нагрев электрода, являющегося анодом, при котором протекают процессы плавления шихты и реакции окисления с газовыделением, металлотермическое восстановление металла внутри плазматрона, металлотермическое, плазменнохимическое и электрохимическое восстановление металла в зоне горения плазмы, образование ванны металла и его охлаждение на кристаллизаторе.

Предлагаемое устройство может осуществлять технологический процесс восстановления металлов из оксидных, фторидных, карбидных, хлоридных соединений, а также производить очистку слитка металла от кислорода, азота, водорода, углерода, хлора, фтора и других примесных металлов. Процесс восстановления металлов и очистки основан на комплексе процессов, основными из которых являются плазмохимический и электрохимический процессы, кроме того, в процессе может принимать участие металлотермическое восстановление основного металла. В предлагаемом изобретении в отличие от прототипа плазматроном служит вся установка, где расходуемый электрод одновременно служит анодом и источником получения расплава, на котором формируется дуга для последующего ее сжатия.

В начальный период плавления электрода образуется гарнисаж металла или его соединений на охлаждаемом поддоне, слой которого защищает медный поддон от тепловой нагрузки, которая будет увеличиваться по мере сжатия дуги и перемещения ее к отверстию в поддоне. Расплав на поддоне поднимается частично вверх за счет его вращения под действием электромагнитного поля соленоида. По мере его накопления за счет угла наклона поддона расплав стекает к центральному отверстию. Далее расплав, проходя через центральное отверстие, которое представляет собой сопло плазматрона, получает значительную тепловую энергию, обогреваясь потоком плазмы, сформированную из сжатого дугового разряда, образуемого на аноде. Толщина слоя гарнисажа, образованного на поддоне, зависит от тепловой мощности дуги, при этом слой гарнисажа может достигать различного размера. При работе плазматрона, когда дуга горит между расходуемым электродом и поддоном (схема работы плазматрона косвенного действия), гарнисаж имеет наименьшую толщину. При отключении поддона от отрицательного полюса, когда он становится нейтральным, отрицательный полюс переключается на шток, который вытягивает слиток из скользящего кристаллизатора, тем самым система электрод-поддон-слиток будет представлять собой плазматрон прямого действия [3], (стр.407). При таком подключении дуга будет сфокусирована с большой площади расходуемого электрода, выступающего в качестве анода, и сжата в отверстии поддона, выступающего в качестве сопла, при этом ее тепловая мощь будет в основном направлена на верхнюю часть формируемого слитка, выступающего в качестве катода, а следовательно, гарнисаж, который распределен по периферии поддона, будет нарастать, защищая поддон от теплового перегрева.

При работе плазматрона в данном режиме на оплавляемом электроде-аноде начинают протекать окислительные реакции. Так, например, если в качестве электрода (по типу создания электродов Кембриджским процессом) будет выступать двуокись титана, то под воздействием дугового разряда и бомбардировки торца электрода отрицательно заряженными ионами будет выделяться кислород в виде газа. При этом откачка вакуума ведется через нижнюю камеру, данный кислород будет составлять часть газоплазменной струи, проходящей через поддон-сопло. Освободившийся от кислорода титан, стекая по поддону и попадая в ванну скользящего кристаллизатора-катода, будет дополнительно освобождаться от присутствующего в нем кислорода, как за счет дополнительного обогрева плазменной струей, которая будет ускорять плазмохимические процесс, так и за счет электрохимических реакций, которые на катоде позволяют освобождаться металлу от кислорода.

Прямое восстановление титана из окислов, а также других химических активных металлов, может быть ускорено при введении в электрод восстановителей, таких как кальций, натрий, магний, алюминий, углерод и т.п. При этом уже при плавлении электрода-анода начнут протекать реакции металлотермического восстановления, которые будут ускоряться при попадании реакционной шихты на поддон по мере продвижения ее к отверстию-соплу. Восстановленный металл, попадая в ванну слитка, т.е. на катод, дополнительно нагреваясь струей плазмы, начнет избавляться от металлов восстановителей (которые обычно относятся к легкокипящим металлам) или углерода, которые в нем будут присутствовать, т.е. эти примеси будут испаряться.

Углерод, захватывая из металла оставшийся кислород, в виде СО или СО2, будет удаляться из реакции вакуумной системой. Плазменная струя, обогревая своим факелом ванну слитка, также будет испарять шлаковые образования, которые будут закрывать эту ванну, так как при металлотермических процессах будут происходить реакции окисления металлов восстановителей.

При получении слитка металла непосредственно из его соединений на вертикально-стационарном плазматроне (ВСП), а также при получении слитка с помощью отдельных процессов, таких как металлотермия, гарнисажная, вакуумно-дуговая, индукционная или плазменная плавка, при содержании в металле слитка металлических и неметаллических включений выше нормы, целесообразно подвергнуть полученный слиток дополнительной переплавке на печи (ВСП). Данный способ особенно будет эффективен при переплавке титановых электродов, сформированных из некачественной губки, которая содержит повышенное содержание кислорода и хлора. Один переплав на печи ВСП позволит превратить металл в качественный. Усиленное газовыделение из титана хлора и кислорода будет способствовать хорошему формированию плазменной струи, для которой не понадобиться дополнительного введения инертного газа. Хлор и кислород удаляются из печи системой вакуумной откачки и улавливаются системой сбора газов для их повторного использования. В случае переплава загрязненной губки на вакуумно-дуговых печах всегда существует реальная угроза бокового пробоя на кристаллизатор, который может привести к взрыву печи. Поэтому грязную губку на этих печах не переплавляют и используют в основном для ферротитана. Электронно-лучевые печи, также не плавят данную шихту, так как повышенное газовыделение выводит из строя электронно-лучевые пушки. Обычные плазматроны, в виду их работы при повышенном газовом давлении, не позволяют металлу хорошо очиститься от газовых примесей. Поэтому очистка сильно загрязненных металлов на печи ВСП может быть одной из самых эффективных на сегодняшний день.

Дополнительным технологическим рычагом, воздействующим на параметры нагрева, является возможность подачи дополнительного инертного газа в верхнюю камеру плавления, через трубопровод 12 и клапан 13. При работе в прямом режиме подача дополнительного инертного газа будет способствовать нарастанию гарнисажа на поддоне за счет охлаждения газом, но в то же время усиление потока плазменной струи будет способствовать увеличению нагрева зеркала жидкой ванны 8 в слитке. При работе в косвенном режиме подача дополнительного инертного газа будет способствовать нарастанию гарнисажа на периферии поддона, но в то же время его сплавлению ближе к центру. При переплаве электродов большого диаметра плазмообразующего газа, выделяемого за счет дуги на его торце большой площади, становится вполне достаточно для успешной работы плазматрона без какой-либо дополнительной подкачки газа. Расходуемый электрод служит одновременно источником расплава и источником плазмообразующего газа, который усиливает свою тепловую энергию за счет сужающегося отверстия в поддоне, причем чем меньше отверстие, тем выше температура образуемого потока плазмы и тем меньше диаметром можно получить слиток, при этом не опасаясь, что малое отверстие сопла зарастет гарнисажем.

Представленное устройство ВСП позволяет очень компактно располагать оборудование в цеховом помещении. Так, например, при переплаве титанового электрода диаметром 1,2 м и длиной 1,5 м верхняя часть установки над нулевой отметкой будет не более 3-х м, при выплавке слитка диаметром 0,5 м глубина шахты составит 9 м.

В конструкции установки может использоваться высокочастотный индуктор 22, который будет дополнительно разогревать плазменную струю и отжимать ее к центру вертикальной оси, тем самым облегчая и стабилизируя процесс плавления и восстановления металла.

В отличие от аналога предлагаемый способ имеет более широкие возможности по усреднению химического состава и позволяет получать слитки меньшего диаметра, чем исходный электрод, тем самым резко снижая себестоимость продукции, увеличивая выход годного и сокращая время на переделе металла.

В отличие от прототипа заявленный способ более производителен, так как КПД нагревателя с использованием расходуемого электрода выше, при этом конструкция устройства значительно проще, чем печи с плазменными нагревателями.

В отличие от Кембриджского процесса процесс восстановления титана в устройстве ВСП идет с очень высокими скоростями, так как вещество за счет ионизации при высокой температуре значительно быстрее восстанавливается. Необходимо также учесть, что в данном случае не применяется электролит, состоящий из определенного вещества в жидком виде, а следовательно, нет ограничения по температуре нагрева восстанавливаемого металла.

В отличие от плазмохимического процесса синтеза двуокиси титана не требуется зажигать реагирующие смеси специальным электродом из тугоплавкого металла, так как в предлагаемом изобретении электрод участвует в технологическом процессе, одновременно являясь источником металла и анодом, на поверхности которого идет выделение окисляющихся газовых продуктов реакции. Кроме того, не требуется подачи специальных газовых смесей для образования плазмы, так как последняя образуется за счет газов, выделяемых с электрода-анода, дополнительное вакуумирование смещает все реакции в сторону восстановления металла.

В отличие от первого аналога тепловая плотность дуги может быть больше на порядки, а следовательно, скорости реакций восстановления и рафинирования металла, также возрастают на порядки.

В связи с вышесказанным данный способ и устройство могут быть полезны для широкого внедрения в промышленность.

ЛИТЕРАТУРА

[1]. Научно-технический журнал "Титан" №2(19) 2006 г., стр.9÷10.

[2]. А.Н.Зеликман. Металлургия тугоплавких редких металлов. - М.: Металлургия, 1986, стр.343.

[3]. В.А.Кудрин, В.Парма. Технология получения качественной стали. - М.: Металлургия, 1984, стр.118.

1. Способ использования вертикально-стационарного плазматрона, включающий горение дуги на электроде, формирование плазменной струи за счет газа и концентрации дуги в сопле и электромагнитном поле, обогревающей формируемый металл, отличающийся тем, что в этом плазматроне защита сопла происходит за счет расплава восстановленного или недовосстановленного металла, стекаемого по нему с расходуемого электрода или подсыпаемого на сопло отдельно, а его толщина регулируется режимами плавления, за счет переполюсовки тока на электроде, сопле и формируемом металле, при этом газ для плазмы образуется в зоне горения дуги над соплом за счет откачки вакуума через зону формирования слитка металла, находящуюся под соплом.

2. Способ по п.1, отличающийся тем, что вертикально-стационарный плазматрон работает по принципу косвенного, прямого и переменного действия, при этом электрод является анодом, на котором выделяется кислород и другие газы, а слиток металла - катодом, где восстанавливается металл электрохимически, плазмохимически и металлотермически.

3. Способ по п.2, отличающийся тем, что для усиления тепловой мощности плазмы газ нагнетается в дуговой разряд дополнительно, для усиления восстановления металла из полости ниже сопла проводят глубокую откачку вакуума.

4. Вакуумно-стационарный плазматрон, включающий горение дуги на электроде и охлаждаемом поддоне, сжатие дуги в плазму, которая подогревает расплав, формируемый в охлаждаемом кристаллизаторе, отличающийся тем, что поддон в центральной части имеет отверстие, что переводит его в сопло, на которое может быть подключен минус или ноль, а вокруг него установлен соленоид, вращающий по его поверхности расплав восстановленного и невосстановленного металла, выравнивая его толщину и защищая его от тепловой нагрузки.

5. Устройство по п.4, отличающееся тем, что под соплом расположен индуктор, дополнительно разогревающий плазму, препятствующий намерзанию на сопло расплава металла и концентрирующий его поток, а охлаждаемый кристаллизатор выполнен в виде скользящего кристаллизатора, позволяющего удерживать зеркало ванны расплава на одном расстоянии от среза сопла, то есть не нарушая технологическую работу плазматрона, при этом для установки используется вытягивающее устройство слитка с перехватом и поперечным вращением.