Резистор с положительным температурным коэффициентом

Иллюстрации

Показать всеИзобретение относится к резистору. Резистор с положительным температурным коэффициентом (РТС) содержит по меньшей мере один состав с РТС, который содержит по меньшей мере одну смолу и по меньшей мере два проводящих материала и меньшей мере два проводящих материала содержат, по меньшей мере два проводящих материала, отличных друг от друга. По меньшей мере, один состав с РТС может содержать первый состав с РТС, который содержит первую смолу и по меньшей мере один первый проводящий материал, и второй состав с РТС, который компаундирован с первым составом РТС и содержит вторую смолу и по меньшей мере один второй проводящий материал. По меньшей мере один первый проводящий материал является по меньшей мере частично отличным от по меньшей мере одного второго проводящего материала. Одна из первой смолы и второй смолы может содержать реагентную смолу и химически активную смолу, которая сшивается с реагентной смолой. Резистор с РТС может содержать присадку огнезащитного состава. Резистор с РТС может содержать жидкостно-стойкую смолу. Техническим результатом является упрощение конструкции, улучшение характеристики РТС, повышение гибкости. 2 н. и 86 з.п. ф-лы, 19 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к резистору, имеющую характеристику PTC (положительного температурного коэффициента), настоящее изобретение относится к составу полимерного резистора с превосходной характеристикой PTC и высоконадежному листовому нагревательному элементу, использующему этот состав полимерного резистора. Листовой нагревательный элемент является настолько гибким, что он может монтироваться на поверхности любой формы бытового прибора.

УРОВЕНЬ ТЕХНИКИ

В соответствии с характеристикой PTC, когда температура растет, сопротивление растет вместе с ней. Листовой нагревательный элемент, имеющий такую характеристику PTC, обладает саморегулированием температуры тепла, которое он испускает. До этого резистор использовался в тепловыделяющем элементе конструкции такого листового нагревательного элемента. Этот резистор формировался из резисторной печатной краски, состоящей из полимера основы и проводящего материала, рассредоточенного в растворителе.

Эта резисторная печатная краска печатается на материале основы, формирующем нагревательный элемент. Печатная краска высушивается, а затем обжигается, чтобы сформировать имеющий форму листа резистор (например, см. [1], [2] и [3]). Этот резистор испускает тепло, проводя электричество. Проводящим материалом, используемым в этом типе резистора, типично является сажа, металлический порошок, графит и тому подобное. Кристаллическая смола типично используется в качестве полимера основы. Листовой нагревательный элемент, сформированный из таких материалов, проявляет характеристику PTC.

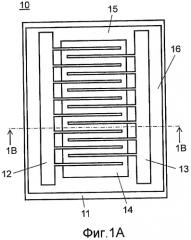

Фиг. 1A - вид сверху листового нагревательного элемента предшествующего уровня техники, описанного в [1]. Для упрощения описания чертеж показывает прозрачный вид на внутреннюю структуру нагревательного элемента. Фиг. 1B - вид в разрезе по линии 1B-1B на фиг. 1A. Как показано на фиг. 1A и фиг. 1B, листовой нагревательный элемент 10 сформирован из подложки 11, пары электродов 12, 13, полимерного резистора 14 и покрывного материала 15. Электроды 12, 13 образуют гребнеобразную форму. Подложка 11 является материалом с электроизолирующими свойствами, и сформирована из смолы и, например, является полиэфирной пленкой.

Электроды 12, 13 сформированы печатанием проводящей печатной краски, такой как серебряная паста, на подложке 11, а затем предоставлением ей возможности высохнуть. Полимерный резистор 14 создает электрический контакт с гребневидными электродами 12, 13 и электрически запитывается этими электродами. Полимерный резистор 14 имеет характеристику PTC. Полимерный резистор 14 сформирован из полимерной резисторной печатной краски, и эта печатная краска печатается и высушивается на месте, чтобы создавать электрический контакт с электродами 12, 13 на подложке. Покрывной материал 15 сформирован из такого же типа материала, как подложка 11, и защищает электроды 12, 13 и полимерный резистор 14, покрывая их.

В случаях, где полиэфирная пленка используется в качестве подложки 11 и покрывного материала 15, термоклеевая смола 16, такая как модифицированный полиэтилен, заблаговременно приклеивается к покрывному материалу 15. Затем наряду с прикладыванием тепла подложка 11 и покрывной материал 15 сжимаются. Соответственно подложка 11 и покрывной материал 15 соединяются. Покрывной материал 15 и термоклеевая смола 16 изолируют электроды 12, 13 и полимерный резистор 14 от внешней среды. По этой причине надежность листового нагревательного элемента 10 сохраняется в течение длительного времени.

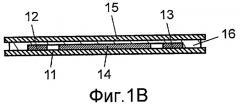

Фиг. 2 показывает сокращенный вид в разрезе конструкции устройства, которое накладывает покрывной материал 15. Как показано на чертеже, ламинатор 22, образованный двумя горячими вальцами 20, 21, выполняет термокомпрессию. В процессе этого подложка 11, на которой заблаговременно сформированы электроды 12, 13 и полимерный резистор 14, и покрывной материал 15, на который заблаговременно нанесена термоклеевая смола 16, помещаются поверх друг друга и подаются в ламинатор 22. Они подвергаются термокомпрессии с помощью горячих вальцов 20, 21, тем самым формируя листовой нагревательный элемент 10 как одно целое.

Полимерный резистор, сформированный таким образом, имеет характеристику PTC, и значение сопротивления растет вследствие роста температуры, а когда достигается определенная температура, значение сопротивления значительно возрастает. Поскольку полимерный резистор 14 имеет характеристику PTC, листовой нагревательный элемент 10 обладает функцией саморегулирования температуры.

В [2] раскрыт состав с PTC, сформированный из аморфного полимера, частиц кристаллического полимера, проводящей сажи, графита и неорганического наполнителя. Состав с PTC рассеивается в органическом растворителе, чтобы создать печатную краску. Затем печатная краска печатается на пленке на основе смолы, снабженной электродами, чтобы изготовить полимерный резистор. Дополнительно выполняется тепловая обработка, чтобы добиться сшивания (образования соединений с поперечными межмолекулярными связями). Пленка на основе смолы наносится на полимерный резистор в качестве защитного слоя, тем самым завершая листовой нагревательный элемент. Этот листовой нагревательный элемент согласно [2] имеет такую же характеристику тепловыделения PTC, как в [1].

Фиг. 3 показывает вид в разрезе другого листового нагревательного элемента предшествующего уровня техники, описанного в [3]. Как показано на фиг. 3, листовой нагревательный элемент 30 имеет гибкую подложку 31. Электроды 32, 33 и полимерный резистор 34 последовательно наносятся на эту гибкую подложку 31 посредством печати. Затем поверх этого формируется гибкий покрывной слой 35. Подложка обладает свойством газового барьера и водостойким свойством. Подложка 31 содержит нетканую полиэфирную материю, включающую в себя длинные волокна, и термоклеевая пленка, такая как полиуретанового типа, присоединяется к поверхности этой нетканой полиэфирной материи. Подложка 31 может пропитываться жидкостью, такой как полимерная резисторная печатная краска.

Покрывной слой 35 содержит нетканую полиэфирную материю, включающую в себя длинные волокна, и термоклеевая пленка, такая как полиуретанового типа, присоединяется к поверхности этой нетканой полиэфирной материи. Покрывной слой 35 также обладает свойством газового барьера и водостойким свойством. Покрывной слой 35 наклеивается на подложку 31, полностью покрывая электроды 32, 33 и полимерный резистор 34. Листовой нагревательный материал 30 согласно Патентному документу 3 полностью сформирован из шести слоев. Этот листовой нагревательный элемент согласно [3] также имеет такую же характеристику тепловыделения PTC, как в [1].

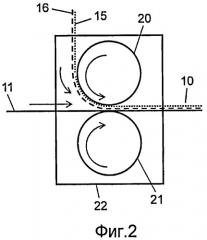

Фиг. 4A и фиг. 4B - чертежи, показывающие механизм, в котором характеристика PTC проявляется в полимерном резисторе 34. Резистор с PTC по фиг. 4A и фиг. 4B имеет проводники 40 из макрочастиц, такие как из сажи. Фиг. 4A показывает состояние при условиях комнатной температуры, а фиг. 6B показывает состояние, когда температура растет.

Как показано на фиг. 4A, в пределах полимерного резистора 34, проводники 40 из макрочастиц создают взаимный точечный контакт в составе 41 на основе смолы, тем самым формируя проводящие пути. Когда ток прикладывается к электродам 32, 33, ток протекает через проводники 40 из макрочастиц, которые создают точечный контакт, так что полимерный резистор 34 нагревается. Состав 41 на основе смолы расширяется вследствие того обстоятельства, что полимерный резистор 34 нагревается. Таким образом, как показано на фиг. 4B, проводники 40 из макрочастиц удаляются друг от друга, обрывая контакт, так что значение сопротивления растет наряду с ростом температуры. Другими словами, полимерный резистор 34 демонстрирует характеристику положительного температурного коэффициента сопротивления.

Фиг. 5 показывает характеристику PTC полимерного резистора 34. Горизонтальная ось по фиг. 5 показывает удельное сопротивление (сопротивление на единицу длины) полимерного резистора 34. Отношение значений удельного сопротивления полимерного резистора 34 при 50°C и при 20°C определялось экспериментально. Вертикальная ось по фиг. 5 показывает коэффициент изменения удельного сопротивления (R50/R20). Подобные эксперименты проводились с изменением типа смолы в полимерном резисторе 34, типа проводника 40 и композиционного отношения состава 41 на основе смолы и проводника 40 для определения коэффициентов изменения удельного сопротивления, и эти коэффициенты были нанесены на график на фиг. 5. Обычно имеет место, что резисторы с высокими коэффициентами изменения удельного сопротивления обладают превосходной характеристикой PTC. Как показано на фиг. 5, эксперименты, где составы изменяются, показали, что коэффициенты изменения удельного сопротивления полимерных резисторов 34 предшествующего уровня техники все равны 2 или являются меньшими.

В листовом нагревательном элементе 10 предшествующего уровня техники согласно [1] и [2], жесткий материал, такой как полиэфирная пленка, используется в качестве подложки 11. В дополнение нагревательный элемент 10 предшествующего уровня техники имеет пятислойную структуру, сформированную из подложки 11, гребневидных электродов 12, 13, напечатанных на ней, полимерного резистора 14 и покрывного материала 15, имеющего клеевой слой, нанесенный на нем. По мере того как его толщина растет, листовой нагревательный элемент 10 утрачивает гибкость. Когда такой листовой нагревательный элемент 10, испытывающий недостаток в гибкости, используется в качестве обогревателя сиденья автомобиля, удобство сидения пассажира снижается. Когда такой листовой нагревательный элемент 10, испытывающий недостаток в гибкости, используется в качестве обогревателя рулевого колеса, снижается ощущение удобного захвата.

Поскольку нагревательный элемент 10 находится в форме листа, если нагрузка прикладывается к участку его поверхности, например, когда используется в качестве обогревателя сиденья автомобиля, и пассажир сидит на нем, усилие распространяется на нагревательный элемент в целом, и нагревательный элемент 10 изменяет форму. Типично, чем ближе к кромке нагревательного элемента 10, тем больше величина деформации. Таким образом, складки формируются на нагревательном элементе неравномерно. Трещины в гребневидных электродах 12, 13 и полимерном резисторе 14 могут быть следствием этих складок. Соответственно предполагается, что такой нагревательный элемент должен иметь низкую долговечность.

Полиэфирные листы, используемые в подложке 11 и в покровном материале 15, не имеют никаких вентиляционных свойств. Таким образом, когда нагревательный элемент 10 используется в обогревателе сиденья автомобиля или в обогревателе рулевого колеса, жидкость, выделяемая пассажиром или водителем, легко скапливаются в них. Вождение или езда в течение длительного времени становятся очень неудобными.

С другой стороны, в случае листового нагревательного элемента 30 согласно Патентному документу 3 электроды 32, 33, полимерный резистор 34, подложка и покрывной слой являются гибкими, поэтому когда используется в обогревателе сиденья автомобиля или обогревателе рулевого колеса, удобно сидеть или ощущать рулевое колесо. Однако поскольку листовой нагревательный элемент 30 сформирован из шести слоев, есть недостатки, что производительность труда низка, а себестоимость высока.

Как показано на фиг. 5, значением удельного сопротивления листового нагревательного элемента предшествующего уровня техники является 2 или меньше. На этом уровне характеристики PTC экономичность потребления энергии никоим образом не может считаться хорошей. Также есть недостаток, что температура не поднимается быстро. Способ для улучшения характеристики PTC полимерного резистора 34 состоит в том, чтобы повышать массу проводника 34. Однако когда масса проводника 34 повышается, сам полимерный резистор 34 становится жестким и неэластичным. Таким образом, невозможно стабильно формировать пленку полимерного резистора 34 настолько же тонкой, как несколько десятков микрометров. Более того, сама пленка не имеет никакой гибкости, и есть проблема, что трещины формируются во время обработки, затрудняя формирование в качестве пленки.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение решает эти проблемы предшествующего уровня техники и имеет своей целью предложить листовой нагревательный элемент с превосходной гибкостью, долговечностью и надежностью, а также низкой себестоимостью производства. Когда листовой нагревательный элемент по настоящему изобретению используется в обогревателе сиденья автомобиля или в обогревателе рулевого колеса, пассажир чувствует себя удобно, когда сидит на сиденье, а водитель чувствует себя удобно при прикосновении к рулевому колесу.

Резистор с PTC согласно настоящему изобретению содержит по меньшей мере один состав с PTC, который содержит по меньшей мере одну смолу и по меньшей мере два проводящих материала. По меньшей мере два проводящих материала содержат по меньшей мере два проводящих материала, отличных друг от друга. По меньшей мере один состав с PTC может содержать первый состав с PTC, который содержит первую смолу и по меньшей мер один первый проводящий материал, и второй состав с PTC, который компаундирован с первым составом PTC и содержит вторую смолу и по меньшей мере один второй проводящий материал. По меньшей мере один первый проводящий материал является по меньшей мере частично отличным от по меньшей мере одного второго проводящего материала. Один из первого и второго составов с PTC может образовывать скопления, которые распределены в пределах другого из первого и второго составов с PTC.

Один из первого и второго составов PTC может содержаться в резисторе с PTC с содержанием в 20-80 вес.%, предпочтительно 30-70 вес.% или оптимально 40-60 вес.%.

Одна из первой смолы и второй смолы может содержать реагентную смолу и химически активную смолу, которая подвергается сшиванию с реагентной смолой. Реагентная смола может содержать модифицированную олефиновую смолу, которая может содержать этиленовый сополимер типа сложных эфиров. Примерами этиленового сополимера типа сложных эфиров, используемого в реагентной смоле, являются этилен/винилацетатный сополимер, этилен/этилакрилатный сополимер, этилен/метилметакрилатный сополимер, сополимер этилен/метакриловой кислоты и этилен/бутилакрилатный сополимер.

Химически активная смола может содержаться в упомянутой одной из первой смолы и второй смолы с содержанием в 1-20 вес.% или предпочтительно 1-10 вес.%.

Реагентная смола подвергается реакции с химически активной смолой и образует внутри сшитую структуру. Для этой цели реагентная и химически активные смолы могут содержать разные компоненты, выбранные из группы, состоящей из карбоксильных групп, карбонильных групп, гидроксильных групп, групп сложных эфиров, виниловых групп, аминовых групп, эпоксидных групп, оксазолиновых групп и групп малеинового ангидрида.

Другая из первой смолы и второй смолы может содержать компоненты, выбранные из группы, состоящей из карбоксильных групп, карбонильных групп, гидроксильных групп, групп сложного эфира, виниловых групп, аминовых групп, эпоксидных групп, оксазолиновых групп и групп малеинового ангидрида. Другая из первой смолы и второй смолы не вовлекаются в реакцию с химически активной смолой и не содержит внутри структуры сшивания.

По меньшей мере одна из первой и второй смол могут содержать термопластовый эластомер. Термопластовый эластомер может содержать по меньшей мере один из основанного на олефине термопластового эластомера, основанного на стирене термопластового эластомера, основанного на уретане термопластового эластомера и основанного на полиэфире термопластового эластомера. Термопластовый эластомер может содержаться с содержанием в 5-20 вес.% в по меньшей мере одной из первой и второй смол.

По меньшей мере один первый проводящий материал может содержать по меньшей мере одну разновидность проводящего материала, который не содержится в по меньшей мере одном втором проводящем материале. При этих условиях по меньшей мере один первый проводящий материал и по меньшей мере один второй проводящий материал каждый может содержать по меньшей мере одно из сажи, графита, углеродных нанотрубок, углеродных волокон, проводящих керамических волокон, проводящих нитевидных кристаллов, металлических волокон, проводящих неорганических оксидов и проводящих полимерных волокон. К тому же по меньшей мере один из первого и второго проводящих материалов изготовлен в виде чешуек.

Один из по меньшей мере одного первого проводящего материала и по меньшей мере одного второго проводящего материала может содержаться в первом или втором составе с PTC с содержанием в 30-90 вес.%, предпочтительно 40-80 вес.% или оптимально 60-70 вес.%. Другой один из по меньшей мере одного первого проводящего материала и по меньшей мере одного второго проводящего материала может содержаться в первом или втором составе с PTC с содержанием в 20-80 вес.%, предпочтительно 30-70 вес.% или оптимально 30-60 вес.%.

Резистор с PTC согласно настоящему изобретению может иметь электрическое удельное сопротивление, находящееся в диапазоне между 0,0007 Ом·м и 0,016 Ом·м или, предпочтительно между 0,0011 Ом·м и 0,0078 Ом·м.

К тому же резистор с PTC согласно настоящему изобретению может демонстрировать электрическое удельное сопротивление при 50°C, которое по меньшей мере в два раза выше, чем его электрическое удельное сопротивление, измеренное при 20°C. При температуре, меньшей, чем 50°C, резистор с PTC согласно настоящему изобретению может демонстрировать электрическое удельное сопротивление меньшее чем электрическое удельное сопротивление первого или второго состава с PTC, наряду с демонстрацией при температуре выше 50°C электрического удельного сопротивления, большего, чем таковые у первого и второго состава с PTC.

Резистор с PTC согласно настоящему изобретению может удлиняться не более чем на 5% при нагрузке в менее чем 7 кгс.

Резистор с PTC согласно настоящему изобретению может иметь коэффициент теплового расширения между 20·10-5/K и 40·10-5/K.

По меньшей мере один из первого и второго составов с PTC может содержать присадку огнезащитного состава. Присадка огнезащитного состава может содержать по меньшей мере одно из основанного на фосфоре огнезащитного состава, основанного на азоте огнезащитного состава, основанного на кремнии огнезащитного состава, неорганического огнезащитного состава и основанного на галогенах огнезащитного состава. Вследствие включения в состав присадки огнезащитного состава резистор с PTC согласно настоящему изобретению удовлетворяет по меньшей мере одному из следующих условий:

(a) когда конец резистора с PTC обжигается газовым пламенем, и газовое пламя гасится через 60 с, резистор с PTC не воспламеняется, даже если резистор с PTC обугливается;

(b) когда конец резистора с PTC обжигается газовым пламенем, резистор с PTC загорается в течение не более чем 60 с, но пламя гасится в пределах 5,08 см; или

(c) когда конец резистора с PTC обжигается газовым пламенем, даже если резистор с PTC загорается, пламя не продвигается со скоростью в 10,16 см/мин или большей на участке 1,27 см в толщину от поверхности.

Присадка огнезащитного состава может содержаться в резисторе с PTC с содержанием в 5 вес.%, предпочтительно 0-30 вес.% или оптимально 15-25 вес.%.

Резистор с PTC согласно настоящему изобретению может содержать жидкостно-стойкую смолу. Жидкостно-стойкая смола содержит по меньшей мере одно из этилен/винил-спиртового сополимера, термопластической полиэфирной смолы, полиамидной смолы, полипропиленовой смолы и иономера. Жидкостно-стойкая смола содержится с содержанием в 10 вес.% или большим, что касается первого и второго составов с PTC, предпочтительно 10-70 вес.% или оптимально 30-50 вес.%. Как пояснено выше, одна из первой смолы и второй смолы может содержать реагентную смолу и химически активную смолу, которая сшивается с реагентной смолой. Химически активная смола может содержать жидкостно-стойкую смолу.

Поскольку листовой нагревательный элемент по настоящему изобретению сформирован из гибкого и стабильного полимерного резистора, имеющего характеристику высокого PTC, он способен демонстрировать превосходные эксплуатационные качества как нагревательный элемент, а также превосходные длительный срок службы и надежность, и вследствие высокого уровня гибкости и технологичности производительность труда может быть повышена и можно выпускать полимерный резистор с низкой себестоимостью.

КРАТКОЕ ОПИСАНИЕ ПРИЛАГАЕМЫХ ЧЕРТЕЖЕЙ

Фиг. 1A - прозрачный вид сверху листового нагревательного элемента предшествующего уровня техники.

Фиг. 1B - вид в разрезе листового нагревательного элемента, показанного на фиг. 1A.

Фиг. 2 - сокращенный вид в разрезе примера конструкции устройства производства листового нагревательного элемента предшествующего уровня техники.

Фиг. 3 - вид в разрезе еще одного листового нагревательного элемента предшествующего уровня техники.

Фиг. 4A - чертеж, показывающий механизм для проявления характеристики PTC, когда используется проводник из макрочастиц предшествующего уровня техники.

Фиг. 4B - чертеж, показывающий состояние, где температура возрастает из состояния, показанного на фиг. 4A.

Фиг. 5 - график, показывающий соотношение между значением удельного сопротивления полимерного резистора 5 и отношением значений удельного сопротивления полимерного резистора при 50°C и 20°C (R50/R20).

Фиг. 6A - график, показывающий состав полимерного резистора 60 листового нагревательного элемента 1 согласно настоящему изобретению и механизм для проявления характеристики PTC.

Фиг. 6B - чертеж, показывающий состояние, где температура возрастает из состояния, показанного на фиг. 6A.

Фиг. 7 - график, показывающий соотношение между удельным сопротивлением полимерного резистора 60 и отношением значений удельного сопротивления полимерного резистора при 50°C и 20°C (R50/R20).

Фиг. 8 - график, показывающий соотношение между средним коэффициентом теплового расширения на 1°C в температурном диапазоне -20°C и 80°C и коэффициентом изменения удельного сопротивления.

Фиг. 9 - график, показывающий соотношение между временем, чтобы полимерный резистор достигал заданной температуры после того, как к нему приложена электрическая мощность, и коэффициентом изменения удельного сопротивления.

Фиг. 10A - вид сверху листового нагревательного элемента по варианту 1 осуществления настоящего изобретения.

Фиг. 10B - вид в разрезе листового нагревательного элемента по фиг. 10A.

Фиг. 11A - прозрачный вид сбоку сиденья автомобиля, к которому прикреплен листовой нагревательный элемент по варианту 1 осуществления настоящего изобретения.

Фиг. 11B - прозрачный вид сверху сиденья, показанного на фиг. 11A.

Фиг. 12A - вид сверху листового нагревательного элемента по варианту 2 осуществления настоящего изобретения.

Фиг. 12B - вид в разрезе листового нагревательного элемента, показанного на фиг. 12A.

Фиг. 13A - вид сверху листового нагревательного элемента по варианту 3 осуществления настоящего изобретения.

Фиг. 13B - вид в разрезе листового нагревательного элемента, показанного на фиг. 13A.

Фиг. 14A - вид сверху листового нагревательного элемента по варианту 4 осуществления настоящего изобретения.

Фиг. 14B - вид в разрезе листового нагревательного элемента, показанного на фиг. 14A.

Фиг. 15A - вид сверху листового нагревательного элемента по варианту 5 осуществления настоящего изобретения.

Фиг. 15B - вид в разрезе листового нагревательного элемента, показанного на фиг. 15A.

Фиг. 16A - вид сверху листового нагревательного элемента по варианту 6 осуществления настоящего изобретения.

Фиг. 16B - вид в разрезе листового нагревательного элемента, показанного на фиг. 16A.

Фиг. 17A - вид сверху листового нагревательного элемента по варианту 7 осуществления настоящего изобретения.

Фиг. 17B - вид в разрезе листового нагревательного элемента, показанного на фиг. 17A.

Фиг. 18A - вид сверху листового нагревательного элемента по варианту 8 осуществления настоящего изобретения.

Фиг. 18B - вид в разрезе листового нагревательного элемента, показанного на фиг. 18A.

Фиг. 19A - вид сверху листового нагревательного элемента по варианту 9 осуществления настоящего изобретения.

Фиг. 19B - вид в разрезе листового нагревательного элемента, показанного на фиг. 19A.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Варианты осуществления настоящего изобретения описаны ниже со ссылкой на чертежи. Должно быть отмечено, что настоящее изобретение не ограничено этими вариантами осуществления. Более того, конкретные конструкции для различных вариантов осуществления могут комбинироваться надлежащим образом.

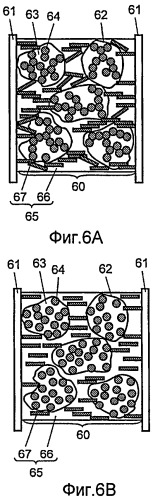

Фиг. 6A и фиг. 6B - чертежи, показывающие полимерный резистор 60, используемый в листовом нагревательном элементе по настоящему изобретению. Фиг. 6A показывает внутреннюю структуру полимерного резистора 60 при комнатных температурах, а фиг. 6B показывает внутреннюю структуру полимерного резистора 60, когда температура возросла. Как описано ниже, полимерный резистор 60 по настоящему изобретению может использоваться в качестве источника тепла обогревателя сиденья автомобиля. В этом случае полимерный резистор 60 сформирован в пленочной конфигурации и испускает тепло, когда электричество подается через пару линейных электродов 61.

Полимерный резистор 60 содержит резисторный состав 62, а резисторный состав 62 сформирован из состава 63 на основе смолы и проводника 64. Более того, полимерный резистор 60 содержит резисторный состав 65, а резисторный состав 65 сформирован из состава 66 на основе смолы и проводника 67. Как показано на фиг. 6A, структура является такой, что множество скоплений резисторного состава 62 распределены в пределах полимерного резистора 60, а резисторный состав 65 окружает скопления.

Вышеописанная характеристика может быть достигнута, если полимерный резистор 60 содержит резисторный состав 62 с содержанием в 20-80 вес.% (оставшейся частью является резисторный состав 65), предпочтительно 30-70 вес.% (оставшейся частью является резисторный состав 65) и, в частности, оптимально 40-60 вес.% (оставшейся частью является резисторный состав 65). По мере того, как содержание резисторного состава 62 приближается к оптимальному диапазону, технологичность и характеристика PTC полимерного резистора 60 повышаются.

Состав 63 на основе смолы сформирован, главным образом, из реагентной смолы, с тем чтобы добиваться характеристики PTC. Температура тепловыделения в 40-50 °C, требуемая для обогревателя сиденья автомобиля, является относительно низкой температурой. Поэтому в качестве реагентной смолы может использоваться модифицированная олефиновая смола с низкой точкой плавления, такая как этилен/винилацетатный сополимер, этилен/этилакрилатный сополимер, этилен/метилметакрилатный сополимер, сополимер этилен/метакриловой кислоты, этилен/бутилакрилатный сополимер или другой этиленовый сополимер типа сложных эфиров.

Более того, когда реагентная смола вступает в реакцию с химически активной смолой, формируется внутренняя сшитая структура. Модифицированный полиэтилен, содержащий карбоксильную группу, является действенным в качестве реагентной смолы, демонстрирующей характеристику PTC, а модифицированный полиэтилен, содержащий эпоксидные группы, может использоваться в качестве химически активной смолы, которая реагирует с ней. Когда таковые смешиваются замешиванием, карбонильные группы в реагентной смоле реагируют с кислородом эпоксидных групп в химически активной смоле, химически связываясь и образуя сшитую структуру.

Вышеописанная характеристика может достигаться, если состав 63 на основе смолы содержит химически активную смолу с содержанием в 1-20 вес.% (оставшейся частью является реагентная смола), предпочтительно 1-10 вес.% (оставшейся частью является реагентная смола) и, в частности, оптимально 2-5 вес.% (оставшейся частью является реагентная смола). По мере того как содержание химически активной смолы приближается к оптимальному диапазону, технологичность и характеристика PTC полимерного резистора 60 повышается.

Эта реакция сшивания может происходить через азот в дополнение к кислороду. Реакция сшивания происходит, если химически активная смола, содержащая функциональную группу, содержащую в себе по меньшей мере кислород или азот, и реагентная смола, владеющая функциональной группой, способной к реагированию с функциональной группой химически активной смолы, смешиваются замешиванием. Примеры функциональных групп химически активной смолы и функциональных групп реагентной смолы, иных чем вышеприведенные эпоксидные группы и карбонильные группы, приведены ниже.

Примеры функциональных групп реагентной смолы, иных чем карбонильные группы, включают в себя эпоксидные группы, карбоксильные группы, группы сложных эфиров, гидроксильные группы, аминовые группы, виниловые группы, группы малеинового ангидрида и оксазолиновые группы в полиприсоединении. Примеры функциональных групп химически активной смолы, иных чем эпоксидные группы, включают в себя оксазолиновые группы и группы малеинового ангидрида.

Поскольку реагентная смола имеет сшитую структуру, обусловленную реакцией с химически активной смолой в составе 63 на основе смолы резисторного состава 62, температурные характеристики коэффициента теплового расширения и характеристики температуры плавления резисторного состава 62 являются более стабильными вследствие этой реакции сшивания, чем в случае, где состав 63 на основе смолы сформирован исключительно реагентной смолой.

Поскольку химически активная смола и реагентная смола сильно связываются вследствие сшитой структуры даже при повторных охлаждении и нагреве, имеющих следствием повторные тепловое расширение и тепловое сжатие, температурные характеристики коэффициента теплового расширения и характеристики температуры плавления резисторного состава 62 сохраняются, так что их изменение с прохождением временем подавляется. Другими словами, даже по мере того как проходит время, резисторный состав 62 сохраняет постоянные температурные характеристики коэффициента теплового расширения и постоянные характеристики температуры плавления.

Не обязательно требуется приготавливать состав 63 на основе смолы смешиванием реагентной смолы и химически активной смолы посредством замешивания. Характеристика PTC может проявляться, даже если реагентная смола используется сама по себе. Поэтому если изменение со временем в характеристике PTC допустимо до некоторой степени, реагентная смола может использоваться сама по себе. Когда реагентная смола используется сама по себе, тип реагентной смолы будет выбираться надлежащим образом согласно требуемому значению характеристики PTC.

В вышеприведенном описании химически активная смола и реагентная смола подвергаются реакции, с тем чтобы придавать сшитую структуру реагентной смоле состава 63 на основе смолы. Однако может использоваться сшивающий агент, который отличен от химически активной смолы. Более того, также можно формировать сшитую структуру в реагентной смоле без использования химически активной смолы, но взамен посредством облучения реагентной смолы пучком электронов. В этом случае можно использовать реагентную смолу, которая не содержит вышеупомянутых функциональных групп.

Состав 66 на основе смолы резисторного состава 65 предпочтительно является смолой, содержащей по меньшей мере один компонент, выбранный из карбоксильных групп, карбонильных групп, гидроксильных групп, групп сложного эфира, виниловых групп, аминовых групп, эпоксидных групп, оксазолиновых групп и групп малеинового ангидрида. Эти функциональные группы являются такими же функциональными группами, имевшимися реагентной смолой и химически активной смолой состава 63 на основе смолы. Соответственно состав 66 на основе смолы имеет сходную химическую природу, как состав 63 на основе смолы, и сродственность двух из них возрастает. Посредством использования состава 66 на основе смолы, который обладает высокой сродственностью по отношению к составу 63 на основе смолы, сила сцепления (сила связывания) резисторной смолы 62 и резисторной смолы 65 возрастает. Одновременно можно равномерно рассеивать состав 66 на основе смолы в пределах полимерного резистора.

Состав 63 на основе смолы становится более твердым благодаря реакции сшивания. Поскольку состав 66 на основе смолы не имеет сшитой структуры, он гибок и не затвердевает подобно составу 63 на основе смолы. Вследствие того обстоятельства, что этот гибкий состав 66 на основе смолы охватывает жесткий состав 63 на основе смолы, полимерный резистор 60 становится гибким. Соответственно полимерный резистор 60 может быт сформирован в пленку посредством использования простой механической обработки, известной как формование выдавливанием, давая возможность повышать производительность при изготовлении листового нагревательного элемента и снижать себестоимость.

Как описано ниже в варианте осуществления настоящего изобретения, электричество подается на листовой нагревательный элемент, используя пару линейных электродов 61, разделенных пространством. Для того чтобы подавать достаточный экзотермический ток посредством таких разделенных электродов, необходимо снижать значение удельного сопротивления полимерного резистора 60. Импровизированный способ для снижения удельного сопротивления состоит в том, чтобы увеличивать количество проводника 64 в составе 63 на основе смолы. Однако когда количество проводника 64 увеличено, состав 63 на основе смолы, вероятно, становится твердым. В настоящем изобретении гибкость полимерного резистора 60 может быть сохранена наряду с уменьшением значения его удельного сопротивления посредством добавления гибкого состава 66 на основе смолы в полимерный резистор 60.

Более того, состав на основе смолы может делаться более гибким посредством добавления термопластового эластомера в по меньшей мере состав 63 на основе смолы и/или состав 66 на основе смолы. По меньшей одна разновидность, выбранная из основанного на олефине термопластового эластомера, основанного на стирене термопластового эластомера, основанного на уретане термопластового эластомера и основанного на полиэфире термопластового эластомера, может использоваться в качестве термопластового эластомера.

Количество термопластового эластомера, добавленного в состав 63 на основе смолы и состав 66 на основе смолы, предпочтительно находится в диапазоне 5-20 вес.% (оставшейся частью является состав 63 на основе смолы или состав 66 на основе смолы). Когда содержание термопластового эластомера находится в пределах этого диапазона, гибкость полимерного резистора 60 особенно возрастает.

Последующее является разъяснением проводника 64 в резисторном составе 62 и проводника 67 в резисторном составе 65. В настоящем изобретении проводник 64 и проводник 67 являются разными типами проводников. Хотя одиночный тип проводника может использоваться соответственно в качестве проводника 64 и проводника 67, смеси двух или более типов проводников могут соответственно использоваться. В этом случае предпочтительно, чтобы по меньшей мере один тип проводника, образующего проводник 64, не содержался в проводнике 67.

Проводник 64 предпочтительно является сажей, а проводник 67 предпочтительно является чешуйчатым графитом. В дополнение к таковым, по меньшей мере одна разновидность, выбранная из сажи, графита, углеродных нанотрубок, углеродных волокон, проводящих керамических волокон, проводящих нитевидных кристаллов, металлических волокон, проводящих неорганических оксидов и проводящих полимерных волокон, может использоваться в качестве проводника 64 и проводника 67 соответственно.

Луженый и активированный сурьмой оксид титана является примером проводящего керамического волокна. Основанный на луженом титанате калия компаунд является примером проводящего нитевидного кристалла. Алюминий является примером металлического волокна. Полианилин является примером проводящего полимерного волокна. Покрытая металлом слюда является примером проводящего неорганического оксида.

Проводники, используемые в проводнике 64