Способ формирования активного слоя трубчатого катализатора

Иллюстрации

Показать всеИзобретение относится к импульсным способам формирования активного корочкового слоя прямопоточного трубчатого катализатора гетерогенных химических реакций. Описан способ формирования корочкового настенного активного слоя прямопоточных трубчатых катализаторов гетерогенных химических реакций, включающий импульсное нанесение материала на определенным образом подготовленную поверхность стенки носителя, причем процесс диспергирования и закрепления смеси наноструктурированных кластерных частиц и частиц размером от 0,1 до 100 мкм проводят методом последовательного электрического взрывания при плотности тока 106-107 А/см2 соосно размещаемых внутри трубы проводников диаметром от 10 микрон и более из металлов, сплавов и их химических соединений. Технический результат - вышеописанный способ позволяет технологически просто и дешево получать каталитически активные композиции на рабочих поверхностях трубчатых каталитических реакторов и их использование для гетерогенных химических процессов. 7 ил.

Реферат

Изобретение относится к импульсным способам формирования активного корочкового слоя прямопоточного трубчатого катализатора гетерогенных химических реакций путем последовательного нанесения на определенным образом подготовленную стенку носителя нанодиспергированных кластеров каталитически активных металлов, их сплавов и химических соединений, как правило оксидов, нитридов, карбидов и др.

Прямопоточные трубчатые катализаторы гетерогенных химических реакций применяются в условиях резкоизменяющейся и высокой скорости (миллисекундного диапазона) контактирования реагирующих компонентов химического процесса. В последние годы они находят широчайшее применение в системах комплексной очистки и нейтрализации отработавших газов двигателей внутреннего сгорания, отходящих газов химических и других производств, в производственных процессах переработки нефти и риформинга бензинов. Трубчатые катализаторы востребованы в производствах водорода и синтез-газа, в пиролизе этана и природного газа с целью получения этилена, в топливных элементах для питания мобильной радиоэлектроники. Не исключается использование изобретения в исследовательских работах и при массовом производстве газочувствительных слоев сенсорных детекторов концентрации газов и газовых примесей в воздухе и др.

В настоящее время можно считать установленным факт предпочтительного применения в каталитической химии ультрадисперсных наноструктурированных частиц активных материалов. Почти все применяемые катализаторы состоят из кластеров, размеры которых лежат в диапазоне от единиц до сотен нанометров. Фундаментальное отличие нанокластеров от объемных материалов заключается в том, что в них доля поверхностных атомов соизмерима с числом атомов в объеме, а радиус кривизны поверхности сопоставим с постоянной решетки. Хотя механизм катализа на диспергированных частицах все еще не до конца изучен, уже общепризнанно, что именно эти особенности обеспечивают им высокую каталитическую активность по сравнению с их аналогами на основе объемных (сплошных) материалов. Считается, что их активные центры в основном расположены на наружной поверхности.

Для целого ряда важных практических применений еще большую активность проявляют бесформенные(игольчатые), с большим числом острых углов, нанокластеры, состоящие из металлов Сu, Pt, Pd, Ni, Fe, Co и др., их сплавов и химических соединений, как правило оксидов, нитридов, карбидов и др. При прочих равных условиях это увеличивает удельную каталитическую активность, приводит к сокращению необходимого времени контакта реагентов с катализатором, уменьшает размеры реакторов, удешевляет производство.

Известные способы изготовления трубчатых катализаторов с применением высокодисперсных активных материалов включают процессы конденсации испаренных термически или при помощи магнетронов, лазерного излучения или электронного потока. Применяется химическое восстановление из растворов солей с последующими длительными процессами кристаллизации, закрепления и активации. Используются также технологии нанесения на носители различными способами полученных полидисперсных кластерных структур, как правило, методом погружения и дальнейшей обработки.

Недостатки таких способов общеизвестны. Большая продолжительность и сложность технологических операций, включающих нанесение суспензий, сушку, выпаривание, термообработку и восстановление (>900°С, 10-20 часов). Получающиеся каталитические реакторы не долговечны, не стабильны во времени, содержат в активном материале отравляющие активные центры примеси, попавшие в него в процессе изготовления и снижающие его каталитическую активность. Значительная часть применяемых благородных и редкоземельных металлов используется неэффективно и расточительно, увеличивая стоимость и без того дорогих устройств.

Задачей предлагаемого изобретения является способ изготовления трубчатого катализатора, обеспечивающий получение экономичного рабочего слоя с повышенной активностью, позволяющий сформировать корочковую структуру с нанорельефом в котором активные центры находятся на наружной поверхности, обеспечивая тем самым улучшения эксплуатационных характеристик каталитических реакторов путем улучшения качества получаемого слоя.

Известные способы, использующие импульсные методы нанесения каталитически активных слоев, путем нагружения активной смеси волной детонации внешнего заряда взрывчатого вещества (Авторское свидетельство СССР №1273156, кл. B01J 37/34, Патент Российской Федерации №2036721, кл. B01J 37/34, Патент Российской Федерации №2188708, кл. B01J 37/34, 35/00) получили признание не только в Российской Федерации, но и за границей. Однако эти технологии для своей реализации требуют организации особоопасных взрывных работ, применения сложной технологической оснастки, включающей взрывную камеру, большой расход взрывчатки и каталитической массы. В получающемся настенном слое, толщиною от двух до пяти миллиметров, содержащем от двух и более процентов благородных и редкоземельных металлов, в гетерогенной реакции участвует поверхностный слой толщиною в несколько микрон. Остальная, более 80%, масса использованного каталитически активного материала в реакции участия не принимает и следовательно расходуется непроизводительно, этим повышая стоимость продукции.

Решением задачи, поставленной предлагаемым изобретением, является устранение перечисленных выше недостатков.

Значимый технический результат может быть достигнут применением электрического взрыва соосно размещенной внутри трубчатого реактора проволочки из каталитически активного металла или сплава. При этом в зависимости от решаемой реактором задачи в качестве носителя могут быть использованы всевозможные трубки из различных видов керамики, кремнеземной ткани, металлов, фольги и решеток из них, различные композиты, оксиды, углеродные материалы и др.

Энергию нагревающего импульса тока плотностью 106-107 А/см2 выбирают в области 0,2-0,7 от энергии сублимации металла взрываемого проводника, а проволочку используют диаметром от 10 микрон и более, в зависимости от электрических возможностей источника импульсного питания и необходимой толщины слоя. При этом продуктами взрыва проволочки являются высокодисперсные кластерные частицы, разлетающиеся, как правило, в плоскости, перпендикулярной к оси проводника, с начальной радиальной скоростью =105-106 см/сек, температурой ~104 К и размерами от 0,1 до 100 мкм.

Встретившись со стенкой носителя, нанокластер отдает ей кинетическую и тепловую энергию, деформируя ее поверхность в месте контакта, оплавляя, внедряясь и привариваясь к ней, образуя микрократер с бесформенными (в том числе и игольчатыми) остроугольными краями из материала проволочки. Реализуются максимально возможные сцепления каталитически активного материала со стенкой носителя и формирование и активация оптимальной корочки рабочей поверхности катализатора.

Это дает, во-первых, в 2-3 раза повышение удельной каталитической активности на грамм расходуемого материала за счет его нанодиспергирования. Во-вторых, за счет увеличения прочности сцепления позволяет создавать корочковые, в пределах нескольких микрон, механически- и термостабильные активные слои.

Все вместе дает возможность, при той же эффективности, сократить время контакта реагентов до миллисекунд, уменьшить размеры реакторов и значительно сократить расход благородных и редкоземельных металлов, а значит и стоимость реакторов и их обслуживание.

Способ позволяет оперативно создавать и исследовать более сложные, более эффективные, дешевые и перспективные композиции материалов для катализаторов гетерогенных химических реакций.

Проверка предлагаемого способа была осуществлена на установке с параметрами:

Индуктивность разрядного контура 1,6 мкГ;

Емкость конденсаторной батареи 1,5 мкФ;

Напряжение ВЗУ варьировалось в диапазоне от 10 до 30 кВ.

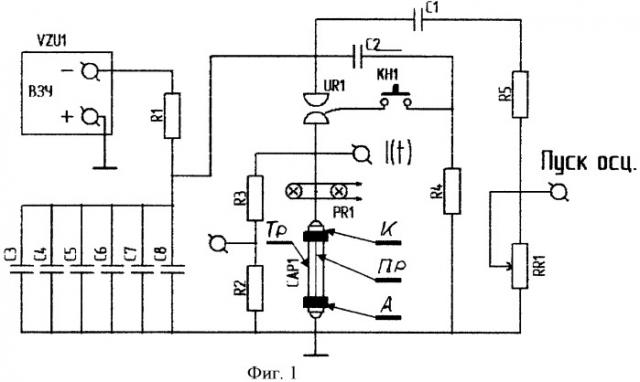

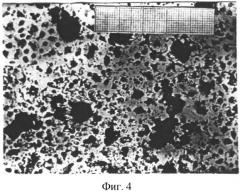

Электрическая схема приведена на Фиг.1. Принцип работы электрической схемы установки заключается в формировании и подаче импульса для взрыва проволочки. Высоковольтное зарядное устройство ВЗУ заряжает емкостный накопитель энергии (батарея конденсаторов С3-С8 до заданного потенциала. Одновременно этим же потенциалом заряжается управляющая емкость С2 разрядника. При замыкании КН1 и срабатывании тригатронного управляемого разрядника UR1 энергия емкостного накопителя поступает на электроды А-К устройства САР1, между которыми соосно с трубкой устанавливается проволочка Пр. (Смотри также Фиг.2, 3). Если выполнены условия по достижению импульсом тока необходимой плотности и энергии проволочка взрывается, превращаясь в наноструктурированные кластерные частицы с температурой порядка ~ 104 К и разлетающиеся радиально со скоростью =105 см/сек, в плоскости, перпендикулярной оси проволочки. Схема процесса приведена на Фиг.4. В качестве мишени была использована стеклянная трубочка, позволявшая визуально оценивать получающиеся слои. Трубочка была изготовлена из обыкновенного химического стекла и имела следующие размеры: длина-2,5 см; внешний диаметр D=0,5-1,0 см; внутренний диаметр d=0,3-0, 5 см.

Полученные в результате эксперимента каталитически активные слои исследовались методом просвечивающей электронной микроскопии,а также сканирующим микроскопом с полевой эмиссией. Слой укреплялся углеродом и отделялся от поверхности стенки. Исследовались структура, фазовый состав, форма и распределение геометрических размеров нанокластеров, последнее приведено на Фиг.5, 6.

Для сравнения на снимке приведена миллиметровая бумага. Масштаб снимка 1 мм=100нм=0,1 мкм. Размеры нанокластеров, по данным денситометрирования снимка, лежат в диапозоне от 0,1 до 100 мкм.

На Фиг.7 приведена фотография каталитической трубки с медью, нанесенной на внутренней поверхности при помощи электрического взрыва.

Результаты исследований позволяют утверждать, что новый способ делает возможным технологически просто и оперативно создавать и исследовать более эффективные, дешевые и, следовательно, перспективные композиции материалов для гетерогенных химических процессов и наносить их на рабочие поверхности трубчатых каталитических реакторов. Целенаправленно проводить подбор катализаторов к химическим процессам и химических процессов к катализаторам.

Увеличение активности уменьшает время контакта реагентов с катализатором, а это в свою очередь приводит к уменьшению размеров каталитических реакторов.

Уменьшение размеров позволяет применять для носителей тонкостенные трубы, а это позволяет работать в условиях резкоменяющегося температурного режима (например, двигатели внутреннего сгорания).

Перечень чертежей и иных материалов.

Фиг.1 Упрощенная принципиальная электрическая схема источника импульсного питания, где А, К - электроды, Тр - трубочка носителя катализатора, Пр - проволочка из каталитически активного металла или сплава.

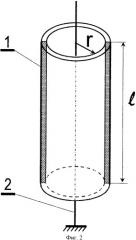

Фиг.2 Схема взаимного расположения проволочки, до ее электровзрывного диспергирования, относительно трубчатого носителя, где 1 - трубчатый носитель, г - внутренний радиус трубочки, 2 - проволочка, L -длина трубочки.

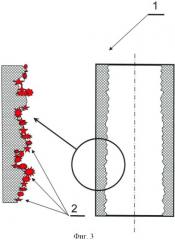

Фиг.3 Принципиальная физическая схема технологического процесса, где 1 - трубчатый носитель каталитически активного слоя, 2 - продольное сечение трубчатого носителя с внедренными на внутренней поверхности каталитически активными нанодиспергированными электровзрывом частицами.

Фиг.4 Фото активного слоя катализатора Cu+Ni на поверхности химически чистого стекла, полученное методом просвечивающей электронной микроскопии Х9000,1 мм ~ 0,1мкм ~ 100нм.

Фиг.5 Фото трубчатого катализатора на внутренней поверхности стеклянной трубочки с активным слоем из Cu+CuO, длина трубы 120 мм, внешний радиус ~12 мм, внутренний радиус ~ 7 мм.

Способ формирования корочкового настенного активного слоя прямо поточных трубчатых катализаторов гетерогенных химических реакций, включающий импульсное нанесение материала на определенным образом подготовленную поверхность стенки носителя, отличающийся тем, что процесс диспергирования и закрепления смеси наноструктурированных кластерных частиц и частиц размером от 0,1 до 100 мкм проводят методом последовательного электрического взрывания при плотности тока 106-107 А/см2 соосно размещаемых внутри трубы проводников диаметром от 10 мкм и более из металлов, сплавов и их химических соединений.