Способ проведения очистки поверхности изделий от слоев окалины с одновременным получением антикоррозийного покрытия и устройство для его осуществления

Иллюстрации

Показать всеГруппа изобретений относится к областям машиностроительного и металлургического производства, в частности предназначена для удаления образующихся на стальных изделиях толстых слоев окалины. В способе, состоящем из воздействия на поверхность обрабатываемого изделия генерируемого для осуществления очистки физического поля и воздействия вдоль всей поверхности обрабатываемого изделия исполнительного рабочего органа, перемещающегося в зоне протекания его контакта с наружными слоями металла синхронно с создаваемым там же магнитным полем, в качестве физического поля используют переменное магнитное, а исполнительным рабочим органом является механический накатник. Само обрабатываемое изделие осуществляет функцию замыкающего генерируемый в используемом контуре магнитный поток соединительного звена. Обработка переменным магнитным полем производится при значениях его напряженности в зоне очистки 1×103-1×106 А/м и частоте 20-70 Гц. Очистку осуществляют в два прохода: на первом используют механический накатник с мягкой головкой из пластика, а на втором - накатник с жестким стальным наконечником. Устройство предназначено для осуществления способа. Группа изобретений обеспечивает повышение прочностных характеристик. 2 н.п. ф-лы, 2 ил.

Реферат

Изобретение относится к тем областям машиностроительного и металлургического производства, где производится удаление образующихся на стальных изделиях толстых слоев окалины перед осуществлением их дальнейшего использования непосредственно в изготавливаемых на их основе узлах и конструкциях технических устройств различного назначения.

Известны методы осуществления очистки применяемых в машиностроении и металлургии металлических изделий, имеющих на своей наружной поверхности толстые слои сформировавшейся под действием высоких температур или интенсивно протекающей коррозии окалины. Например, к таким способам можно отнести осуществление процесса снятия последних с помощью ультразвука. Однако предварительно, перед осуществлением такой обработки подвергаемые очистке изделия должны пройти через целый ряд подготовительных операций. К таковым следует отнести травление в растворах неорганических кислот, а также обезжиривание в щелочных растворах.

Однако эти известные методики (см. статья www.domremstroy.ru/kraska/okr61.html) хотя и обеспечивают высокое качество обработки поверхности изделий, в то же время имеют ряд существенных недостатков. А именно их использование связано с необходимостью применения в ходе проведения процесса больших затрат электрической энергии. Используемые для обработки устройства сложны в эксплуатации и имеют высокую начальную стоимость. Сама обработка выполняется в несколько стадий, осуществление каждой из которых требует дополнительного расхода целого перечня достаточно дорогих химикатов, а также с необходимостью применения соответствующего дополнительного оборудования (гальванических ванн).

Помимо всего этого поверхность прошедшего очистку изделия необходимо защитить от неизбежного появления в дальнейшем все той же коррозии нанесением на нее слоев дополнительного защитного покрытия (грунтовка, покраска).

Более высокие экономические показатели можно обеспечить при использовании для снятия слоев окалины методики плазменной электродуговой очистки (см. статья www.metalpages.ru/article/10 2005.htm «Плазменная электродуговая очистка металлопроката, катанки, проволоки, труб и штучных металлических изделий от окалины, ржавчины и других загрязнений») - далее прототип.

Суть указанной выше методики заключается в том, что очистка поверхности металла производится при помощи бомбардировки ее участков электрической дугой в создаваемом для этого электростатическом поле. В местах контактов участков обрабатываемого изделия, выполняющего функции катода, создается температура, равная 5-10×103 К. Конец электрической дуги под воздействием формируемого в зоне обработки электромагнитного поля перемещают по всей поверхности проходящего обработку изделия. При этом входящие в состав окалины все виды оксидов металла диссоциируют, ионизируются и испаряются оттуда. Под воздействием постоянного поддерживаемого потенциала применяемого электростатического поля положительно заряженные ионы металла в последующем притягиваются обратно на ту же катодную поверхность, откуда они первоначально и испарились. Такие имплантированные обратно на уже очищенную поверхность атомы металла образуют там тонкие, в несколько атомных слоев дополнительные пленки. Указанные пленки обеспечивают в дальнейшем хорошую адгезию с поверхностного лакокрасочного покрытия.

Однако и этой известной методике (прототипу) также присущи практически те же самые недостатки.

Использование оборудования - приборов и установок для генерации мощных электростатических полей и дугового разряда связано с необходимостью применения значительных капиталовложений. Кроме того в силу своей конструктивной сложности они отличаются низкой эксплуатационной надежностью.

Осуществление такого процесса также требует значительных затрат, необходимых для осуществления его выполнения, количеств электрической энергии.

Формируемые на наружной поверхности обрабатываемых изделий тонкие (глубиной в один-два-три атома) защитные слои из очищенного железа не в состоянии играть роль достаточно серьезного препятствия для предотвращения протекания повторных процессов интенсивной коррозии в неблагоприятных для хранения условиях (например, во влажном атмосферном воздухе).

Помимо всего перечисленного воздействие на обрабатываемую поверхность дугового электрического разряда никоим образом не влияет на физико-механические характеристики лежащих под окалиной наружных слоев металла (таких как твердость HRC, их фазовая структура, устойчивость по отношению к циклически повторяющимся изгибающим нагрузкам, возможность формирования в последних зерен карбидов на основе углерода и легирующих металл соединений и т.д.)

Указанные обстоятельства не позволяют при применении известного способа (прототипа) осуществлять операцию снятия окалины с достаточно низкими показателями необходимых энергетических затрат, а также не обеспечивают одновременное попутное формирование на обрабатываемых изделиях слоев с улучшениями относительно исходных показателей антикоррозийной стойкости, твердости и прочности.

Весь набор указанных ранее недостатков выявляется в силу использования недостаточно доработанной до кондиции схемы осуществления процесса, а также отсутствия в конструкции известного устройства ряда необходимых элементов.

Для начала выясним, на каких основных пунктах и элементах базируется осуществление известной методики (прототипа).

При более подробном рассмотрении применяемых при ее осуществлении переходов можно выделить наиболее существенные и характерные, а именно:

Для воздействия на очищаемую от окалины поверхность изделия в способе применяют специально генерируемое с этой целью физическое поле - в данном случае электростатическое.

Само проведение удаления частиц окалины производится под воздействием исполнительного рабочего органа, в роли которого выступает формируемый соответствующими аппаратами дуговой электрический разряд.

Перемещение его конечного участка, контактирующего с наружными слоями изделия в процессе обработки, производится при помощи управляющего электромагнитного поля, синхронно с последним.

Используемое для осуществления известного способа (прототипа) устройство соответственно имеет в своем составе необходимые для его выполнения с указанными выше особенностями конструктивные элементы.

Оно состоит из формирующего воздействующее на обрабатываемое изделие физическое поле аппарата. В данном конкретном случае роль такого аппарата играет применяемая в известном устройстве электродная система, обеспечивающая генерирование электростатического поля.

Далее, для удаления частиц окалины в зоне воздействия физического поля с обрабатываемой поверхности в известном устройстве используется исполнительный рабочий орган, функции которого выполняют все тот же электрический дуговой разряд. Формирование его осуществляется также используемой для этого в устройстве соответствующей электродной системой.

Питание энергией как создающего физическое поле аппарата, так и рабочего исполнительного органа в известном устройстве производится с помощью электрических цепей, связывающих исполнительные элементы, входящие в их конструкцию, с внешним источником питания электроэнергией.

Все проведенные выше особенности являются основой, на базе которой и осуществляется выполнение соответствующих усовершенствований в методике проведения как предлагаемого способа, так и в изготовлении используемого для его выполнения устройства.

Т.е. осуществив в известном способе и устройстве ряд необходимых технологических и конструктивных доработок, можно получить предпосылки для существенного роста всех характеризующих их показателей относительно экономичности выполнения процесса, а также качества получаемых обработкой слоев металла.

Целью предлагаемого изобретения является уменьшение затрат на проведение очистки изделий от окалины и повышение их качества.

Указанная цель достигается за счет следующего.

В качестве физического поля, осуществляющего очистку в процессе обработки поверхности изделия, применяется переменное магнитное, а исполнительным рабочим органом, воздействующим на зону обработки, является механический накатник. Обрабатываемое изделие выполняет при этом функции соединительного звена, замыкающего генерируемый в используемом контуре магнитный поток. Обработка переменным магнитным полем производится при значениях его напряженности непосредственно в зоне очистки 1×103-1×106 А/м и его частоте 20-70 Гц.

Сам же процесс очистки осуществляется в два прохода: на первом из которых в качестве исполнительного рабочего инструмента используют механический накатник с «мягкой» головкой из пластика, а на втором - накатник с «жестким» стальным наконечником.

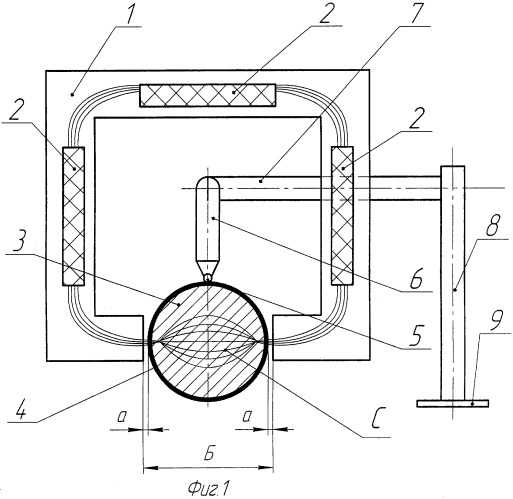

В применяемом устройстве генерирующий воздействующее на обрабатываемое изделие физическое поле аппарат выполнен в виде замкнутого магнитного контура. Этот контур состоит из состыкованных между собой пластин из магнитопроводящего материала, например из трансформаторного железа. В теле таких пластин размещены электрические обмотки-катушки, связанные с соответствующими фазами подающего переменный электрический ток внешнего источника питания.

Одна из составляющих магнитный контур пластин имеет сквозной паз, габариты которого позволяют производить в нем установку обрабатываемого изделия, а исполнительный рабочий орган представляет собой контактирующий с наружной поверхностью изделия механический накатник, сменная головка которого выполнена либо из пластика либо из стали.

Введение указанных выше особенностей при выполнении процесса очистки, а также в конструкцию используемого устройства позволяет радикально изменить характер протекания процесса обработки, а также технические характеристики получаемых при его выполнении самих наружных слоев очищаемого металла.

В этом случае процесс очистки окалины на обрабатываемом изделии будет протекать уже в соответствии со следующим сценарием.

Отслоение слоев окалины от металлической подложки будет происходить вследствие возникновения разницы создающихся при обработке в последних внутренних напряжений.

Для получения этого эффекта обрабатываемое изделие подвергают комбинированному воздействию с участием как мощного переменного магнитного поля, так и механической деформации исходной кристаллической решетки, осуществляемой в поверхностных слоях металла.

Процессы перемагничивания имеющихся в объеме тела изделия ферромагнитных доменов протекают с достаточно высокой частотой. Это сопровождается «выталкиванием» скапливающихся в их приграничных слоях дислокации и атомов углерода, а также легирующих и прочих примесей из внутренних частей объема металла в его наружные. Перетоку последних именно в эти области тела изделия способствует генерация там постоянно возрастающего количества дислокаций, создаваемых воздействием на кристаллические структуры поверхностных слоев перемещающимся по изделию механическим накатником.

Т.е. возникновение все новых и новых дислокационных пакетов в процессе механической деформации сопровождается появлением в наружных слоях изделия системы маяков, задающих пространственное направление перемещения указанных выше потоков (из глубины наружу).

За счет создающегося в этих зонах наложения двух волновых процессов, а также повышенной концентрации этих предварительно активированных элементов там возникают условия для формирования новых равновесных фазовых структур.

Их появление и поддержание процесса самого роста обуславливается наличием непрерывной подачи дополнительных порций энергии от мощного магнитного потока, накладываемого на зону обработки.

Таким образом, в поверхностных слоях металла, во вновь созданных условиях энергетического равновесия составляющих кристаллическую решетку структур формируются микрозерна тех фаз, внутренняя энергия которых будет иметь минимально возможное значение из всего набора вероятных комбинаций входящих в них компонентов.

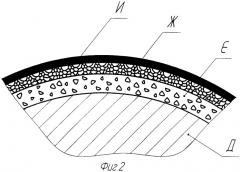

При заданных технологических параметрах переменного магнитного поля (1×103-1×106 А/м и при частоте его 20-70 Гц) наиболее вероятным вариантом будет являться построение в наружной поверхности трехслойной структуры. Основное ядро такой многослойной структуры будет составлять объем исходного металла, несколько облагороженный относительно исходного за счет вытеснения из составляющих его кристаллических слоев нарушающих их целостность дислокаций, и избыточного количества атомов углерода, а также нежелательных примесей - сера, фосфор азот и т.д. В отношении повышения прочностных качественных характеристик в этих зонах такая модификация после выполнения обработки позволяет обеспечить рост циклической прочности на изгиб в 2-4 раза относительно исходной.

Над «облагороженной» основой затем располагается слой, содержащий вновь сформированные фазовые структуры. Чаще всего это зерна цементита или смесь зерен цементита с зернами мартенсита.

Указанный слой обладает высокой твердостью - HRC до 72 ед. и вследствие этого высокой прочностью. Толщина его в зависимости от выбора режимов обработки может составлять от 0,15 до 2 мм.

Над ним формируется следующий слой, состоящий как бы из набора сот. Отличительной особенностью такой сотовой структуры металла является аккумулирование в ней карбидов примесей легирующих изделий металлов-добавок, например, таких как Cr3C2.

Наличие такой прослойки позволяет в конечном итоге повысить адгезию формируемого над ним слоя антикоррозионного покрытия.

Толщина такого сотового слоя небольшая и составляет обычно 0,01-0,1 мм.

И, наконец, завершает построение такого «сэндвича» слой амфорного железа, не имеющего какой-либо очевидно выраженной структуры. В качестве добавок к нему можно рассматривать выведенные туда из толщи объема обработанного металла соединения неметаллов (серы, фосфора, азота и т.д.).

Опять же в зависимости от выбора назначенных производителем режимов проведения процесса обработки толщина его может колебаться в достаточно широком диапазоне - от 0,015 мм до 0,6 мм. Сформированный на поверхности изделия гладкий матовый слой имеет темно-серый цветовой оттенок, немного маслянистый на ощупь. Его защитные антикоррозионные свойства сравнимы со свойствами полученного при помощи операции горячего фосфатирования защитного покрытия. При выполнении испытаний в 3% водном растворе NaCl в условиях обеспечения равенства толщины сформированного на изделии защитного слоя стойкость предлагаемого покрытия превышает стойкость аналогичного фосфатного на 30-35%.

В процессе проведения предлагаемой обработки металлических изделий с указанными ранее особенностями ее исполнения самопроизвольное отделение слоев окалины наблюдается в силу наличия следующих обстоятельств.

По мере формирования составляющих такой «сэндвич» трех слоев частицы окалины, не участвующие в этом процессе и создающие монолитный слой, проходят через следующие преобразования.

Во-первых, они оказываются порваны изнутри разрастающимися новыми образующими структурами на отдельные мелкие чешуйки. Во-вторых, эти отдельные чешуйки вследствие полной потери сцепления с основой, а также повышенных внутренних напряжений в составляющих их слоях попросту отлетают от нижележащей поверхности.

Образующий градиент внутренних напряжений между чешуйками окалины и зернами, составляющими вновь сформированные структуры, оказывается настолько велик, что первые попросту отскакивают от изделия как мелкие, ничем не зафиксированные, но предварительно сжатые пружины. Поверхность изделия очищается от окалины как бы самопроизвольно, без всякого осуществления постороннего вмешательства.

В дальнейшем отстреленные от наружных слоев металла чешуйки окалины падают под действием сил гравитации в установленный для сбора окалины лоток, из которого она удаляется по мере накопления.

В итоге выполнения всех этих процедур производитель получает в свое распоряжение не только свободное от окалины и сопутствующих загрязнителей очищенное изделие, но и целый набор из новых его качественных характеристик. Т.е. изделие обеспечивается мощным защитным покрытием, а поверхностные наружные слои металла преобразуются в новые фазовые структуры, имеющие высокую твердость и прочностные свойства. Последние ничем не отличаются от полученных с помощью традиционных методов классической термообработки (закалки с отпуском, нитроцементации, карбонитрации и т.д.) Во внутренних его объемах осуществляется очистка металла от неметаллических соединений-загрязнителей (S, Р, N и т.д.). Таким образом, в результате обработки изделие приобретает абсолютно новый комплекс качественных характеристик. Решив одну задачу, потребитель попутно добивается достижения ранее и не устанавливаемых им неочевидных положительных результатов.

Разделение проведения процесса на два перехода объясняется наличием следующих соображений:

Под воздействием мягкого наконечника механического накатника, выполненного, например, из фторопласта, как показывает практика, отделение чешуек окалины происходит особенно интенсивно, и сами они имеют форму мелких зерен, с высокой скоростью отскакивающих от поверхностных подстилающих слоев металла.

Первый и второй проход можно осуществлять при продольной подаче 80-120 мм/мин. Усилие прижатия как мягкого, так и жесткого накатника к обрабатываемой поверхности невелика и составляют 60-70 кг.

Это обеспечивает возможность проведения указанной обработки даже в случае использования в качестве технологической основы тонкостенных изделий со сложным профилем.

Получаемые обработкой с мягким накатником толщины составляющих трехслойную структуру слоев не достигают существенных величин и равны соответственно:

самый первый твердый слой - 0,05-0,15 мм,

второй сотовый - 0,01-0,03 мм,

аморфное покрытие - 0,015-0,03 мм.

Собственно, в случае необходимости, можно и закончить проведение процесса обработки на первом же этапе, совершив этот переход с использованием только мягкого накатника. Изделие даже и в этом случае оказывается чистым и на нем формируются пусть даже и тонкие, дополнительные упрочняющие защитные слои.

Но использование второго прохода, не требующего достаточно больших затрат времени, позволяет получить значительно более существенные результаты.

Проход после первоначально выполненного этапа очистки с помощью жесткого накатника, имеющего головку из инструментальной стали (или другого аналогичного в отношении механических показателей материала), обеспечивает получение уже следующих впечатляющих показателей:

Твердый слой из цементита -

толщина - 1,0-2,0 мм,

второй сотовый - 0,015-0,035,

аморфное покрытие - 0,1-0,6 мм.

Твердость слоя, содержащего зерна цементита при этом находится в пределах HRC 62-72 ед. Циклическая прочность на изгиб по отношению к исходному возрастает в 2-4 раза.

Полученное толстослойное защитное покрытие позволяет без использования дополнительных приемов хранится обработанному изделию в течение длительных промежутков времени во влажной атмосферной наружной среде без появления признаков протекания вторичной коррозии.

В случае необходимости (придания изделию повышенных декоративных свойств) указанное защитное покрытие может быть использовано и как основа для нанесения лакокрасочного покрытия, обеспечивающего его высокую адгезию с подложкой.

Следует отметить еще и то, что в отличие от классических методов термической обработки предлагаемая методика позволяет получать упрочненные толстые слои с измененной фазовой структурой даже и на чугуне.

Порядок проведения обработки, достигаемые с ее помощью результаты в случае использования последней на изделиях из чугуна остаются точно такими же.

Сама схема выполнения комплекса входящих в предлагаемый способ операции выглядит следующим образом.

Обрабатываемое изделие, например горячекатаный стальной круг, имеющий на своей наружной поверхности толстые слои окалины (толщина 0,6-1,2 мм), а также пленки из органических и минеральных загрязнений, без проведения каких-либо дополнительных воздействий помещалось в монтажный паз генерирующего магнитный поток контура.

К его наружной боковой поверхности подводится наконечник механического накатника, имеющего мягкую головку из пластика (например, фторопласта).

Усилие его прижатия к обрабатываемой поверхности составляет 60-70 кг. Один конец смонтированного в магнитном контуре круглого изделия фиксируется в токарном патроне, а второй противоположный - во вращающемся центре.

Магнитный контур и механический накатник закрепляются на продольном и поперечном суппортах используемого для обработки металлорежущего оборудования (токарного станка).

После осуществления такого рода установок проводится включение главного привода вращения используемого металлорежущего оборудования, а также одновременно привода продольного перемещения его суппорта. Синхронно с их включением осуществляют подачу электрического питания на вмонтированные в пластины контура обмотки-катушки. При этом в объеме этих составляющих магнитный контур пластин генерируется переменный магнитный поток.

Магнитный поток, стремясь замкнуться, проходит через тело обрабатываемого изделия, формируя там область с максимально возможным значением напряженности магнитного поля (1×103-1×106 А/м).

Частота переменного магнитного поля при этом составляла 20-70 Гц.

Замеры заданных значений напряженности магнитного поля проводятся около поверхности изделия непосредственно в зоне протекания обработки и необходимые регулировки получаемых этим технологических параметров осуществляют изменением выходных параметров внешнего источника питания переменным электрическим током.

Так как подача электроэнергии на каждую из обмоток-катушек осуществлялась через свою отдельную фазу источника питания, в зоне обработки создавалась зона, представляющая собой пространственный эллипсоид, образуемый непрерывных вращением в пространстве результирующего вектора магнитного потока.

Последний меняет свое угловое пространственное положение с частотой, совпадающей с частотой, подаваемой от внешнего источника питания (т.е. в диапазоне 20-70 Гц).

В процессе перемещения продольного суппорта вдоль поверхности обрабатываемого изделия, которое вращалось вокруг своей продольной оси, головка накатника генерирует механические деформационные волны, обеспечивающие появление в составляющих наружные слои металла кристаллических решетках пакетов дислокаций.

Этот процесс сопровождается протеканием интенсивного перемагничивания входящего в его объем металла ферромагнитных доменов, обуславливаемого синхронным перемещением неотступно следующего вслед за накатником магнитного контура.

В зонах столкновения этих двух волновых процессов, а также из-за подачи в эту область пакетов дислокаций и атомов углерода из глубоколежащих объемов металлического тела происходит построение ранее отсутствующих там новых фазовых структур.

В итоге этого формируется трехслойный «сэндвич» и последний включает в себя следующие сформированные обработкой прослойки:

1 этап - мягкий накатник,

первый слой из цементита - 0,05-0,15 мм,

второй слой - сотовый с карбидами легирующих добавок - 0,01-0,025 мм,

третий слой - из аморфного железа - 0,010-0,035 мм,

твердость упрочненного цементита первого слоя - НВ 600-640 ед.

После завершения первого совместного прохода мягкого накатника и магнитного контура по всей поверхности обрабатываемого изделия, от его начала до самого конца, полученная обработкой многослойная структура равномерно распределялась вдоль всей его поверхности. Ранее покрывавшие тело изделия слои окалины в процессе очистки, подобно мелким пружинам, с хорошо слышимым потрескиванием буквально отскакивают от нижележащих слоев металла. На самом изделии после осуществления такого первоначального этапа процесса появлялась гладкая матовая пленка темно-серого цвета. Никаких следов ранее покрывавших изделия слоев окалины, а также других загрязнителей уже не обнаруживается.

По окончании этого первого прохода производилась остановка используемых исполнительных рабочих органов и осуществлялась замена наконечника механического накатника - вместо ролика из фторопласта крепился наконечник с роликом из инструментальной стали.

Повторение процесса проводилось точно тем же образом, что и осуществление самого первого перехода. Т.е. обработка опять осуществлялась по всей поверхности контура детали от ее начала до самого конца.

На этом этапе отскакивание частиц окалины уже не наблюдалось, так как были полностью удалены еще раньше.

Поверхность изделия, как и было зафиксировано ранее, после первого перехода была покрыта этой же матовой гладкой защитной пленкой темно-серого цвета. Толщина полученных и равномерно распределенных по телу изделия многослойных структур соответствовала следующим данным:

твердый слой из зерен цементита - 1,0-2,0 мм,

сотовый робастный - 0,05-0,1 мм,

аморфное защитное покрытие - 0,1 -0,6 мм,

твердость цементитного слоя - HRC 62-72 ед.

В результате выполнения второго прохода и исходя из указанных достигнутых показателей, можно считать на этом процесс окончательно завершенным.

Магнитный контур отключается от источника питания. Прошедшее же все стадии обработки изделие извлекается из монтажного паза магнитного контура, а также закрепляющих его в станочном оборудовании приспособлений.

Полностью готовое изделие поступает на дальнейшие технологические операции по своему прямому назначению.

Далее выполнения предлагаемого способа иллюстрируются следующими примерами:

Пример 1. Обработке в соответствии с предлагаемым способом подверглось изделие, имеющее форму круга (горячекатаный прокат). Диаметр его составлял ⌀100 мм, длина - 3 м, материал - ст30. На наружной боковой поверхности были замечены толстые слои окалины (глубина до 1,2 мм), а также слои органической смазки и минеральных загрязнителей. Отрезок указанного изделия длиной 3 м вставлялся в патрон токарного станка, противоположный конец его упирался во вращающийся центр.

Установка проводилась с учетом возможности прохождения тела изделия через монтажный сквозной паз, имеющийся в одной из пластин используемого при обработке прямоугольного магнитного контура.

В зоне этого же паза с поверхностью изделия стыковалась сменная головка механического накатника, выполненная в виде фторопластового ролика шарообразной формы.

Вся эта исполнительная рабочая система с помощью суппортов продольного и поперечного перемещения токарного станка сдвигалась к переднему концу проходящего обработку изделия. Усилие прижатия накатной головки к обрабатываемой поверхности составляло 70 кг. После достижения заданного начального положения на генерирующие магнитный поток обмотки-катушки подавалось электрическое питание. При этом на каждую из трех катушек подводилась электрическая энергия от соответствующей фазы применяемого для этой цели трехфазного внешнего источника питания переменного электрического тока.

В магнитном контуре вследствие всего этого генерировался переменный магнитный поток, который замыкался через тело обрабатываемого изделия, установленное в пазу пластины, составляющей этот контур. Напряженность воздействующего непосредственно в зоне обработки на слои обрабатываемого металла магнитного поля составляла 1×103 А/м, частота равнялась 70 Гц. После включения привода продольного суппорта при скорости подачи 80 мм/мин головка мягкого накатника совместно с магнитным контуром перемещалась от начала обрабатываемого изделия до самого его конца. В силу того, что изделие приводилось во вращение с помощью имеющегося у станка соответствующего привода - 80 об/мин, головка накатника воздействовала последовательно на все его участки наружной боковой поверхности. Т.е. на зоны, покрытые слоями окалины и других загрязнителей. На всем пути перемещения рабочих исполнительных органов наблюдалось отскакивание мелких чешуек окалины, покрытых загрязнителем, сопровождающееся хорошо слышимым треском.

В результате осуществления этого процесса на ранее покрытых окалиной участках появлялась темно-серая гладкая матовая пленка вновь созданного защитного покрытия.

При достижении исполнительными рабочими органами второго конца изделия и полного завершения процесса обработки на всей наружной поверхности круга производилось отключение участвующих в процессе приводов - главного вращательного движения, продольного перемещения, а также питания для электрических обмоток катушек магнитного контура.

Покрытое ровным слоем темно-серого защитной пленки и не имеющее посторонних включений на своей наружной поверхности изделие извлекалось из всех используемых для обработки приспособлений. Второй проход не выполнялся.

Проведенный металлографический анализ выявил наличие формирования на исходном металле следующих новых структур:

твердый упрочненный слой из смеси зерен цементита и мартенсита - 0,05 мм,

второй, лежащий над ним, имеющий сотовую структуру - 0,01 мм,

аморфное защитное покрытие из железа - 0,015 мм,

полученная твердость упрочненного слоя НВ - 620 ед.

Относительное увеличение механической прочности при испытаниях на изгиб относительно показателей исходного образца - в 2 раза.

Пример 2. Обработка осуществлялась с использованием изделия, имеющего форму круга такого же диаметра и длины, но из стали 45.

Исходная толщина слоя окалины составляла 1,0 мм. Обработка осуществлялась таким же образом, что и в примере 1.

Напряженность магнитного поля при осуществлении первого прохода с мягким накатником с роликом из фторопласта составляла 1×104 А/м, частота переменного магнитного поля - 40 Гц. Замеры напряженности магнитного поля проводились в зоне передвижения накатника бесконтактным способом с помощью датчиков Холла.

Как и в примере 1, поверхность изделия освобождалась от слоев окалины и загрязнителя, с треском отлетавших как пружинки от наружной поверхности круга вслед за продолжающимся перемещением исполнительных рабочих органов. На освобожденных участках поверхности изделия формировалась темно-серая гладкая матовая защитная пленка.

По завершении первого этапа процесс очистки приостанавливался, мягкая фторопластовая головка накатника заменялась на жесткую из инструментальной стали. Второй проход по всей поверхности изделия осуществлялся при тех же параметрах напряженности магнитного поля и его частоты, что и на первом этапе. По окончании второго перехода и отключении соответствующих систем изделие извлекалось из всех приспособлений, и сформированные в объеме его металла структуры подвергались анализу.

Выполненный анализ показал следующее:

толщина образованного обработкой упрочненного слоя из зерен

цементита - 1,6 мм,

слоя с сотовой структурой - 0,08 мм,

аморфного защитного покрытия - 0,4 мм,

полученное значение твердости в HRC - 70 ед.

Выявленное увеличение предела циклической усталостной прочности на изгиб относительно контрольного образца, но не прошедшего обработку, - в три раза.

Пример 3. Обработка выполнялась с применением той же схемы ее проведения, что и в примерах 1, 2, подвергнутое очистке изделие имело те же габариты, материалом его являлась ст.38ХС.

Слой окалины, покрывающий поверхность изделия, имел толщину, равную 0,8 мм. На слое окалины выявились еще и слои минеральных и органических загрязнений. Обработка осуществляла в два прохода, с применением как мягкого, так и жесткого роликов наконечника механического накатника.

Напряженность применяемого в зоне обработки переменного магнитного поля составляла 1×106 А/м, а его частота - 50 Гц.

В результате осуществления двухстадийной обработки наружная поверхность изделия была полностью очищена от слоев окалины и загрязнителей и на ней за счет этого было сформировано гладкое матовое защитное покрытие темно-серого цвета.

Выполненный анализ характеристик полученных структур показал следующее:

толщина образованного обработкой упрочненного слоя из зерен

цементита составляла - 2,0 мм,

слоя с сотовой структурой - 0,085 мм,

аморфного защитного покрытия - 0,6 мм,

полученное значение твердости HRC - 72 ед.

Увеличение предела циклической усталостной прочности на изгиб относительно образца, не подвергнутого такой обработке, - в четыре раза.

Пример 4. Для выполнения обработки в соответствии с предлагаемым способом использовалась отливка из серого чугуна, материал СЧ1836. Она имела ту же конфигурацию, что и все ранее прошедшие такую же очистку изделия. Т.е. диаметр составлял ⌀100 мм, длина 3000 мм. Толщина слоев окалины на чугунном изделии составляла 1,2 мм. На его поверхности были выявлены загрязнители в виде остатков использованной для изготовления отливки формовочной смеси, а также пленки органических загрязнителей.

Обработка осуществлялась в соответствии с указанными ранее схемами также в два этапа.

Напряженность переменного магнитного поля, замеренная в зоне контакта накатного инструмента с поверхностью обрабатываемого изделия, составляла 5,5×105 А/м, его частота - 55 Гц.

В результате такой обработки на поверхности чугунного изделия сформировалась матовая гладкая защитная пленка темно-серого цвета. Следов остатков из окалины или других загрязнителей на обработанной поверхности выявлено не было. Толщина вновь созданных слоев имела следующие значения:

упрочненный слой из смеси зерен цементита и мартенсита - 1,9 мм,

сотовая структура - 0,055 мм,

аморфная защитная пленка - 0,56 мм,

твердость, определяемая наличием упрочненного слоя HRC, - 70 ед.

Повышение предела циклической прочности на изгиб относительно аналогичного образца, не проходившего обработку, - в 3,5 раза. Из рассмотрения полученных обработкой изделия из серого чугуна данных можно сделать вывод, что попутно с формированием на их поверхности толстослойного защитного покрытия, при использовании предлагаемой методики можно еще и обеспечить получение твердых поверхностных упрочненных прослоек. Их структура имитирует аналогичную структуру на стальных деталях, получаемую с применением классических способов термообработки (закалка с отпуском). Как известно, чугун такой термообработке подвергнуть невозможно.

Следует обратить внимание еще и на то, что предлагаемую обработку может проходить изделие любой конфигурации, в т.ч. имеющее внутренние полости. Схема осуществления процесса очистки будет аналогичной, изменения будут касаться лишь зон размещения и конструкции используемого накатного инструмента.

Относительно особенностей конструктивного исполнения, применяемого при исполнении предлагаемого способа устройства, можно отметить следующее.

Оно содержит в своем составе аппарат, обеспечивающий формирование необходимого для воздействия на обрабатываемое изделие физического поля. Кроме того, в его составе имеется осуществляющий снятие окалины исполнительный рабочий орган. В конструкции устройства также используются электрические цепи, обеспечивающие связи указанных элементов с внешним источником их питания электрической энергией.

Новым в предлагаемом устройстве является то, что с целью уменьшения затрат на проведение очистки изделий и повышения их качества генерирующий воздействующее на обрабатываемое изделие физическое поле аппарат выполнен в виде замкнутого магнитного контура. Контур состоит из состыкованных между собой пластин из магнитопроводящего материала. В теле последних размещены электрические обмотки-катушки. Они имеют электрическую связь с соответствующими разными фазами подающего переменный электрический ток внешнего источника питания. При этом одна из составляющей магнитный контур пластин имеет сквозной паз, габариты которого по