Способ проектирования деталей, устройство проектирования деталей, компьютерный программный продукт и компьютерно-считываемый носитель информации

Иллюстрации

Показать всеГруппа изобретений относится к области обработки металлов давлением и может быть использована при компьютерном проектировании деталей, имеющих повышенные эксплуатационные характеристики. На первом этапе способа проектирования с помощью компьютера осуществляют анализ штамповки на основании формы штампованного изделия или формы детали, силы прижима заготовки, коэффициента трения, прочности материала на растяжение, предела текучести, соотношения между напряжением и деформацией и толщины листа в качестве условий штамповки для вычисления распределения толщины листа и распределения деформаций после штамповки в штампованном изделии. На втором этапе - анализ эксплуатационных характеристик на основании распределения толщины листа, распределения деформаций после штамповки и формы штампованного изделия или формы детали в качестве параметров состояния штампованного изделия для вычисления эксплуатационных характеристик детали. Причем повторяют вычисления, осуществляемые в процессе с первого этапа по второй этап, заранее определенное число раз, с изменением по меньшей мере одного из условий штамповки для вывода оптимального условия штамповки, которое дает максимальное значение или целевое значение эксплуатационной характеристики. Способ осуществляют с помощью устройства и компьютерно-считываемого носителя информации. Обеспечивается оптимальное проектирование для получения необходимых эксплуатационных характеристик. 3 н. и 31 з.п. ф-лы, 29 ил.

Реферат

Область техники

Настоящее изобретение относится к способу проектирования, устройству проектирования, компьютерному программному продукту и компьютерно-считываемому носителю информации для проектирования детали, имеющей повышенные эксплуатационные характеристики в части поглощенной энергии разрушения, усталостной долговечности, и т.д.

Уровень техники

При конструировании машин, например автомобилей, для решения таких проблем, как снижение веса, сокращение периода проектирования и сокращение производства экспериментальных машин, в последние годы при проектировании часто осуществляется прогнозирование каждой эксплуатационной характеристики на основании численного анализа с использованием компьютера.

Например, что касается поглощенной энергии разрушения, для поглощения энергии разрушения, возникающей при автомобильных авариях, деталь, например деталь передней стороны, проектируется таким образом, чтобы она испытывала правильное коробление в продольном направлении в момент аварии для поглощения энергии удара за счет пластической деформации при короблении с целью защиты человека, сидящего в автомобиле.

При традиционном проектировании детали, поглощающей энергию разрушения, после определения первоначальной формы детали, осуществляется анализ разрушений, например, методом конечных элементов, и производится такое изменение формы и т.д. детали, чтобы поглощенная энергия разрушения достигала целевого значения. После получения целевого значения в результате анализа окончательное подтверждение производится путем экспериментального производства и эксперимента для определения конструкции.

Эти детали изготавливают, подвергая обработке давлением листы, трубы или балки, выполненные из стали или другого материала и, по мере необходимости, соединяя их между собой. Для обработки давлением применяется метод формовки, например штамповки, гидроформинга или экструзии и т.п. Кроме того, для соединения применяется, например, метод точечной сварки, дуговой сварки, лазерной сварки или клепочного соединения и т.п.

Известен традиционный подход, именуемый совмещенным анализом, начинающимся с анализа штамповки и заканчивающийся анализом разрушений, показанный на Фиг.25, и в выложенной патентной заявке Японии №2004-50253 (патентный документ 1), раскрыт метод моделирования, в котором, на основании окончательных данных формы штампованной детали, подготавливаются дополнительные данные формы, после чего осуществляется анализ штамповки и осуществляется анализ характеристик, в частности способности выдерживать разрушающую силу на основании результата анализа, полученного в совмещенном режиме. На Фиг.25 “2501” обозначает необработанный материал, “2502” обозначает результат анализа штамповки, “2503” обозначает результат анализа штамповки после преобразования во входные данные для анализа разрушений и “2504” обозначает результат анализа разрушений.

Однако в патентном документе 1 не описан подход к представлению оптимальных формы детали и условия штамповки.

Известно, что, когда металлический, например стальной, материал используется в качестве материала, обработка давлением при изготовлении детали приводит к изменению толщины листа, и/или пластическая деформация приводит к деформационному упрочнению, в результате чего режим деформации с короблением и/или поглощенная энергия разрушения изменяется, когда деталь испытывает разрушение, по сравнению со случаем, когда не происходит изменения толщины листа или деформационного упрочнения.

При таком условии, поскольку не учитывается ни изменение толщины листа, ни деформационное упрочнение во время анализа, например, методом конечных элементов и т.п., даже если проектирование осуществляется на основании оценочного значения, полученного посредством анализа, нужные режим деформации с короблением и/или поглощенную энергию разрушения невозможно получить при экспериментальном производстве или эксперименте.

Кроме того, в силу флуктуации условий обработки давлением при изготовлении детали, возникают флуктуации в толщине листа и/или деформационном упрочнении, которые в итоге приводят к флуктуациям в режиме деформации с короблением и/или поглощенной энергии разрушения.

Кроме того, режим деформации с короблением и поглощенная энергия разрушения изменяются в зависимости от положения сварного шва при использовании специальной заготовки и условия соединения при соединении совокупности деталей.

Кроме того, что касается оценки усталостной прочности при проектировании машин, необходим подход, позволяющий легко и точно прогнозировать усталостную долговечность части, детали или конструкции, используемой в машине с целью ограничения затрат на проектирование.

В этой области техники, традиционно, широко используется анализ статических напряжений при условии заранее определенной усталостной нагрузки методом конечных элементов, с прогнозированием усталостной долговечности с использованием результата анализа; применяют подход, в котором сначала определяют начальную форму и получают данные испытаний на усталость (график S-N, график E-N) материалов, ранее использованных для детали, и участков соединения, одновременно осуществляют прогностическое вычисление путем перекрестной проверки графиков, значений анализа напряжений или значений анализа деформации для получения прогнозируемой долговечности, и затем вносят изменения в форму детали, материал, метод соединения, и т.п., чтобы расчетная усталостная долговечность была равна целевому значению.

После того как оценка, полученная путем анализа, достигает целевого значения, осуществляется проверка путем экспериментального производства и эксперимента для определения технических требований на проектирование. Эти детали изготавливают, подвергая обработке давлением листы, трубы или балки, выполненные из стали или другого материала и, по мере необходимости, соединяя их между собой. Для обработки давлением применяется метод формовки, например штамповки, гидроформинга или экструзии и т.п. Кроме того, для соединения применяется, например, метод точечной сварки, дуговой сварки, лазерной сварки или клепочного соединения и т.п. В последнее время коммерчески доступно программное обеспечение анализа усталости автоматически, которое относится к файлу результатов вычисления напряжений, полученному методом конечных элементов, а также данные испытаний на усталость материала, ранее использованных для детали, и участков соединения, и, таким образом, вычисляет долговечность соответствующих участков.

Когда металл, например сталь, используется в качестве материала, обработка давлением при штамповке детали приводит к изменению толщины листа и пластической деформации, и одновременно, при сборке детали, остаточное напряжение, в основном обусловленное упругим последействием после штамповки детали, и изменение толщины листа, пластическая деформация и остаточное напряжение, как известно, оказывают большое влияние на усталостную прочность детали. Кроме того, метод вычисления остаточного напряжения при сборке детали и метод количественного определения изменения усталостной прочности вследствие пластической деформации не четко определены, что затрудняет построение алгоритма оптимизации для проектирования детали с учетом усталости для получения метода штамповки, удовлетворяющего нужной усталостной долговечности. При использовании традиционного метода, за счет того, что штамповка и сборка не учитываются, и, кроме того, не применяется алгоритм оптимизации, проектирование детали с учетом усталости, фактически, нельзя осуществлять точно и быстро.

В выложенной патентной заявке Японии №2001-116664 (патентный документ 2), согласно методу анализа, позволяющему анализировать усталостную прочность сварная конструкции, состоящей из нескольких деталей, раскрыт метод анализа усталостной прочности, позволяющий оценивать усталостную прочность, в котором на основании форм и методов сварки двух свариваемых деталей, в виду участка сварного шва, выбирают диаграмма усталостной прочности в направлении, параллельном сварному шву, и диаграмма усталостной прочности в вертикальном направлении к сварному шву, соответственно, и с учетом результата анализа напряжений этой сварной конструкции, получают напряжения в вертикальном и параллельном направлениях к сварному шву, и затем сравнивают эти напряжения с диаграммами усталостной прочности, соответственно, для оценки усталостной прочности.

Однако, согласно способу, раскрытому в патентном документе 2, остаточное напряжение, возникающее на каждом участке после сборки, пластическая деформация, возникающая при штамповке детали, и распределение толщины листа после штамповки не учитываются, а также не применяется алгоритм оптимизации, в результате чего нельзя осуществлять точно и быстро прогнозировать усталостную долговечность.

В выложенной патентной заявке Японии №2003-149091 (патентный документ 3), раскрыта система оценки усталостной долговечности, в которой отношение концентрации напряжений соответствующее сварной форме (процесс чистовой обработки) участка сварки определяется заранее для каждого типа соединения путем эксперимента и т.п. для сохранения в памяти совместно с данными прогнозирования усталостной долговечности (график S-N) передней конструкции, напряжение на участке сварки вычисляется путем анализа методом конечных элементов, пиковое напряжение на конце участка, сваренного узким швом, вычисляется путем умножения значения напряжения на отношение концентрации напряжений, соответствующее сварной форме, и пиковое напряжение применяется к графику S-N для прогнозирования усталостной долговечности в соответствии со сварной формой.

В выложенной патентной заявке Японии №2003-149130 (патентный документ 4), раскрыт способ, в котором подготавливается модель оболочки для анализа методом конечных элементов в отношении конструкции, полученной точечной сваркой, состоящей из пригнанных друг к другу листов; и осуществляется линейный анализ и анализ упругости методом конечных элементов с использованием подготовленной модели оболочки для анализа методом конечных элементов для вычисления совместной нагрузки на участке ядра сварной точки в центре участка точечной сварки, а также отклонения на и радиального угла наклона круга, проведенного вокруг участка ядра сварной точки и имеющего диаметр D; и затем, на основании вычисленных совместной нагрузки и отклонения на и радиального угла наклона круга, получается номинальное напряжение конструкции на участке ядра сварной точки с использованием теории изгиба круглой пластины, входящей в состав теории упругости, для прогнозирования усталостной долговечности конструкции, полученной точечной сваркой, с использованием номинального напряжения конструкции.

Однако, согласно способам, раскрытым в патентных документах 3 и 4, остаточное напряжение, возникающее на каждом участке после сборки, пластическая деформация, возникающая при штамповке детали, и распределение толщины листа после штамповки не учитываются, а также не применяется алгоритм оптимизации, приводят к тому, что нельзя точно и быстро осуществлять проектирование с учетом усталости.

Сущность изобретения

Согласно вышесказанному, когда металл, например, сталь, используется в качестве материала, обработка давлением при изготовлении детали приводит к изменению толщины листа, и пластическая деформация приводит к деформационному упрочнению, однако, в настоящее время, изменение толщины листа и деформационное упрочнение не учитываются при анализе эксплуатационных качеств методом конечных элементов и т.п.

Задачей настоящего изобретения является обеспечение оптимального проектирования деталей для получения нужных эксплуатационных характеристик, включая условие штамповки, с одновременным учетом влияния изменения толщины листа и деформационного упрочнения вследствие обработки давлением при изготовлении детали.

В частности, задачей настоящего изобретения является обеспечение оптимального проектирования деталей для получения нужных характеристик разрушения, включая условие штамповки, с одновременным учетом влияния изменения толщины листа и деформационного упрочнения вследствие обработки давлением при изготовлении детали.

Кроме того, задачей настоящего изобретения является обеспечение оптимального проектирования деталей, включая условие штамповки для обеспечения нужной усталостной долговечности, с одновременным учетом изменения толщины листа и деформационного упрочнения, возникающих при штамповке детали, а также остаточного напряжения, возникающего после сборки, в основном, вследствие упругого последействия после штамповки детали.

Для решения вышеописанной задачи, способ проектирования деталей, отвечающий настоящему изобретению, содержит: первый этап, на котором компьютер осуществляет анализ штамповки на основании формы штампованного изделия или формы детали, силы прижима заготовки, коэффициента трения, прочности материала на растяжение, предела текучести, соотношения между напряжением и деформацией и толщины листа, в качестве условий штамповки, для вычисления распределения толщины листа и распределения деформаций после штамповки в штампованном изделии; и второй этап, на котором компьютер осуществляет анализ эксплуатационных характеристик на основании распределения толщины листа, распределения деформаций после штамповки и формы штампованного изделия или формы детали, в качестве параметров состояния штампованного изделия, для вычисления эксплуатационных характеристик детали, в котором компьютер повторяет вычисления, осуществляемые в процессе с первого этапа по второй этап, заранее определенное число раз, с изменением, по меньшей мере, одного из условий штамповки, для вывода оптимального условия штамповки, которое дает максимальное значение или целевое значение эксплуатационной характеристики.

Кроме того, устройство проектирования деталей, отвечающее настоящему изобретению, содержит: модуль ввода условий штамповки, посредством которого форма штампованного изделия или форма детали, сила прижима заготовки, коэффициент трения, прочность материала на растяжение, предел текучести, соотношение между напряжением и деформацией и толщина листа вводятся в качестве условий штамповки в компьютер; анализатор штамповки, который осуществляет анализ штамповки на основании формы штампованного изделия или формы детали, силы прижима заготовки, коэффициента трения, прочности материала на растяжение, предела текучести, соотношения между напряжением и деформацией и толщины листа, которые вводятся посредством модуля ввода условий штамповки, и вычисляет распределение толщины листа и распределение деформаций после штамповки в штампованном изделии; анализатор эксплуатационных характеристик, который осуществляет анализ эксплуатационных характеристик штампованного изделия на основании распределения толщины листа, распределения деформаций после штамповки и формы штампованного изделия или формы детали, в качестве параметров состояния, и вычисляет эксплуатационные характеристики детали; контроллер повторяющихся вычислений, который автоматически выполняет вычисления, осуществляемые в процессе от модуля ввода условий штамповки по анализатор эксплуатационных характеристик, заранее определенное число раз, с изменением, по меньшей мере, одного из условий штамповки; и модуль вывода оптимальных условий штамповки, который выводит оптимальное условие штамповки, которое дает максимальное значение или целевое значение эксплуатационной характеристики.

Кроме того, компьютерный программный продукт, отвечающий настоящему изобретению содержит: программный код, предписывающий компьютеру осуществлять анализ штамповки на основании формы штампованного изделия или формы детали, силы прижима заготовки, коэффициента трения, прочности материала на растяжение, предела текучести, соотношения между напряжением и деформацией и толщины листа, в качестве условий штамповки, и вычислять распределение толщины листа и распределение деформаций после штамповки в штампованном изделии; и программный код, предписывающий компьютеру осуществлять анализ эксплуатационных характеристик штампованного изделия на основании распределения толщины листа, распределения деформаций после штамповки и формы штампованного изделия или формы детали, в качестве параметров состояния штампованного изделия, и вычислять эксплуатационные характеристики детали, в котором компьютеру предписывается повторять вычисления заранее определенное число раз, с изменением, по меньшей мере, одного из условий штамповки, и выводить оптимальное условие штамповки, которое дает максимальное значение или целевое значение эксплуатационной характеристики.

Кроме того, на компьютерно-считываемом носителе информации, отвечающем настоящему изобретению, записана компьютерная программа, отвечающая настоящему изобретению.

Термин “штампованное изделие” в настоящем изобретение означает частично законченное изделие после штамповки, и «деталь» означает собранное(ые) «штампованное(ые) изделие(я)», а именно законченное изделие.

Согласно настоящему изобретению оптимальное проектирование деталей для получения нужных эксплуатационных характеристик, включая условие штамповки, реализуется с одновременным учетом влияния изменения толщины листа и деформационного упрочнения вследствие обработки давлением при изготовлении детали.

Краткое описание чертежей

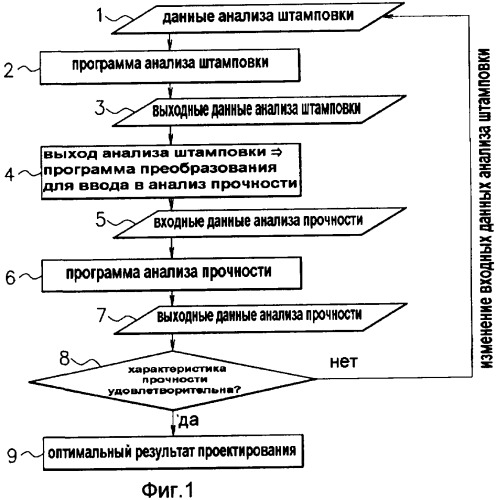

Фиг.1 - логическая блок-схема, поясняющая последовательность операций по проектированию детали в первом варианте осуществления.

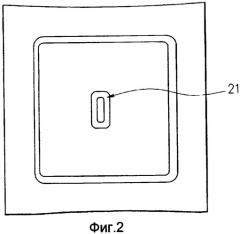

Фиг.2 - чертеж, демонстрирующий внешний вид штампованной детали.

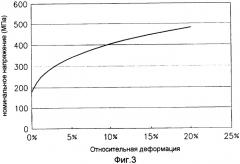

Фиг.3 - график, демонстрирующий соотношение между пределом текучести/напряжением и деформацией материала.

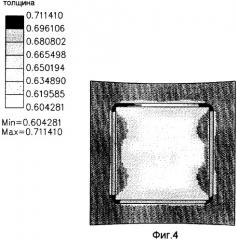

Фиг.4 - чертеж, демонстрирующий распределение толщины листа в примере анализа штамповки.

Фиг.5 - чертеж, демонстрирующий распределение деформаций в примере анализа штамповки.

Фиг.6 - график, демонстрирующий соотношение между силой прижима и прочностью панели.

Фиг.7 - логическая блок-схема, поясняющая последовательность операций по проектированию детали во втором варианте осуществления.

Фиг.8 - чертеж, демонстрирующий распределение толщины листа в примере анализа штамповки.

Фиг.9 - чертеж, демонстрирующий распределение деформаций в примере анализа штамповки.

Фиг.10A - чертеж, демонстрирующий пример анализа разрушений и хороший режим деформации с короблением.

Фиг.10B - чертеж, демонстрирующий пример анализа разрушений и плохой режим деформации с короблением.

Фиг.11 - график, демонстрирующий соотношение между условием штамповки и поглощенной энергией разрушения.

Фиг.12 - график, демонстрирующий соотношение между условием штамповки и поглощенной энергией разрушения.

Фиг.13 - чертеж, демонстрирующий форму после штамповки детали, выполненной из составной заготовки.

Фиг.14 - график, демонстрирующий соотношение между положением сварных швов составной заготовки и поглощенной энергией разрушения.

Фиг.15 - чертеж, демонстрирующий положения точечных сварных соединений.

Фиг.16 - график, демонстрирующий соотношение между условиями соединения и поглощенной энергией разрушения.

Фиг.17A - график, демонстрирующий соотношение между пределом текучести/напряжением и деформацией материала для стальной пластины с прочностью на растяжение 270 МПа.

Фиг.17B - график, демонстрирующий соотношение между пределом текучести/напряжением и деформацией материала для стальной пластины с прочностью на растяжение 590 МПа.

Фиг.17C - график, демонстрирующий соотношение между пределом текучести/напряжением и деформацией материала для стальной пластины с прочностью на растяжение 980 МПа.

Фиг.18 - логическая блок-схема, поясняющая последовательность операций по проектированию детали в третьем варианте осуществления.

Фиг.19 - чертеж, демонстрирующий пример детали, состоящей из штампованных изделий.

Фиг.20 - схема, демонстрирующая пример процедур вычисления для получения распределения остаточных напряжений.

Фиг.21A - схема, демонстрирующая пример получения распределения остаточных напряжений путем осуществления анализа упругого последействия после сборки штампованных изделий в деталь.

Фиг.21B - схема, демонстрирующая пример получения распределения остаточных напряжений путем сборки штампованных изделий в деталь после применения анализа упругого последействия к штампованным изделиям.

Фиг.22 - пример график S-N в отношении предварительных деформаций.

Фиг.23 - схема, демонстрирующая испытание на усталостную прочность детали, имеющей шляповидное сечение.

Фиг.24 - блок-схема, демонстрирующая пример компьютерной системы, действующей как устройство проектирования.

Фиг.25 - схема, демонстрирующая пример традиционного совмещенного анализа процесса штамповки и разрушения.

Подробное описание предпочтительных вариантов осуществления

Ниже предпочтительные варианты осуществления, отвечающие настоящему изобретению, будут описаны со ссылкой на чертежи.

<Первый вариант осуществления>

1. Цель проектирования

В порядке примера настоящего изобретения будет разработано оптимальное условие штамповки для детали типа панели. На Фиг.1 показана логическая блок-схема, демонстрирующая этапы способа проектирования деталей согласно первому варианту осуществления. На Фиг.2 показан внешний вид штампованной детали. Деталь типа панели формируется путем штамповки. Деталь подвергается действию локальной силы (ниже именуемой “силой”) вокруг своего центра, и после устранения силы в ней остается вмятина. Условие штамповки (сила прижима=BHF) оптимизируется так, чтобы сила, создающая вмятину определенной величины, а именно прочность панели в качестве эксплуатационной характеристики детали достигала максимума.

Деталь типа панели имеет размер 620 мм по одной стороне, 70 мм по ширине фланца и 0,7 мм по толщине листа. Материал представляет собой стальную пластину, имеющую прочность на растяжение 370 МПа.

В качестве других условий штамповки, длина хода задана равной 100 мм, начальная сила прижима (BHF) задана равной 400 кН, коэффициент трения задан равным 0,12, и соотношение между пределом текучести/напряжением и деформацией материала задано, как показано на Фиг.3.

2. Анализ штамповки

Анализ штамповки осуществляется путем ввода вышеописанных условий штамповки с использованием программы анализа методом конечных элементов PAM-STAMP. Распределение толщины листа и распределение деформаций показаны на Фиг.4 и Фиг.5, соответственно.

3. Преобразование данных

Результат анализа (в случае, например, когда сила прижима BHF=200 кН, толщина листа=0,613 мм и деформация=0,07557) толщины листа и деформации при анализе штамповки в исходном положении 21, показанном на Фиг.2, вводится в программу электронной таблицы, и затем деформация (0,07557) преобразуется в напряжение (375,5 МПа) на основании соотношения между напряжением и деформацией, показанного на Фиг.3, подлежащего вводу в качестве условия анализа прочности (параметра состояния).

4. Анализ прочности

Согласно методу анализа прочности, формула “Pd=K×tm×σ” (Puresu Seikei Nan-i Hando Bukku (название на английском языке Press Formation Difficulty Handbook), THE NIKKAN KOGYO SHIMBUN LTD., Токио, 1997) используется вычисление силы, создающей вмятину определенной величины (прочности панели) в случае, когда сила применяется к исходному положению 21. “K” обозначает постоянное число, зависящее от формы панели, “t” обозначает толщину листа, “m” обозначает показатель степени, и “σ” обозначает напряжение, вычисленное на основании Фиг.3 с использованием деформации, полученной при анализе штамповки. Здесь предполагается, что K=1,0 и m=2, и анализ прочности осуществляется с использованием программы электронной таблицы. Например, если сила прижима BHK=200 кН, то Pd=1,0×0,6132×375,5=141,2.

5. Оценивание характеристики прочности и изменение условия штамповки

Из вышеописанных условий штамповки сила прижима (BHF) изменяется в диапазоне от 200 кН до 800 кН, и компьютер осуществляет вычисление с этапа 1 по этап 7 на Фиг.1 четыре раза подряд, для нахождения оптимального условия штамповки, дающего максимальное значение прочности панели.

6. Результат

Результат показан на Фиг.6, где горизонтальная ось указывает силу прижима (BHF), и вертикальная ось указывает прочность панели (Pd). На основании результата условие штамповки, при котором прочность панели достигает максимума, состоит в том, что сила прижима BHF=700 кН~800 кН и прочность панели примерно равна 148.

<Второй вариант осуществления>

Во втором варианте осуществления будет дано описание проектирования детали, являющейся деталью передней стороны и т.п. автомобиля для поглощения энергии разрушения, возникающей в момент автомобильной аварии.

На Фиг.7 показана логическая блок-схема, поясняющая последовательность операций по проектированию детали во втором варианте осуществления. Прежде всего, в качестве условий штамповки задаются соответствующие условия 71, а именно форма детали, длина хода, сила прижима заготовки, давление башмака, коэффициент трения, прочность материала на растяжение, предел текучести, соотношение между напряжением и деформацией, толщина листа и положение сварки в специальной заготовке, и компьютер осуществляет анализ штамповки (72) посредством программы анализа штамповки с использованием вышеописанных условий в качестве входных данных.

Заметим, что в настоящем изобретении давление башмака и положение сварки в специальной заготовке - это элементы данных, подлежащие вводу по требованию. Специальная заготовка означает материал, сформированный путем сварки металлических пластин, отличающихся, по меньшей мере, толщиной листа, прочностью на растяжение или пределом текучести в продольном направлении. В случае, когда вводится давление башмака, предположительно, можно избежать брака при штамповке, например, трещины или складки, и обеспечить надлежащее деформационное упрочнение (деформацию). Кроме того, в случае ввода положения сварки специальной заготовки предположительно можно добиться повышения описанной ниже эксплуатационной характеристики при разрушении за счет обеспечения листов разной толщины и/или из разного материала для одних и тех же деталей.

Затем, на основании условий штамповки 71, компьютер осуществляет анализ штамповки (72) для преобразования выходных данных (распределения толщины листа, распределения деформаций и распределения напряжений) 73 анализа штамповки во входные данные 75 для анализа разрушений с помощью программы преобразования (74).

Заметим, что, в настоящем изобретении распределение напряжений в штампованном изделии является элементом данных, подлежащим выводу по требованию, в качестве результата анализа штамповки. Выводя распределение напряжений в штампованном изделии и осуществляя последующий анализ разрушений на его основании, предположительно, можно обеспечить осуществление высокоточного проектирования, в котором явление(я) деформации и/или разрушения в момент аварии можно надежно дублировать.

Затем, на основании распределения толщины листа, распределения деформаций, распределения напряжений, формы детали, условия соединения детали и ударной силы для штампованного изделия в качестве условий анализа разрушений 75, компьютер осуществляет анализ разрушений (76) с помощью программы анализа разрушений для вывода выходных данных (поглощенной энергии разрушения и режима деформации с короблением) 77 анализа разрушений, и оценивает их (78).

Заметим, что в настоящем изобретении среди условий анализа разрушений распределение напряжений в штампованном изделии является элементом данных, подлежащим вводу по требованию, как описано выше. Кроме того, условие соединения детали является элементом данных, подлежащим вводу в условия анализа разрушений по мере необходимости. Условия соединения представляют собой, в частности, один вид, два вида или более из метода сварки, подводимой теплоты, температуры предварительного нагрева, количества точечных сварок, диаметра ядра сварной точки, положения сварки и пр. Вводя условия соединения детали в условия анализа разрушений, предположительно, можно добиться нужного режима деформации с короблением в момент аварии и максимальной поглощенной энергии разрушения.

При анализе разрушений вычисления осуществляются для получения поглощенной энергии разрушения и режима деформации. Режим деформации означает режим деформации, когда деталь подвергается деформирующему удару. В частности, возможны режим деформации, в котором деталь складывается гармошкой, или режим деформации, в котором деталь сгибается посередине.

Когда характеристика разрушения не достигает нужного значения, или когда этапы 71-77 не повторяются заранее определенное число раз, по меньшей мере, один вид или более из условий штамповки 71 или условия соединения детали из условий анализа разрушений 75 изменяют, и компьютер осуществляет вычисления, повторяя этапы 71-77 заранее определенное число раз. Процесс прекращается, когда характеристика разрушения достигает нужного значение при повторении этапов 71-77. Заранее определенное число раз, предпочтительно, составляет 10 раз или более для достижения точки максимума поглощенной энергии разрушения. Кроме того, для экономии времени при последовательном анализе предпочтительно повторять эти этапы 100 раз или менее.

При этом можно получить оптимальный результат 79 проектирования, обеспечивающий максимальное значение или участок стабильности поглощенной энергии разрушения.

Заметим, что анализ штамповки и анализ разрушений можно осуществлять с помощью коммерчески доступной программы анализа на основе метода конечных элементов и т.п. или авторской программы. Кроме того, преобразование данных от анализа штамповки к анализу разрушений, оценивание характеристики разрушения и изменение формы и/или условий обработки также осуществляются с помощью коммерчески доступной программы или авторской программы.

Как указано выше, оптимальную деталь можно спроектировать, обеспечив нужный режим деформации с короблением и/или нужную поглощенную энергию разрушения при разрушении автомобиля и найдя характеристику конструкции (форму детали, условие штамповки и т.д.), при которой характеристика разрушения не испытывает сильных изменений даже при флуктуациях условий обработки при изготовлении детали, одновременно учитывая изменение толщины листа и деформационное упрочнение при изготовлении детали.

(Пример 1)

1. Цель проектирования

В порядке Примера 1 второго варианта осуществления, разработаны оптимальные условия штамповки для детали, сформированной точечной сваркой закрывающей пластины со штампованным изделием, имеющим шляповидное сечение. На Фиг.13 показан внешний вид штампованной детали. Штампованное изделие, имеющее шляповидное сечение, сформировано штамповкой. Разрушение детали, предположительно происходит вокруг оси в продольном направлении под действием ударной силы, и условие работы пресса (сила прижима = BHF) оптимизировано так, чтобы поглощенная энергия разрушения в это время достигала максимума.

Размер штампованного изделия, имеющего шляповидное сечение, составляет 300 мм в длину, 50 мм по ширине поперечного сечения, 50 мм по высоте поперечного сечения, 20 мм по ширине фланца и 1,4 мм по толщине листа. Размер закрывающей пластины составляет 300 мм в длину, 90 мм в ширину и 1,4 мм по толщине листа. Материал для штампованного изделия, имеющего шляповидное сечение, и закрывающей пластины представляет собой стальную пластину прочностью 590 МПа.

В качестве других условий штамповки, длина хода задана равной 50 мм, начальная сила прижима (BHF) задана равной 40 кН, коэффициент трения задан равным 0,15, и соотношения между пределом текучести / напряжением и деформацией материала задано, как показано на Фиг.17B.

2. Анализ штамповки

Вышеописанные условия штамповки вводятся, после чего анализ штамповки осуществляется с использованием коммерчески доступной программы анализа конечных элементов “Hyper Form” для вычисления распределения толщины листа, показанного на Фиг.8, и распределения деформаций в штампованном изделии, показанного на Фиг.9.

3. Преобразование данных

Результаты анализа изменения толщины листа и распределения деформаций при анализе штамповки преобразуются во входные данные для анализа разрушений с использованием авторской программы, написанной на FORTRAN, и распределение толщины листа, распределение деформаций и форма детали штампованного изделия вводятся в качестве условий анализа разрушений.

4. Анализ разрушений

В качестве условия анализа разрушений вводится, дополнительно, ударная сила, такая же, как в случае разрушения стального изделия массой 553,6 кг на скорости 6,26 м/с, и анализ разрушений осуществляется с использованием коммерчески доступной программы анализа конечных элементов “PAM-CRASH”. Согласно Фиг.10A и 10B, поглощенная энергия разрушения и режим деформации вычисляются, в том числе, для случая, когда условие штамповки изменяется, что будет описано ниже. На Фиг.10A показан хороший режим деформации с короблением, в котором правильная деформация с короблением 101 повторяет в осевом направлении, и на Фиг.10B показан плохой режим деформации с короблением, в котором происходит неправильная деформация с короблением 102.

5. Оценивание характеристики разрушения и изменение условия обработки

Используется коммерчески доступный инструмент оптимизации “iSIGHT”. Для максимизации и стабилизации поглощенной энергии разрушения, из вышеописанных условий штамповки, сила прижима (BHF) изменяется в диапазоне от 1 кН до 350 кН, затем компьютер осуществляет вычисление с этапа 71 по этап 77, показанных на Фиг.7, 70 раз подряд, и осуществляется поиск оптимального условия штамповки, обеспечивающего максимальное значение или участок стабильности поглощенной энергии разрушения.

6. Результат

Результат показан на Фиг.11, где горизонтальная ось указывает силу прижима заготовки (BHF), и вертикальная ось указывает поглощенную энергию разрушения. На основании результата, точка 111, в которой поглощенная энергия разрушения достигает максимума, отличается тем, что сила прижима BHF=298 кН, где поглощенная энергия разрушения равна 8044 Дж. Однако при этих условиях, если сила прижима заготовки BHF флуктуирует, поглощенная энергия разрушения резко изменяется, поэтому, когда высокоточное управление прессом затруднено, трудно принять точку в качестве оптимальной характеристики конструкции.

При этом существует диапазон, в котором сила прижима заготовки BHF=200 кН~250 кН, в качестве диапазона 112, в котором поглощенная энергия разрушения стабилизируется на высоком уровне, откуда следует, что его среднюю точку можно считать оптимальной характеристикой конструкции.

Кроме того, при тех же условиях, как в Примере 1, при дополнительном осуществлении анализа штамповки, вычисляется распределение напряжений в штампованном изделии (изображение распределения напряжений здесь опущено), анализ разрушений осуществляется путем включения этого распределения напряжений, и вышеописанные повторяющиеся вычисления осуществляются 25 раз при изменяющейся силе прижима заготовки, в результате существует диапазон, в котором сила прижима BHF=220 кН~260 кН, откуда следует, что его среднюю точку можно считать оптимальной характеристикой конструкции.

(Пример 2)

1. Цель проектирования

В порядке Примера 2 второго варианта осуществления, разработаны оптимальные условия штамповки для детали, сформированной точечной сваркой закрывающей пластины с деталью, имеющей шляповидное сечение. Деталь, имеющая шляповидное сечение, сформирована штамповкой. Разрушение детали, предположительно происходит вокруг оси в продольном направлении под действием ударной силы, и условие работы пресса (давление башмака) оптимизировано так, чтобы поглощенная энергия разрушения в это время достигала максимума.

Размер детали, имеющей шляпови