Способ изготовления коллекторов

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при изготовлении бесшовных равнопрочных коллекторов постоянного сечения из листовых заготовок. Используют листовую дисковую заготовку, на которой формируют отбортовку цилиндрической формы наружного контура с последующим получением профиля постоянного сечения незамкнутой торовой формы. Причем для получения коллектора используют заготовку увеличенной до 100% толщины. Отбортовку проводят ротационным выдавливанием с использованием оправки и раскатных роликов. Получение профиля осуществляют обжимом цилиндрической части заготовки профильными роликами на разъемной оправке, после чего производят механообработку кромок коллектора. Повышается качество. 3 ил.

Реферат

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении бесшовных равнопрочных коллекторов постоянного сечения из листовых заготовок.

Коллекторы - это высоконагруженные детали, которые применяются в гидравлических и газовых системах жидкостных реактивных двигателей (ЖРД). В соответствии с назначением к ним предъявляются повышенные требования по прочности, герметичности, надежности работы в условиях высоких давлений, пульсирующих нагрузок, большом диапазоне температур, при этом коллекторы должны иметь минимальный вес. Материалами для изготовления коллекторов являются, как правило, жаростойкие и высокопрочные стали и сплавы типа - 12X18H10T; 07Х16Н6 - Ш; ХН55МБЮ - ИД; ХН58МБЮД - ИД; ХН43БМТЮУ - Ш; Х12Н20Т2 - Ш; 03Х12Н10МТР - ВД; 06Х15Н6МВФБУ - Ш и др.

Известен способ ротационной вытяжки деталей, согласно которому на обрабатываемую поверхность заготовки наносят слой лака, на который наносят слой литейного графита, после чего заготовку устанавливают на оправку, фиксируют прижимом, приводят во вращение и давильными роликами формируют рабочую поверхность. Нанесенные слои материала уменьшают трение роликов о поверхность детали и повышают качество обрабатываемой поверхности (см. патент РФ №2286225, кл. B21D 22/16, 2006 г.).

В результате анализа данного способа необходимо отметить, что при формировании поверхности изделия ролик контактирует с поверхностью обрабатываемой детали по весьма малому пятну контакта, что, во-первых, увеличивает время обработки, а, во-вторых, не позволяет формировать изделие с заданными нормами точности.

Известен способ изготовления коллекторов, согласно которому из листовых заготовок штамповкой получают полуколлекторы, после чего сваривают полуколлекторы кольцевым стыковым швом (см. Энциклопедия «Новые наукоемкие технологии в технике» под ред. К.С.Касаева, М., МЦ «Аспект», 1994 г. Раздел - Штамповка листовая, стр.178-185).

В результате анализа известной технологии необходимо отметить, что наличие сварного шва вынуждает увеличить толщину стенок коллектора на 15-25%, что увеличивает вес изделия. Значительный объем ручных доводочных работ (до 50% и более от общей трудоемкости) приводит к нестабильному качеству изделий.

Известен способ изготовления бесшовных коллекторов отбортовкой наружного контура листовой дисковой заготовки в штампе с последующим обжимом отбортованного цилиндрического участка полуфабриката вертикальным давлением в штампе на прессе (см. Романовкий В.П. Справочник по холодной штамповке. 6-е изд. М.-Л., 1979 г., стр.225-229).

В результате анализа данного способа необходимо отметить, что данный способ не позволяет получить точные геометрические размеры внутреннего контура и заданные размеры поперечного сечения деталей, это обусловлено, в том числе, ограниченными возможностями оборудования для отбортовки и обжима в штампах и на прессах. Кроме того, данным способом невозможно получить равнопрочные детали с заданной переменной толщиной стенки.

Задачей настоящего изобретения является разработка способа изготовления коллекторов, обеспечивающего получение изделий с заданной переменной толщиной стенок, точных геометрических размеров внутреннего контура и минимальной массы по заданным условиям прочности.

Поставленная задача обеспечивается тем, что в способе изготовления коллекторов, согласно которому для формообразования изделия используют листовую дисковую заготовку, на которой формируют отбортовку цилиндрической формы на наружном контуре с последующим получением профиля постоянного сечения незамкнутой торовой формы, новым является то, что для получения коллектора используют заготовку увеличенной до 100% толщины, отбортовку проводят ротационным выдавливанием с использованием оправки и раскатных роликов, а получение профиля осуществляют обжимов цилиндрической части заготовки профильными роликами на разъемной оправке, после чего производят механообработку кромок коллектора.

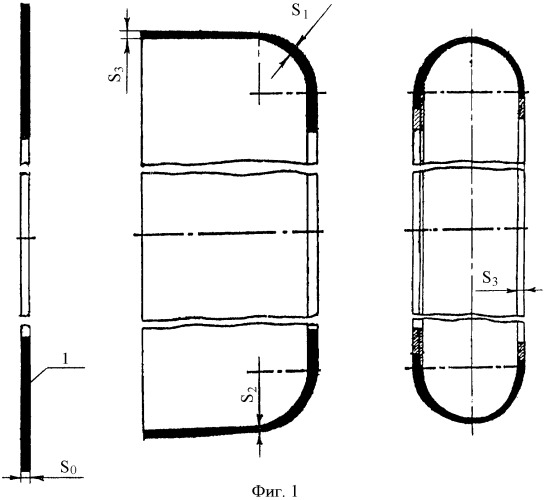

Сущность заявленного способа поясняется чертежами, на которых:

на фиг.1 представлена последовательность формообразования коллектора при его изготовлении;

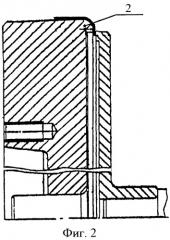

на фиг.2 - отбортовка коллектора;

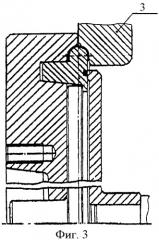

на фиг.3 - получение профиля коллектора.

Способ осуществляют следующим образом.

Для получения коллектора заданных параметров первоначально получают листовую дисковую заготовку 1 увеличенной примерно на 100% (So) толщины по отношению к минимальной расчетной по условиям заданной прочности коллектора. Данная операция выполняется известным образом, и нет смысла в ее подробном описании.

Далее на заготовке формируют цилиндрический участок (отбортовку). Данную операцию проводят на давильно-раскатном станке на цилиндрической оправке 2. Цилиндрический участок формируют ротационным выдавливанием заготовки с использованием копиров и роликов (не показаны). В процессе обработки получают стенку переменной толщины на радиусном (S1) и цилиндрическом (S2 и S3) участках.

На следующем этапе на оправке на том же станке с использованием профильных раскатных роликов 3 и копиров (не показаны) производят окончательное формирование коллектора обжимом цилиндрического участка полуфабриката с получением переменной толщины - (S1 и S3) на стенке и радиусном участке коллектора, оставляя утолщение с внутренней стороны второй, недеформированной, (S0) части стенки зева коллектора для последующей механической обработки - торцовки кромок коллектора.

Способ будет более понятен из приведенного ниже примера.

Для обработки берут заготовку из материала 07Х16Н6-Ш диаметром 500 мм, толщиной 3,0±0,18 мм.

Отбортовку цилиндрической части ведут на станке КЖ-9901 на традиционных для данного вида обработки и материала режимах.

Далее полуфабрикат размещают в оправке и обжимают его профильными роликами (см. фиг.3) до получения заданных параметров.

В результате получен коллектор размерами:

| радиус «зева» коллектора, мм | - 10±0,5 |

| диаметр центра радиусов коллектора, мм | - 452±1,0 |

| толщина стенки коллектора, мм | |

| S0 | - 3,0±0,18 |

| S1 | - 1,6+0,2 |

| S2 | - 1,3+0,2 |

| S3 | - 2,0+0,2 |

Нетрудно заметить, что он имеет переменную величину стенки (наибольшую толщину в месте наибольшей нагрузки и наименьшую - в месте наименьшей нагрузки).

Сочетание при получении коллектора ротационного выдавливания и обжима обеспечивает возможность изготовления бесшовных коллекторов с точными геометрическими размерами внутреннего контура постоянного сечения незамкнутой торовой формы.

Использование заготовки увеличенной толщины обеспечивает изготовление равнопрочных деталей с заданной переменной толщиной на радиусном и участке недеформированной части стенки с внутренней стороны для последующей механической обработке кромок.

Увеличивать толщину заготовки более чем на 100% от минимально допустимой по прочности нецелесообразно, в связи с тем что применяемые в конструкциях ЖРД детали исходя из условий равнопрочности и необходимой механообработки кромок имеют разнотолщинность, не превышающую 50%, кроме того, не рекомендуется применять обжатие раскатываемого материала больше 50% (см. Романовкий В.П. Справочник по холодной штамповке. 6-е изд. М.-Л., 1979 г., стр.272).

Способ изготовления бесшовных коллекторов незамкнутой торовой формы с зевом, включающий использование листовой дисковой заготовки, толщина которой увеличена до 100% по отношению к минимально допустимой по условиям заданной прочности коллектора, формирование на ней цилиндрического участка ротационным выдавливанием с использованием оправки и раскатных роликов, окончательное формирование обжимом цилиндрического участка заготовки профильными роликами на разъемной оправке с получением стенки переменной толщины на радиусном и цилиндрическом участках и утолщения с внутренней стороны недеформированной части стенки на участке зева, и последующую механическую обработку кромок коллектора.