Пресс с нижним приводом

Иллюстрации

Показать всеИзобретение относится к обработке давлением, в частности к оборудованию для пластического формообразования материалов. Пресс содержит препятствующий образованию складок кольцевой держатель, формообразующий узел с нижним штампом, узел пресса для зажима штампа, включающий верхний штамп, и устройство приложения прижимающей силы к верхнему штампу с его задней стороны. Нижний штамп опирается на ползун, который оснащен приводным механизмом для его подъема или опускания. Верхний штамп имеет зажимную часть, которая взаимодействует с кольцевым держателем. Приложение прижимающей силы к верхнему штампу с его задней стороны обеспечивается после последней стадии опускания узла пресса для зажима штампа и верхнего штампа. В результате обеспечивается повышение точности штамповки и производительности. 10 з.п. ф-лы, 26 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к прессу, используемому для пластического формообразования металлического материала или неметаллического материала, и, в частности, к высокоточному штамповочному прессу с нижним приводом.

Уровень техники

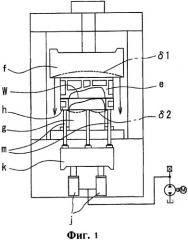

Прессы широко используются в качестве средства выполнения пластического формообразования, представляющего собой вытяжку металлических и неметаллических материалов. В подобных прессах простого (одностороннего) действия, как правило, используется рамная конструкция, в которой стойка смонтирована на станине, а верхняя часть пресса установлена на вершине стойки. Как показано на фиг.1, ползун f, на котором установлен верхний штамп е (матрица в данном примере), выполнен с возможностью подъема или опускания посредством приводного устройства (не показано), предусмотренного на стороне верхней части пресса. Нижний штамп g (пуансон в данном примере) прикреплен к станине, и удерживающее кольцо h, препятствующее образованию складок, расположено вокруг нижнего штампа g. Удерживающее кольцо h, препятствующее образованию складок, опирается на ряд амортизирующих стержней m, проходящих от опоры k, которая поднимается или опускается посредством пневмоцилиндров j.

В данном прессе, подобном показанному на фиг.1, ход при штамповке выполняют посредством подъема опоры k с целью подъема препятствующего образованию складок кольца h до уровня нижнего штампа посредством амортизирующих стержней m, опускания ползуна для зажима периферийного края заготовки W посредством препятствующего образованию складок удерживающего кольца h и периферийного края верхнего штампа е, дальнейшего прессования и опускания ползуна f в этом состоянии и опускания удерживающего кольца h, препятствующего образованию складок, с обеспечением взаимоблокировки.

Тем не менее, в обычном прессе верхняя сторона ползуна становится формообразующим узлом пресса, и ползун опускается на длину целого хода, необходимого для штамповки, посредством приводного механизма. Таким образом, длина хода становится большой, и трудно обеспечить экономию энергии. Кроме того, поскольку длина хода большая, габаритная высота пресса становится большой, и, таким образом, требуется большое пространство внутри здания. В некоторых случаях также имеет место ситуация, в которой установку (монтаж) невозможно выполнить.

Кроме того, в том случае, когда изделия, подлежащие штамповке, представляют собой, например, панели, такие как кузовные детали транспортных средств или дверцы транспортных средств, представленных автомобилями, имеет место постоянное увеличение числа и усложнение форм, и разработка новых материалов, и соответственно требования к точности обработки в прессе становятся очень высокими.

Для удовлетворения данных требований обычно штампы обрабатывают с высокой точностью, используют рамную конструкцию, жесткость которой стала высокой, или используют для управления прессом способ управления посредством компьютерного ЧПУ. Однако вследствие большой нагрузки во время операции штамповки невозможно избежать прогиба, обусловленного упругой деформацией, и возникновения проблем, возникающих в результате этого.

То есть прогиб δ1 возникает в ползуне, как показано на фиг.1, вследствие большой нагрузки при штамповке. Это приводит к нарушению плотного контакта между ползуном и верхним штампом. Таким образом, трудно равномерно передать усилие пластического деформирования (формообразующее усилие) заготовке, и однородный контакт заготовки с полостью штампа становится трудно осуществимым. Следовательно, точность штамповки (формообразования) снижается.

Кроме того, в обычном прессе удерживающее кольцо, препятствующее образованию складок, опирается на амортизирующие стержни для штампа с шагом от 150 до 300 мм, и подобные амортизирующие стержни имеют такие размеры, что они продолжаются так, что они проходят через подштамповую плиту. По этой причине прогиб δ2 неизбежно будет возникать в препятствующем образованию складок удерживающем кольце между амортизирующими стержнями вследствие сжимающей нагрузки, действующей со стороны ползуна. По этой причине возникает неравномерность силы, препятствующей образованию складок, и легко возникает ситуация, при которой имеет место низкая точность штамповки, такая как уменьшение толщины листа или образование линии скачка уплотнения.

Кроме того, в обычном прессе приводной механизм типа гидравлического силового цилиндра или приводной механизм кривошипного типа используется в качестве приводного механизма ползуна. Поскольку приводной механизм, упомянутый первым, не может обеспечить выполнение большого числа ходов в единицу времени, затруднено обеспечение высокой производительности. Несмотря на то что приводной механизм, упомянутый последним, может обеспечить высокое быстродействие и большое число ходов, существуют проблемы, связанные с тем, что сила, действующая при обработке, скорость обработки, граничные положения хода и т.д. не могут быть заданы произвольно, что движение ползуна ограничено, что скорость ползуна невозможно регулировать в соответствии с различными условиями, такими как профили, получаемые штамповкой, или размеры изделий, или материалы, и что невозможно регулировать производительность в соответствии с длиной хода ползуна.

Таким образом, заявитель настоящего изобретения предложил пресс с кулисным механизмом в публикации заявки на патент Японии No. 2001-300778, не прошедшей экспертизу. В данном прессе с кулисным механизмом ползун выполнен с возможностью подъема и опускания посредством коленно-рычажного механизма, и серводвигатель и винтовая гайка используются в качестве приводного средства коленно-рычажного механизма. Данный пресс имеет преимущества, заключающиеся в том, что могут быть обеспечены высокая скорость обработки и большое число ходов, а также скорость обработки, ход и производительность могут быть заданы произвольным образом.

Тем не менее, вышеуказанное устройство предшествующего уровня техники является неэффективным с точки зрения устранения возникающего в результате вышеупомянутого прогиба явления неравномерности усилия, препятствующего образованию складок, и устранения явления прогиба ползуна. Кроме того, ползун опускают на длину целого хода, требуемого для штамповки. Таким образом, длина хода становится большой, и затруднено обеспечение экономии энергии. Кроме того, длина ходового винта влияет на высоту пресса, и ходовой винт становится длинным, когда ход ползуна становится большим. Следовательно, существует проблема, связанная с тем, что габаритная высота пресса становится большой.

Патентный документ 1: JP-А-2001-300778

Раскрытие изобретения

Проблема, решаемая изобретением

Изобретение было выполнено для решения вышеуказанных проблем. Таким образом, первая цель изобретения заключается в разработке пресса простого действия с нижним приводом, способного обеспечить экономию энергии, экономию пространства и реализацию формообразующих характеристик с высокой точностью сбалансированным образом.

Вторая цель изобретения заключается в разработке пресса простого действия с нижним приводом, способного обеспечить высокую производительность (малую продолжительность цикла, большой такт выпуска), помимо вышеуказанной цели.

Средства решения проблемы

Для достижения вышеуказанной первой цели пресс с нижним приводом включает в себя препятствующий образованию складок кольцевой держатель, неподвижно расположенный на станине; формообразующий узел пресса, включающий в себя нижний штамп, расположенный внутри препятствующего образованию складок держателя, ползун, служащий опорой нижнего штампа внутри станины, и приводной механизм, обеспечивающий подъем или опускание ползуна; приводной механизм, установленный со стороны верхней части пресса, и ползун, поднимаемый или опускаемый посредством приводного механизма; узел пресса для зажима штампа, включающий в себя верхний штамп, имеющий зажимную часть, обеспечивающую зажим заготовки во взаимодействии с препятствующим образованию складок держателем у ее периферийного края; и устройство для обеспечения приложения прижимающей силы к верхнему штампу с его задней стороны после последней стадии опускания ползуна узла пресса для зажима штампа, и верхнего штампа, и предназначенное для повышения точности штамповки.

Преимущества изобретения

В изобретении узел пресса для зажима штампа расположен со стороны верхней части пресса, формообразующий узел пресса расположен со стороны станины, узел пресса для зажима штампа не опускается под давлением во время опускания, и требуется длина хода, необходимая только для выполнения зажима штампа. Таким образом, габаритная высота пресса может быть небольшой. Кроме того, штамповка осуществляется посредством подъема нижнего формообразующего узла пресса для приложения давления к нижней части пресса в состоянии, когда узел пресса для зажима штампа функционирует и верхний штамп примыкает к препятствующему образованию складок держателю. Таким образом, минимальный ход, равный ходу при штамповке, будет достаточным с точки зрения длины хода формообразующего узла пресса. В результате может быть обеспечена экономия энергии.

Кроме того, поскольку препятствующий образованию складок держатель не поднимается и не опускается в состоянии, когда он опирается на амортизирующие стержни, но зафиксирован в заданном положении на станине, в отличие от обычного пресса не возникает прогиба, препятствующего образованию складок держателя между стержнями. Кроме того, устройство повышения точности штамповки предусмотрено со стороны узла пресса для зажима штампа, и прижимающее усилие будет непосредственно приложено к верхнему штампу с его задней стороны после последней стадии опускания узла пресса для зажима штампа. Таким образом, может быть обеспечено, по меньшей мере, одно из оптимизации усилия, препятствующего образованию складок и действующего со стороны зажимной части верхнего штампа и препятствующего образованию складок держателя и коррекции прогиба со стороны ползуна, и, следовательно, может быть повышена точность штамповки изделий.

Краткое описание чертежей

Фиг.1 представляет собой сечение, показывающее схему обычного пресса простого действия и ситуацию, связанную с образованием прогиба в обычном прессе.

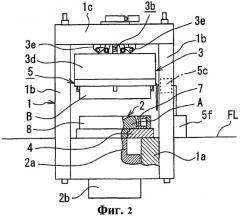

Фиг.2 представляет собой выполненный с местным разрезом вид спереди, показывающий первый вариант осуществления пресса с нижним приводом по изобретению.

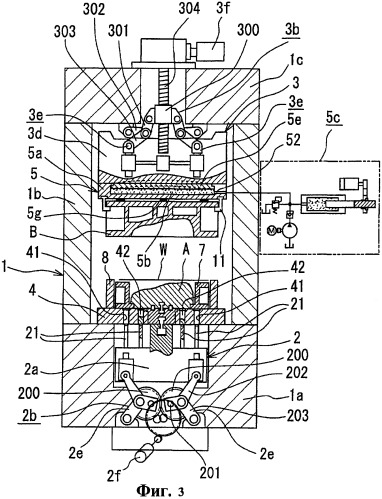

Фиг.3 представляет собой продольное фронтальное сечение, показывающее детали пресса на фиг.2.

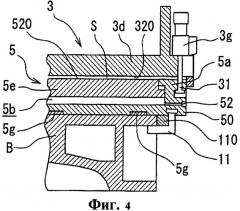

Фиг.4 представляет собой частичное увеличенное изображение пресса на фиг.3.

Фиг.5 представляет собой частичное увеличенное изображение, показывающее пример поддерживающей повышенное давление части и прижимного элемента в устройстве для повышения точности штамповки.

Фиг.6 представляет собой частичное увеличенное изображение, показывающее другой пример поддерживающей повышенное давление части в устройстве для повышения точности штамповки.

Фиг.7 представляет собой разъясняющий вид, показывающий пример средства создания давления в устройстве для повышения точности штамповки.

Фиг.8 представляет собой разъясняющий вид, показывающий другой пример средства создания давления в устройстве для повышения точности штамповки.

Фиг.9 представляет собой блок-схему, показывающую средство регулирования давления в устройстве для повышения точности штамповки.

Фиг.10А представляет собой сечение, показывающее работу первого варианта осуществления поэтапно и показывающее состояние на последней стадии перед началом штамповки.

Фиг.10В представляет собой сечение, показывающее работу первого варианта осуществления поэтапно, и показывающее состояние, в котором нижний штамп и верхний штамп сопряжены вместе, и приложена сила, препятствующая образованию складок.

Фиг.10С представляет собой сечение, показывающее работу первого варианта осуществления поэтапно и показывающее состояние на последней стадии, в котором нижний штамп поднят для выполнения штамповки.

Фиг.10D представляет собой сечение, показывающее работу первого варианта осуществления поэтапно и показывающее состояние, в котором штамповка завершена и верхний штамп поднят.

Фиг.11А представляет собой сечение, показывающее состояние устройства для повышения точности штамповки, когда верхний штамп вошел в контакт с препятствующим образованию складок держателем.

Фиг.11В представляет собой сечение, показывающее состояние устройства для повышения точности штамповки во время штамповки.

Фиг.12 представляет собой увеличенное изображение состояния по фиг.10 В.

Фиг.13 представляет собой увеличенное изображение состояния по фиг.10С.

Фиг.14 иллюстрирует пример графика хода и давления для пресса, для которого применяется изобретение.

Фиг.15 представляет собой вид спереди, показывающий другой пример приводного механизма ползуна формообразующего узла пресса.

Фиг.16А представляет собой сечение, показывающее функционирование при использовании приводного механизма ползуна на фиг.15 поэтапным образом и показывающее состояние перед началом штамповки.

Фиг.16 В представляет собой сечение, показывающее функционирование при использовании приводного механизма ползуна на фиг.15 поэтапным образом и показывающее состояние, в котором нижний штамп и верхний штамп сопряжены вместе, и приложена сила, препятствующая образованию складок.

Фиг.16С представляет собой сечение, показывающее функционирование при использовании приводного механизма ползуна на фиг.15 поэтапным образом и показывающее состояние на последней стадии, когда нижний штамп поднят для выполнения штамповки.

Фиг.16D представляет собой сечение, показывающее функционирование при использовании приводного механизма ползуна на фиг.15 поэтапным образом и показывающее состояние, в котором штамповка завершена и верхний штамп поднят.

Фиг.17 представляет собой вид спереди, показывающий второй вариант осуществления изобретения.

Фиг.18 представляет собой частичное увеличенное изображение устройства по фиг.17.

Фиг.19 представляет собой вид в плане устройства на фиг.17.

Фиг.20А представляет собой сечение, показывающее другой вариант поддерживающей повышенное давление части и прижимного элемента во втором варианте осуществления.

Фиг.20В представляет собой вид в плане изображения на фиг.20А.

Фиг.21 представляет собой вид спереди, показывающий пример, в котором направление прижимного элемента по второму варианту осуществления изменено на противоположное.

Фиг.22 представляет собой вид спереди, показывающий третий вариант осуществления изобретения.

Фиг.23 представляет собой сечение, выполненное по линии Х-Х на фиг.22.

Фиг.24А представляет собой сечение части, в которой используются регулировочные детали в варианте на фиг.22.

Фиг.24А представляет собой сечение части, в которой не используются регулировочные детали в варианте на фиг.22.

Фиг.25 представляет собой вид спереди, показывающий пример, в котором направление прижимного элемента по третьему варианту осуществления изменено на противоположное.

Фиг.26 представляет собой частичное увеличенное изображение устройства на фиг.25.

ССЫЛОЧНЫЕ ПОЗИЦИИ

2: ФОРМООБРАЗУЮЩИЙ УЗЕЛ ПРЕССА

2а: ПОЛЗУН

2b: ПРИВОДНОЙ МЕХАНИЗМ

2е: ЭКСЦЕНТРИКОВОЕ РЫЧАЖНОЕ ЗВЕНО

2f: ДВИГАТЕЛЬ, УПРАВЛЯЕМЫЙ ОТ ЦИФРОВОЙ СИСТЕМЫ

3: УЗЕЛ ПРЕССА ДЛЯ ЗАЖИМА ШТАМПА

3b: ПРИВОДНОЙ МЕХАНИЗМ

3d: ПОЛЗУН

3е: КОЛЕННО-РЫЧАЖНЫЙ МЕХАНИЗМ

3f: ДВИГАТЕЛЬ, УПРАВЛЯЕМЫЙ ОТ ЦИФРОВОЙ СИСТЕМЫ

5: УСТРОЙСТВО ПОВЫШЕНИЯ ТОЧНОСТИ ШТАМПОВКИ

5а: ОСНОВАНИЕ

5b: ПОДДЕРЖИВАЮЩАЯ ПОВЫШЕННОЕ ДАВЛЕНИЕ ЧАСТЬ

5b1: ПЕРВАЯ ПОДДЕРЖИВАЮЩАЯ ПОВЫШЕННОЕ ДАВЛЕНИЕ ЧАСТЬ

5b2: ВТОРАЯ ПОДДЕРЖИВАЮЩАЯ ПОВЫШЕННОЕ ДАВЛЕНИЕ ЧАСТЬ

5 с: СРЕДСТВО СОЗДАНИЯ ДАВЛЕНИЯ

5 с1: ПЕРВОЕ СРЕДСТВО СОЗДАНИЯ ДАВЛЕНИЯ

5 с2: ВТОРОЕ СРЕДСТВО СОЗДАНИЯ ДАВЛЕНИЯ

5е: ПРИЖИМНОЙ ЭЛЕМЕНТ

5е1: ПЕРВЫЙ ПРИЖИМНОЙ ЭЛЕМЕНТ

5е2: ВТОРОЙ ПРИЖИМНОЙ ЭЛЕМЕНТ

А: НИЖНИЙ ШТАМП

В: ВЕРХНИЙ ШТАМП

Предпочтительные варианты осуществления изобретения

Предпочтительно устройство для обеспечения приложения прижимающей силы к верхнему штампу с его задней стороны для повышения точности штамповки включает в себя дискообразное основание, расположенное между нижней поверхностью ползуна и верхним штампом; поддерживающую повышенное давление часть, встроенную в основание; прижимной элемент, имеющий прижимную поверхность, расположенную у нижней поверхности ползуна или задней поверхности верхнего штампа, и поверхность, противоположную прижимной поверхности и обращенную к поддерживающей повышенное давление части; расположенное снаружи основания средство создания давления для подачи среды, предназначенной для поддержания повышенного давления, в поддерживающую повышенное давление часть; и расположенное снаружи основания средство регулирования давления среды, предназначенной для поддержания повышенного давления и подаваемой в поддерживающую повышенное давление часть из средства создания давления.

Если используется данная конструкция, прижимной элемент выступает для сильного поджима нижней поверхности ползуна или задней поверхности верхнего штампа посредством подачи среды, предназначенной для поддержания повышенного давления, в поддерживающую повышенное давление часть из средства создания давления, и в этом случае вогнутый прогиб ползуна корректируется. В результате этого ползун и верхний штамп вводятся в плотный контакт друг с другом, так что усилие пластического деформирования может быть равномерно передано к заготовке, и давление поверхностей верхнего и нижнего штампа, которые поджимаются к заготовке, выравнивается. Поскольку по этой причине состояние пластического течения материала становится однородным, может быть улучшена форма, придаваемая заготовке при штамповке.

Кроме того, поскольку предусмотрено средство регулирования подаваемого давления среды, предназначенной для поддержания повышенного давления, в поддерживающую повышенное давление часть с помощью средства создания давления, усилие, действующее со стороны прижимного элемента, можно регулировать в соответствии с ходом ползуна пресса. Тем самым удерживающую силу, препятствующую образованию складок и действующую на заготовку, можно регулировать до оптимальной величины, и сила, действующая со стороны прижимного элемента, увеличивается на конечной стадии штамповки, так что прогиб ползуна может быть скорректирован. Кроме того, поскольку основание, включающее в себя прижимной элемент и поддерживающую повышенное давление часть, становится плоским узлом, конструкция является простой, и установка в прессе также является легкой.

В изобретении поддерживающая повышенное давление часть состоит из корпуса камеры и упругого элемента, встроенного в корпуса камеры, или состоит из корпуса камеры и текучей среды, которая заполняет корпуса камеры.

Поскольку в соответствии с первым указанным вариантом упругий элемент расширяется посредством среды, предназначенной для поддержания повышенного давления, для перемещения прижимного элемента, уплотнение осуществляется легко. Кроме того, поскольку в соответствии с последним указанным вариантом прижимной элемент непосредственно подвергается воздействию повышенного давления, чувствительность становится хорошей, а также облегчается регулирование давления.

Предпочтительно средство создания давления имеет серводвигатель в качестве источника приводного усилия.

В соответствии с этим давление в поддерживающей повышенное давление части, которое обеспечивает перемещение прижимного элемента, можно точно и свободно регулировать, и можно обеспечить оптимальные эффекты, адаптированные к степени прогиба, свойствам материалов заготовок, толщине листа и т.д.

Датчик для регулирования давления, подлежащего подаче в поддерживающую повышенное давление часть из средства создания давления, расположен между нижней поверхностью ползуна и задней поверхностью верхнего штампа или между основанием и задней поверхностью верхнего штампа.

Поскольку в соответствии с этим регулирование до оптимального давления может быть осуществлено в ответ на состояние деформации прогиба, точность коррекции может быть повышена.

В зависимости от обстоятельств изобретение включает в себя вариант, в котором прижимной элемент и поддерживающая повышенное давление часть состоят из пневмоцилиндров, а данные цилиндры расположены в основании с заранее заданными интервалами.

В соответствии с этим, поскольку заранее заданное число небольших поршневых цилиндров может быть расположено в основании, изготовление устройства является простым. Кроме того, если множество рядов поршневых цилиндров расположены в направлении ширины корпуса камеры, можно обеспечить более точную регулировку усилия коррекции прогиба и силы, препятствующей образованию складок.

Другие предпочтительные аспекты изобретения следующие:

1) прижимной элемент имеет форму одного диска с размером, достаточным для покрытия зоны воспрепятствования образованию складок.

В соответствии с этим конструкция является простой, и изготовление также является простым.

2) Прижимной элемент имеет первый элемент в его центральной зоне и второй элемент в месте, соответствующем зоне воспрепятствования образованию складок, поддерживающая повышенное давление часть состоит из первой поддерживающей повышенное давления части, соответствующей первому элементу, и второй поддерживающей повышенное давление части, соответствующей второму элементу, а средство создания давления состоит из первого средства создания давления, предусмотренного для первой поддерживающей повышенное давление части, и второго средства создания давления, предусмотренного для второй поддерживающей повышенное давление части.

В соответствии с этим поддержание повышенного давления для поддерживающего повышенное давление держателя и поддержание повышенного давления для коррекции прогиба можно регулировать независимо, и могут быть обеспечены оптимальная удерживающая сила, препятствующая образованию складок, и оптимальная коррекция прогиба ползуна в соответствии с ходом ползуна пресса.

В данном случае разновидности вышеуказанного пункта 2) включают в себя случай, в котором первый элемент имеет форму диска и второй элемент имеет кольцевую форму на виде в плане, и случай, в котором первый элемент имеет форму диска, или первый элемент и первая поддерживающая повышенное давление часть состоят из множества пневмоцилиндров, которые соединены друг с другом и расположены с требуемыми интервалами, и второй элемент и вторая поддерживающая повышенное давление часть состоят из множества пневмоцилиндров, которые соединены друг с другом и расположены с требуемыми интервалами.

В соответствии с этим может быть осуществлено регулирование до достижения оптимальной удерживающей силы, препятствующей образованию складок, адаптированной к свойствам и условиям формообразования заготовок. В частности, в том случае, когда второй элемент и вторая поддерживающая повышенное давление часть состоят из множества пневмоцилиндров, которые соединены друг с другом и расположены с требуемыми интервалами, величину удерживающей силы, препятствующей образованию складок, можно регулировать локально и простым образом, и может быть получена оптимальная удерживающая сила, препятствующая образованию складок и соответствующая материалу, размеру и т.д. заготовок.

Предпочтительно приводной механизм узла пресса для зажима штампа включает в себя двигатель с управлением от цифровой системы и рычажные элементы, и приводной механизм формообразующего узла пресса включает в себя двигатель с управлением от цифровой системы и рычажные элементы.

Поскольку в соответствии с этим конечные положения при подъеме/опускании, ход, скорость обработки и производительность можно задавать произвольным образом и можно регулировать надлежащим образом, может быть получено достаточно большое число ходов. В частности, в том случае, когда используются эксцентриковые рычажные звенья для приводного механизма формообразующего узла пресса, приводной механизм является ротационным и не имеет времени останова. Таким образом, может быть получен большой такт выпуска, приблизительно в два раза превышающий такт выпуска в прессе с сервоприводом по предшествующему уровню техники.

Несмотря на то что другие признаки и преимущества изобретения станут ясными из нижеприведенного подробного описания, очевидно, что изобретение не ограничено конструкциями, показанными в вариантах осуществления, до тех пор пока они включают в себя основные принципы изобретения, и могут быть выполнены различные изменения и модификации.

Вариант 1 осуществления

Далее варианты осуществления изобретения будут разъяснены со ссылкой на сопровождающие чертежи.

Фиг.2 и 3 показывают первый вариант пресса с нижним приводом, предусмотренного с цифровым приводом, в соответствии с изобретением. Ссылочная позиция 1 обозначает опорную раму пресса, которая имеет станину 1а, множество стоек 1b и верхнюю часть 1 с пресса. Центр станины 1а предусмотрен с формообразующим узлом 2 пресса, и верхняя часть пресса снабжена узлом 3 пресса для зажима штампа (верхним узлом пресса). Подштамповая плита 4 расположена на верхней поверхности станины.

Формообразующий узел 2 пресса (нижний узел пресса) включает в себя нижний штамп А, ползун 2а, расположенный в отверстии в станине, и приводной механизм 2b, предназначенный для подъема или опускания ползуна. В приводном механизме 2b предпочтительно используются двигатель 2f с управлением от цифровой системы, такой как серводвигатель или двигатель с компьютерным числовым программным управлением, и пара из правого и левого эксцентриковых рычажных звеньев 2е, которые приводятся в движение данным двигателем.

При подробном рассмотрении можно указать, что эксцентриковые рычажные звенья 2е имеют первые рычаги 201, концы которых соответственно закреплены в смещенных от центра местах пары из правого и левого вращающихся дисков 200 и 200, вторые рычаги 202, задние концы которых соединены со свободными концами первых рычагов 201 и другие концы которых соединены с ползуном 2а, и третьи рычаги 203, задние концы которых соединены со свободными концами первых рычагов 201 и другие концы которых неподвижно присоединены к станине. Вращающиеся диски 200 и 200 имеют зубчатые венцы соответственно на их наружных перифериях и выполнены с возможностью приведения их во вращение в противоположных направлениях посредством большого зубчатого колеса, приводимого в движение ведущим зубчатым колесом двигателя 2f с управлением от цифровой системы, малого зубчатого колеса, находящегося в центре данного большого зубчатого колеса, и малого зубчатого колеса, находящегося в зацеплении с данным малым зубчатым колесом.

Нижний штамп А (пуансон) расположен на верхней поверхности подштамповой плиты 4, и нижний штамп А соединен с верхней частью ползуна 2а посредством соединительного блока, который простирается через отверстие подштамповой плиты 4.

Препятствующий образованию складок кольцевой держатель 7, который обеспечивает размещение плитообразной заготовки W в заданном положении, прикреплен к верхней поверхности подштамповой плиты 4, и распорный блок 8, который захватывает верхний штамп В во время опускания верхнего штампа, тем самым регулируя ход, установлен на подштамповой плите снаружи препятствующего образованию складок держателя 7. Распорный блок 8 может быть образован в виде цельной рамы и может представлять собой множество разделенных отдельных элементов (стоек или стенок). Тем не менее, в любом случае высоту распорного блока задают равной размеру, который соответствует уровню высоты в состоянии, когда заготовка W расположена на препятствующем образованию складок держателе 7 перед началом штамповки, или уровню, умеренно превышающему вышеуказанный уровень.

Кроме того, в данном варианте осуществления для достижения уравновешенного подъема нижнего штампа А направляющие штифты (колонки) 21 встроены с заранее заданными интервалами вокруг соединительного блока ползуна 2а, и продольные отверстия 41, которые обеспечивают возможность вставки/удаления направляющих штифтов 21, расположены в подштамповой плите 4. Кроме того, для стабилизации движения подъема/опускания нижнего штампа А поднимающие штифты 42, которые поджимаются направляющими штифтами 21, вставлены в продольные отверстия 41 в соответствии с нижней поверхностью нижнего штампа А.

Узел 3 пресса для зажима штампа имеет ползун 3d и приводной механизм 3b для подъема или опускания данного ползуна. Несмотря на то что приводной механизм 3b может быть таким же, как приводной механизм формообразующего узла 2 пресса, предпочтительно, чтобы были обеспечены опускание с высокой скоростью и большое усилие зажима штампа. Таким образом, в данном варианте осуществления используются пара из правого и левого коленно-рычажных механизмов 3е и 3е и двигатель 3f с управлением от цифровой системы (например, серводвигатель переменного тока и т.д.).

Каждый коленно-рычажный механизм 3е имеет первый рычажный элемент 301, один конец которого соединен с гайкой 300, которая навинчена на ходовой винт 304, приводимый во вращение двигателем 3f, второй рычажный элемент 302, один конец которого соединен с верхней частью пресса, и третий рычажный элемент 303, один конец которого соединен с ползуном 3d, и другие концы рычажных элементов «собраны» и соединены вместе посредством осей поворота (шарниров).

Кроме того, средство, которое выполняет функцию коррекции прогиба ползуна и/или функцию выравнивания давления для противодействия образованию складок в целях повышения точности штамповки, предусмотрено в узле 3 пресса для зажима штампа и вблизи от него. В частности, предусмотрены ползун 3d узла 3 для зажима штампа пресса и устройство 5, которое обеспечивает приложение прижимной силы к верхнему штампу В сзади после последней стадии опускания верхнего штампа В. Это существенно отличается от обычного пресса, в котором верхний штамп В (матрица) прикреплен только к нижней поверхности ползуна 3d.

Устройство 5 (далее называемое устройством для повышения точности штамповки) имеет основной корпус, расположенный между нижней поверхностью ползуна 3d и верхним штампом В. Основной корпус включает в себя дискообразное, относительно плоское основание 5а, поддерживающую повышенное давление часть 5b, встроенную в основание 5а, и прижимной элемент 5е, торцевая поверхность которого обращена к нижней поверхности ползуна 3d в данном варианте осуществления и который имеет часть, расположенную под ползуном и встроенную в поддерживающую повышенное давление часть 5b так, что он может подниматься или опускаться. Снаружи устройства предусмотрены средство 5с создания давления, которое обеспечивает подачу среды, предназначенной для поддержания повышенного давления, в поддерживающую повышенное давление часть 5b и выпуск среды, предназначенной для поддержания повышенного давления, из поддерживающей повышенное давление части 5b и средство 5f управления, которое управляет приведением в действие средства 5с создания давления. Средство 5с создания давления установлено, например, на стойке 1b.

Поскольку основание 5а функционирует как основание, оно выполнено из толстой плиты и т.д. с тем, чтобы оно имело высокую прочность и жесткость. Как показано на фиг.4, часть основания, расположенная снаружи поддерживающей повышенное давление части 5b, подвешена посредством зажимного устройства 3g, смонтированного на ползуне 3d, так, что может существовать умеренный зазор S, отделяющий устройство 5 от нижней поверхности ползуна 3d в нормальном состоянии. Зажимное устройство 3g имеет консольный элемент 31 с крюком, который сцепляется со свисающей частью и отцепляется от свисающей части, предусмотренной на боковом конце основания 5а.

Несмотря на то что верхний штамп В подвешен посредством L-образного средства 11 подвешивания, прикрепленного к краю основания 5а, верхний штамп может быть непосредственно прикреплен к основанию 5а. В том случае, когда используется средство 11 подвешивания, направляющая 110, подобная показанной на фиг.4, может быть прикреплена так, чтобы не могло произойти никакого отклонения верхнего штампа В в горизонтальном направлении.

Поддерживающая повышенное давление часть 5b представляет собой часть прямого действия в данном варианте осуществления. Как показано на фиг.5, поддерживающая повышенное давление часть образована внутри основания 5а как сравнительно неглубокая плоская камера 5000 и выполнена такой, что среда, предназначенная для поддержания повышенного давления, непосредственно вводится или выпускается по каналу 52, выполненному в надлежащем месте основания 5а. Несмотря на то что жидкости, такие как масло и вода, как правило, используются в качестве среды, предназначенной для поддержания повышенного давления, газ также используется в зависимости от обстоятельств.

Для подробного разъяснения, относящегося к поддерживающей повышенное давление части 5b, следует отметить, что основание 5а объединено в одно целое, например, посредством скрепления основного корпуса 50 и крышки 51 фиксирующим элементом. Углубление 500 образовано в основном корпусе 50, и выемка, которая находится напротив углубления 500, образована в крышке 51, в результате чего образуется плоская камера. Крышка 51 образована с отверстием 511, которое сообщается с выемкой, но имеет меньшую ширину, чем выемка. Поскольку среда, предназначенная для поддержания повышенного давления, непосредственно вводится или выпускается по каналу 52, как упомянуто выше, уплотнительный элемент 5100, который контактирует с участком периферийной стенки прижимного элемента 5е, закреплен вдоль поверхности внутренней стенки отверстия 511.

Прижимной элемент 5е образован из одного дискообразного тела (плиты), которое имеет почти такую же площадь, как площадь заготовки W в данном варианте осуществления. Часть прижимного элемента, находящаяся ниже прижимной торцевой поверхности 520, вставлена в отверстие 511 и простирается внутрь выемки. Нижняя концевая боковая часть прижимного элемента снабжена фланцем 521, который может контактировать с верхней стенкой выемки. Данный фланец и перекрывающая стенка выполнены с возможностью ограничения хода ST до интервала, например от 1 до 5 мм. Стрелки на фиг.5 показывают состояние, при котором среда, предназначенная для поддержания повышенного давления, нагнетается в камеру 5000 по каналу 52, и в результате этого прижимной элемент 5е выступает и торцевая поверхность 520 поджимает ползун 3d.

Кроме того, поддерживающая повышенное давление часть 5b не ограничена частью прямого действия. Фиг.6 показывает пример части непрямого действия, которая образована камерой 5000, границы которой определяются углублением, и упругим элементом 5001, встроенным в камеру.

Упругий элемент 5001 выполнен из поддающего стягиванию или растягиванию материала, такого как каучук (резина). Верхняя поверхность упругого элемента 5001 может быть присоединена к прижимному элементу 5е. Кроме того, в данном варианте осуществления в качестве упругого элемента 5001 используется плоский мешок, часть которого соединена с каналом 52 основания 5а через посредство места соединения. Тем не менее, упругий элемент 5001 не ограничен материалом при условии, что он расширяется под действием давления среды, предназначенной для поддержания повышенного давления, для создания давления, и могут быть использованы олигомерный (жидкий), тестообразный или твердый каучук.

Средство 5с создания давления представляет собой средство, которое «создает» среду, предназначенную для поддержания повышенного давления, и обеспечивает подачу данной среды по каналу 52 в поддерживающую повышенное давление часть 5b и выпуск ее по каналу 52 из поддерживающей повышенное давление части