Способ изготовления изделий из композита на основе карбида титана

Иллюстрации

Показать всеИзобретение относится к порошковой металлургии, в частности к изготовлению износостойких изделий из композита на основе карбида титана. Может использоваться для изготовления шаровых затворов, втулок подшипников скольжения. Получают спеченный пористый карбидный полуфабрикат путем вибрационного уплотнения порошка карбида титана и спекания в печи с неокислительной средой. Спеченный полуфабрикат подвергают инфильтрации расплавами металлов в нагревательной камере, образованной графитовым муфелем с плотно закрывающимися нижней и верхней графитовыми крышками. Нагрев муфеля и дополнительный нагрев пропитывающего металла ведут токами высокой частоты в переменном электромагнитном поле индуктора. Способ позволяет упростить технологический процесс и повысить производительность. 5 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области порошковой металлургии, а именно к изготовлению износостойких изделий из инфильтрованного композита на основе карбида титана, в частности шаровых затворов, втулок подшипников скольжения и т.д.

Известны способы изготовления изделий из композитов, предусматривающие подготовку пористого карбидного полуфабриката и его инфильтрацию расплавами металлов в неокислительной среде, например в вакууме или среде инертных газов [Киффер Р., Бенезовский Ф. Твердые сплавы. - М.: Металлургия, 1971, глава 5; Патент USA 4327156, МПК B22F 3/00, C22C 1/05, 1982; Патент RU 2093309, МПК B22F 7/04, 1997 г.].

Для реализации способов используют вакуумные электропечи с герметичными камерами и дорогостоящими вольфрамовыми или молибденовыми нагревателями сопротивления, а нагрев садки, как при спекании, так и инфильтрации, осуществляется только косвенно теплопередачей от нагревателей. Во избежание выхода из строя легкоокисляющихся нагревателей разгерметизация камеры печи и извлечение изделий из нее возможно только при полном охлаждении рабочей зоны печи до температуры не выше 150°C. Использование более дорогостоящих электропечей со шлюзовыми камерами и принудительное охлаждение инертными газами повышают производительность труда, но значительно усложняют и удорожают технологический процесс при изготовлении изделий из композита на основе карбида.

Известен способ (прототип) изготовления изделий из композита на основе карбида титана, включающий подготовку керамической формы из огнеупорного материала с верхним и нижним отверстиями, закрытыми карбидными крышками со сквозными порами, получение спеченного пористого карбидного полуфабриката в керамической форме путем вибрационного уплотнения порошка карбида и нагрева карбидной формовки в нагревательной камере печи с неокислительной средой, укладку пропитывающего металла, размещение подготовленной сборки в нагревательной камере печи с неокислительной средой, нагрев сборки и инфильтрацию карбидного полуфабриката пропитывающим металлом через карбидные крышки [Патент RU 2319580, МПК B22F 3/26, B22F 5/10, 2008 г.].

Недостатками аналогов и прототипа являются сложность технологического процесса изготовления изделий из композита на основе карбида титана и низкая производительность труда.

Задачей изобретения является упрощение технологического процесса при изготовлении изделий из композита на основе карбида титана и повышение производительности труда путем дополнительного прямого нагрева изделий.

Поставленная задача решается способом изготовления изделий из композита на основе карбида титана, включающим подготовку керамической формы из огнеупорного материала с верхним и нижним отверстиями, получение пористого карбидного полуфабриката в керамической форме путем вибрационного уплотнения порошка карбида при закрытых карбидными крышками отверстиях и спекания карбидной формовки в нагревательной камере печи с неокислительной средой, укладку пропитывающего металла, размещение подготовленной сборки в нагревательной камере печи с неокислительной средой, нагрев сборки теплопередачей от муфеля и инфильтрацию карбидного полуфабриката пропитывающим металлом через карбидные крышки, отличающимся тем, что сборку при инфильтрации карбидного полуфабриката располагают в нагревательной камере, образованной графитовым муфелем с плотно закрывающимися нижней и верхней графитовыми крышками, причем нагрев муфеля и дополнительный нагрев пропитывающего металла ведут токами высокой частоты в переменном электромагнитном поле индуктора.

Спекание может осуществляться в нагревательной камере, образованной графитовым муфелем с плотно закрывающимися нижней и верхней графитовыми крышками.

Спекание и инфильтрация могут осуществляться за одну операцию в нагревательной камере, образованной графитовым муфелем с плотно закрывающимися нижней и верхней графитовыми крышками.

Пропитывающий металл может располагаться вокруг керамической формы в керамическом коробе, а инфильтрация карбидного полуфабриката расплавом металла осуществляться через нижнюю карбидную крышку.

В качестве пропитывающего металла могут быть использованы хромоникелевые, вольфрамомолибденовые стали, никелевые и кобальтовые сплавы.

После проведения процесса инфильтрации металлом нагрев может не выключаться, а форма с заготовкой выводиться из высокотемпературной зоны в нижнем направлении со скоростью 1,0-8,0 мм/мин.

Предлагаемый способ поясняется фигурами.

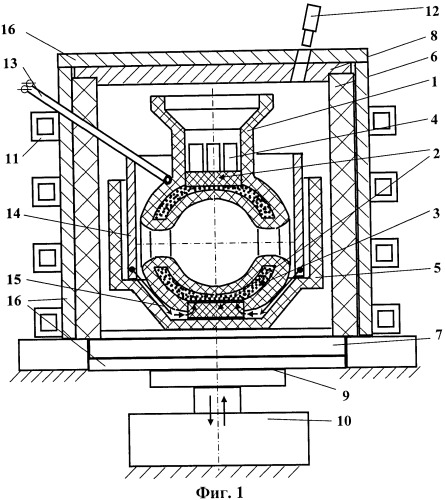

Фиг.1 - керамическая форма для изготовления заготовки шарового затвора, размещенная в графитовом муфеле:

1 - керамическая форма (электрокорунд);

2 - карбидная крышка;

3 - карбидный полуфабрикат;

4 - пропитывающий металл в виде кусочков;

5 - керамический короб (электрокорунд);

6 - графитовый цилиндрический муфель;

7 - графитовая крышка нижняя;

8 - графитовая крышка верхняя;

9 - графитовая подставка;

10 - привод вертикального перемещения;

11 - индуктор медный водоохлаждаемый;

12 - пирометр радиационный;

13 - преобразователь термоэлектрический (платинородий-платина);

14 - пропитывающий металл в виде трубы;

15 - направление стекания и инфильтрации расплава металла;

16 - теплоизоляция керамическая.

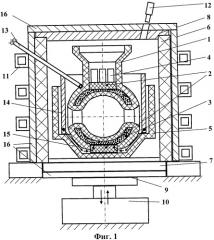

Фиг.2 - заготовка шарового затвора из композита:

17 - заготовка шарового затвора из композита.

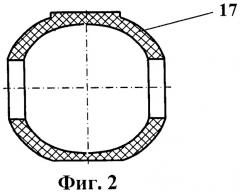

Фиг.3 - отпечатки индентора после замера твердости (HRC) на образце из композита TiC-12X18H10T (вырезан из заготовки шарового затвора):

18 - конусные отпечатки от внедрения алмазного индентора.

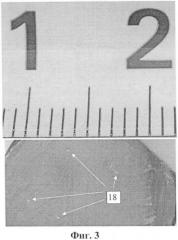

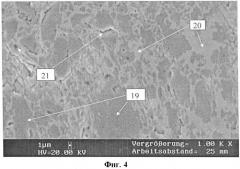

Фиг.4 - микроструктура композита TiC-12X18H10T (·1000):

19 - зерна карбида титана;

20 - связка 12Х18Н10Т;

21 - поры.

Пример 1

Изготавливали точную заготовку шарового затвора Ду 50 (полый шар: наружный диаметр - 90, толщина стенки - 6, диаметры входного и выходного отверстий - 50 мм) из композита путем инфильтрации спеченного полуфабриката из карбида титана, размещенного в керамической форме из электрокорунда, хромоникелевой сталью марки 12Х18Н10Т (фиг.1).

Керамическую форму 1 изготавливали известным методом по выплавляемым моделям путем 8-кратного нанесения и сушки слоев электрокорунда на легкоплавкую модель с последующим удалением модели из формы и прокалки последней при температуре 950…1000°C.

Порошок карбида титана фракции 60/10 мкм размещали в керамической форме и виброуплотняли. Перед засыпкой порошка карбида титана керамическую форму снизу закрывали крышкой 2 из спеченного карбида титана с открытой пористостью 50-60% и размерами пор 30-50 мкм, которую изготавливали по известной технологии. После виброуплотнения карбидную формовку сверху закрывали второй крышкой 2 и спекали в вакуумной печи ОКБ-8086. Контроль температуры проводили вольфрам-рениевым термоэлектрическим преобразователем. После вакуумирования с остаточным давлением не более 5·10-1 Па в течение 0,5 ч включали нагрев и в течение 4,5 ч температуру доводили до 1600±15°C. При максимальной температуре выдерживали в течение 2,0 ч и отключали нагрев. После охлаждения электропечи до 150°C в течение 6,0 ч камеру открывали и извлекали керамическую форму со спеченным карбидным полуфабрикатом 3. Пористость карбидного полуфабриката составляла 43…45%.

В керамической форме на карбидный полуфабрикат помещали мерные кусочки металла 4 - стали 12Х18Н10Т массой 0,4 кг. Керамическую форму размещали в керамическом коробе 5, полученную сборку помещали в графитовый муфель 6 с нижней графитовой крышкой 7 и закрывали верхней графитовой крышкой 8. Предварительно муфель 6 устанавливали на нижнюю графитовую крышку 7, покоящуюся на графитовой подставке 9 привода вертикального перемещения 10. При помощи привода вертикального перемещения муфель со сборкой вводили в медный водоохлаждаемый индуктор 11. Постоянный контроль температуры проводили радиационным пирометром 12, периодический точный контроль (при выключенном индукторе) - платинородий-платиновым термоэлектрическим преобразователем 13.

Включали индуктор, генерирующий электромагнитные колебания высокой частоты, который нагревал графитовый муфель с нижней и верхней графитовыми крышками, а они, в свою очередь, теплопередачей (излучение и конвекция) нагревали керамическую форму, карбидный полуфабрикат и навеску металла. Кроме того, индуктором напрямую дополнительно нагревалась и навеска металла. В течение 2,0 ч температуру сборки доводили до 1550±15°C. При максимальной температуре выдерживали 0,25 ч и выключали нагрев. В результате такой операции металл расплавлялся и полностью инфильтровывал карбидный полуфабрикат. После охлаждения до 500°C в течение 1,75 ч форму извлекали из графитового муфеля. Дальнейшее охлаждение формы с изделием проводили на воздухе. Полученную заготовку шарового затвора 17 (фиг.2) из композита на основе карбида титана со связкой из стали 12Х18Н10Т извлекали из формы разрушением последней и обрабатывали абразивным инструментом.

На образцах, вырезанных из заготовки, изучали твердость по Роквеллу (фиг.3), остаточную пористость металлографическим методом и микроструктуру композита на растровом электронном микроскопе (фиг.4).

Результат: продолжительность получения карбидного полуфабриката составляла 13,0 ч, инфильтрации - 4,0 ч, общая получения заготовки из композита - 17,0 ч, твердость - 64…67 HRC, остаточная пористость -1,5…2,5%.

Пример 2

Изготавливали заготовку шарового затвора по примеру 1.

При этом спекание карбидной формовки проводили в графитовом муфеле 1, закрытом нижней 7 и верхней 8 графитовыми крышками (фиг.1). В течение 2,5 ч температуру доводили до 1600±15°C, выдерживали при этой температуре 2,0 ч и выключали нагрев. После охлаждения сборки до 150°C в течение 6,0 ч из муфеля извлекали керамическую форму со спеченным карбидным полуфабрикатом 3. Пористость карбидного полуфабриката составляла 44…46%. Инфильтрацию карбидного полуфабриката проводили по примеру 1.

Результат: продолжительность получения карбидного полуфабриката составляла 10,5 ч, инфильтрации - 4,0 ч, общая получения заготовки из композита - 14,5 ч, твердость - 63…65 HRC, остаточная пористость - 1,7…3,0%.

Пример 3

Изготавливали заготовку шарового затвора по примеру 2.

При этом после проведения операции спекания снимали графитовую крышку 8, на карбидный полуфабрикат 3 помещали пропитывающий металл и муфель обратно закрывали крышкой 8. Продолжительность между открытием и закрытием крышки 8 не превышала 2 с. Сборку охлаждали в течение 0,25 ч до температуры 1550±15°C, при этой температуре выдерживали 0,25 ч и выключали нагрев. После охлаждения до 500°C в течение 1,75 ч форму извлекали из графитового муфеля.

Результат: продолжительность получения карбидного полуфабриката составляла 4,5 ч, инфильтрации - 2,25 ч, общая получения заготовки из композита - 6,75 ч, твердость - 63…65 HRC, остаточная пористость - 1,7…3,0%.

Пример 4

Изготавливали заготовку шарового затвора по примеру 1.

При этом в качестве металла брали сталь хромоникелевую марки 12Х18Н10Т массой 0,4 кг в форме трубы 14, имеющей размеры: наружный диаметр 116, внутренний размер 110, длина 45 мм. Температуру сборки доводили до 1550±15°C, причем продолжительность подъема температуры до максимальной составляла 1,5 ч. После расплавления металл стекал на дно керамического короба по направлению 15 (фиг.1) и через нижнюю карбидную крышку инфильтровывал карбидный полуфабрикат. При максимальной температуре выдерживали 0,25 ч и выключали нагрев. После охлаждения до 500°C в течение 1,75 ч форму извлекали из графитового муфеля.

Результат: продолжительность получения карбидного полуфабриката составляла 13,0 ч, инфильтрации - 3,5 ч, общая получения заготовки из композита - 16,5 ч, твердость - 64…67 HRC, остаточная пористость - 1,5…2,5%.

Пример 5

Изготавливали заготовку шарового затвора по примеру 1. При этом в качестве металла брали сталь вольфрамомолибденовую марки Р6М5 массой 0,4 кг. Режимы спекания карбидной формовки и инфильтрации карбидного полуфабриката были идентичны примеру 1.

Результат: продолжительность получения карбидного полуфабриката составляла 13,0 ч, инфильтрации - 4,0 ч, общая получения заготовки из композита - 17,0 ч, твердость - 68…71 HRC, остаточная пористость - 1,5…2,5%.

Пример 6

Изготавливали заготовку шарового затвора по примеру 1. При этом в качестве металла брали никелевый сплав марки ЖС6У массой 0,4 кг. В течение 1,75 ч температуру сборки доводили до 1500±15°C, при этой температуре выдерживали 0,25 ч и выключали нагрев. После охлаждения до 500°C в течение 1,5 ч форму извлекали из графитового муфеля.

Результат: продолжительность получения карбидного полуфабриката составляла 13,0 ч, инфильтрации - 3,5 ч, общая получения заготовки из композита - 16,5 ч, твердость - 62…64 HRC, остаточная пористость - 1,5…2,5%.

Пример 7

Изготавливали заготовку шарового затвора по примеру 1. При этом в качестве инфильтрующего металла брали кобальтовый сплав, содержащий никель (40%), массой 0,4 кг. Режимы спекания карбидной формовки и инфильтрации карбидного полуфабриката были идентичны примеру 1.

Результат: продолжительность получения карбидного полуфабриката составляла 13,0 ч, инфильтрации - 4,0 ч, общая получения заготовки из композита - 17,0 ч, твердость - 62…64 HRC, остаточная пористость - 1,5…2,5%.

Пример 8

Изготавливали заготовку шарового затвора по примеру 1.

При этом форму с заготовкой выводили из высокотемпературной зоны вниз с помощью специального привода со скоростью 0,5 мм/мин в течение 2,5 ч, после чего нагрев выключали. Далее после охлаждения до 500°C в течение 0,5 ч форму извлекали из графитового муфеля.

Результат: продолжительность получения карбидного полуфабриката составляла 13,0 ч, инфильтрации - 5,25 ч, общая получения заготовки из композита - 18,25 ч, твердость - 64…66 HRC, остаточная пористость - менее 0,5%.

Пример 9

Изготавливали заготовку шарового затвора по примеру 1.

При этом после проведения процесса инфильтрации форму с заготовкой выводили из высокотемпературной зоны муфеля вниз с помощью специального привода со скоростью 1,0 мм/мин в течение 1,5 ч и выключали нагрев. Далее после охлаждения до 500°C в течение 0,75 ч форму извлекали из графитового муфеля.

Результат: продолжительность получения карбидного полуфабриката составляла 13,0 ч, инфильтрации - 4,5 ч, общая получения заготовки из композита - 17,5 ч, твердость - 68…70 HRC, остаточная пористость - менее 0,5%.

Пример 10

Изготавливали заготовку шарового затвора по примеру 8.

При этом форму с заготовкой выводили из высокотемпературной зоны вниз со скоростью 3,0 мм/мин в течение 0,5 ч, после чего выключали нагрев. Далее после охлаждения до 500°C в течение 1,25 ч форму извлекали из графитового муфеля.

Результат: продолжительность получения карбидного полуфабриката составляла 13,0 ч, инфильтрации - 4,0 ч, общая получения заготовки из композита - 17,0 ч, твердость - 69…71 HRC, остаточная пористость - менее 1,0%.

Пример 11

Изготавливали заготовку шарового затвора по примеру 8.

При этом форму с заготовкой выводили из высокотемпературной зоны вниз с помощью специального привода со скоростью 8,0 мм/мин в течение 0,2 ч, после чего нагрев выключали. Далее после охлаждения до 500°C в течение 1,55 ч форму извлекали из графитового муфеля.

Результат: продолжительность получения карбидного полуфабриката составляла 13,0 ч, инфильтрации - 4,0 ч, общая получения заготовки из композита - 17,0 ч, твердость - 67…69 HRC, остаточная пористость - менее 1,5%.

Пример 12

Изготавливали заготовку шарового затвора по примеру 8.

При этом форму с заготовкой выводили из высокотемпературной зоны вниз с помощью специального привода со скоростью 12,0 мм/мин в течение 0,1 ч, после чего нагрев выключали. Далее после охлаждения до 500°C в течение 1,75 ч форму извлекали из графитового муфеля.

Результат: продолжительность получения карбидного полуфабриката составляла 13,0 ч, инфильтрации - 4,1 ч, общая получения заготовки из композита - 17,1 ч, твердость - 64…66 HRC, остаточная пористость - 1,5…2,5%.

Пример 13

По технологии прототипа изготавливали изделие по примеру 1.

Процессы спекания карбидной формовки и инфильтрации полученного пористого полуфабриката вели в вакуумной электропечи модели ОКБ-8086 с вольфрамовыми нагревателями. Температурно-временные режимы спекания проводили по примеру 1. Температурно-временные режимы инфильтрации проводили следующим образом: камеру электропечи вакуумировали до остаточного давления 5·10-1 Па в течение 0,5 ч и включали нагрев. В течение 4,5 ч нагревали до температуры 1550±15°C, выдерживали 0,25 ч и выключали нагрев. Продолжительность охлаждения до 150°C составляла 6,75 ч, после чего открывали вакуумную камеру электропечи и извлекали заготовку.

Результат: продолжительность получения карбидного полуфабриката составляла 13,0 ч, инфильтрации - 12,0 ч, общая получения заготовки из композита - 25,0 ч, твердость - 62…64 HRC, остаточная пористость - 1,5…2,5%.

При нагреве графитовый муфель, нижняя и верхняя графитовые крышки выделяют защитные газы СО и СО2, образующие неокислительную среду. Защитные газы, благодаря их избыточному давлению внутри муфеля, вытекают в зазоры между муфелем и крышками и исключают поступление кислорода воздуха к изделиям. Металл расплавляется и полностью заполняет поровое пространство карбидного полуфабриката с образованием композита на основе карбида титана. Высокочастотное электромагнитное воздействие на расплав металла увеличивает его подвижность и ускоряет инфильтрацию карбидного полуфабриката.

Продолжительность операций спекания карбидной формовки и инфильтрации карбидного полуфабриката уменьшается за счет более высокой эффективности индукционного нагрева по сравнению с нагревом сопротивлением. Расположение пропитывающего металла вокруг керамической формы в виде трубы способствует дополнительному индукционному нагреву последней и ускорению нагрева сборки.

Вывод керамической формы с изделием из графитового муфеля вниз со скоростью 1,0-8,0 мм/мин способствует направленному затвердеванию металла в поровом пространстве карбидного полуфабриката и уменьшению остаточной пористости. Однако, при скорости менее 1,0 мм/мин, чрезмерно большая продолжительность высокотемпературной выдержки создает условия для растворения значительного объема карбида титана в расплаве металла и снижения твердости получаемого композита. Увеличение же скорости сверх 8,0 мм/мин приводит к преимущественному объемному затвердеванию металла с соответствующей остаточной пористостью.

Таким образом, предложенный способ позволяет упростить технологический процесс при получении заготовки из инфильтрованного композита на основе карбида титана и увеличить производительность труда в 1,5-3,5 раза по сравнению с аналогами.

1. Способ изготовления изделий из композита на основе карбида титана, включающий подготовку керамической формы из огнеупорного материала с верхним и нижним отверстиями, закрытыми крышками из карбида со сквозными порами, получение карбидного полуфабриката в керамической форме путем вибрационного уплотнения порошка карбида титана при закрытых карбидными крышками отверстиях и спекания карбидной формовки в нагревательной камере печи с неокислительной средой, укладку пропитывающего металла, размещение подготовленной сборки в нагревательной камере печи с неокислительной средой, нагрев сборки теплопередачей от муфеля и инфильтрацию карбидного полуфабриката пропитывающим металлом через карбидные крышки, отличающийся тем, что сборку при инфильтрации карбидного полуфабриката располагают в нагревательной камере, образованной графитовым муфелем с плотно закрывающимися нижней и верхней графитовыми крышками, причем нагрев муфеля и дополнительный нагрев пропитывающего металла ведут токами высокой частоты в переменном электромагнитном поле индуктора.

2. Способ по п.1, отличающийся тем, что спекание осуществляют в нагревательной камере, образованной графитовым муфелем с плотно закрывающимися нижней и верхней графитовыми крышками.

3. Способ по п.1, отличающийся тем, что спекание и инфильтрацию осуществляют за одну операцию в нагревательной камере, образованной графитовым муфелем с плотно закрывающимися нижней и верхней графитовыми крышками.

4. Способ по п.1, отличающийся тем, что пропитывающий металл располагают вокруг керамической формы в керамическом коробе, а инфильтрацию карбидного полуфабриката расплавом металла осуществляют через нижнюю карбидную крышку.

5. Способ по п.1, отличающийся тем, что в качестве пропитывающего металла используют хромоникелевые, вольфрамомолибденовые стали, никелевые и кобальтовые сплавы.

6. Способ по п.1, отличающийся тем, что после проведения процесса инфильтрации нагрев не выключают, а форму с заготовкой выводят из высокотемпературной зоны в нижнем направлении со скоростью 1,0-8,0 мм/мин.