Способ изготовления облегченной лопатки для газотурбинных двигателей

Иллюстрации

Показать всеИзобретение относится к способу изготовления облегченной лопатки для газотурбинных двигателей и может найти использование в энергетическом машиностроении. Осуществляют механическую обработку заготовки лопатки с получением детали, содержащей спинку пера с полостью и стыковочным пазом по контуру этой полости и хвостовик. Изготавливают корыто пера с контурами и размерами, соответствующими стыковочному пазу спинки пера. Размещают корыто пера в стыковочном пазу и осуществляют сварку их по контуру между собой, термообработку сварного шва и финишную обработку лопатки. Заготовку лопатки выполняют с базовыми элементами на хвостовике и торце спинки, образующими базовую плоскость. Перед механической обработкой осуществляют фиксирование заготовки относительно базовой плоскости. Механическую обработку с изготовлением полости в спинке пера, сварку деталей и финишную обработку лопатки осуществляют с ориентацией по базовым элементам. Сварку деталей лопатки выполняют электронным лучом в вакууме с максимальным энерговложением электронного луча со стороны наибольшей массы сопрягаемых деталей, обеспечивающим проникновение сварочной ванны в стыковочный паз, не превышающее 0,2-0,4 мм. Такое выполнение облегченной лопатки создает основу технологичности сборки также облегченного блинга газотурбинного двигателя. 8 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к способам изготовления легких широкохордных лопаток ГТД лопастей в авиационной и энергетической промышленности.

Известен способ изготовления полой лопатки для газотурбинных двигателей (Заявка RU 2004116118/06, 2004 г., кл. F02C 7/00). Способ предусматривает изготовление узлов из накладываемых друг на друга деталей, соединяемых сваркой. Недостаток известного способа - отсутствие создания базовых элементов в лопатке, что приводит к отклонениям угла закрутки пера лопаток, а в последующем - к технологическим осложнениям сборки рабочего колеса двигателя, включающего ранее изготовленные лопатки.

Известен способ изготовления облегченной лопатки для газотурбинных двигателей (RU 2264902, 2004 г., кл. В23К 20/12). Лопатку, состоящую из спинки, хвостовика и корыта, изготавливают с полостью в спинке или корыте, а по контуру этой полости выполняют в детали прямоугольную нишу, размещают контуры одной из деталей, составляющих лопатку, в прямоугольной нише другой, сваривают их по контуру размещенной детали, а затем осуществляют термообработку сварного шва и доводку лопатки. Известное техническое решение по совокупности существенных признаков, составляющих объект изобретения, наиболее близко заявленному. Однако изготовление облегченной лопатки из титановых сплавов известным способом и сваркой деталей на воздухе приводит к нежелательным результатам. При нагреве титановых сплавов выше температуры 300°С происходит заметное насыщение материала вредными примесями: кислородом, азотом и водородом, что резко снижает пластичность и длительную прочность сварных соединений и, следовательно, снижает качество изделия. Кроме того, при сварке трением в свариваемых деталях предусматривается паз для ввода в него инструмента (пальца). Этот паз необходимо заполнять металлом, исключающим концентрат. Металл же в данном способе доводится не до плавления, а лишь до пластического состояния, и потому недостаточно заполняет собой паз. Отсутствие выполнения в деталях лопатки технологических базовых элементов не позволяет строго контролировать закрутку пера лопатки, изготовлять лопатки в виде сегментов обода рабочего колеса двигателя и собирать из них обод.

Предложенное техническое решение отличается от известного выполнением на хвостовике и торце лопатки элементов базовой плоскости и тем, что изготовление полости в детали лопатки, сварку деталей и доводку лопатки осуществляют с ориентацией по элементам базовой плоскости. При этом сварку деталей лопатки производят электронным лучом в вакууме по заданной закономерности энерговложения в сварочный шов.

Задачей настоящего изобретения является осуществление технического результата, заключающегося в повышении технологичности изготовления лопаток, качества и возможности изготовления лопаток в виде сегмента, составляющего рабочее колесо.

Технический результат достигается тем, что в способе изготовления облегченной лопатки для газотурбинных двигателей, содержащей спинку, корыто пера и хвостовик, при котором в спинке или корыте пера изготавливают полость, а по контуру этой полости в детали выполняют стыковочный паз, размещают контуры одной из деталей, составляющих перо лопатки, в стыковочном пазу другой, сваривают их по контуру размещенной детали, а затем осуществляют термообработку сварного шва и доводку лопатки, на хвостовике и торце лопатки выполняют элементы базовой плоскости, а изготовление полости в детали лопатки, сварку их и доводку лопатки осуществляют по созданной базовой плоскости, а сварку деталей лопатки производят электронным лучом в вакууме по заданной закономерности энерговложения в сварочный шов.

При этом сварку электронным лучом по этой закономерности осуществляют с максимальным энерговложением электронного луча со стороны наибольшей массы сопрягаемых деталей, обеспечивающим заглубление сварочной ванны в стыковочный паз, не превышающее 0,2-0,4 мм. Кроме того, в процессе сварки производят контроль параметров электронного луча, скорость сварки изменяют в зависимости от толщины участков свариваемых деталей и в зависимости от радиуса кривизны траектории шва. Технический результат достигается еще и тем, что на криволинейных участках свариваемого шва смещают сварочную ванну с линии стыка в сторону наибольшей массы сопрягаемой детали на величину до 1/3 ширины сварочной ванны и производят сканирование электронного луча с заданным распределением мощности.

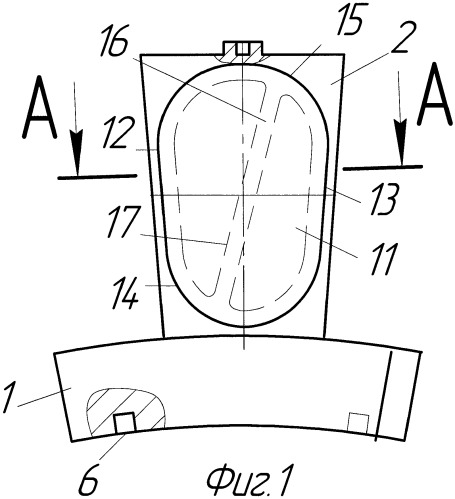

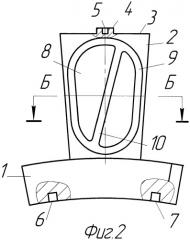

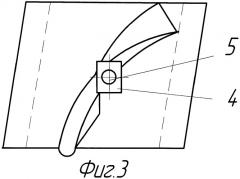

Изобретение поясняется чертежами, на которых изображено:

1 - облегченная лопатка для газотурбинных двигателей (в сборе),

2 - спинка лопатки с хвостовиком,

3 - облегченная лопатка (вид сверху),

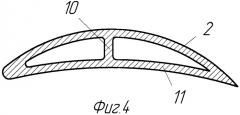

4 - сечение лопатки по А-А,

5 - фрагмент, проплавления корыта по контуру антивибрационных ребер (вид Г),

6 - прямоугольное углубление в спинке пера лопатки (сечение по Б-Б),

7 - фрагмент сварки спинки и корыта лопатки (вид В),

8 - фрагмент сварки корыта и спинки пера лопатки на криволинейных участках.

Способ изготовления облегченной лопатки поясняется на следующем примере.

Отковывают заготовку детали лопатки, нижняя часть которой - для изготовления хвостовика 1, а верхняя - для спинки 2 пера лопатки. На торце 3 заготовки выполняют бобышку 4. Фрезерованием на бобышке 4 и нижней части 1 заготовки выполняют базовые элементы, например отверстия 5, 6, 7, образующие базовую плоскость. Заготовку фиксируют на манипуляторе относительно базовой плоскости и механической обработкой получают деталь, содержащую спинку 2 пера лопатки с полостью 8 и стыковочный паз 9 с антивибрационными ребрами 10, и хвостовик 1. Обработанный хвостовик 1 представляет собой сегмент обода колеса. Стыковочный паз 9 выполняют глубиной h, соответствующей толщине корыта 11 и шириной в 2-4,5 мм. Изготавливают корыто 11 лопатки с контурами и размерами, соответствующими стыковочному пазу 9 спинки пера. Корыто 11 вкладывают в стыковочный паз 9 спинки пера лопатки, на сварочном манипуляторе закрепляют собранное изделие и прихватывают его электронным лучом в вакууме по периметру в заданной последовательности 12, 13, 14, 15, 16, 17 к спинке пера и антивибрационным ребрам 10. Сварку деталей лопатки осуществляют по раскрываемой ниже заданной закономерности энерговложения в сварочный шов. Оплавляют стык деталей лопатки по контуру корыта и спинки сканирующим электронным лучом. При этом максимальное тепловложение в сварочную ванну 18 шириной L осуществляют со стороны наибольшей массы стыкуемой детали с проплавлением металла на величину Н заглубления в спинку лопатки, равную 0,2-0,4 мм, достаточную для прочности сварного соединения и минимизации деформации лопатки с последующим проплавлением корыта по контуру антивибрационных ребер. В зависимости от изменения свариваемой толщины деталей производят плавное изменение скорости сварки. Скорость сварки изменяют в обратной зависимости от толщин участков свариваемых деталей. При прохождении криволинейных участков шва производят смещение оси луча F на величину Q с линии стыка сопрягаемых деталей в сторону наибольшей массы до 1/3 ширины L сварочной ванны 18. В результате сварочная ванна 18 увеличивается на величину U. В процессе сварки, исходя от толщины участков свариваемых деталей и кривизны траектории стыка деталей, изменяют скорость сварки в обратной зависимости от радиуса кривизны траектории шва. Контролируют параметры электронного луча и заданное энерговложение в сварочный шов. Не перестанавливая изделия, сварные швы термообрабатывают сканирующим электронным лучом, снимая напряжения после сварки и наплавки. Изделие извлекают из вакуумной камеры и проводят радиографический контроль всех сварных соединений. Для снятия напряжений и получения требуемых свойств материала лопатки проводят общую термообработку в печи. Затем по базовой плоскости проводят финишную обработку лопатки. В результате произведенных операций получают облегченную лопатку с базовыми элементами и хвостовиком в виде сегмента обода колеса. Такое выполнение облегченной лопатки создает основу технологичности сборки также облегченного блинга газотурбинного двигателя.

1. Способ изготовления облегченной лопатки для газотурбинных двигателей, включающий механическую обработку заготовки лопатки с получением детали, содержащей спинку пера с полостью и стыковочным пазом по контуру этой полости и хвостовик, изготовление корыта пера с контурами и размерами, соответствующими стыковочному пазу спинки пера, размещение корыта пера в стыковочном пазу, сварку их по контуру между собой, термообработку сварного шва и финишную обработку лопатки, отличающийся тем, что заготовку лопатки выполняют с базовыми элементами на хвостовике и торце спинки, образующими базовую плоскость, перед механической обработкой осуществляют фиксирование заготовки относительно базовой плоскости, а механическую обработку с изготовлением полости в спинке пера, сварку деталей и финишную обработку лопатки осуществляют с ориентацией по базовым элементам, при этом сварку деталей лопатки выполняют электронным лучом в вакууме с максимальным энерговложением электронного луча со стороны наибольшей массы сопрягаемых деталей, обеспечивающим проникновение сварочной ванны в стыковочный паз, не превышающее 0,2-0,4 мм.

2. Способ по п.1, отличающийся тем, что в процессе сварки производят контроль параметров электронного луча.

3. Способ по п.1, отличающийся тем, что при сварке изменяют скорость сварки в обратной зависимости от толщин участков свариваемых деталей.

4. Способ по п.1, отличающийся тем, что при сварке изменяют скорость сварки в обратной зависимости от радиуса кривизны траектории стыка.

5. Способ по п.2, отличающийся тем, что на криволинейных участках свариваемого шва ось электронного луча смещают с линии стыка в сторону наибольшей массы на величину до 1/3 ширины сварочной ванны.

6. Способ по п.1, отличающийся тем, что сварку выполняют сканирующим электронным лучом.

7. Способ по п.1, отличающийся тем, что в полости спинки пера или корыте лопатки размещают антивибрационное ребро.

8. Способ по п.1 или 6, отличающийся тем, что перед сваркой выполняют прихватку свариваемых деталей по периметру стыковочного паза и антивибрационному ребру.

9. Способ по п.1, отличающийся тем, что термическую обработку сварных швов производят сканирующим электронным лучом.