Способ синтеза углеродных нанотрубок

Иллюстрации

Показать всеИзобретение относится к технологии получения волокнистых углеродных материалов методом пиролиза ароматических и неароматических углеводородов. На верхнюю поверхность контейнера 8 наносят катализатор 9. После герметизации реактора его полость продувают инертным газом и включают нагревательные элементы 5 и привод 7 вращения диска 6. В полость между колпаком 10 и контейнером 8 подают углесодержащий газ и нагревают катализатор 9. Затем отключают нагрев и включают систему принудительного охлаждения. После снижения температуры в реакторе привод 7 вращения диска 6 отключают, открывают реактор и извлекают контейнер 8 с нанотрубками. Изобретение позволяет получить многослойные углеродные нанотрубки диаметром 15-50 нм. 2 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к технологии получения волокнистых углеродных материалов методом пиролиза ароматических и неароматических углеводородов.

Технология получения волокнистых углеродных материалов, в том числе и углеродных нанотрубок, заключается в проведении пиролиза углеводородных, либо углеродсодержащих газов или материалов в присутствии катализаторов, преимущественно на основе дисперсного никеля, либо сплавов на его основе, а также других активных металлов с последующим охлаждением продуктов пиролиза.

Изобретение относится к синтезу углеродных нанотрубок с наружным диаметром от 15 до 50 нм с количеством слоев от 3 до 15, которые относятся к многослойным нанотрубкам.

Известен способ карбонизации углеродосодержащих материалов, включающий подачу жгутов обрабатываемого углеродосодержащего материала в реактор, содержащий теплоизолированный корпус с муфелем, перемещение жгутов через полость реактора при одновременной подаче горячего и холодного инертного газа и отвода продуктов пиролиза, с дополнительным температурным воздействием на газ при проведении пиролиза, и отбор обработанных жгутов в промежуточный объем при их охлаждении. (См., например, патент Великобритании GB 2184819, МПК D01F 9/22, D01F 9/32 от 1.07.1987 года.)

Недостатком такого способа является низкая производительность процесса карбонизации, связанная с невозможностью поддержания постоянства температуры при перемещении в полости печи жгутов с обрабатываемым материалом, а также с ограничениями по температуре из-за опасности перегрева продукта, приводящего к термическому разложению готового продукта, что влечет за собой ухудшение его свойств. Другим недостатком является необходимость обработки исходного материала перед карбонизацией.

Наиболее перспективным является способ, позволяющий обрабатывать исходные газообразные углеводородные продукты. В этом случае предварительная обработка исходного материала сводится к минимуму. В патенте США №5 165 909, МПК D01F 9/10, от 24 ноября 1992 года описан способ непрерывного получения углеродных волокон, который включает контактирующее формирование волокон на катализаторе, содержащем металлические частицы, с газом, содержащим углерод. Процесс синтеза осуществляют непрерывно за счет непрерывной подачи в реакционную зону содержащего атомы углерода газа и содержащего металл катализатора и выведение из реакционной зоны продуктов пиролиза, причем газ после очистки вновь возвращают в реакционную зону. В качестве содержащего углерод газа может использоваться окись углерода, различные углеводороды, в том числе содержащие кислород, такие как формальдегид, уксусный альдегид, ацетон, метанол, этиловый спирт, или их смесь, а также ароматические углеводороды: бензол, толуол, ксилол, кумол, этилбензол, нафталин, фенантрен, антрацен или их смеси. Кроме того, могут использоваться неароматические углеводороды, такие как метан, этан, пропан, этилен, пропилен или ацетилен или их смеси. При этом предпочтение отдается углеводороду - метану. В качестве катализатора используют сплавы и металлы: железо, кобальт, или никель в виде частиц, имеющих диаметр между 3.5 и 70 нанометров с жаропрочной добавкой оксида алюминия, силиката алюминия, и химические соединения на основе углерода.

Согласно патенту синтез ведут при контакте газа с катализатором в течение от 10 секунд до 30 минут и при давлении от одной десятой до десяти атмосфер, и температуре - от 900°С до 1150°С. Способ получения волокнистых углеродных структур каталитическим пиролизом заключается в том, что в реактор подают исходный продукт - углеводородный газ и распыляют катализатор в виде сплава на основе никеля, который нагревают до температуры 600-1150°С, при этом непрерывно подают в реактор углеводородный газ и отводят газообразные продукты пиролиза и готовый продукт вместе с катализатором охлаждают на поверхности фильтра, установленного на входе циркуляционного компрессора. Пиролиз проводят в вертикальной печи, в верхней части которой располагают патрубок подачи углеводородного газа, ленточные нагреватели и бункер с катализатором. На нижней части бункера с катализатором располагают питательный клапан, который подает в реакционную зону печи катализатор в виде порошкообразного никеля с добавлением окиси алюминия. В нижней части располагают второй патрубок подачи углеводородного газа. Расстояние между питающим клапаном и вторым патрубком подачи углеводородного газа является реакционной зоной, ниже которой расположено основание печи, снабженное фильтром, являющимся сборником готового продукта перед его выгрузкой, полость между фильтром и нижней частью корпуса реактора соединена с входом циркуляционного компрессора.

Однако полученные таким способом продукты пиролиза подвергаются длительному нагреву потоком циркулирующего горячего газа, содержащего смесь углеводородного газа, продуктов пиролиза и катализатора, что обуславливает разброс свойств готового продукта, т.е. в продукте кроме углеродных волокон могут образовываться вкрапления графита и сажи, которые снижают качество продукта. Другими недостатками известного способа является невозможность равномерного распределения порошкообразного катализатора по всему живому сечению печи и неравномерность температурного поля в реакционной зоне. Это приводит к снижению эффективности пиролиза.

Наиболее близким к заявленному является способ получения волокнистых углеродных структур каталитическим пиролизом (Патент РФ №2296827, МПК D01F 9/127, D01F 9/133, 2007 г.), заключающийся в том, что в продутом аргоном реакторе распыляют катализатор в виде пылевидного сплава на основе никеля, нагревают до температуры 600-1150°С. После этого производят непрерывную подачу углеродсодержащего газа и отвод газообразных продуктов пиролиза, и по окончании процесса пиролиза готовый продукт вместе с катализатором охлаждают, причем в реактор с нагревателями, размещенными над и под установленным диском, струйным распылителем подают инертный газ и катализатор, поступающий в распылитель через дозатор в камеру - осадитель, имеющую вид перевернутого стакана с сечением в виде сектора вращающегося диска, в котором производят осаждение пылевидного катализатора на верхнюю поверхность диска при включенном приводе вращения диска слоем 0,1-0,3 мм, затем подают углесодержащий газ со стороны нижней поверхности диска, который нагревают, при этом отвод газообразных продуктов пиролиза осуществляют через патрубки, которые размещены в верхней части реактора и камеры - осадителя. По окончании процесса пиролиза включают привод вращения диска и скребком удаляют твердые продукты пиролиза в охлаждаемую емкость отбора продуктов пиролиза, в которую также подают инертный газ.

По совокупности общих признаков в качестве прототипа выбран способ по патенту РФ №2296827.

Задачей изобретения является повышение качества продукта.

Техническим результатом является получение многослойных углеродных нанотрубок диаметром 15-50 нм.

Технический результат достигается тем, что согласно способу синтеза углеродных нанотрубок, заключающемуся в том, что в реактор, снабженный нагревателем и соединенным с приводом вращения диском, установленным в нижней части корпуса реактора, на диск помещают мелкодисперсный катализатор слоем 0,1-0,3 мм, продувают инертным газом и при включенном приводе вращения диска нагревают до температуры пиролиза, после чего производят непрерывную подачу углеродсодержащего газа и отвод газообразных продуктов пиролиза через патрубки, размещенные в верхней части реактора, и по окончании процесса пиролиза готовый продукт охлаждают, причем в реакторе устанавливают расположенное над диском газораспределительное устройство и выполняют каналы, соединенные с системой принудительного охлаждения, на диске устанавливают контейнер, в котором помещают катализатор, после герметизации реактора включают нагреватели и через газораспределительное устройство в пространство над контейнером подают инертный и углеродсодержащий газ, при этом отвод продуктов пиролиза ведут из полости, расположенной над газораспределительным устройством, после окончания синтеза включают систему принудительного охлаждения реактора.

Углеродсодержащий газ перед подачей в реактор дополнительно подогревают до температуры ниже температуры пиролиза.

В линии углеродсодержащего газа дополнительно устанавливают подогреватель газа, который соединяют с линией отвода газообразных продуктов пиролиза.

Установка в реакторе расположенного над диском газораспределительного устройство и выполнение каналов, соединенных с системой принудительного охлаждения, установка на диске контейнера, в котором помещают катализатор, включение после герметизации реактора нагревателей и подача через газораспределительное устройство в пространство над контейнером инертного и углеродсодержащего газов, с одновременным отводом продуктов пиролиза из полости, расположенной над газораспределительным устройством, и включение после окончания синтеза системы принудительного охлаждения реактора обеспечивает получение многослойных углеродных нанотрубок с диаметром от 15 до 50 нм за счет сокращения продолжительности цикла каталитического пиролиза и исключения образования твердых продуктов пиролиза в виде сажи и графита. При этом обеспечивается:

- возможность контроля за нанесением катализатора (равномерное количество на единицу площади контейнера при одинаковой толщине слоя);

- создание равномерного температурного поля в слое катализатора за счет помещения контейнера на вращающемся диске;

- уменьшение внутреннего объема реактора, что резко сокращает время нагрева до температуры реакции;

- уменьшение энергоемкости за счет разогрева только зоны каталитического пиролиза;

- уменьшение времени процесса синтеза, для проведения которого требуется 3-4 мин;

- сокращение продолжительности охлаждения реактора до температуры, исключающей возможность разложения нанотрубок;

- уменьшение расхода катализатора, за счет исключения его оседания на поверхностях реактора.

Дополнительный подогрев углеродсодержащего газа перед подачей в реактор до температуры ниже температуры пиролиза обеспечивает не только более быстрый выход реактора на режим синтеза, но и исключает оседание частиц на поверхностях реактора, что приводит к образованию угля и графита - вредных примесей в углеродных наноматериалах. При нагреве углесодержащего газа до температуры ниже температуры пиролиза (примерно до температуры 300°С) обеспечивается проведение процесса каталитического пиролиза только на поверхности разогретого катализатора. Это обеспечивает повышение качества синтезируемых нанотрубок.

Дополнительная установка в линии углеродсодержащего газа подогревателя, который соединяют с линией отвода газообразных продуктов пиролиза, обеспечивает повышение производительности за счет ускорения выхода реактора на режим синтеза нанотрубок, как указывалось выше, одновременно снижается энергопотребление за счет рекуперации отводимого с отходящими газами тепла.

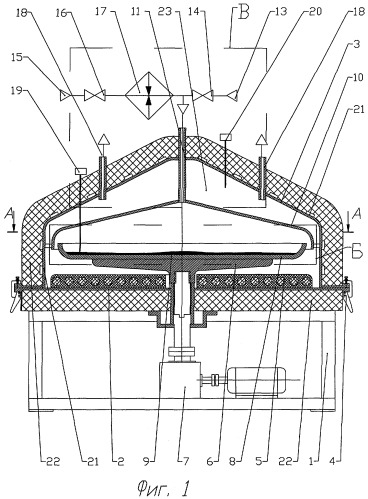

На представленных чертежах изображена конструкция реактора для реализации способа, где показано:

на фиг.1 - общий вид реактора синтеза углеродных нанотрубок в разрезе;

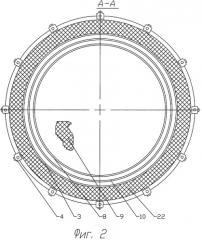

на фиг.2 - сечение по А-А, вид контейнера с катализатором;

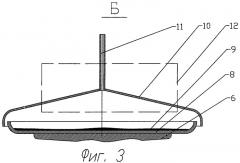

на фиг.3 - выноска Б с изображением газораспределительного устройства;

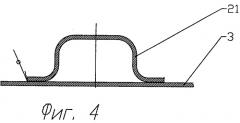

на фиг.4 - вариант, в котором каналы системы принудительного охлаждения выполнены в виде штрипсов;

на фиг.5 - вариант конструкции контейнера в виде диска;

на фиг.6 - вариант конструкции контейнера в виде кольца с отбортовкой;

на фиг.7 - то же, что на фиг.6, вариант с радиальными перегородками;

на фиг.8 - вариант подогрева исходного газа отходящими газами.

Перечень позиций, указанных на чертежах

1) рама;

2) часть корпуса нижняя;

3) часть корпуса верхняя;

4) замок;

5) нагревательный элемент;

6) диск;

7) привод диска;

8) контейнер;

9) слой катализатора;

10) колпак;

11) патрубок подвода углеродсодержащего газа и инертного газа;

12) газораспределительное устройство;

13) линия подачи инертного газа;

14) вентиль подачи инертного газа;

15) линия подачи углеродсодержащего газа;

16) вентиль подачи углеродсодержащего газа;

17) подогреватель углеродсодержащего газа;

18) патрубок отбора реакционных газов;

19) термопара;

20) термопара;

21) каналы системы принудительного охлаждения;

22) теплоизоляция;

23) перегородка в контейнере;

24) линия отвода газообразных продуктов пиролиза;

25) вентиль сброса.

Для реализации заявленного способа был создан реактор синтеза углеродных нанотрубок. Реактор содержит смонтированную на раме 1 нижнюю часть корпуса 2, на которой устанавливают верхнюю часть корпуса 3 и закрепляют замками 4. На нижней части корпуса 2 установлены нагревательные элементы 5 и диск 6, соединенный с приводом диска 7. На диске 7 устанавливают контейнер 8, предназначенный для нанесения на его верхнюю поверхность слоя катализатора 9. На верхней части корпуса 3 смонтирован колпак 10 в виде перевернутой воронки из жаростойкой листовой стали. Колпак 10 соединен с патрубком подвода углеродсодержащего и инертного газа 11 и образует газораспределительное устройство 12. К патрубку 11 с внешней стороны верхней части корпуса 3 подсоединены линия подачи инертного газа 13 и вентиль подачи инертного газа 14, а также линия подачи углесодержащего газа 15 через вентиль подачи углесодержащего газа 16, перед которым установлен подогреватель углесодержащего газа 17. Кроме того, на верхней части корпуса 3 установлены патрубки отбора реакционных газов 18, которые обеспечивают отбор газообразных продуктов пиролиза из пространства над колпаком 10. В верхней части корпуса 3 также установлены термопара 19 для измерения температуры в слое катализатора 9 и термопара 20 для измерения температуры отходящих газов. Верхняя часть корпуса 3 снабжена каналами системы принудительного охлаждения 21, которые могут быть выполнены в виде штрипсов - профилированной ленты, приваренной к обечайке верхней части корпуса 3, как это показано на фиг.4. На внешней поверхности нижней части корпуса 2 и верхней части корпуса 3 установлена теплоизоляция 22, исключающая потери тепла при включении нагревательных элементов 7. Контейнер 8 может изготавливаться не только в виде отбортованного листа, как показано на фиг.5, но и в виде кольца с отбортовкой, как показано на фиг.6, и с радиальными перегородками 23, как показано на фиг.7. Патрубки 18 объединены линией отвода газообразных продуктов пиролиза 24, которая соединена с подогревателем 17 для утилизации отходящего тепла и ускорения выхода реактора на режим. На выходе линии отвода газообразных продуктов пиролиза 24 установлен вентиль сброса 25.

Предлагаемый способ реализуют следующим образом.

Перед работой на верхнюю поверхность контейнера 8 наносят слой катализатора 9. В зависимости от марки и вида катализатора толщина слоя может изменяться от 0,1 до 0,3 мм. При использовании контейнера 8, снабженного радиальными перегородками 23 (показанного на фиг.7) при отработке процесса синтеза в отдельные секторы могут загружаться катализаторы различных марок слоями различной толщины. Контейнер 8 с катализатором 9 устанавливают на диск 6 нижней части корпуса 2, установленной на раме 1. На снабженной теплоизоляцией 22 нижней части корпуса 2 устанавливают верхнюю часть корпуса 3 и производят их смыкание замками 4. Полость реактора продувают аргоном или другим инертным газом для удаления из нее атмосферного воздуха, так как в смеси кислорода воздуха с метаном или другим углеводородным газом в полости реактора может образоваться взрывоопасная смесь, что недопустимо, исходя из правил техники безопасности. Для этого через линию подачи инертного газа 13, вентиль подачи инертного газа 14 и патрубок подачи инертного и углеродсодержащего газа 12 под колпак 10 подают инертный газ (аргон), который, имея большую плотность, вытесняет атмосферный воздух из полости реактора через патрубки отбора реакционных газов 18, линию отвода газообразных продуктов пиролиза 24 и вентиль сброса 25. После удаления воздуха из реактора включают расположенные под диском 6 нагревательные элементы 5 и включают привод диска 7. Из линии подачи углесодержащего газа 15 через подогреватель углеводородного газа 17, вентиль подачи углесодержащего газа 16 углесодержащий газ подают в газораспределительное устройство 12, в котором газ через патрубок 11 поступает под колпак 10 и перемещается над слоем катализатора 9. При взаимодействии метана с катализатором, разогретым до температуры пиролиза (зависит от вида углеродсодержащего газа и марки катализатора), на поверхности частиц катализатора образуется продукт в виде углеродных нанотрубок. Не прореагировавший с катализатором газ вместе с газообразными продуктами пиролиза выходит из пространства под колпаком 10 через кольцевой зазор между контейнером 8 и колпаком 10 в пространство между колпаком 10 и внутренней поверхностью верхней части корпуса 3. Из пространства над колпаком 10 не прореагировавший с катализатором газ вместе с газообразными продуктами пиролиза отводят через патрубки отбора реакционных газов 18 в линию отвода газообразных продуктов пиролиза 24 и удаляют через вентиль сброса 25. Часть газа подают в подогреватель углеводородного газа 17, в котором углеродсодержащий газ нагревают до температуры 280-300°С. Процесс синтеза в реакторе контролируют с помощью термопары 19, которой измеряют температуру катализатора 9, и термопарой 20, которой измеряют температуру отводимых газообразных продуктов пиролиза.

После окончания процесса синтеза вентиль 16 перекрывают, отключают нагревательные элементы 5 и в каналы системы принудительного охлаждения 21 подают хладагент (в начале воздух, затем вода) и открывают вентиль 14, через который полость реактора заполняют инертным газом. При снижении температуры в реакторе до безопасной (примерно ниже 300°С), исключающей разложение синтезированных нанотрубок, вентили 14 и 25 перекрывают и отключают привод 7 вращения диска 6. После этого каналы 21 продувают воздухом для эвакуации из них хладагента. После открытия замков 4 снимают верхнюю часть корпуса 3 и контейнер 8 с синтезированными нанотрубками извлекают из реактора и заменяют на другой контейнер 8 с катализатором 9. После этого процесс синтеза повторяют согласно описанному выше, а готовый продукт выгружают из контейнера 8 после его охлаждения до комнатной температуры.

Пример 1. На верхнюю поверхность контейнера помещали катализатор, содержащий 90% оксида никеля и 10% оксида магния в количестве от 50 до 60 г. После герметизации реактора полость его продували аргоном и включали нагревательные элементы и привод вращения диска (скорость вращения 35 об/мин). В полость между колпаком и контейнером подавали метан и нагревали катализатор до температуры 750°С, которую выдерживали в течение 20 мин. Затем отключали нагрев и включали систему принудительного охлаждения и после снижения температуры в реакторе до 300°С привод вращения диска отключали, открывали реактор и извлекали контейнер с нанотрубками. После этого повторяли предыдущие операции. Продолжительность одного цикла синтеза составила 35 мин. Результат: 600 г многослойных нанотрубок без примесей сажи и графита.

Пример 2. В реакторе по примеру 1 на верхнюю поверхность контейнера помещали катализатор, содержащий 80% соединений оксида железа, кобальта и 20% оксида магния в количестве от 40 до 50 г. После герметизации реактора полость его продували аргоном и включали нагревательные элементы и привод вращения диска (скорость вращения 35 об/мин) и в полость между колпаком и контейнером подавали бытовой газ - смесь пропана и бутана и нагревали катализатор до температуры 650°С, которую выдерживали в течение 20 мин. Затем отключали нагрев и включали систему принудительного охлаждения и после снижения температуры в реакторе до 300°С привод вращения диска отключали, открывали реактор и извлекали контейнер с нанотрубками. После этого повторяли предыдущие операции. Продолжительность одного цикла синтеза составила 35 мин. Результат: 680 г нанотрубок в смену.

Продукт, полученный согласно примерам 1 и 2, очищали от катализатора химическим способом - обработка азотной кислотой. После промывки и просушивания были получены одномерные наномасштабные нитевидные образования поликристаллического графита в виде сыпучего порошка со следующими характеристиками:

Наружный диаметр от 15 до 50 нм;

Длина от 0,5 до 2 µм и более;

Насыпная плотность от 0,4 до 0,46 г/см3;

Общий объем примесей не превышал 1,1%.

Предлагаемый способ обеспечивает синтез углеродных нанотрубок с повышенным выходом продукта и высоким качеством.

1. Способ получения углеродных нанотрубок, заключающийся в том, что в реактор, снабженный нагревателем и соединенным с приводом вращения диском, установленным в нижней части корпуса реактора, на диск помещают мелкодисперсный катализатор слоем 0,1-0,3 мм, продувают инертным газом и при включенном приводе вращения диска нагревают до температуры пиролиза, после чего производят непрерывную подачу углеродсодержащего газа и отвод газообразных продуктов пиролиза через патрубки, размещенные в верхней части реактора, и по окончании процесса пиролиза готовый продукт охлаждают, отличающийся тем, что в реакторе устанавливают расположенное над диском газораспределительное устройство и выполняют каналы, соединенные с системой принудительного охлаждения, на диске устанавливают контейнер, в котором помещают катализатор, после герметизации реактора включают нагреватели и через газораспределительное устройство в пространство над контейнером подают инертный и углеродсодержащий газ, при этом отвод продуктов пиролиза ведут из полости, расположенной над газораспределительным устройством, после окончания синтеза включают систему принудительного охлаждения реактора.

2. Способ получения углеродных нанотрубок по п.1, отличающийся тем, что углеродсодержащий газ перед подачей в реактор дополнительно подогревают до температуры ниже температуры пиролиза.

3. Способ получения углеродных нанотрубок по п.1, отличающийся тем, что в линии углеродсодержащего газа дополнительно устанавливают подогреватель газа, который соединяют с линией отвода газообразных продуктов пиролиза.