Способ получения бромбутилкаучука

Иллюстрации

Показать всеИзобретение относится к области получения бромбутилкаучука, применяемого в шинной и резинотехнической промышленности для изготовления гермослоя бескамерных шин, клеевых композиций, теплостойких лент, герметизирующих составов. Способ осуществляют обработкой бромирующим агентом в среде инертного углеводородного растворителя. Способ включает стадии нейтрализации, промывки, дегазации раствора и сушки бромбутилкаучука, а также включает стадию рекуперации брома из полученных водных растворов окислением соединений брома молекулярным хлором и экстракцией образующегося молекулярного брома углеводородным растворителем. На стадии бромирования и в качестве экстрагента при рекуперации используют один и тот же углеводородный растворитель, при этом молекулярный хлор используют без растворителя или в том же растворителе. Образующийся при нейтрализации и промывке водный раствор направляют сразу на стадию рекуперации без обработки, а процесс окисления соединений брома совмещают с процессом экстракции молекулярного брома. Изобретение позволяет упростить процесс при достижении 97-99%-ной степени извлечения брома из водных растворов. 2 ил., 2 табл.

Реферат

Изобретение относится к области получения бутилкаучуков, в частности к получению бромбутилкаучука, применяемого в шинной и резинотехнической промышленности для изготовления гермослоя бескамерных шин, клеевых композиций, теплостойких лент, герметизирующих составов и т.д.

Известен способ получения бромбутилкаучука, который включает обработку раствора бутилкаучука в углеводородном растворителе бромирующим агентом, нейтрализацию бромированного раствора бутилкаучука, водную дегазацию и сушку бромбутилкаучука. В качестве исходного бутилкаучука используют бутилкаучук с вязкостью по Муни 52-60 ед., непредельностью 2,0 мол.%, а в качестве бромирующего агента используют реагент, образующийся при обработке соли бромистоводородной кислоты газообразным хлором в кислой среде, который подают непосредственно или при разбавлении инертным растворителем на смешение с раствором бутилкаучука.

Основным недостатком данного способа является сложность процесса, так как для получения такого реагента необходимо проведение как минимум двух стадий -окисления солей брома газообразным хлором в кислой среде и отгонки реагента с водяным паром (RU 2212416, Способ получения бромбутилкаучука).

Наиболее близким по своей технической сущности к заявляемому способу получения бромбутилкаучука является способ получения бромбутилкаучука, включающий обработку 10-25%-ного раствора бутилкаучука в инертном углеводородном растворителе бромом и/или бромсодержащим углеводородным растворителем, нейтрализацию раствора бромбутилкаучука водным раствором щелочи, водную дегазацию и сушку бромбутилкаучука, в котором полученные водные потоки, содержащие соединения брома, подкисляют до рН 1,5-2,0 и окисляют окислителем (газообразным хлором), а выделившийся при этом молекулярный бром экстрагируют углеводородным растворителем. Полученный экстракт направляют на бромирование бутилкаучука. Отмечается, что в качестве окислителя могут быть использованы также хлорсодержащие агенты, персульфаты калия и аммония (RU 2177956, Способ получения бромбутилкаучука).

Основным недостатком данного способа является обязательное наличие стадии подкисления водного раствора, содержащего соединения брома, перед окислением до рН 1,5-2,0. При этом ввод кислоты в водный раствор, содержащий соединения брома, будет приводить к загрязнению сточных вод солями этой кислоты и, как следствие, усложнит их последующую утилизацию.

Другим недостатком способа является относительно низкая степень извлечения брома водного раствора и которая не превышает 95-96% (примеры 2-4, таблица 1 патента RU 2177956). Для увеличения степени извлечения в данном способе предлагается сложная схема обработки, которая заключается в концентрировании водного раствора, содержащего соли брома, отпарке брома из водного раствора и т.п. Только после выполнения этих операций удается достичь 98,9%-ной степени извлечения брома.

Задачей изобретения является упрощение процесса при достижении 97-99%-ной степени извлечении брома из водных растворов.

Поставленная задача достигается способом получения бромбутилкаучука обработкой бутилкаучука бромирующим агентом в среде инертного углеводородного растворителя, включающим последующие стадии нейтрализации, промывки, дегазации раствора и сушки бромбутилкаучука, а также стадию рекуперации брома из водных растворов окислением соединений брома молекулярным хлором и экстракцией образующегося молекулярного брома органическим растворителем, в котором водный раствор соединений брома, образующийся на стадиях нейтрализации и промывки, без обработки, включающей концентрацию водного раствора и отпарку брома из него, направляют на стадию рекуперации брома, а процесс окисления соединений брома совмещают с процессом экстракции молекулярного брома.

Предпочтительно, в качестве окислителя используют молекулярный хлор, предварительно растворенный в органическом растворителе.

В качестве органического растворителя хлора и экстрагента брома могут быть использованы вещества, хорошо растворяющие эти компоненты, однако, по возможности, предпочтительно использование в качестве растворителя молекулярного хлора и экстрагента брома одного и того же вещества.

Процесс может быть осуществлен в одном или нескольких аппаратах, обеспечивающих эффективный контакт водного раствора соединений брома, раствора хлора и экстрагента, а также эффективную сепарацию водной и органической фаз.

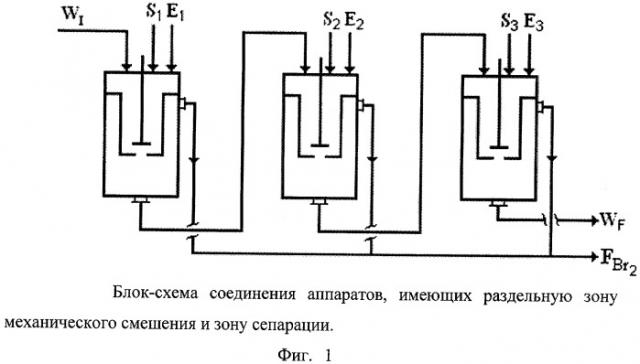

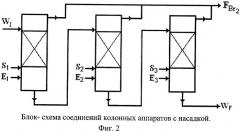

В качестве таких аппаратов могут быть использованы аппараты, имеющие раздельные зоны смешения и сепарации, например насадочные колонны, и др. Предпочтительно проведение процесса в каскаде последовательно соединенных аппаратов с рассредоточенной по аппаратам подачей раствора хлора и экстрагента.

Следующие примеры иллюстрируют способ.

Бромирование бутилкаучука осуществляют аналогично способу RU 2177956 при температуре 5-40°С и давлении 0,05-1,0 МПа. Крошку бутилкаучука (сополимера изобутилена с изопреном), с содержанием непредельных соединений в пределах 1,6-2,0 мол.% и содержанием влаги 0,2-10,0 мас.% растворяют в инертном углеводородном растворителе (в изопентане, гексане, нефрасе и т.п.), до достижения концентрации 5-30 мас.% и направляют в реактор на смешение с бромсодержащим растворителем.

После завершения бромирования бромбутилкаучук в углеводородном растворителе из реактора последовательно направляют на стадию отмывки от бромистого водорода водой, на стадию нейтрализации раствора от кислых продуктов водным раствором едкого кали или едкого натра и усреднитель, где при необходимости осуществляют дополнительную отмывку водой.

Нейтрализованный раствор бромбутилкаучука направляют на дегазацию в дегазатор тарельчатого типа, где при температуре, предпочтительно, 85-95°С отгоняют растворитель. Полученную крошку бромбутилкаучука в воде подают в концентраторы червячно-отжимных агрегатов, а сухой каучук подают на брикетирование и упаковку.

Промывную воду, отработанный раствор щелочи и все другие водные потоки, содержащие соединения брома (бромоводород, бромид натрия или калия, броматы и бромиты соли бромноватой и бромноватистой кислот) собирают в емкости и направляют на стадию рекуперации брома.

Рекуперацию брома из водных растворов проводят в одном, двух или трех аппаратах с мешалкой, имеющих раздельную зону механического смешения и зону сепарации, или насадочных колоннах (фиг.1 и 2), обеспечивающих эффективный контакт потока воды с раствором окислителя и экстрагента. Количество аппаратов, главным образом, зависит от концентрации бромидов в воде, от требований не только к степени извлечения брома, но и к степени очистки воды, к температуре водного раствора и других факторов. На практике достаточно использования не более трех аппаратов, так как дальнейшее увеличение количества аппаратов будет приводить лишь к усложнению процесса и только к незначительному увеличению степени извлечения.

Для иллюстрации способа использовали аппараты с мешалкой, снабженные наружной отстойной камерой, и насадочные колонны, верхняя и нижняя часть которых обеспечивает разделение водной и органической фаз, выполняя роль сепаратора «жидкость-жидкость».

Пример 1

Бромбутилкаучук получают по известному способу. На сополимеризацию подают шихту, содержащую 25 мас.% изобутилена, 0,8 мас.% изопрена и 74,2 мас.% метилхлорида. Катализатор - хлорид алюминия, концентрация - 0,2% от массы мономеров. Температура сополимеризации 95°С. Каучук выделяют водной дегазацией, крошку каучука сушат при температуре 149°С до содержания влаги 0,3 мас.%. Содержание в каучуке стеарата кальция, вводимого в виде антиагломератора при дегазации бутилкаучука, выдерживают 0,9 мас.%.

Крошку бутилкаучука растворяют в гексане с получением раствора, содержащего 10 мас.% бутилкаучука. Полученный раствор бутилкаучука в гексане при давлении 1,5 МПа и температуре 20°С обрабатывают раствором брома в гексане, в количестве, обеспечивающем содержание брома в бромбутилкаучуке 2,4 мас.%. Полученный раствор бромбутилкаучука отмывают частично-умягченной водой, подаваемой в объемном соотношении 0,15 м3 на 1 м3 раствора. После этого раствор бромбутилкаучука отделяют от воды и направляют на нейтрализацию кислых продуктов, оставшихся в растворе, путем обработки его водным раствором едкого натра 10%-ной концентрации до достижения рН водной вытяжки 5-6. Воду, отделенную от раствора бромбутилкаучука после его отмывки, и водный раствор отработанной щелочи (после нейтрализации раствора бромбутилкаучука) сливают в одну емкость.

Нейтрализованный раствор бромбутилкаучука направляют на дегазацию в дегазатор тарельчатого типа, где при температуре 85-95°С отгоняют растворитель. Полученную крошку бромбутилкаучука в воде подают в концентраторы червячно-отжимных агрегатов, а сухой каучук подают на брикетирование и упаковку.

Процесс рекуперации брома из водного раствора осуществляют в каскаде, состоящем из трех последовательно соединенных аппаратов (фиг.1).

Поток водного раствора, содержащего соли брома (1,56 г/л) с рН, равным 8, непрерывно, со скоростью 200 г/час (поток WI) направляют в первый аппарат каскада, куда также подают хлор (поток S1) и экстрагент - гексан (поток Е1) со скоростью 0,06 г/час и 40 г/час соответственно. Из верхней части первого аппарата отводят раствор брома в гексане, а выходящий из нижней части первого аппарата водный раствор направляют во второй аппарат, куда дополнительно вводят поток хлора (поток S2) и экстрагента (поток Е2) со скоростью 0,05 г/час и 30 г/час соответственно.

Из верхней части второго аппарата отбирают раствор брома в гексане, а выходящий из нижней части второго аппарата водный раствор направляют в третий аппарат, куда вводят поток хлора (поток S3) и экстрагента (поток Е3) со скоростью 0,01 г/час и 21 г/час соответственно.

Из верхней части третьего аппарата отбирают раствор брома в гексане, а водный поток, отводимый из нижней части третьего аппарата и практически свободный от соединений брома (поток WF) направляют на утилизацию.

Все три потока гексана, отбираемых из верхней части аппаратов и содержащих растворенный бром, объединяют в один поток (поток FBr2) и направляют на стадию бромирования бутилкаучука.

Степень извлечения брома из водного раствора составила 99%.

Условия и результаты эксперимента приведены в таблице 1.

Пример 2

Процесс сополимеризации осуществляют аналогично примеру 1. С тем отличием, что полученную крошку бутилкаучука растворяют в изопентане до достижения концентрации каучука в растворе 17,5 мас.%. Полученный раствор бутилкаучука в изопентане при давлении 1,7 МПа и температуре 25°С обрабатывают углеводородным растворителем (изопентан), содержащим растворенный бром, обеспечивающим содержание брома в бромбутилкаучуке 2,3 маc.%. Полученный раствор бромбутилкаучука отмывают частично-умягченной водой, подаваемой в объемном соотношении 0,16 м3 на 1 м3 раствора. После этого раствор бромбутилкаучука отделяют от воды и направляют на нейтрализацию кислых продуктов, оставшихся в растворе, путем обработки его водным раствором едкого натра 20%-ной концентрации до достижения рН водной вытяжки 6. Воду, отделенную от раствора бромбутилкаучука после его отмывки, и водный раствор отработанной щелочи (после нейтрализации раствора бромбутилкаучука) сливают в одну емкость.

Нейтрализованный раствор бромбутилкаучука направляют на дегазацию в дегазатор тарельчатого типа, где при температуре 85-95°С отгоняют растворитель. Полученную крошку бромбутилкаучука в воде подают в концентраторы червячно-отжимных агрегатов, а сухой каучук подают на брикетирование и упаковку.

Процесс рекуперации брома из водного раствора осуществляют в каскаде, состоящем из двух последовательно соединенных аппаратов (схема аналогична той, что изображена на фиг.1, но включает только два аппарата).

Поток водного раствора, содержащего соли брома (1,56 г/л) с рН, равным 8,1, непрерывно, со скоростью 200 г/час (поток WI) направляют в первый аппарат каскада, куда также подают хлор (поток S1) и экстрагент-изопентан (поток Е1) со скоростью 0,09 г/час и 50 г/час соответственно. Из верхней части первого аппарата отводят раствор брома в изопентане, а выходящий из нижней части первого аппарата водный раствор направляют во второй аппарат, куда дополнительно вводят поток хлора (поток S2) и экстрагента-изопентана (поток E2) со скоростью 0,02 г/час и 20 г/час соответственно.

Водный поток, отводимый из нижней части второго аппарата и практически свободный от соединений брома (поток WF), направляют на утилизацию.

Два потока изопентана, отбираемых из верхней части аппаратов и содержащих растворенный бром, объединяют в один поток (поток FBr2) и направляют на стадию бромирования бутилкаучука.

Степень извлечения брома из водного раствора составила 98%.

Условия и результаты эксперимента приведены в таблице 1.

Пример 3

Процесс сополимеризации осуществляют аналогично примеру 1. С тем отличием, что полученную крошку бутилкаучука растворяют в нефрасе до достижения концентрации каучука в растворе 25 мас.%. Полученный раствор бутилкаучука в нефрасе при давлении 1,7 МПа и температуре 30°С обрабатывают углеводородным растворителем (нефрас), содержащим растворенный бром, обеспечивающим содержание брома в бромбутилкаучуке 2,5 маc.%. Полученный раствор бромбутилкаучука отмывают частично-умягченной водой, подаваемой в объемном соотношении 0,17 м3 на 1 м3 раствора. После этого раствор бромбутилкаучука отделяют от воды и направляют на нейтрализацию кислых продуктов, оставшихся в растворе, путем обработки его водным раствором едкого натра 10-ной концентрации до достижения рН водной вытяжки 7. Воду, отделенную от раствора бромбутилкаучука после его отмывки, и водный раствор отработанной щелочи (после нейтрализации раствора бромбутилкаучука) сливают в одну емкость.

Нейтрализованный раствор бромбутилкаучука направляют на дегазацию в дегазатор тарельчатого типа, где при температуре 85-95°С отгоняют растворитель. Полученную крошку бромбутилкаучука в воде подают в концентраторы червячно-отжимных агрегатов, а сухой каучук подают на брикетирование и упаковку.

Процесс рекуперации брома из водного раствора осуществляют в одном аппарате, изображенном на фиг.1 (т.е. схема включает только один аппарат).

Поток водного раствора, содержащего соли брома (1,56 г/л) с рН, равным 8,1, непрерывно, со скоростью 200 г/час (поток WI) направляют в аппарат, куда также подают хлор (поток S1) и экстрагент-нефрас (поток E1) со скоростью 0,12 г/час и 100 г/час соответственно. Из верхней части первого аппарата отводят раствор брома в нефрасе (поток FBr2) и направляют его на стадию бромирования бутилкаучука. Выходящий из нижней части аппарата водный раствор (WF) направляют на утилизацию.

Степень извлечения брома из водного раствора составила 96%.

Условия и результаты эксперимента приведены в таблице 1.

Пример 4

Процесс сополимеризации, бромирования, нейтрализации, промывки и сушки бромбутилкаучука осуществляли аналогично примеру 1, но при этом процесс рекуперации брома проводили в каскаде, состоящем из трех последовательно соединенных аппаратов (фиг.1), а в качестве окислителя соединений брома использовали раствор хлора в гексане.

Поток водного раствора, содержащего соли брома (1,56 г/л) с рН, равным 8, непрерывно, со скоростью 200 г/час (поток WI) направляют в первый аппарат каскада, куда также подают раствор хлора в гексане (поток S1), со скоростью 20 г/час и содержащего 0,57 мас.% растворенного молекулярного хлора, и поток экстрагента-гексана со скоростью 20 г/час.

Из верхней части первого аппарата отводят раствор брома в гексане, а выходящий из нижней части первого аппарата водный раствор направляют во второй аппарат, куда также подают поток экстрагента-гексана (поток Е2) со скоростью 30 г/час.

Из верхней части второго аппарата отбирают раствор брома в гексане, а выходящий из нижней части второго аппарата водный раствор направляют в третий аппарат, куда подают поток экстрагента-гексана (поток Е3) со скоростью 21 г/час.

Из верхней части третьего аппарата отбирают раствор брома в гексане, а очищенный водный раствор, выходящий из нижней части третьего аппарата и практически свободный от соединений брома (WF), направляют на утилизацию.

Все три потока гексана, отбираемых из верхней части аппаратов и содержащих растворенный бром, объединяют в один поток (поток FBr2) и направляют на стадию бромирования бутилкаучука.

Степень извлечения брома из водного раствора составила 99,2%.

Условия и результаты эксперимента приведены в таблице 2.

Пример 5

Процесс сополимеризации, бромирования, нейтрализации, промывки и сушки бромбутилкаучука осуществляли аналогично примеру 1, но при этом процесс рекуперации брома проводили в одном аппарате (фиг.1), а в качестве окислителя соединений брома использовали раствор хлора в гексане.

Поток исходного водного раствора, содержащего соли брома (1,68 г/л) с рН, равным 7,0, непрерывно, со скоростью 200 г/час (поток WI) направляют в аппарат, куда также подают раствор хлора в гексане (поток S1), со скоростью 100 г/час и содержащего 0,13 мас.% растворенного молекулярного хлора.

Из верхней части аппарата отводят раствор брома в гексане (поток FBr2) и направляют его на стадию бромирования бутилкаучука. Выходящий из нижней части аппарата водный раствор (WF) направляют на утилизацию.

Степень извлечения брома из водного раствора составила 96,3%.

Условия и результаты эксперимента приведены в таблице 2.

Пример 6

Процесс сополимеризации, бромирования, нейтрализации, промывки, и сушки бромбутилкаучука осуществляли аналогично примеру 1, но при этом процесс рекуперации брома проводили в каскаде, состоящем из трех последовательно соединенных колонных аппаратов, заполненных насадкой (фиг.2), а в качестве окислителя соединений брома использовали раствор хлора в гексане.

Поток водного раствора, содержащего соли брома (1,76 г/л) с рН, равным 8, непрерывно, со скоростью 200 г/час (поток WI) направляют в первый аппарат каскада, куда также подают раствор хлора в гексане (поток S1), со скоростью 50 г/час и содержащего 0,25 мас.% растворенного молекулярного хлора.

Из верхней части первого аппарата отводят раствор брома в гексане, а выходящий из нижней части первого аппарата водный раствор направляют во второй аппарат, куда также подают поток экстрагента-гексана (поток E2) со скоростью 30 г/час.

Из верхней части второго аппарата отбирают раствор брома в гексане, а выходящий из нижней части второго аппарата водный раствор направляют в третий аппарат, куда подают поток экстрагента-гексана (поток Е3) со скоростью 30 г/час.

Из верхней части третьего аппарата отбирают раствор брома в гексане, а водный раствор, практически свободный от соединений брома, направляют на утилизацию.

Все три потока гексана, отбираемых из верхней части аппаратов и содержащих растворенный бром, объединяют в один поток (поток FBr2) и направляют на стадию бромирования бутилкаучука.

Степень извлечения брома из водного раствора составила 97,2%.

Условия и результаты эксперимента приведены в таблице 2.

Проведение процесса данным способом позволяет упростить процесс за счет исключения из технологической схемы стадии подкисления и достигать высоких степеней извлечения брома (96-99%) и водных растворов, образующихся на стадиях отмывки и нейтрализации.

| Таблица 1Условия проведения эксперимента и его результаты при использовании в качестве окислителя молекулярного хлора | |||||||||

| Параметры процесса | Пример 1 | Пример 2 | Пример 3 | ||||||

| Номер аппарата | Номер аппарата | Номер аппарата | |||||||

| 1 | 2 | 3 | 1 | 2 | 3 | 1 | 2 | 3 | |

| Количество исходной воды на рекуперацию (WI), г/час | 200 | - | - | 200 | - | - | 200 | - | - |

| Концентрация соединений брома в воде, г/л | 1,56 | - | - | 1,56 | - | - | 1,56 | - | - |

| Количество экстрагента (Е), г/час | 40 | 30 | 21 | 50 | 20 | - | 100 | - | - |

| Количество хлора (S), г/час | 0,06 | 0,05 | 0,01 | 0,10 | 0,02 | - | 0,12 | - | - |

| Количество очищенной воды после рекуперации (WF), г/час | 200 | 200 | 200 | ||||||

| Содержание соединений брома в очищенной сточной воде, г/л | 0,015 | 0,031 | 0,062 | ||||||

| Количество экстрагента после стадии рекуперации, (FBr2), г/час | 91 | 70 | 100 | ||||||

| Содержание брома в потоке экстрагента, г/л | 1,74 | 2,10 | 1,62 | ||||||

| Степень извлечения брома из воды, % | 99,0 | 98,0 | 96,0 |

| Таблица 2Условия проведения эксперимента и его результаты при использовании в качестве окислителя раствора хлора в органическом растворителе | |||||||||

| Параметры процесса | Пример 4 | Пример 5 | Пример 6 | ||||||

| Номер аппарата | Номер аппарата | Номер аппарата | |||||||

| 1 | 2 | 3 | 1 | 2 | 3 | 1 | 2 | 3 | |

| Количество исходной воды на рекуперацию (WI), г/час | 200 | - | - | 200 | - | - | 200 | ||

| Концентрация солей брома в воде, г/л | 1,56 | - | - | 1,68 | - | - | 1,76 | ||

| Количество экстрагента (Е), г/час | 20 | 30 | 21 | 0 | - | - | 0 | 30 | 30 |

| Количество раствора хлора (S), г/час | 20 | - | - | 100 | - | - | 50 | - | - |

| Концентрация хлора в растворителе, мас.% | 0,54 | - | - | 0,13 | - | - | 0,25 | - | - |

| Количество очищенной воды после рекуперации (WF), г/час | 200 | 200 | 200 | ||||||

| Содержание соединений брома в очищенной сточной воде, г/л | 0,012 | 0,062 | 0,053 | ||||||

| Количество экстрагента после стадии рекуперации, (FBr2), г/час | 91 | 100 | 110 | ||||||

| Содержание брома в потоке экстрагента, г/л | 1,74 | 1,65 | 1,59 | ||||||

| Степень извлечения брома из воды, % | 99,2 | 96,3 | 97,2 |

Способ получения бромбутилкаучука обработкой бромирующим агентом в среде инертного углеводородного растворителя, включающий последующие стадии нейтрализации, промывки, дегазации раствора и сушки бромбутилкаучука, а также стадию рекуперации брома из полученных водных растворов окислением соединений брома молекулярным хлором и экстракцией образующегося молекулярного брома углеводородным растворителем, при этом в качестве растворителя бутилкаучука на стадии бромирования и экстрагента на стадии рекуперации брома используют один и тот же углеводородный растворитель, молекулярный хлор используют без растворителя или в виде раствора в том же углеводородном растворителе, при этом образующийся на стадиях нейтрализации и промывки водный раствор направляют сразу на стадию рекуперации брома без обработки, включающей концентрацию водного раствора, содержащего соли брома, отпарку брома из водного раствора, а процесс окисления соединений брома совмещают с процессом экстракции молекулярного брома.