Сплав системы r-t-b и способ получения сплава системы r-t-b, тонкий порошок для редкоземельного постоянного магнита системы r-t-b, а также редкоземельный постоянный магнит системы r-t-b

Иллюстрации

Показать всеИзобретение относится к порошковой металлургии, в частности к получению редкоземельных постоянных магнитов из сплавов системы R-T-B. Сплав на основе R-T-B содержит 0,05 мас.% или менее Mn, при этом R - по меньшей мере один из Sc, Y, La, Се, Рr, Nd, Pm, Sm, Eu, Gd, Tb, Ho, Er, Tm, Yb и Lu; Т - переходный металл, содержащий Fe в количестве 80 мас.% или более; В - вещество, содержащее В в количестве 50 мас.% или более, и по меньшей мере один из С и N, в количестве не более 50 мас.%. Сплав получен путем ленточного литья с формированием пластинок со средней толщиной 0,1-1 мм и регулированием средней скорости подачи расплавленного металла на охлаждающий валок до уровня по меньшей мере 10 г/сек на 1 см ширины. Из сплава изготовлен редкоземельный постоянный магнит. Сплав обладает тонкой гомогенной структурой, высокими магнитными характеристиками и коэрцитивной силой. 6 н. и 1 з.п. ф-лы, 5 ил.

Реферат

Область техники

Настоящее изобретение относится к сплаву системы R-Т-B и способу получения сплава системы R-Т-В, тонкому порошку для редкоземельного постоянного магнита системы R-Т-В, редкоземельному постоянному магниту системы R-Т-В и, более конкретно, к сплаву системы R-Т-B, из которого может быть получен редкоземельный постоянный магнит системы R-Т-В, обладающий отличной коэрцитивной силой, а также к тонкому порошку для редкоземельного постоянного магнита системы R-Т-В.

Данная заявка испрашивает приоритет по заявке на японский патент №2007-075050, поданной 22 марта 2007 г., раскрытие которой включено сюда посредством ссылки.

Уровень техники

Благодаря его отличным характеристикам магнит системы R-Т-В используют для HD (жестких дисков), MRI (магнитно-резонансной томографии) и различных двигателей. Доля его применения для двигателей, включая автомобили, в последнее время увеличилась благодаря повышенным требованиям к сбережению энергии, в дополнение к улучшениям термостойкости магнита системы R-Т-В. Магнитом системы R-Т-В обычно называют магнит системы Nd-Fe-В или R-Т-В, поскольку он содержит Nd, Fe и B в качестве основных компонентов. R в магните системы R-Т-В означает компонент, полученный замещением части Nd другим редкоземельным элементом, таким как Pr, Dy или Tb. T означает компонент, полученный замещением части Fe другим переходным металлом, таким как Со или Ni. В означает бор, причем его часть может быть замещена на С или N.

Сплав системы R-Т-В, составляющий магнит системы R-Т-В, представляет собой сплав, в котором сосуществуют основная фаза, включающая фазу R2Т14В в качестве магнитной фазы, способствующей эффекту намагничивания, и богатая компонентом R немагнитная фаза, имеющая низкую температуру плавления и содержащая концентрированный редкоземельный элемент. Сплав системы R-Т-В представляет собой активный металл, который поэтому обычно плавят или отливают в вакууме или инертном газе. Для того чтобы изготовить спеченный магнит из отлитого слитка сплава системы R-Т-В методом порошковой металлургии, слиток этого сплава обычно измельчают в порошок сплава, имеющий средний размер зерен примерно 5 мкм (d50: измеренный при помощи лазерного анализатора гранулометрического состава дифракционного типа), формуют прессованием в магнитном поле, спекают в печи для спекания при высокой температуре в примерно 1000-1100°С, необязательно подвергают термической обработке, обработке резанием, а затем на него наносят покрытие с тем, чтобы улучшить коррозионную стойкость, получая спеченный магнит.

В спеченном магните системы R-Т-В богатая R фаза выполняет следующие важные функции:

(1) Богатая R фаза имеет низкую температуру плавления и превращается при спекании в жидкую фазу, таким образом способствуя более высокой плотности магнита, что приводит к улучшению намагничивания.

(2) Богатая R фаза устраняет неоднородности межзеренной границы, тем самым уменьшая места нового образования обратного магнитного домена и увеличивая коэрцитивную силу.

(3) Богатая R фаза делает основную фазу магнитно-изолированной, тем самым увеличивая коэрцитивную силу.

Поэтому недостаточная диспергированность богатой R фазы в формованном магните может вызвать локализованное плохое спекание и ухудшение намагничивания. Следовательно, важно, чтобы богатая R фаза была равномерно диспергирована в формованном магните. На распределение богатой R фазы в спеченном магните системы R-Т-В в большой степени влияет структура сплава системы R-Т-В в качестве исходного материала.

Проблема, возникающая при литье сплава системы R-Т-В, включает формирование α-Fe в отлитом сплаве. α-Fe обладает деформируемостью и остается в измельчителе неизмельченным. Поэтому α-Fe не только снижает эффективность измельчения в случае измельчения сплава, но и оказывает влияние на изменение состава и распределение частиц по размерам до и после измельчения. Более того, α-Fe, остающееся в магните после спекания, вызывает ухудшение магнитных характеристик магнита. Поэтому до настоящего времени α-Fe удаляли, при необходимости подвергая его гомогенизационной обработке при высокой температуре в течение длительного периода времени. Однако поскольку α-Fe существует в виде перитектического зародыша, для удаления α-Fe требуется твердофазная диффузия в течение длительного времени. Удаление α-Fe из слитка, имеющего толщину в несколько сантиметров и содержание редкоземельных элементов в 33% или менее, было по существу невозможно.

С целью решения такой проблемы образования α-Fe в сплаве системы R-Т-В был разработан и внедрен в практику способ ленточного литья (в дальнейшем сокращенно называемый «способом ЛЛ»), заключающийся в отливке слитка сплава с более высокой скоростью охлаждения. Способ ЛЛ представляет собой процесс, при котором отливают пластинки толщиной примерно 0,1-1 мм, позволяя расплавленному металлу стекать на охлаждаемый изнутри водой медный валок, тем самым отверждая сплав в результате резкого охлаждения. Поскольку в способе ЛЛ расплавленный металл переохлаждают до температуры, при которой в качестве основной фазы образуется фаза R2Т14В, или более низкой температуры, фаза R2Т14В может быть непосредственно получена из расплавленного сплава, и формирование α-Fe может быть подавлено. Поскольку способ ЛЛ обеспечивает измельчение кристаллической структуры сплава, становится возможным получение сплава, имеющего структуру, содержащую тонкодиспергированную в ней богатую R фазу.

При взаимодействии в атмосфере водорода богатая R фаза расширяется и превращается в хрупкий гидрид. Когда сплав подвергают стадии гидрирования, благодаря этому свойству богатой R фазы в сплаве возникают мелкие трещины, соответствующие степени диспергирования богатой R фазы. Поскольку при тонком измельчении сплава, полученного посредством стадии гидрирования, сплав пронизан многочисленными мелкими трещинами, возникшими на стадии гидрирования, его размалываемость заметно улучшается. Известно, что поскольку сплав, отлитый способом ЛЛ, содержит тонкодиспергированную в нем богатую R фазу, диспергируемость богатой R фазы магнита после измельчения и спекания улучшается, благодаря чему получающийся магнит приобретает отличные магнитные характеристики (см., например, нерассмотренную заявку на японский патент, первая публикация №2006-210377).

Пластинки сплава, отлитые способом ЛЛ, имеют высокую гомогенность структуры. Гомогенность структуры можно сравнить по размеру зерен или состоянию диспергированности богатой R фазы. И хотя в пластинках сплава, полученных способом ЛЛ, со стороны литейного валка (в дальнейшем называемого «стороной поверхности литейной формы») может образовываться закаленный кристалл, в результате отверждения резким охлаждением может быть несомненно получена подходящая тонкая и гомогенная структура.

Как описано выше, сплав системы R-T-B, отлитый способом ЛЛ, имеет отличную структуру, подходящую для получения спеченного магнита, поскольку богатая R фаза тонко диспергирована, а формирование α-Fe подавлено.

Также известно, что на характеристики магнита, помимо равномерности структуры, влияет содержание следовых элементов. Ранее сообщалось, что элементы с небольшой массой, такие как Р, S и О, оказывают влияние на магнитные характеристики, особенно на коэрцитивную силу (см., например, нерассмотренную заявку на японский патент, первая публикация №2006-210377; нерассмотренную заявку на японский патент, первая публикация №Hei 7-183149). Также сообщалось, что коэрцитивная сила улучшается в результате добавления Ni при определенных условиях (см., например, нерассмотренную заявку на японский патент, первая публикация №2007-049010). В качестве примера фундаментальных исследований описан пример центрифугирования расплава для связанного магнитного сплава по отношению к взаимосвязи между Mn и магнитом (см., например, G. Xie et al., Mater. Res. Bul., 42 (2007) 131-136). Mn добавляют к сплаву в количестве более 0,05 ат.% с целью улучшения коэрцитивной силы (нерассмотренная заявка на японский патент, первая публикация №Hei 1-220803).

Подобным же образом, в том случае, если содержание Si составляет более определенного количества, негативное влияние на характеристики может быть оказано в результате разброса температуры плавления.

Поскольку характеристики магнита имеют тесную взаимосвязь со способом получения сплава, способ получения сплава позволил добиться дальнейшего улучшения характеристик магнита. Например, известны способ регулирования тонкой структуры (см., например, WO 2005/031023) и способ регулирования тонкой структуры путем обработки поверхности литейного валка так, чтобы обеспечить заданную шероховатость (см., например, нерассмотренную заявку на японский патент, первая публикация №2003-188006; нерассмотренную заявку на японский патент, первая публикация №2004-43291).

Раскрытие изобретения

Тем не менее, в последнее время возникла потребность в редкоземельном постоянном магните системы R-T-B с более высокими эксплуатационными характеристиками, и при этом требуется улучшение магнитных характеристик, таких как коэрцитивная сила редкоземельного постоянного магнита системы R-T-B.

Настоящее изобретение было создано при данных обстоятельствах, и его цель состоит в том, чтобы предложить сплав системы R-T-B, который может быть использован в качестве исходного материала редкоземельного постоянного магнита системы R-T-B, имеющего отличную прямоугольность и большую коэрцитивную силу, а также способ получения сплава системы R-T-B.

Другая цель настоящего изобретения состоит в том, чтобы предложить тонкий порошок для редкоземельного постоянного магнита системы R-T-B и редкоземельный постоянный магнит системы R-T-B, изготовленные из вышеуказанного сплава системы R-T-B.

Авторы настоящего изобретения исследовали взаимосвязь между сплавом системы R-T-B, составляющим редкоземельный постоянный магнит системы R-T-B, и магнитными характеристиками изготовленного из него редкоземельного постоянного магнита. В результате авторы настоящего изобретения установили, что ухудшение характеристик вызвано, напротив, излишним добавлением Mn к сплаву системы R-T-B и редкоземельному постоянному магниту. Авторы настоящего изобретения провели дальнейшие исследования и подтвердили тот факт, что при регулировании содержания Mn в сплаве системы R-T-B до уровня 0,05 мас.% или менее редкоземельный постоянный магнит системы R-T-B, получаемый путем формования и спекания тонких порошков, полученных из этого сплава системы R-T-B, обладает отличными прямоугольностью и коэрцитивной силой, таким образом завершив настоящее изобретение.

То есть, настоящее изобретение предусматривает следующие аспекты:

(1) Сплав системы R-T-B, используемый в качестве исходного материала для редкоземельного постоянного магнита (в котором R представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из Sc, Y, La, Ce, Pr, Nd, Pm, Sm, Eu, Gd, Tb, Ho, Er, Tm, Yb и Lu, Т представляет собой переходный металл, содержащий 80% или более по массе Fe, а В представляет собой компонент, содержащий 50% или более по массе В и от 0 до менее 50% по массе по меньшей мере одного элемента, выбранного из группы, состоящей из C и N), при этом содержание Mn в этом сплаве составляет 0,05 мас.% или менее.

(2) Сплав системы R-T-B по пункту (1), который находится в виде пластинок со средней толщиной 0,1-1 мм, полученных способом ленточного литья.

(3) Способ получения сплава системы R-T-B по пункту (1) или (2), включающий в себя формирование пластинок со средней толщиной 0,1-1 мм способом ленточного литья и регулирование средней скорости подачи расплавленного металла на охлаждающий валок до уровня по меньшей мере 10 г/сек на 1 см ширины.

(4) Тонкий порошок для редкоземельного постоянного магнита системы R-T-B, изготовленный из сплава системы R-T-B по пункту (1) или (2), либо сплава системы R-T-B, полученного способом получения сплава системы R-T-B по пункту (3).

(5) Редкоземельный постоянный магнит системы R-T-B, изготовленный из тонкого порошка для редкоземельного постоянного магнита системы R-T-B по пункту (4).

Поскольку содержание Mn как элемента, оказывающего неблагоприятное влияние на характеристики магнита, в сплаве системы R-T-B по настоящему изобретению составляет 0,05 мас.% или менее, то может быть реализован редкоземельный постоянный магнит системы R-T-B, имеющий высокую прямоугольность и большую коэрцитивную силу, а также отличные магнитные характеристики.

Тонкий порошок для редкоземельного постоянного магнита системы R-T-B и редкоземельный постоянный магнит системы R-T-B по настоящему изобретению изготовлены из сплава системы R-T-B по настоящему изобретению или из сплава системы R-T-B, полученного способом получения сплава системы R-T-B по настоящему изобретению, и поэтому они обладают высокой прямоугольностью и большой коэрцитивной силой, а также отличными магнитными характеристиками.

Краткое описание чертежей

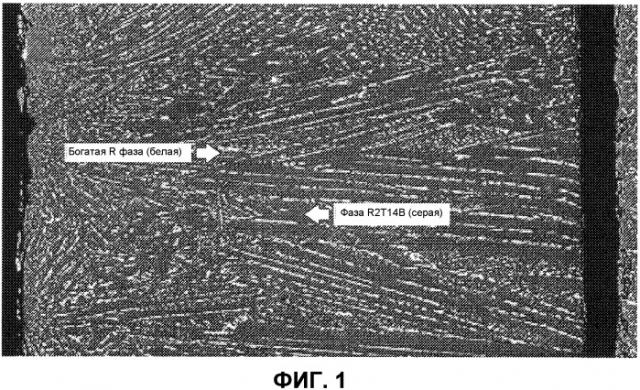

Фиг.1, представляющая собой фотографию, иллюстрирующую пример сплава системы R-T-B по настоящему изобретению, представляет собой электронное изображение обратного рассеяния при исследовании разреза пластинки сплава системы R-T-B под сканирующим электронным микроскопом (СЭМ).

Фиг.2(а) представляет собой график, иллюстрирующий рентгеновское изображение, полученное при помощи спектрального дисперсионного рентгеновского спектрометра электронно-зондового микроанализа (ЕРМА), сплава системы R-T-B, представленного на фиг.1, а фиг.2(b) представляет собой электронное изображение обратного рассеяния сплава системы R-T-B на участке фиг.2(а), с которого сделано рентгеновское изображение.

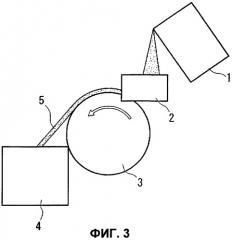

Фиг.3 представляет собой схематический вид литейного устройства для осуществления способа ленточного литья.

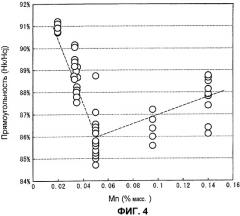

Фиг.4 представляет собой график, иллюстрирующий взаимосвязь между содержанием Mn в сплаве системы R-T-B и прямоугольностью у редкоземельного постоянного магнита системы R-T-B, изготовленного из сплава системы R-T-B.

Фиг.5 представляет собой график, иллюстрирующий взаимосвязь между содержанием Mn в сплаве системы R-T-B и коэрцитивной силой редкоземельного постоянного магнита системы R-T-B, изготовленного из сплава системы R-T-B.

Краткое описание ссылочных обозначений

1 - Огнеупорный тигель

2 - Промежуточное разливочное устройство

3 - Литейный валок

4 - Контейнер для сбора

5 - Сплав системы R-T-B

Предпочтительные варианты осуществления изобретения

Фиг.1, представляющая собой фотографию, иллюстрирующую пример сплава системы R-T-B по настоящему изобретению, представляет собой электронное изображение обратного рассеяния при исследовании разреза пластинки сплава системы R-T-B под сканирующим электронным микроскопом (СЭМ). На фиг.1 левая сторона соответствует стороне поверхности литейной формы.

Сплав системы R-T-B, представленный на фиг.1, получен способом ЛЛ. Сплав системы R-T-B имеет состав, состоящий из, в массовых долях: Nd 25%, Pr 6%, B 1,0%, Co 0,3%, Al 0,2%, Si 0,05%, Mn 0,03%, а остальное составляет Fe.

Состав сплава системы R-T-B по настоящему изобретению не ограничен вышеприведенным диапазоном и может быть любым при условии, что такой сплав представляет собой сплав системы R-T-B (в котором R представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из Sc, Y, La, Ce, Pr, Nd, Pm, Sm, Eu, Gd, Tb, Ho, Er, Tm, Yb и Lu, Т представляет собой переходный металл, содержащий 80% или более по массе Fe, а В представляет собой компонент, содержащий 50% или более по массе В и от 0 до менее 50% по массе по меньшей мере одного элемента, выбранного из группы, состоящей из C и N), при этом содержание Mn в этом сплаве составляет 0,05 мас.% или менее. Содержание Si как элемента, оказывающего неблагоприятное влияние на характеристики магнита, предпочтительно составляет 0,07 мас.% или менее.

Сплав системы R-T-B, представленный на фиг.1, состоит из фазы R2T14В (основная фаза) и богатой R фазы. На фиг.1 богатая R фаза обозначена белым цветом, в то время как фаза R2T14В (основная фаза) обозначена темно-серым цветом по сравнению с богатой R фазой. Фаза R2T14B в основном состоит из столбчатых кристаллов и частично включает равноосные кристаллы. Средний размер зерен по меньшей оси фазы R2T14В составляет 10-50 мкм. На межзеренных границах и в зернах фазы R2T14В присутствует линейная богатая R фаза, простирающаяся вдоль основной оси столбчатых кристаллов фазы R2T14В, либо частично прерывистая или зернистая богатая R фаза. Богатая R фаза представляет собой немагнитную фазу, имеющую низкую температуру плавления, в которой сконцентрирован R по сравнению с его соотношением в составе. Среднее расстояние богатой R фазы составляет 3-10 мкм.

Фиг.2(а) представляет собой график, иллюстрирующий рентгеновское изображение (цифровое отображение) Al, Nd, Fe, Mn и Cu, полученное при помощи спектрального дисперсионного рентгеновского спектрометра (WDS) электронно-зондового микроанализа (ЕРМА), сплава системы R-T-B, представленного на фиг.1, а фиг.2(b) представляет собой электронное изображение обратного рассеяния сплава системы R-T-B на участке фиг.2(а), с которого сделано рентгеновское изображение.

Как следует из рентгеновского изображения, представленного на фиг.2(а), содержание Fe и Al в фазе R2T14В является высоким. Как следует из фиг.2(а), если сравнить переднее положение от 0 до 0,01 мм в качестве заданного положения, положение поблизости от 0,02 мм и положение поблизости от 0,04 мм, содержание Nd, Mn и Cu является высоким в богатой R фазе как участке с небольшим содержанием Fe и Al.

Изготовление редкоземельного постоянного магнита системы R-T-B

Для того чтобы изготовить редкоземельный постоянный магнит системы R-T-B по настоящему изобретению, вначале получают тонкий порошок для редкоземельного постоянного магнита системы R-T-B из сплава системы R-T-B по настоящему изобретению, представленного на фиг.1. Сплав системы R-T-B по настоящему изобретению получают, например, способом ЛЛ при помощи литейного устройства, представленного на фиг.3.

Вначале исходный материал сплава системы R-T-B по настоящему изобретению помещают в огнеупорный тигель 1, представленный на фиг.3, а затем плавят в вакууме или атмосфере инертного газа, получая расплавленный металл. Расплавленный сплав подают на литейный валок 3 (охлаждающий валок), охлаждаемый изнутри водой, со средней скоростью подачи расплавленного металла, составляющей 10 г/сек на 1 см ширины, через промежуточное разливочное устройство 2, при необходимости оборудованное ректификационным механизмом или механизмом удаления шлака, а затем отверждают на литейном валке 3, получая пластинки, имеющие среднюю толщину 0,1-1 мм. Пластинки отверженного сплава 5 системы R-T-B отделяются от литейного валка 3 на стороне, противоположной промежуточному разливочному устройству 2, собираются и извлекаются в контейнере 4 для их сбора. Состоянием структуры богатой R фазы получаемого таким образом сплава 5 системы R-T-B можно управлять соответствующим регулированием температуры пластинок сплава 5 системы R-T-B, собранных в контейнере 4 для сбора.

В том случае, если средняя толщина полученных таким образом пластинок сплава 5 системы R-T-B составляет менее 0,1 мм, скорость отверждения становится слишком высокой и богатая R фаза диспергируется слишком тонко. И, наоборот, в том случае, если средняя толщина пластинок сплава 5 системы R-T-B составляет более 1 мм, скорость отверждения снижается, тем самым вызывая ухудшение диспергируемости богатой R фазы, формирование α-Fe и укрупнение фазы R2T17.

В вышеописанном способе средняя скорость подачи расплавленного металла на литейный валок 3 может быть отрегулирована до уровня, составляющего по меньшей мере 10 г/сек на 1 см ширины, предпочтительно - по меньшей мере 20 г/сек на 1 см ширины, более предпочтительно - по меньшей мере 25 г/сек на 1 см ширины, а еще более предпочтительно - максимум 100 г/сек на 1 см ширины. В том случае, если средняя скорость подачи расплавленного металла на литейный валок 3 составляет менее 10 г/сек, из-за вязкости самого расплавленного металла и смачиваемости литейного валка 3 его поверхностью расплавленный металл не распределяется тонким слоем по литейному валку 3, а «сжимается», тем самым вызывая отклонения качества сплава. В том случае, если средняя скорость подачи расплавленного металла на литейный валок составляет более 100 г/сек на 1 см ширины, охлаждение на литейном валке 3 становится недостаточным, тем самым вызывая укрупнение структуры, а значит, может произойти формирование α-Fe.

Затем получают тонкий порошок для редкоземельного постоянного магнита системы R-T-B по настоящему изобретению, используя полученные таким образом пластинки сплава системы R-T-B по настоящему изобретению. Вначале пластинки, выполненные из сплава системы R-T-B по настоящему изобретению, подвергают абсорбированию водорода при комнатной температуре, и водород удаляют дегидрированием при 500°С. Затем пластинки из сплава системы R-T-B при помощи измельчителя, такого как струйная мельница, тонко измельчают в порошок для редкоземельного постоянного магнита системы R-T-B, у которого средний размер частиц d50=4-5 мкм. Получившийся тонкий порошок для редкоземельного постоянного магнита системы R-T-B формуют прессованием при помощи формовочной машины с поперечным магнитным полем и получившуюся прессовку спекают в вакууме при 1030-1100°С, получая редкоземельный постоянный магнит системы R-T-B.

Полученный таким образом редкоземельный постоянный магнит системы R-T-B выполнен из сплава системы R-T-B, в котором содержание Mn как элемента, оказывающего неблагоприятное влияние на характеристики магнита, составляет 0,05 мас.% или менее, и поэтому имеет высокую прямоугольность и большую коэрцитивную силу, а также магнитные характеристики.

Примеры

Содержание Mn 0,02 мас.%.

Исходный материал с составом, состоящим из, в массовых долях: Nd 25%, Pr 6%, B 1,0%, Co 0,2%, Al 0,2%, Si 0,05%, Mn 0,02%, а остальное - Fe, навешивали, помещали в огнеупорный тигель 1 из оксида алюминия технологического устройства, представленного на фиг.3, а затем расплавили в атмосфере с давлением газообразного аргона в 1 атмосферу, используя высокочастотную плавильную печь, получив расплавленный сплав. Получившийся расплавленный сплав подавали на литейный валок 3 (охлаждающий валок) через промежуточное разливочное устройство 2, а затем разливали способом ЛЛ, получая пластинки сплава системы R-T-B.

Средняя скорость подачи расплавленного металла на литейный валок 3 во время литья составляла 25 г/сек на 1 см ширины, а средняя толщина пластинок получившегося сплава системы R-T-B составляла 0,3 мм. Окружная скорость вращающегося литейного валка 3 составляла 1,0 м/с.

Затем изготовили магнит следующим образом, используя получившиеся пластинки из сплава системы R-T-B. Вначале пластинки из сплава системы R-T-B согласно этому примеру подвергали водородному растрескиванию при прокаливании. Водородное растрескивание при прокаливании осуществляли методом абсорбирования водорода пластинками из сплава системы R-T-B при комнатной температуре в водороде под давлением 2 атмосферы, извлечения оставшегося водорода нагреванием до 500°С в вакууме, добавления 0,07% по массе стеарата цинка и тонкого измельчения пластинок при помощи струйной мельницы в токе газообразного азота. Средний размер частиц полученного тонким измельчением порошка, измеренный способом лазерной дифракции, составлял 5,0 мкм.

Получившийся тонкий порошок для редкоземельного постоянного магнита системы R-T-B формовали прессованием при давлении формования 0,8 т/см2 в 100%-ой азотной атмосфере при помощи формовочной машины с поперечным магнитным полем, получая прессовку. Получившуюся прессовку нагревали от комнатной температуры в вакууме 1,33×10-5 гПа, а затем выдерживали при 500°С и 800°С в течение одного часа, тем самым удаляя стеарат цинка и остаточный водород. Прессовку нагревали до температуры спекания в 1030°С, а затем выдерживали при данной температуре в течение 3 часов, получая спеченное изделие. Получившееся спеченное изделие подвергали термической обработке в атмосфере аргона при 800°С и 530°С в течение одного часа, получив редкоземельный постоянный магнит системы R-T-B, в котором содержание Mn составляло 0,02 мас.%.

Содержание Mn 0,03-0,14% масс.

Таким же образом, как и при получении редкоземельного постоянного магнита системы R-T-B, в котором содержание Mn составляло 0,02 мас.%, за исключением того, что содержание Mn скорректировали до 0,03-0,14 мас.%, получили редкоземельный постоянный магнит системы R-T-B, в котором содержание Mn составляло 0,03-0,14 мас.%.

Hk/Hcj (прямоугольность) и Hcj (коэрцитивную силу) у получившихся редкоземельных постоянных магнитов системы R-T-B, имеющих различное содержание Mn, измеряли характериографом кривой намагничивания по индукции (ВН). Полученные результаты представлены на фиг.4 и фиг.5.

Фиг.4 представляет собой график, иллюстрирующий взаимосвязь между содержанием (мас.%) Mn в сплаве системы R-T-B и прямоугольностью (Hk/Hcj) у редкоземельного постоянного магнита системы R-T-B, изготовленного из этого сплава системы R-T-B.

Как очевидно из фиг.4, в том случае, когда содержание Mn в сплаве системы R-T-B составляет в пределах диапазона 0,02-0,05 мас.%, прямоугольность у редкоземельного постоянного магнита системы R-T-B снижается, и прямоугольность ухудшается по мере повышения содержания Mn. Было также установлено, что редкоземельный постоянный магнит системы R-T-B демонстрировал стабильную прямоугольность на низком уровне, когда содержание Mn в сплаве системы R-T-B составляло более 0,05 мас.%.

Фиг.5 представляет собой график, иллюстрирующий взаимосвязь между содержанием Mn в сплаве системы R-T-B и коэрцитивной силой (Hcj) у редкоземельного постоянного магнита системы R-T-B, изготовленного из этого сплава системы R-T-B. Как очевидно из фиг.5, коэрцитивная сила у редкоземельного постоянного магнита системы R-T-B снижается по мере повышения содержания Mn в сплаве системы R-T-B. Было установлено, что в том случае, когда содержание Mn в сплаве системы R-T-B составляло менее 0,05 мас.%, была получена коэрцитивная сила в 14,3.

Причиной этого считается то, что по мере повышения содержания Mn оптимальная температура спекания слегка повышается и спекание в достаточной мере не происходит. Может быть сделан вывод о том, что даже с учетом того, что Hcj снижается при повышении температуры спекания, коэрцитивная сила у редкоземельного постоянного магнита системы R-T-B является предпочтительной, поскольку содержание Mn в сплаве системы R-T-B является низким.

Исходя из фиг.4 и фиг.5, можно подтвердить то, что при доведении содержания Mn в сплаве системы R-T-B до 0,05 мас.% или менее, редкоземельный постоянный магнит системы R-T-B, который получен путем прессования и спекания тонких порошков, приготовленных из сплава системы R-T-B, обладает отличными прямоугольностью и коэрцитивной силой.

Промышленная применимость

Поскольку содержание Mn как элемента, оказывающего неблагоприятное влияние на характеристики магнита, в сплаве системы R-T-B по настоящему изобретению составляет 0,05 мас.% или менее, может быть получен редкоземельный постоянный магнит системы R-T-B, имеющий высокую прямоугольность и большую коэрцитивную силу, а также отличные магнитные характеристики.

Тонкий порошок для редкоземельного постоянного магнита системы R-T-B и редкоземельный постоянный магнит системы R-T-B по настоящему изобретению изготовлены из сплава системы R-T-B по настоящему изобретению или из сплава системы R-T-B, полученного способом получения сплава системы R-T-B по настоящему изобретению, и поэтому они имеют высокую прямоугольность и большую коэрцитивную силу, а также отличные магнитные характеристики.

1. Сплав системы R-T-B, используемый в качестве исходного материала для редкоземельного постоянного магнита, в котором R представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из Sc, Y, La, Ce, Pr, Nd, Pm, Sm, Eu, Gd, Tb, Ho, Er, Tm, Yb и Lu, Т представляет собой переходный металл, содержащий 80% или более по массе Fe, а В представляет собой компонент, содержащий 50% или более по массе В и не более 50% по массе по меньшей мере одного элемента, выбранного из группы, состоящей из С и N; при этом содержание Мn в этом сплаве составляет 0,05 мас.% или менее.

2. Сплав системы R-T-B по п.1, который находится в виде пластинок со средней толщиной 0,1-1 мм, полученных способом ленточного литья.

3. Способ получения сплава системы R-T-B по п.1 или 2, включающий в себя формирование пластинок со средней толщиной 0,1-1 мм способом ленточного литья и регулирование средней скорости подачи расплавленного металла на охлаждающий валок до уровня по меньшей мере 10 г/с на 1 см ширины.

4. Тонкий порошок для редкоземельного постоянного магнита системы R-T-B, изготовленный из сплава системы R-T-B по п.1 или 2.

5. Тонкий порошок для редкоземельного постоянного магнита системы R-Т-В, изготовленный из сплава системы R-T-B, полученного способом получения сплава системы R-T-B по п.3.

6. Редкоземельный постоянный магнит системы R-T-B, изготовленный из тонкого порошка для редкоземельного постоянного магнита системы R-T-B по п.4.

7. Редкоземельный постоянный магнит системы R-T-B, изготовленный из тонкого порошка для редкоземельного постоянного магнита системы R-T-B по п.5.