Электролизер полякова для производства алюминия

Иллюстрации

Показать всеИзобретение относится к электролизеру для производства алюминия. В электролизере анодная часть биполярных электродов выполнена расходуемой, а сами электроды - подвижными с возможностью регулирования межэлектродного расстояния. Концевой анод выполнен инертным, малорасходуемым. Подвижные биполи и один из концевых электродов установлены на катках и/или роликах, выполненных из стойкого к алюминию и электролиту материала, например из карбида кремния. Аноды наклонены к горизонту под углом 1-45°, а на анодной стороне биполя выполнены пазы. Один из концевых анодов может заменяться новым. Катодная сторона биполя выполнена из материала, смачиваемого алюминием, например диборида титана, толщиной слоя 0,1-5 мм. Система электродов снабжена стойкими к электролиту и металлу фиксаторами, например, из карбида кремния. Подина выполнена наклонной, смачиваемой алюминием, и имеет копильник и ложное днище, под которым собирается металл. Температура внутренней поверхности футеровки электролизера выше температуры ликвидуса электролита на 3-50°С. Расстояния между нижним торцом электродов и подиной и между верхним торцом биполярных электродов и поверхностью электролита составляют не более 5 см. Электролизер снабжен кессонами с хладагентом и футерован материалом, стойким к воздействию алюминия и электролита, например карбидом кремния, высокоглиноземистым бетоном или магнезитом, съемным сводом для отвода отходящих газов, установки систем загрузки глинозема и фторсолей, и устройством для улавливания газов. Система питания глиноземом в своде электролизера выполнена с непрерывной подачей глинозема сжатым воздухом. Используются электролиты на основе фторидов натрия, калия, лития и алюминия. Обеспечивается снижение габаритов электролизера, повышение выхода по току, упрощение эксплуатации электролизера и улучшение экологической обстановки. 18 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к устройствам, применяемым при производстве алюминия электролизом.

Известен электролизер для получения алюминия по патенту RU 2041975. Он содержит систему непрерывных анодов, выполненную из предварительно обожженных анодных блоков, расположенных с зазором и соединенных средствами крепления по продольным сторонам, катодные блоки, сборник для осажденного алюминия, анодные балки, соединенные с анодной рамой, щитовые заслонки, расположенные по сторонам электролизера, днище с теплоизоляцией и футеровкой, и автоматические устройства для загрузки оксида алюминия. Средства крепления анодных блоков по продольным сторонам и токоподводы выполнены в виде спрессованного гранулята из углеродосодержащего материала. Катодные блоки расположены раздельно на расстоянии друг от друга и футеровки днища электролизера. Сборник для осажденного алюминия расположен под катодными блоками. Гранулят расположен с обеих сторон по всей длине анодных блоков. В качестве гранулята использован крупнозернистый материал без связующего, состоящий из графита, электрографита, кокса, нефтяного кокса, смолистого кокса, остатков анодных блоков или из смеси этих материалов. Использован гранулят с удельным давлением прессования 150-300 Н/см2. Электролизер дополнительно снабжен элементом связки, опорной поперечиной и прессующим бруском, установленными в зазоре между двумя смежными анодными блоками, а гранулят расположен в пространстве, образованном стороной анодного блока, элементом связки, поперечиной и нижним торцом прессующего бруска. Элемент связки выполнен в виде трапеции, нижним основанием расположенной к опорной поперечине. Анодные блоки по обеим торцевым сторонам выполнены с вертикально проходящим U-образным пазом. Элементы связки соединены с анодными блоками и анодной рамой в общую жесткую анодную раму. Общая жесткая анодная рама расположена над всей площадью электролизера. Катодные блоки выполнены в виде треугольной или полукруглой формы, нижние стороны установлены в одной плоскости над футеровкой днища и расположены с зазорами, соединенными со сборником для осаждения алюминия. Электролизер снабжен шпиндельными механизмами, расположенными на анодных балках, для приведения в действие прессующих брусков. Снабжен горизонтальными щитами, установленными с перекрытием анодного пространства, а заслонки, экранирующие продольные и торцовые стороны электролизера, выполнены навесными. Снабжен коробами, расположенными на торцевых сторонах и выполненными с каналами для отвода анодных газов. Автоматические устройства для загрузки алюминия расположены внутри щитового перекрытия. Катодные блоки, установленные под углом откоса не менее 45°. Электролизер снабжен железным стержнем, который расположен в пазу, выполненном в верхней части катодного блока. Снабжен изоляциями и катодные блоки установлены на цоколе. Нижняя сторона анодов выполнена в форме, соответствующей форме противоположных катодных блоков.

Недостатками этого электролизера является сложность конструкции.

По патенту RU 2133304 по кл. С25С 7/00 от 07.07.1998 г. известен электролизер для выделения металлов из растворов. Он содержит корпус, крышку, неподвижные аноды, расположенные в два ряда, и вращающиеся между ними на общем валу дисковые катоды, токоподводы. Корпус выполнен многосекционным с входным и выходным патрубками с межсекционными перегородками с находящимися в них переливными патрубками, расположенными на разных высотах, уменьшающихся в направлении выходного патрубка, с расположенными в верхней части корпуса напорными вентиляторами. Крышка снабжена соединенными с коллектором патрубками для выхода паровоздушной смеси и люками для загрузки матриц с осажденным металлом, выполненными в каждой секции, катоды выполнены сборными, состоящими из секторов, образующих в сборе диск. Сектора сборного дискового катода выполнены трапециевидной формы с накладной ручкой из диэлектрического материала, а сектора дисков помещены в радиальные направляющие, с внутренней стороны которых в специальных канавках расположены токоподводящие шины, соединенные через втулку, вал и токоподводы с источниками электропитания, а на концах направляющих, обращенных к раствору, установлено фиксирующее устройство.

Однако этот электролизер не пригоден для производства алюминия в промышленных масштабах.

Изобретение решает задачи повышения производительности с квадратного метра площади электролизера, снижения расходуемой электроэнергии, улучшения экологии, уменьшения капитальных затрат и расходов на обслуживание.

Технический результат при использовании изобретения заключается в уменьшении размеров электролизера и повышении выхода по току, в устранении взаимодействия газа и электролита с катодным металлом, в улучшении стекания металла на подину, в улучшении отвода отходящих газов, в упрощении системы загрузки глинозема и фторсолей, в уменьшении размеров и массы ошиновки, в упрощении обслуживания электролизера.

Указанный технический результат достигается тем, что в электролизере анодная часть биполярных электродов выполнена расходуемой, а сами электроды - подвижными с возможностью регулирования межэлектродного расстояния. Концевой катод выполнен инертным-малорасходуемым. Подвижные биполя и один из концевых электродов установлены на катках и/или роликах, выполненных из стойкого к алюминию и электролиту материала, например из карбида кремния. Система электродов снабжена стойкими к электролиту и металлу фиксаторами, например, из карбида кремния, поддерживающими заданное межэлектродное расстояние. Подина выполнена наклонной, смачиваемой алюминием и снабжена копильником для сбора металла, обеспечивающим уменьшение паразитных токов и повышение выхода по току, причем подина снабжена ложным днищем, под которым собирается металл с целью уменьшения паразитных токов между биполями. Температура на внутренней поверхности футеровки электролизера выше температуры ликвидуса электролита на 3-50°С. Расстояния между нижним торцом электродов и подиной и между верхним торцом биполярных электродов и поверхностью электролита составляют не более 5 см. Электролизер снабжен кессонами с хладагентом, например высокотемпературным органическим теплоносителем, для отвода тепла, и футерован материалом, стойким к воздействию алюминия и электролита, например карбидом кремния, высокоглиноземистым бетоном, или магнезитом. Электролиты применены на основе фторидов натрия, калия, лития и алюминия для поддержания температуры в пределах 700-850°С. Аноды наклонены к горизонту под углом 1-45° для направленного движения потока газ-электролит, подавления взаимодействия с катодным металлом и повышения выхода по току, а на анодной стороне биполя выполнены пазы для направленного движения потока газ-электролит. Один из концевых анодов по мере расходования анодных частей «биполярных электродов заменяется новым, когда в рабочее пространство электролизера может быть вставлен новый биполярный электрод. Катодная сторона биполя выполнена из материала, смачиваемого алюминием, например диборида титана, толщиной слоя 0,1-5 мм, для облегчения стекания металла на подину и повышения выхода по току. Электролизер снабжен съемным сводом, предназначенным для отвода отходящих газов и установки систем загрузки глинозема и фторсолей, а также снабжен устройством для улавливания газов. Система питания глиноземом в своде электролизера выполнена с непрерывной подачей глинозема сжатым воздухом для обеспечения равномерного распределения глинозема по рабочей поверхности электролита.

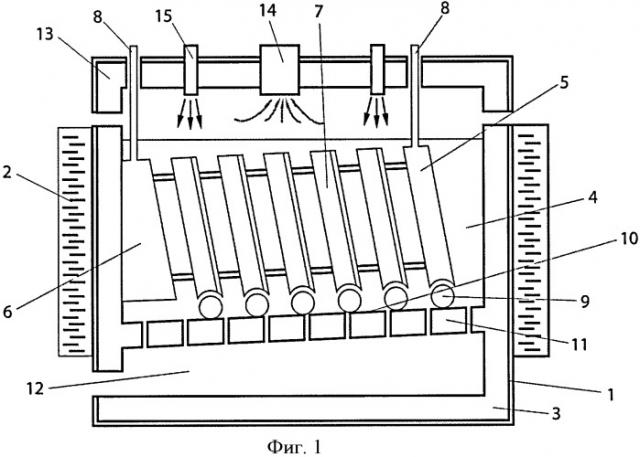

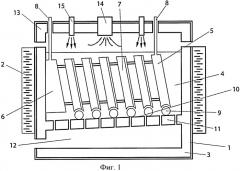

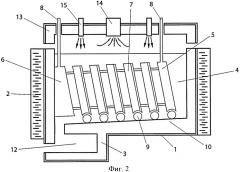

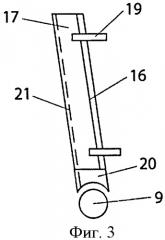

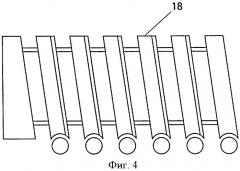

На фиг.1 изображен упрощенный общий вид электролизера с ложным днищем; на фиг.2 - то же, без днища; на фиг.3 изображен один из биполярных электродов; на фиг.4 показана система электродов.

Электролизер Полякова включает металлический корпус 1, оборудованный кессонами с хладагентом 2, с футеровкой 3 из материалов, стойких к воздействию электролита 4, в котором расположена система вертикальных или наклонных электродов, состоящая из концевого анода 5, концевого катода 6 и биполярных расходуемых электродов 7. Ток к концевым электродам подводится по токоподводам 8.

Концевой анод 5 и биполярные электроды 7 катками 9 из материала, стойкого к воздействию электролита, опираются на подину 10, расположенную под углом к горизонту. Подина может быть оборудована ложным днищем 11.

В нижней части электролизера расположен копильник 12 в зависимости от конструкции, либо под ложным днищем 11, либо вблизи нижнего края наклонной подины 10.

Расстояние между нижним торцом электродов 7 и подиной 10, а также между верхним торцом электродов и поверхностью электролита составляют не более 5 см для уменьшения паразитных токов.

Сверху электролизер укрывается сводом 13, который может полностью или частично сниматься. В своде предусматривается система удаления газов 14 и система подачи глинозема 15.

Биполярные электроды 7 имеют катодную сторону 16 и анодную сторону 17 и составляют общую систему электродов 18. Расстояния между электродами 7 ограничивается фиксаторами 19. А нижняя часть 20 электродов 7 выполнена из материала, не проводящего электрический ток. Дополнительно биполярные электроды 7 на анодной стороне 17 имеют пазы 21, выполненные наклонными к горизонту под углом 1-45°.

Работает электролизер Полякова следующим образом: пуск электролизера начинается с того, что внутреннее пространство электролизера нагревается электрическими нагревателями или газопламенным методом до температуры, приблизительно на 10-50° выше температуры ликвидуса электролита.

Нагрев выше температуры ликвидуса очень важен, т.к. наличие перемещающихся электродов не допускает твердых образований (настылей, коржей, гарнисажей и др.), способных осложнить технологический процесс.

После нагрева в ванну заливается предварительно наплавленный электролит 4 в количестве, достаточном для того, чтобы покрыть электроды 7, обеспечив слой электролита над ними 1-5 см.

Больший слой электролита 4 над электродами 5, 7, 8 обусловит протекание паразитных токов и не вызывается технологической необходимостью. Слишком малая толщина слоя в случаях технологических расстройств, при смене электродов и т.д. может обнажить электроды. При контакте с атмосферой они могут окисляться.

Сразу после заливки в электролит погружаются все электроды: концевой анод 5, концевой катод 6 и биполярные электроды 7. Затем устанавливается свод 13 и включается ток, а также система охлаждения.

При пропускании электрического тока через токоподводы 8, систему электродов и электролит между ними на катодной стороне 16 биполярных электродов 7 выделяется жидкий алюминий, опускающийся вниз. На расходуемой анодной стороне 17 выделяется газ, например диоксид углерода, поднимающийся вверх.

Использование последовательно соединенных биполярных электродов 7 и применение относительно малой силы тока резко (во много раз) уменьшает массу ошиновки в расчете на 1 кА тока. Так, для электролизера с током 500 кА масса ошиновки составляет около 60 т, тогда как в случае биполярного электролизера гораздо большей производительности - меньше 5 т.

Отсутствие токоподводов 8 к отдельным электродам снижает напряжение на отдельной паре анод-катод, а возможность уменьшения межэлектродного расстояния снижает падение напряжения в электролите. Вместо 13-14 кВт·ч на 1 кг алюминия удельный расход энергии составит 11-12 кВт·ч/кг.

Отсутствие больших магнитных полей делает ненужным постоянно держать в копильнике большую массу металла. Так, в электролизерах большой мощности масса жидкого алюминия около 25 т, тогда как в предлагаемом аппарате большей мощности 1-2 т.

Применение биполярных электродов 7 с расходуемой угольной стороной 17 со стандартной технологией изготовления угольных блоков делает, например, нецелесообразной разработку технологии с использованием инертных нерасходуемых анодов, где проблема их коррозии и загрязнения алюминия никелем, медью, железом и т.д. до сих пор не решена.

Катодная сторона 16 биполярных электродов 7, концевой катод 6, наклонная подина 10 покрыты материалом, стойким к электролиту и смачиваемым алюминием, например диборидом титана. Технология покрытия углеродных блоков диборидом титана хорошо разработана. Алюминий стекает в пленочном режиме по катодной стороне биполярных электродов, попадает на подину и, стекая по наклонной подине 10 или проникая через ложное днище 11, попадает в копильник 12.

Отделение копильника 12 от электродов 7, в том числе и с помощью ложного днища 11 уменьшает скорость растворения металла и величину паразитных (байпасных) токов, что повышает производительность электролизера.

Концевой катод 6 выполнен из материала, стойкого к воздействию электролита, например, из диборида титана или его композитной смеси с графитом, и располагается в электролизере неподвижно. Биполярные электроды 7 и концевой анод 5 выполнены подвижными и установлены на катках и/или роликах 9. В процессе работы электроды 7 становятся тоньше, и по наклонной подине 10, под действием силы тяжести или с помощью механического усилия передвигаются ближе друг к другу на расстояние, ограниченное фиксаторами 19 заданной длины, выполненными из материала, стойкого к электролиту и вмонтированного в биполярные электроды с катодной стороны. Нижняя часть 20 биполярных электродов 7 в целях уменьшения паразитных токов выполнена из материала, не проводящего электрический ток.

Применение вертикально (или наклонно) ориентированных биполярных электродов 7 в десять раз (и более) повышает съем металла с квадратного метра площади цеха.

Так, биполярный электролизер с шириной электролизера 2 м и высотой электродов 1 м и длиной 4 м (площадь 8 м2) при средней толщине биполя 10 см и плотности тока 1 А/см2, при токе, равном 20 кА, будет иметь такую же производительность, как обычный электролизер с обожженными анодами на силу тока 540 кА, имеющий площадь около 80 м2.

Уменьшение материалоемкости электролизера и стоимости материалов (отсутствие угольной подины) снижает стоимость электролизера приблизительно в 10 раз.

Выборка металла из копильника производится по графику и зависит от объема копильника.

На анодной стороне биполярных электродов 17 выделяется газ. Благодаря тому, что биполярные электроды 7, имеющие пазы 21 на анодной стороне 17, выполнены наклонными к горизонту под углом 1-45°, газ, поднимающийся с анодной стороны биполярных электродов, не заполняет собой межэлектродное пространство, а поднимается вверх по пазам 21 и в тонком слое вблизи анодной стороны в пространство под сводом, после чего удаляется через систему удаления газов 14.

Применение герметичного свода вместо укрытия электролита слоем корки, обычно содержащей отверстия и трещины, отсутствие подсосов и малый объем отсасываемых газов делает электролизер крайне экологически и экономически привлекательным.

Так, мощный электролизер с обожженными анодами требует, чтобы объем отсасываемых газов был около 10000 м3/час. Заявляемый электролизер будет отсасывать не более 1000 м3/час. Малый объем газов облегчает их охлаждение, уменьшает нагрузку на газоочистные системы и резко их удешевляет.

Анодная сторона биполярного электрода расходуется в процессе электролиза. Когда толщина электрода становится минимальной (30-50 мм), электрод считается израсходованным, свод 13 или его часть снимается и тонкий электрод извлекается из электролизера.

Когда общая длина системы электродов 18 уменьшается до определенного значения, свод 13 или его часть снимается, и в рабочее пространство электролизера помещается новый биполярный электрод.

Это определенное значение легко определяется. При среднем расходе катодной части биполя 1,5 см/сутки и толщине нового анода 25 см, время τ, ч, когда можно ставить новый анод, составит:

где n - число анодов.

Отвод тепла, выделяющегося при электролизе, осуществляется с помощью кессонов 2 с непрерывно циркулирующим хладагентом, например высокотемпературным органическим теплоносителем.

Отвод тепла стенками электролизера становится необходимым, вследствие того, что большая работа диссипации (джоулево тепло) выделяется в малом объеме и без интенсивного теплоотвода электролизер будет работать при очень высокой температуре.

Отвод высокопотенциального тепла теплоносителями делает возможным эффективное использование тепла для других целей, в том числе для получения электроэнергии, или нагрева воды.

Параметры загрузки глинозема через систему подачи глинозема 15 с помощью сжатого воздуха определяются силой тока и выходом по току.

Непрерывная загрузка глинозема (в отличие от современного решения) становится возможной ввиду того, что электролит не замерзает на границе с атмосферой. В этом случае порции глинозема на 1 м2 поверхности подины малы, не возникает комкования глинозема и исключается образование осадков на подине.

1. Электролизер для производства алюминия, преимущественно электролизом криолито-глиноземных расплавов, содержащий корпус, подину, систему электродов, состоящую из концевого анода, концевого катода и вертикальных и/или наклонных биполярных электродов, и систему питания, отличающийся тем, что анодная часть биполярных электродов выполнена расходуемой, а сами электроды выполнены подвижными с возможностью перемещения в сторону расходуемой анодной стороны биполярного электрода.

2. Электролизер по п.1, отличающийся тем, что концевой анод выполнен инертным, малорасходуемым.

3. Электролизер по п.1, отличающийся тем, что подвижные биполярные электроды и один из концевых электродов установлены на катках и/или роликах, выполненных из стойкого к алюминию и электролиту материала, например, из карбида кремния.

4. Электролизер по п.1 или 2, отличающийся тем, что система электродов снабжена стойкими к электролиту и металлу фиксаторами, например из карбида кремния, поддерживающими заданное межэлектродное расстояние.

5. Электролизер по п.1 или 3, отличающийся тем, что подина выполнена наклонной.

6. Электролизер по п.1, отличающийся тем, что подина выполнена смачиваемой алюминием и снабжена копильником для сбора металла, обеспечивающим уменьшение паразитных токов и повышение выхода по току.

7. Электролизер по п.5, отличающийся тем, что подина выполнена в виде ложного днища, под которым расположен копильник для сбора металла, для уменьшения паразитных токов между биполярными электродами.

8. Электролизер по п.1, отличающийся тем, что температура на внутренней части футеровки выше температуры ликвидуса электролита на 3-50°С.

9. Электролизер по п.1, отличающийся тем, что корпус снабжен кессонами с хладагентом для отвода тепла.

10. Электролизер по п.1, отличающийся тем, что расстояние между нижним торцом электродов и подиной и между верхним торцом биполярных электродов и поверхностью электролита составляет не более 5 см для уменьшения паразитных токов.

11. Электролизер по п.1, отличающийся тем, что он футерован материалом, стойким к воздействию алюминия и электролита, например из карбида кремния, высоко глиноземистого бетона или магнезита.

12. Электролизер по п.1, отличающийся тем, что в качестве электролита использованы электролиты на основе фторидов натрия, калия, лития и алюминия для поддержания температуры в пределах 750-850°С.

13. Электролизер по п.1, отличающийся тем, что аноды наклонены к горизонту под углом 1-45° для направленного движения потока газ-электролит и подавления взаимодействия с катодным металлом.

14. Электролизер по п.1, отличающийся тем, что на анодной стороне биполярных электродов выполнены пазы для направленного движения потока газ-электролит.

15. Электролизер по п.1, отличающийся тем, что один из концевых анодов по мере расходования анодных частей биполярных электродов выполнен с возможностью замены новым биполярным электродом.

16. Электролизер по п.1, отличающийся тем, что катодная сторона биполярного электрода выполнена из материала, смачиваемого алюминием, например, диборида титана, толщиной слоя 0,1-5 мм для облегчения отекания металла на подину и повышения выхода по току.

17. Электролизер по п.1, отличающийся тем, что он снабжен съемным сводом, предназначенным для отвода отходящих газов и установки систем загрузки глинозема и фторсолей.

18. Электролизер по п.1, отличающийся тем, что он снабжен устройством для улавливания газов.

19. Электролизер по п.1 или 17, отличающийся тем, что система питания глиноземом в своде электролизера выполнена с непрерывной подачей глинозема сжатым воздухом при обеспечении равномерного распределения глинозема по рабочей поверхности электролита.