Механизм преобразования вращательного/линейного движения

Иллюстрации

Показать всеИзобретение относится к механизмам преобразования вращательного/линейного движения. Механизм преобразования движения содержит вал, гайку и ролик, размещенный между внешней периферийной поверхностью вала и внутренней периферийной поверхностью гайки. Вал на своей внешней периферийной поверхности имеет внешнюю резьбу, а гайка на своей внутренней периферийной поверхности имеет внутреннюю резьбу. Ролик имеет резьбу, завинчивающуюся с внешней резьбой вала и внутренней резьбой гайки. При этом механизм преобразования содержит первое, второе и третье зубчатые колеса. Первое зубчатое колесо расположено на части ролика. Второе зубчатое колесо расположено на выступающей части, предусмотренной в конце вала, и входит в зацепление с первым зубчатым колесом. Третье зубчатое колесо расположено на части гайки и также входит в зацепление с первым зубчатым колесом. Решение направлено на улучшение точности по шагу механизмов преобразования движения. 10 з.п. ф-лы, 7 ил.

Реферат

Область техники

Настоящее изобретение относится к механизму преобразования вращательного/линейного движения, который преобразует вращение в линейное движение или линейное движение во вращение.

Уровень техники

Обычный механизм преобразования вращательного/линейного движения, использующий роликовый винт, описан, например, в публикации выложенной заявки на патент Японии № 196757.

В этом механизме предусмотрен вал, имеющий резьбу на внешней периферийной поверхности, гайку, имеющую резьбу на внутренней периферийной поверхности, и ролики, размещенные между внешней периферийной поверхностью вала и внутренней периферийной поверхностью гайки и завинчивающиеся с каждой из упомянутых резьб. Гайка и ролики зацепляются друг с другом с помощью зубчатого колеса. Когда гайка вращается, ролики поворачиваются и вращаются вокруг вала, то есть выполняют планетарное движение, в то время как вал, завинчивающийся с резьбой роликов, выполняет линейное движение в осевом направлении.

Шаг в механизме преобразования вращательного/линейного движения (величина перемещения вала за одно вращение гайки) определяется числом витков, предусмотренных соответственно на валу, гайке и роликах, и передаточным числом механизма преобразования вращательного/линейного движения. Кроме того, передаточное число определяется отношением эффективных диаметров соответствующих резьб, хотя действительные эффективные диаметры соответствующих резьб могут изменяться из-за точности механической обработки резьбы или изменений вследствие трения на контактной поверхности между резьбами, которые завинчиваются друг с другом, и трудно получить стабильное постоянное передаточное число.

Кроме того, в механизме, описанном в упомянутом документе, поскольку положение центральной оси вала по отношению к центральной оси гайки и положение оси вращения роликов по отношению к центральной оси гайки определяется зацеплением резьб, центральная ось вала и ось вращения роликов легко смещаются от центральной оси гайки. Таким образом, если центральная ось вала или ось вращения роликов смещается от центральной оси гайки, то положение контактной поверхности каждой резьбы изменяется, что вызывает изменение в действительном эффективном диаметре каждой резьбы, и в этом случае не может быть получено стабильное постоянное значение передаточного числа.

Таким образом, если стабильное постоянное значение передаточного числа не может быть получено в механизме преобразования вращательного/линейного движения, становится трудным достигать упомянутого шага согласно расчетному значению, что ухудшает точность по шагу.

Краткое описание изобретения

Соответственно, целью настоящего изобретения является разработка механизма преобразования вращательного/линейного движения, который улучшает точность по шагу.

Для достижения вышеупомянутой цели и согласно одному аспекту настоящего изобретения создан механизм преобразования вращательного/линейного движения, включающий в себя вал, имеющий резьбу на внешней периферийной поверхности, гайку, имеющую резьбу на внутренней периферийной поверхности, и ролик, размещенный между внешней периферийной поверхностью вала и внутренней периферийной поверхностью гайки. Ролик имеет резьбу, завинчивающуюся с резьбой вала и гайки. Механизм преобразования вращательного/линейного движения преобразует вращение вала или гайки в линейное движение гайки или вала. Механизм включает в себя первое зубчатое колесо, расположенное на части ролика, второе зубчатое колесо, расположенное на части вала, и третье зубчатое колесо, расположенное на части гайки. Второе зубчатое колесо входит в зацепление с первым зубчатым колесом, и третье зубчатое колесо входит в зацепление с первым зубчатым колесом.

Согласно другому аспекту настоящего изобретения создан механизм преобразования вращательного/линейного движения, включающий в себя вал, имеющий резьбу на внешней периферийной поверхности, гайку, имеющую резьбу на внутренней периферийной поверхности, и ролик, размещенный между внешней периферийной поверхностью вала и внутренней периферийной поверхностью гайки. Ролик имеет резьбу, завинчивающуюся с резьбами вала и гайки. Механизм преобразования вращательного/линейного движения преобразует вращение вала или гайки в линейное движение гайки или вала. Механизм включает в себя первый опорный элемент, прикрепляемый к внутренней периферийной поверхности гайки, множество держателей, каждый из которых имеет кольцевую форму и окружает вал, и второй опорный элемент, прикрепленный к внутренней периферийной поверхности гайки. Первый опорный элемент поддерживает внешнюю периферийную поверхность вала. Держатели поддерживают оба конца ролика в осевом направлении, соответственно. Второй опорный элемент поддерживает с возможностью вращения внешнюю периферийную поверхность, по меньшей мере, одного из держателей.

Краткое описание чертежей

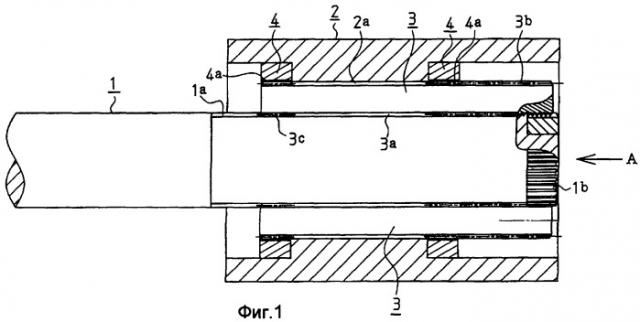

Фиг.1 - вид в поперечном сечении, схематически показывающий механизм преобразования вращательного/линейного движения согласно первому варианту осуществления настоящего изобретения;

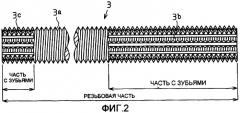

Фиг.2 - схематический вид, показывающий конструкцию ролика первого варианта осуществления;

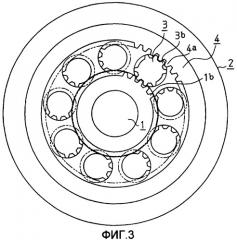

Фиг.3 - схематический вид (вид по стрелке А с Фиг.1), показывающий конструкцию механизма преобразования вращательного/линейного движения, как показано в направлении стрелки А с Фиг.1;

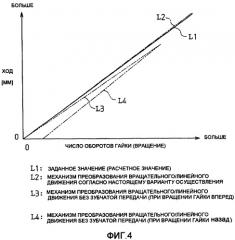

Фиг.4 - график, иллюстрирующий точность перемещения механизма преобразования вращательного/линейного движения согласно первому варианту осуществления настоящего изобретения;

Фиг.5 - вид в поперечном сечении, схематически показывающий механизм преобразования вращательного/линейного движения согласно второму варианту осуществления настоящего изобретения;

Фиг.6 - схематический вид, показывающий конструкцию ролика второго варианта осуществления; и

Фиг.7 - вид в поперечном сечении по линии В-В с Фиг.5.

Наилучший способ осуществления настоящего изобретения

Далее со ссылкой на Фиг.1-4 будет рассмотрен механизм преобразования вращательного/линейного движения согласно первому варианту осуществления настоящего изобретения.

Фиг.1 представляет собой рассматриваемое в осевом направлении поперечное сечение, показывающее механизм преобразования вращательного/линейного движения согласно настоящему варианту осуществления изобретения.

Как показано на Фиг.1, механизм преобразования вращательного/линейного движения содержит вал 1, имеющий резьбу на своей внешней периферийной поверхности, гайку 2, расположенную с внешней стороны вала 1 и имеющую резьбу на своей внутренней периферийной поверхности, множество роликов 3, размещенных между внешней периферийной поверхностью вала 1 и внутренней периферийной поверхностью гайки 2 и имеющих резьбу, завинчивающуюся с резьбой вала 1 и резьбой гайки 2, кольцевые зубчатые колеса 4, расположенные на внутренней периферийной поверхности гайки 2. Механизм преобразования вращательного/линейного движения часто упоминается как роликово-зубчатый механизм, преобразующий вращательное движение гайки 2 в линейное движение вала 1. Далее будут описаны соответствующие элементы.

Внешняя резьба 1а выполнена на внешней периферийной поверхности вала 1, причем внешняя резьба 1а представляет собой, например, многозаходную правую резьбу.

На конце вала 1 в осевом направлении предусмотрено прямозубое цилиндрическое зубчатое колесо 1b, имеющее по существу такой же внешний диаметр, что и диаметр вала 1. Прямозубое цилиндрическое зубчатое колесо 1b выполнено в виде элемента, отдельного от вала 1, при этом прямозубое цилиндрическое зубчатое колесо 1b закрепляется на валу 1 с помощью установки внутренней периферийной поверхности прямозубого цилиндрического зубчатого колеса 1b на выступающую часть, предусмотренную на конце вала 1. На внешней периферийной поверхности вала 1 могут быть непосредственно выполнены такие же зубья, как и зубья прямозубого цилиндрического зубчатого колеса 1b. Прямозубое цилиндрическое зубчатое колесо 1b образует второе зубчатое колесо.

На Фиг.2 показана форма ролика 3. Как показано на Фиг.1 и 2, каждый ролик 3 имеет цилиндрическую форму, и резьба 3а, завинчиваемая с внешней резьбой 1а вала 1, образована на всей внешней периферийной поверхности в ее продольном направлении. Резьба 3а представляет собой, например, однозаходную левую резьбу. Множество (девять в настоящем варианте осуществления) роликов 3 установлено с равномерным шагом вокруг внешней поверхности вала 1. Кроме того, на части каждого ролика предусмотрены прямозубое цилиндрическое зубчатое колесо 3b и прямозубое цилиндрическое зубчатое колесо 3с.

Прямозубое цилиндрическое зубчатое колесо 3b образовано полностью по внешней периферийной поверхности конца на стороне, противоположной прямозубому цилиндрическому зубчатому колесу 1b вала 1 на обоих концах каждого ролика 3 в осевом направлении таким образом, чтобы оно входило в зацепление с прямозубым цилиндрическим зубчатым колесом 1b. Кроме того, прямозубое цилиндрическое зубчатое колесо 3b предусмотрено соответственно диапазону, в котором относительно передвигается прямозубое цилиндрическое зубчатое колесо 1b вала 1 в осевом направлении относительно ролика 3. Кроме того, зубья каждого прямозубого цилиндрического зубчатого колеса 3b выполнены в части, на которой выполнена резьба 3а (резьбовая часть, показанная на Фиг.2) в каждом ролике 3. Механическая обработка частей, где выполнены резьба 3а и зубья прямозубого цилиндрического зубчатого колеса 3b (часть с зубьями), может быть выполнена таким образом, чтобы зубья прямозубого цилиндрического зубчатого колеса 3b выполнялись после выполнения резьбы 3а, а резьба 3а выполнялась после выполнения зубьев прямозубого цилиндрического зубчатого колеса 3b или, например, резьба 3а и зубья прямозубого цилиндрического зубчатого колеса 3b выполнялись в одно и то же время.

Прямозубое цилиндрическое зубчатое колесо 3с выполняется полностью по внешней периферийной поверхности на конце, противоположном концу, где предусмотрено прямозубое цилиндрическое зубчатое колесо 3b на обоих концах каждого ролика 3 в осевом направлении. Прямозубое цилиндрическое зубчатое колесо 3с входит в зацепление с кольцевыми зубчатыми колесами 4. Кроме того, как показано на Фиг.2, зубья прямозубого цилиндрического зубчатого колеса 3с выполнены в части, где выполнена резьба 3а (часть с резьбой) в каждом ролике 3. Механическая обработка частей, где выполнены резьба 3а и зубья прямозубого цилиндрического зубчатого колеса 3с, может быть осуществлена таким же образом, как и для прямозубого цилиндрического зубчатого колеса 3b.

Прямозубое кольцевое зубчатое колесо 3b и прямозубое кольцевое зубчатое колесо 3с могут быть элементами, отдельными от ролика 3, и прямозубое кольцевое зубчатое колесо 3b и прямозубое зубчатое колесо 3с могут устанавливаться на концах ролика 3, соответственно. Кроме того, заготовки (элемент зубчатого колеса до нарезания зубьев) прямозубого цилиндрического зубчатого колеса 3b и прямозубого цилиндрического зубчатого колеса 3с могут быть присоединены на концах ролика 3, соответственно, и затем могут быть выполнены резьба 3а и зубья соответствующих зубчатых колес. Прямозубые цилиндрические зубчатые колеса 3b и 3с образуют первое зубчатое колесо.

Внутренняя резьба 2а, завинчиваемая с резьбой 3а каждого ролика 3, выполняется на внутренней периферийной поверхности гайки 2, причем внутренняя резьба 2а представляет собой, например, многозаходную левую резьбу с количеством витков, отличающимся от количества витков внешней резьбы 1а.

Кроме того, на части внутренней периферийной поверхности гайки 2 предусмотрено зубчатое колесо, которое зацепляется с прямозубым цилиндрическим зубчатым колесом 3b и прямозубым цилиндрическим зубчатым колесом 3с каждого ролика 3, соответственно. Более конкретно, на внутренней периферийной поверхности гайки 2 предусмотрены два кольцевых зубчатых колеса 4, которые зацепляются с прямозубым цилиндрическим зубчатым колесом 3b и прямозубым цилиндрическим зубчатым колесом 3с.

Каждое кольцевое зубчатое колесо 4 выполнено в виде кольца, и его внешняя круговая поверхность прикрепляется к внутренней периферийной поверхности гайки 2. Кроме того, на его внутренней периферийной поверхности выполняются внутренние зубья 4а прямозубого типа, которые входят в зацепление с зубьями прямозубого цилиндрического зубчатого колеса 3b и прямозубого цилиндрического зубчатого колеса 3с, и внутренний диаметр внутренних зубьев 4а устанавливается по существу таким же, как и внутренний диаметр внутренней резьбы 2а, выполненной на гайке 2. Кольцевые зубчатые колеса 4 выполнены на обоих концах внутренней резьбы 2а, соответственно. Внутренние зубья 4а образуют третье зубчатое колесо.

Когда соотношение между эффективным диаметром внешней резьбы 1а вала 1, эффективным диаметром резьбы 3а каждого ролика 3 и эффективным диаметром внутренней резьбы 2а гайки 2 представлены как «α:β:λ», соотношения между элементами соответствующих зубчатых колес устанавливаются так, чтобы число зубьев прямозубого цилиндрического зубчатого колеса 1b вала 1, число соответствующих зубьев прямозубого цилиндрического зубчатого колеса 3b и прямозубого цилиндрического зубчатого колеса 3с каждого ролика 3, и число внутренних зубьев 4а каждого кольцевого зубчатого колеса 4 также были представлены «α:β:λ». Таким образом, передаточное число в результате завинчивания соответствующих резьб и передаточное число зацепления соответствующих зубчатых колес соответствуют друг другу.

Далее будет описана работа механизма преобразования вращательного/линейного движения в случае, когда предполагается, что гайка 2 поддерживается так, чтобы она вращалась и была неподвижна в осевом направлении, и вал 1 поддерживается так, чтобы он не вращался и был подвижен в осевом направлении.

Если гайка 2 вращается, в этом случае ролики 3 поворачиваются и вращаются вокруг вала 1 при их завинчивании с внутренней резьбой 2а гайки 2 и с внешней резьбой 1а вала 1. То есть движение представляет собой планетарное движение, и вал 1 выполняет линейное движение в своем осевом направлении на шаг, определяемый согласно передаточному числу механизма преобразования вращательного/линейного движения и числом витков соответствующих резьб.

Если передаточное число между валом 1, каждым роликом 3 и гайкой 2 устанавливается как «3:1:5», и число витков внешней резьбы 1а вала 1, резьбы 3а каждого ролика 3 и внутренней резьбы 2а гайки 2 устанавливается как «4 витка: 1 виток: 5 витков», то, когда гайка поворачивается один раз, величина хода вала 1 является единичным ходом внешней резьбы 1а. То есть шаг в это время является единичным ходом внешней резьбы 1а.

Как показано на Фиг.3, иллюстрирующей конструкцию механизма преобразования вращательного/линейного движения, если смотреть по стрелке А с Фиг.1 или на Фиг.1, в настоящем варианте осуществления изобретения внутренние зубья 4а каждого кольцевого зубчатого колеса 4, прикрепленные к гайке 2, зацепляются с прямозубым цилиндрическим зубчатым колесом 3с, расположенным на каждом ролике 3, и прямозубое цилиндрическое зубчатое колесо 3b, расположенное на ролике 3, зацепляется с прямозубым цилиндрическим зубчатым колесом 1b, расположенным на части вала 1. Поэтому передаточное число механизма преобразования вращательного/линейного движения определяется зацеплением между соответствующими зубчатыми колесами, расположенными на валу 1, гайке 2 и роликах 3, соответственно. Таким образом, даже если действительные эффективные диаметры соответствующих резьб, предусмотренных на валу 1, гайке 2 и роликах 3, изменяются из-за точности механической обработки резьбы или изменяются из-за трения или тому подобного на завинчиваемых контактных поверхностях, передаточное число механизма преобразования вращательного/линейного движения может сохраняться при стабильном постоянном значении, не подвергаясь влиянию таких эффективных диаметров резьб. Величина хода вала 1 при одноразовом вращении гайки 2, то есть шаг, может сохраняться при стабильном постоянном значении, и точность шага может быть улучшена.

На Фиг.4 показана точность шага механизма преобразования вращательного/линейного движения согласно настоящему варианту осуществления изобретения. Каждая линия, показанная на Фиг.4, отмечает величину хода вала 1 при вращении гайки. Непрерывная линия, представленная линией L1, показывает величину хода в конструкции механизма преобразования вращательного/линейного движения согласно настоящему варианту осуществления, так сказать заданное значение. Прерывистая линия, представленная линией L2, показывает действительную величину хода механизма преобразования вращательного/линейного движения согласно настоящему изобретению. Прерывистая линия с двумя точками, представленная линией L3, показывает величину хода или величину подачи, когда гайка вращается вперед в механизме преобразования вращательного/линейного движения без зубчатой передачи, когда вал, ролик и гайка соединяются вместе только с помощью резьбы. Прерывистая линия с двумя точками, представленная линией L4, показывает величину хода, когда гайка движется в обратном направлении после прямого направления вращения в механизме преобразования вращательного/линейного движения без зубчатой передачи, то есть величину хода в обратном направлении.

В механизме преобразования вращательного/линейного движения без зубчатой передачи передаточное число отличается от расчетного значения из-за влияния эффективного диаметра каждой резьбы, и само значение становится нестабильным, что легко ухудшает точность шага. Поэтому, как показано на Фиг.4, заданное значение (линия L1) и действительная величина хода (линия L3 и линия L4) сильно смещены, и становится трудным получить требуемую точность хода. В механизме преобразования вращательного/линейного движения без зубчатой передачи было подтверждено, что даже если число оборотов гайки одинаково, величина хода гайки при вращении (линия L3) вперед отличается от величины хода гайки при обратном вращении (линия L4).

С другой стороны, в настоящем варианте осуществления механизм преобразования вращательного/линейного движения может сохранять стабильное постоянное значение передаточного числа, то есть расчетного значения передаточного числа, как указывалось выше, и точность по шагу может быть улучшена. Поэтому действительная величина хода (линия L2) и заданное значение (линия L1) по существу совпадают друг с другом, как показано на Фиг.4, и требуемая точность хода может быть достигнута. Таким образом, с использованием механизма преобразования вращательного/линейного движения согласно настоящему варианту осуществления точность хода может быть улучшена по сравнению с упомянутым механизмом преобразования вращательного/линейного движения без зубчатой передачи.

В продолжение вышесказанного, когда вращение гайки 2 преобразуется таким образом, что вал 1 выполняет линейное движение, ролики 3 и вал 1 соответственно передвигаются относительно друг друга в осевом направлении вала 1, хотя в настоящем варианте осуществления прямозубое цилиндрическое зубчатое колесо 3b каждого ролика 3 предусматривается соответственно диапазону, в котором прямозубое цилиндрическое зубчатое колесо 1b вала 1 перемещается относительно роликов 3. Поэтому ролики 3 и вал 1 могут перемещаться относительно друг друга при сохранении зацепления между прямозубым цилиндрическим зубчатым колесом 3b каждого ролика 3 и прямозубым цилиндрическим зубчатым колесом 1b вала 1. Таким образом, даже если вал 1 и ролики 3 входят в зацепление с помощью зубчатого колеса, ролики 3 и вал 1 могут перемещаться относительно друг друга.

Кроме того, в настоящем варианте осуществления кольцевые зубчатые колеса 4, на каждом из которых выполнены внутренние зубья 4а, зацепляющиеся с прямозубыми цилиндрическими зубчатыми колесами 3b и прямозубыми цилиндрическими зубчатыми колесами 3с, подготовлены в качестве зубчатых колес гайки 2, зацепляющихся с прямозубыми цилиндрическими зубчатыми колесами 3b и прямозубыми цилиндрическими зубчатыми колесами 3с роликов 3, и на внутренней периферийной поверхности гайки 2 предусмотрены кольцевые зубчатые колеса 3с роликов 3. Поэтому зубчатое колесо может быть более просто предусмотрено на гайке 2, по сравнению со случаем, когда зубчатое колесо непосредственно выполняется на внутренней периферийной поверхности гайки 2.

Как было указано выше согласно настоящему варианту осуществления, достигнуты следующие преимущества.

1) Механизм преобразования вращательного/линейного движения содержит вал 1, имеющий внешнюю резьбу 1а на своей внешней периферийной поверхности, гайку 2, имеющую внутреннюю резьбу 2а на своей внутренней периферийной поверхности, и ролики 3, размещенные между внешней периферийной поверхностью вала 1 и внутренней периферийной поверхностью гайки 2. Каждый ролик 3 имеет резьбу 3а, которая завинчивается с внешней резьбой 1а и внутренней резьбой 2а, соответственно. На части каждого ролика предусмотрено зубчатое колесо (прямозубое цилиндрическое зубчатое колесо 3b и прямозубое цилиндрическое зубчатое колесо 3с). Зубчатое колесо (прямозубое цилиндрическое зубчатое колесо 1b), входящее в зацепление с зубчатым колесом (прямозубым цилиндрическим зубчатым колесом 3b) каждого ролика, предусмотрено на части вала 1, и зубчатое колесо (внутренние зубья 4а), входящее в зацепление с зубчатым колесом (прямозубым цилиндрическим зубчатым колесом 3с) каждого ролика, предусмотрено на части гайки 2, соответственно.

Следовательно, передаточное число механизма преобразования вращательного/линейного движения определяется зацеплением между соответствующими зубчатыми колесами, предусмотренными на валу 1, гайкой 2 и роликами 3. Таким образом, передаточное число может сохраняться при стабильном постоянном значении, что улучшает точность по шагу.

2) Зубчатое колесо (прямозубое цилиндрическое зубчатое колесо 3b) каждого ролика 3, которое может входить в зацепление с зубчатым колесом (прямозубым цилиндрическим зубчатым колесом 1b) вала 1, предусмотрено соответственно диапазону, в котором зубчатое колесо (прямозубое цилиндрическое зубчатое колесо 1b) вала 1 перемещается относительно роликов 3. Поэтому даже если вал 1 и ролики 3 входят в зацепление с помощью зубчатого колеса, ролики 3 и вал 1 могут перемещаться относительно друг друга.

3) На внутренней поверхности гайки 2 предусмотрены кольцевые зубчатые колеса 4, на каждом из которых выполнены внутренние зубья 4а, образующие зубчатое колесо гайки 2, как зубчатое колесо гайки 2, входящее в зацепление с зубчатым колесом (прямозубым цилиндрическим зубчатым колесом 3b и прямозубым цилиндрическим зубчатым колесом 3с) каждого ролика 3. Поэтому более простое зубчатое колесо может быть предусмотрено на гайке 2 по сравнению со случаем, когда зубчатое колесо выполняется непосредственно на внутренней периферийной поверхности гайки 2.

Далее будет описан механизм преобразования вращательного/линейного движения согласно второму варианту осуществления настоящего изобретения со ссылкой на Фиг.5-7.

На Фиг.5 схематически показано поперечное сечение конструкции механизма преобразования вращательного/линейного движения в осевом направлении согласно настоящему варианту осуществления.

Как показано на Фиг.5, механизм преобразования вращательного/линейного движения согласно настоящему варианту осуществления содержит вал 11, гайку 12, расположенную с внешней стороны вала 11, множество роликов 13, размещенных между внешней периферийной поверхностью вала 11 и внутренней периферийной поверхностью гайки 12, и поворачивающихся, и вращающихся вокруг вала 11, кольцевые зубчатые колеса 14, расположенные на внутренней периферийной поверхности гайки 12. Предусмотрены держатели 15, поддерживающие соответственно оба конца роликов 13 в осевом направлении, втулки 16, поддерживающие держатели 15, подшипники 17, поддерживающие вал 11, причем механизм преобразования вращательного/линейного движения также образует роликово-винтовой механизм, преобразующий вращение гайки 12 в линейное движение вала 11. Каждый из упомянутых элементов будет подробно описан далее.

Внешняя резьба 11а выполнена на внешней периферийной поверхности вала 11, причем внешняя резьба 11а представляет собой, например, многозаходную правую резьбу.

На Фиг.6 показана форма ролика 13. Как показано на Фиг.5 или 6, каждый ролик 13 имеет цилиндрическую форму и содержит резьбовую часть, на которой резьба 13, завинчиваемая с внешней резьбой 11а вала 11, выполнена на всей внешней периферийной поверхности в ее радиальном направлении, и на обоих концах резьбовой части предусмотрены соответствующие валы 13b. Резьба 13а представляет собой, например, однозаходную левую резьбу. Кроме того, многочисленные ролики 13 расположены (девять в настоящем варианте осуществления) с одинаковым шагом вокруг внешней периферийной поверхности вала 11. Каждый из соответствующих валов 13b, предусмотренных на обоих концах каждого ролика 13, поддерживается с возможностью вращения вышеупомянутыми кольцевыми держателями 15, окружающими вал 11, соответственно. С помощью держателей 15, получаемые положения (вышеупомянутый одинаковый шаг) соответствующих роликов 13 сохраняются в круговом направлении вала 11.

На всей внешней периферийной поверхности на обоих концах резьбовой части каждого ролика 13 соответственно предусмотрены прямозубые цилиндрические зубчатые колеса 13d, входящие в зацепление с кольцевыми зубчатыми колесами 14. То есть зубья каждого прямозубого цилиндрического зубчатого колеса 13d выполнены на части, где резьба 13а выполнена в ролике 13 (резьбовая часть, показанная на Фиг.6), как показано на Фиг.6. Механическая обработка части, где выполнены резьба 13а и зубья прямозубого цилиндрического зубчатого колеса 13d, может быть выполнена таким же образом, что и механическая обработка прямозубого цилиндрического зубчатого колеса 3b и прямозубого цилиндрического зубчатого колеса 3с.

Внутренняя резьба 12а, завинчиваемая с резьбами 13а каждого ролика 13, выполнена на внутренней периферийной поверхности гайки 12, и внутренняя резьба 12а представляет собой, например, многозаходную левую резьбу с числом витков, отличным от числа витков внешней резьбы 11а.

Кроме того, на части внутренней периферийной поверхности гайки 12 предусмотрено зубчатое колесо, входящее в зацепление с каждым из прямозубых зубчатых колес 13d роликов 13. Более конкретно, - на внутренней периферийной поверхности гайки 12 предусмотрены два кольцевых зубчатых колеса 14, входящих в зацепление с соответствующими прямозубыми цилиндрическими зубчатыми колесами 13d.

Каждое из кольцевых зубчатых колес 14 выполнено в форме кольца, и внешняя периферийная поверхность крепится к внутренней периферийной поверхности гайки 12. Более того, прямозубые внутренние зубья 14а, зацепляющиеся с зубьями прямозубых цилиндрических зубчатых колес 13d, выполнены на ее внутренней периферийной поверхности, и внутренний диаметр внутренних зубьев 14а по существу равен внутреннему диаметру внутренней резьбы 12а, выполненной на гайке 12. На обоих концах внутренней резьбы 12а соответственно предусмотрены кольцевые зубчатые колеса 14.

Когда отношение между эффективным диаметром резьбы 13а каждого ролика 13 и эффективным диаметром внутренней резьбы 12а гайки 12 установлено как «β:λ», число зубьев соответствующих зубчатых колес устанавливается так, чтобы отношение между числом зубьев прямозубого цилиндрического зубчатого колеса 13d каждого ролика 13 и внутренними зубьями 14а каждого кольцевого зубчатого колеса 14 было также «β:λ». Поэтому передаточное число от завинчивания соответствующих резьб соответствует передаточному числу от зацепления соответствующих зубчатых колес.

Внешняя периферийная поверхность каждого держателя 15 поддерживается с возможностью вращения внутренней периферийной поверхностью втулки 16, работающей как подшипник скольжения, и втулка 16 крепится к внутренней периферийной поверхности гайки 12 с помощью прессовой посадки. В качестве способа крепления втулок 16 к гайке 12 может быть использован любой подходящий способ, отличный от прессовой посадки. Кроме того, втулки 16 образуют вторые поддерживающие элементы. Таким образом, соответствующие держатели 15, предусмотренные на обоих концах роликов 13, вращаются внутри гайки 12 в соответствии с поворотом роликов 13, скользя при этом со втулками 16.

На обоих концах в осевом направлении во внутренней периферийной поверхности гайки 12 соответственно установлены с помощью прессовой посадки подшипники 17, и вал 11 шарнирно поддерживается соответствующими подшипниками 17. В частности, подшипники 17 являются антифрикционными, и внешняя периферийная поверхность вала 11 поддерживается внутренними кольцами 17а подшипников 17. Внутреннее кольцо 17а каждого подшипника 17 и вал 11 находятся в состоянии подвижной посадки так, чтобы вал 11 мог двигаться внутри внутреннего кольца 17а. Внешнее кольцо 17b каждого подшипника прикреплено с помощью прессовой посадки к внутренней периферийной поверхности гайки 12. Как способ крепления внешних колец 17b к гайке 12, может быть использован любой другой подходящий способ. Кроме того, эти подшипники 17 образуют первые опорные элементы.

Далее будет описана работа сконструированного таким образом механизма преобразования вращательного/линейного движения настоящего варианта осуществления в случае, когда гайка 12 крепится таким образом, чтобы она вращалась и была неподвижна в осевом направлении, и вал 11 крепился таким образом, чтобы он не вращался и перемещался в осевом направлении.

В этом случае, когда гайка 12 вращается, ролики 13 поворачиваются и вращаются вокруг вала 11 в то время, когда они завинчиваются с внутренней резьбой 12а гайки 12 и внешней резьбой 11а вала 11 и зацепляются с соответствующими прямозубыми цилиндрическими зубчатыми колесами 13d и внутренними зубьями 14а кольцевых зубчатых колес 14. То есть движение представляет собой планетарное движение, и вал 11 выполняет линейное движение в осевом направлении на шаг, определяемый передаточным числом механизма преобразования вращательного/линейного движения и числом витков соответствующих резьб.

Предположим, что эффективные диаметры внешней резьбы 11а вала 11, резьб 13а каждого ролика 13 и внутренней резьбы 12а гайки 12 установлены, например, как «3:1:5» так, чтобы передаточное число вала 11, каждого ролика 13 и гайки 12 было установлено как «3:1:5». Когда число витков внешней резьбы 11а вала 11, резьбы 13а каждого ролика 13 и внутренней резьбы 12а гайки 12 устанавливается как «4 витка: 1 виток: 5 витков», величина хода вала 11 становится единичным шагом внешней резьбы 1а, когда гайка 12 поворачивается 1 раз. То есть в это время шаг представляет собой единичный шаг внешней резьбы 1а.

В описанном выше обычном механизме положение центральной оси вала по отношению к центральной оси гайки и положению оси вращения роликов относительно центральной оси гайки определяется зацеплением резьб, и центральная ось вала и ось вращения роликов легко смещаются от центральной оси гайки. Если центральная ось вала или ось вращения роликов смещается от центральной оси гайки, соответственно изменяются межосевые расстояния, и положение контактной поверхности соответствующих резьб, предусмотренных на валу, роликах или гайке, изменяется, в результате чего изменяются эффективные диаметры соответствующих резьб, и становится трудно получить стабильное и постоянное передаточное число.

В связи с этим в настоящем варианте осуществления изобретения, как показано на Фиг.7, иллюстрирующей конструкцию механизма преобразования вращательного/линейного движения в сечении по линии В-В с Фиг.5, или на Фиг.5, поскольку вал 11 поддерживается подшипниками 17, прикрепленными к гайке 12, центральная ось гайки 12 может совпадать с центральной осью вала 11. Кроме того, поскольку держатели 15, поддерживаемые с возможностью вращения подшипниками 16, подобным образом прикрепленными к гайке 12, центральная ось гайки 12 и центральная ось каждого держателя 15, то есть ось вращения роликов 13, могут совпадать друг с другом.

Таким образом, в механизме преобразования вращательного/линейного движения согласно настоящему варианту осуществления, поскольку положение центральной оси вала 11 относительно центральной оси гайки 12 определяется подшипниками 17, положение оси вращения роликов 13 относительно центральной оси гайки 12 определяется втулками 16, причем центральная ось вала 11 и ось вращения роликов 13 могут легко совпадать с центральной осью гайки 12. Следовательно, упомянутое изменение в соответствующих межосевых расстояниях может быть исключено, положение контактной поверхности соответствующих резьб будет стабильным и, как результат, действительные эффективные диаметры соответствующих резьб могут быть стабильными. Таким образом, передаточное число механизма преобразования вращательного/линейного движения, определяемое отношением эффективных диаметров соответствующих резьб, может оставаться при стабильном постоянном значении, и величина хода вала 11, когда гайка 12 поворачивается один раз, то есть шаг, также остается при стабильном постоянном значении, что улучшает точность по шагу.

Как было упомянуто выше, согласно настоящему изобретению могут быть получены следующие результаты.

1) В механизме преобразования вращательного/линейного движения, содержащем вал 11, имеющий внешнюю резьбу 11а на своей внешней периферийной поверхности, гайку 12, имеющую внутреннюю резьбу 12а на своей внутренней периферийной поверхности, и ролики 13, размещенные между внешней периферийной поверхностью вала 11 и внутренней периферийной поверхностью гайки 12, и имеющие резьбы 13а, завинчивающиеся с внешней резьбой 11а и внутренней резьбой 12а соответственно, предусмотрены следующие элементы. То есть предусмотрены подшипники 17, поддерживающие внешнюю периферийную поверхность гайки 12, держатели 15, имеющие кольцевую форму, окружающие вал 11 и поддерживающие оба конца роликов 13 соответственно, и втулки 16, поддерживающие с возможностью вращения внешнюю периферийную поверхность каждого держателя 15, и прикрепленные к внутренней периферийной поверхности гайки 12.

Поэтому центральная ось вала 11 и ось вращения роликов 13 могут легко совпадать с центральной осью гайки 12, и, таким образом, положение контактной поверхности соответствующих резьб, таких как резьба 11а, внутренняя резьба 12а или резьба 13а, может быть стабильным, что стабилизирует действительный эффективный диаметр соответствующих резьб. Следовательно, передаточное число механизма вращательного/линейного движения может сохраняться при стабильном постоянном значении, в результате чего точность по шагу может быть улучшена.

Как будет показано далее, каждый из упомянутых вариантов осуществления может быть модифицирован.

В первом варианте осуществления внутренние зубья 4а каждого кольцевого зубчатого колеса 4 могут быть непосредственно выполнены на внутренней периферийной поверхности гайки 12. В этом случае кольцевое зубчатое колесо 4 может не выполняться. Таким же образом во втором варианте осуществления внутренние зубья 14а кольцевых зубчатых колес 14 могут быть непосредственно выполнены на внутренней периферийной поверхности гайки 12. В этом случае кольцевые зубчатые колеса 14 могут не выполняться.

Число кольцевых зубчатых колес 4 в первом варианте осуществления или кольцевых зубчатых колес во втором варианте осуществления может быть единица.

В первом варианте осуществления показанное положение прямозубого цилиндрического зубчатого колеса 1b может быть по желанию изменено. Суть в том, чтобы обеспечить зубчатое колесо на валу 1, которое входит в зубчатое зацепление с зубчатым колесом на роликах 3.

Во втором варианте осуществления первый опорный элемент, поддерживающий вал 11, является подшипником 17, хотя первый опорный элемент не ограничивается этим. Элемент может быть любым другим элементом, если он поддерживает внешнюю периферийную поверхность вала 11 и прикрепляется к внутренней периферийной поверхности гай