Способ эксплуатации пирометаллургической печи и печь

Иллюстрации

Показать всеИзобретение относится к способу работы пирометаллургической печи, в частности дуговой печи, при работе которой несколько рабочих параметров удерживают внутри заданных пределов. Техническим результатом является повышение эффективности (экономичности) печи и оптимально короткого времени процесса. В способе эксплуатации пирометаллургической печи и в печи (2) устройство (1) управления и регулирования имеет блок (9) обычного управления и регулирования и блок (10) нечеткого регулирования, которые направляют управляющие переменные, по меньшей мере, в один медиатор (11), при этом медиатор (11) вычисляет применяемый управляющий сигнал в соответствии с заданным весовым фактором (F) из получаемой из блока (9) обычного управления и регулирования и из блока (10) нечеткого регулирования управляющей переменной. 2 н. и 9 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к способу эксплуатации пирометаллургической печи, в частности дуговой печи, при работе которой несколько рабочих параметров удерживают внутри заданных, при необходимости изменяющихся во времени пределов, при этом для этого применяют устройство управления или регулирования. Кроме того, изобретение относится к пирометаллургической печи, в частности дуговой печи.

В пирометаллургической печи указанного вида плавят металлический лом с помощью электрической энергии. Этот процесс является составляющей частью производства стали. При этом в большинстве случаев имеется несколько электрических дуг, которые горят между вершинами электродов и расплавляемым материалом, которые обеспечивают необходимое для процесса плавления тепло в виде тепловой энергии.

Для эффективного и экономящего энергию производства стали необходимо оптимально регулировать потоки материала и энергии. Для этого известны управляющие и регулирующие установки, которые управляют, соответственно, регулируют указанные в начале печи. Примеры этому описаны в US 5 205 979, WO 02/28146A1, DE 197 11 453 A1, EP 0 036 122 B1, DE 44 15 727 A1, WO 02/063927 и WO 99/23264.

Для реализации эффективной относительно потребности в энергии и производительности работы печи можно задавать в зависимости от процесса следующие регулирующие переменные в ходе плавления:

- сила тока каждой дуги и напряжение наружного проводника, соответственно, постоянное напряжение,

- реактивное дроссельное сопротивление,

- объемный поток природного газа и кислорода для каждой горелки,

- объемный поток подводимого для дожигания кислорода,

- объемный поток кислорода и массовый поток мелкого угля каждого инжектора для создания пенистого шлака,

- скорость подачи железа прямого восстановления,

- скорость подачи непрерывно добавляемого лома и

- скорость подачи жидкого чугуна.

Задание величин происходит в настоящее время в большинстве случаев в виде управления в зависимости от времени от начала плавления или от подачи энергии. Поскольку это соответствует процессу лишь условно, то актуальными являются вмешательства вручную и, соответственно, в целом ручной ввод параметров.

Кроме того, имеются предпосылки для регулирования отдельных указанных параметров в зависимости от состояния процесса. При этом описание состояния процесса осуществляется, среди прочего, через различающиеся температуры охлаждающей воды, излучение звука печью, состав отходящих газов и различные электрические характеристики, такие как, например, коэффициент нелинейных искажений тока. Соответствующие регуляторы выполняются в виде классических регуляторов, в виде регуляторов характеристик или в виде нейронных сетей. Типичной характеристикой имеющихся регуляторов является то, что соответствующие отдельные задачи регулирования рассматриваются изолированно друг от друга. Следовательно, интерфейсы пользователя (HMI) выполняются специально и не единообразно. Дополнительно к этому, регулирование параметров известных способов регулирования требует глубокого знания техники регулирования. Это значительно затрудняет оптимизацию работы. Однако с учетом долговременных колебаний процесса, которые вызываются, например, качеством лома или производственным спектром, эта оптимизация как раз необходима для эффективной работы.

Таким образом, недостатком известных управляющих, соответственно, регулирующих устройств является недостаточная "прозрачность" агрегата. До настоящего времени осуществляется ручная или частично автоматизированная работа. Поэтому имеется лишь управляемое использование ресурсов (рабочих материалов и времени), и до настоящего времени отсутствует полный охват процесса плавления.

Кроме того, регулирование существует до настоящего времени лишь для частичных систем, например для управления горелками и для регулирования пенистых шлаков.

Тем самым не обеспечивается оптимальное использование энергии. Кроме того, требуются относительно высокие затраты на управление при остающейся одинаковой производительности установки.

Наконец, имеется увеличенная опасность неисправностей в работе и времени простоя, которые вызываются несвоевременным или неправильным выполнением необходимых ручных вмешательств.

Поэтому в основу изобретения положена задача создания способа эксплуатации пирометаллургической печи, в частности дуговой печи, а также печи, с помощью которых можно исключить или, по меньшей мере, уменьшить указанные недостатки. Тем самым должна достигаться улучшенная эффективность, т.е. экономичное использование ресурсов и оптимально короткое время процесса. Таким образом, должна быть создана система управления процессом для полного измерения и регулирования процесса плавки электродуговой печи.

Решение этой задачи в части способа характеризуется тем, что управляющее или регулирующее устройство имеет обычное управление или регулирование и управление с нечеткой логикой, которые направляют свои управляющие переменные, по меньшей мере, в один программируемый медиатор (посредник), при этом, по меньшей мере, один упомянутый медиатор вычисляет применяемый регулирующий сигнал в соответствии с заданным весовым коэффициентом из выдаваемой обычным управлением или регулированием или управлением с нечеткой логикой регулирующей переменной.

Медиатор может в принципе связывать как управляющую переменную управления (системы уровня 1) и обычного регулирования, так и управляющую переменную управления и управления с нечеткой логикой.

При этом все используемые отдельные компоненты выполнены одинаково (с единообразными HMI).

Регулируемые рабочие параметры могут быть интенсивностью горелки, с помощью которой нагревают материал в печи.

Это может быть также потребляемой мощностью электрической дуги, с помощью которой нагревают материал в печи.

Это может быть также реактивное сопротивление подводящей линии, включая дроссель, для дуги, с помощью которой нагревается материал в печи.

Это может быть также интенсивностью дожигающей горелки, с помощью которой нагревают материал в печи.

Это может быть также параметром, который коррелируется с количеством пенистого шлака, который находится в печи.

Это может быть также количеством вводимого в нагревательный элемент печи газа. Газ может быть предпочтительно кислородом или природным газом.

Регулируемый рабочий параметр может быть также количеством добавляемого железа.

Каждому регулируемому рабочему параметру может соответствовать собственный медиатор.

Предпочтительно предусмотрено, что обрабатываются, по меньшей мере, два, предпочтительно все регулируемые рабочие параметры в единой объединенной регулирующей системе.

Пирометаллургическая печь, в частности, дуговая печь, при работе которой несколько рабочих параметром удерживаются с помощью управляющего и регулирующего устройства внутри заданных пределов, характеризуется согласно изобретению тем, что управляющее или регулирующее устройство имеет обычное управление или регулирование и регулирование с нечеткой логикой, при этом обе системе регулирования соединены, по меньшей мере, с одним программируемым медиатором, который пригоден для вычисления применяемого управляющего сигнала в соответствии с заданным весовым коэффициентом из предоставляемой обычным управлением и регулированием или регулированием с нечеткой логикой управляющей переменной.

Таким образом, существенные признаки предложенного решения состоят в предусмотрении применения нечеткой логики в применяемых алгоритмах регулирования и реализации связи техники обычного регулирования и нечеткого регулирования через медиаторы. При этом предпочтительно предусмотрена модульная архитектура программного обеспечения с индивидуально выполняемым соединением регуляторов.

Разработанная для этого полная система управления процессом, которая рассматривает все влияния материала и энергии, вычисляет из действительного состояния печи и заданных параметров регулирования исходные величины предпочтительно в семи специальных алгоритмах регулирования: "Burner Control" управление горелками, "Power Control" управление мощностью, "Reactor Control" управление дроссельными ступенями, "DRI-control" управление DRI, "Post combustion control" управление дожиганием, "Foaming slag control" управление пенистым шлаком, "Oxygen control" управление кислородом, например, струей кислорода. Эти управляющие переменные подаются обратно в систему.

При этом алгоритмы регулирования базируются на комбинации из обычного регулирования и регулирования с нечеткой логикой, при этом их можно связывать друг с другом через свободно выбираемые и конфигурируемые указанные медиаторы в соответствии с конкретными алгоритмами. Таким образом, можно оптимальным образом управлять, соответственно, регулировать электродуговую печь.

Медиатор задает относительное соотношение (вес) между обычным регулированием и регулированием с нечеткой логикой. Он имеет исключающее действие при настройке 1 (отсутствие регулирования с нечеткой логикой, лишь обычное регулирование), соответственно, при настройке 0 (отсутствие обычного регулирования, лишь регулирование с нечеткой логикой).

Модульная, гибкая, объектно-ориентированная и динамическая архитектура программного обеспечения обеспечивает возможность простого согласования с любой конфигурацией печи посредством настройки параметров печи и регулирования (Furnace Configuration and Control Data).

Расширяемый объем регулирования может содержать вплоть до семи включаемых и выключаемых в процессе алгоритмов регулирования, а именно

- регулирование мощности (Power Control)

- регулирование горелок (Burner Control)

- регулирование дроссельных ступеней (Reactor Control)

- регулирование дожигания (Post Combustion Control)

- регулирование пенистого шлака (Foaming Slag Control)

- регулирование кислорода(Oxygen Control)

- регулирование DRI (DRI Control),

которые инициируются центральным контроллером. Общий регулятор с нечеткой логикой может быть подключен специально к каждому блоку регулирования через медиатор.

Предпочтительно, предусмотрено автономное управление и регулирование каждого отдельного элемента печи (горелки для природного газа и кислорода, инжекторы кислорода, инжекторы кислорода для дожигания, инжекторы углерода, инжекторы DRI), поскольку для каждого элемента печи можно задавать специальные параметры регулирования. Кроме того, каждый отдельный элемент печи (например, одну из горелок) можно отключать или подключать по отдельности.

Центральное управление выполнением программного обеспечения осуществляется с помощью устройства управления программами. Оно устанавливает и контролирует частичные системы и задачи системы управления процессом.

Гибкая, расширяемая и независимая от процесса привязка индикаторных окон (Views) и банков данных (Stores) осуществляется с помощью технологии наблюдения.

Обеспечивается интуитивное и простое построение индикаторных окон для отображения данных системы оптимизации энергии печи (FEOS) устройств управления данными FEOS для задания параметров печи и регулирования температуры.

Конфигурирование параметров регулирования и конфигурации печи можно осуществлять с помощью независимой программы и запоминание конфигурации в виде банка данных XML.

Регулирование процесса осуществляется предпочтительно с тактовым временем, меньше или равным 1 секунде.

Тем самым обеспечивается непрерывное наблюдение процесса и заданное реагирование на соответствующие условия процесса посредством анализа термической нагрузки кожуха, звукового излучения, колебаний тока, текущих электрических величин и выброса газов.

Система управления процессом базируется на современной, объектно-ориентированной архитектуре программного обеспечения, имеет модульное построение и обеспечивает возможность подключения и отключения в процессе частичных систем, соответственно, частичного регулирования и обеспечивает возможность простого расширения за счет гибкой структуры. Система имеет наблюдательный характер и обеспечивает возможность комбинирования с существующими системами 1 уровня. Она интегрирует и обрабатывает данные новых технологий анализа отходящих газов и измерения звука.

За счет комплексного использования и рассматривания всех потоков материала и энергии формируется программа, которая объединяет все прежние концепции управления и регулирования в одной системе. Она объединяет данные из системы 1 уровня оператора в диспетчерской и инженера-технолога.

Система разработана в соответствии с самым современным способом технологии управления и регулирования, а также уровнем развития программного обеспечения (модульное построение, возможность расширения, развязка с визуализацией и обработкой данных) и программирована с помощью самого последнего программного обеспечения (C#), что подчеркивает перспективный характер системы.

Автономная архитектура системы обеспечивает возможность ее использования на любом сталелитейном заводе для работающих на трехфазном токе дуговых печей. Она соединяется со сталелитейным заводом через SPS, и согласование по программному обеспечению не требуется. Это осуществляется исключительно посредством конфигурации параметров для элементов печи и параметров регулирования.

Предлагаемая система обеспечивает на одной платформе автоматическое согласование регулирующих переменных с действительным состоянием процесса, обеспечивает оптимальное использование энергии, химических добавок (таких как мелкий уголь и кислород) и тем самым обеспечивает более высокую прозрачность процесса плавления. Это приводит к разгрузке обслуживающего персонала, уменьшению рабочих неисправностей и времени простоя, а также к снижению опасности несчастных случаев.

За счет соединения с существующими системами 1 уровня и возможности простого согласования с новыми конфигурациями установок одновременно снижаются затраты на управление.

Отсюда следует понижение стоимости процесса и минимизация затрат времени на одну тонну стали, что означает меньшую себестоимость и тем самым преимущество в конкуренции. Это обеспечивает остающуюся неизменной высокую производительность при меньшем потреблении энергии.

Ниже приводится подробное описание примеров выполнения изобретения со ссылками на прилагаемые чертежи, на которых изображено:

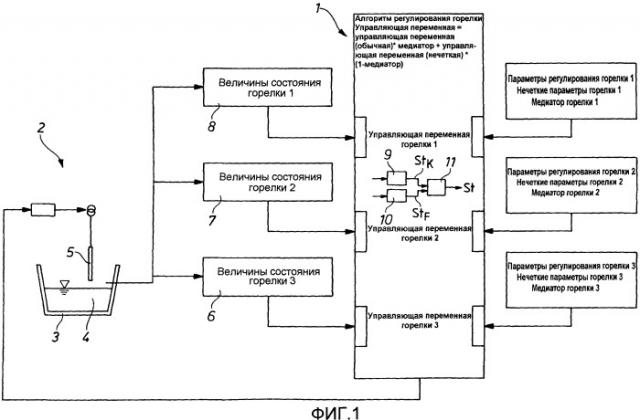

фиг.1 - блок-схема регулирования электродуговой печи;

фиг.2 - снимок экрана устройства регулирования мощности;

фиг.3 - снимок экрана устройства регулирования горелки;

фиг.4 - схема архитектуры регулирования, на которой представлены в целом семь регулируемых рабочих параметров;

фиг.5 - схема архитектуры регулирования, соответственно, архитектуры программного обеспечения;

фиг.6 - схема функционального описания происходящих в печи процессов и задание параметров нечеткой логики; и

фиг.7 - схема связи системы регулирования печи с окружением.

На фиг.1 показана схема построения устройства 1 регулирования электродуговой печи 2. В емкости 3 находится подлежащий плавлению металл 4. С помощью электрода 5 в печь вводится электрическая энергия и тем самым плавится металл.

Печь 2 служит для получения стали из стального лома, при этом наряду с ломом можно использовать также железо прямого восстановления и чугун. При доле 35% в мировом производстве стали подобная печь имеет большое экономическое значение.

Используемый материал плавят по существу с помощью дуг переменного тока или постоянного тока. Обычно это происходит в серийном процессе. Можно также перед или после загрузки лома добавлять в печь жидкий чугун, или же непрерывно подавать лом, соответственно, железо прямого восстановления (DRI). Мощность плавления определяется силой тока и напряжением электродуги. Силу тока можно, в принципе, свободно выбирать внутри задаваемых установкой и процессом пределов, так же как напряжение дуги электрической дуговой печи постоянного тока. В электродуговых печах трехфазного тока можно задавать напряжение дуги ступенями, которые определяются выполнением трансформатора. Общей целью является такой выбор параметров, чтобы обеспечивать высокую производительность и низкое потребление энергии. Этот оптимум зависит от установки, а также в значительной степени от действительного состояния процесса.

Другим динамически изменяющимся в ходе процесса электрическим параметром является предварительное реактивное сопротивление, по меньшей мере, в части его реализации с помощью переключаемой под нагрузкой и плавно регулируемой дроссельной катушки. Высокое реактивное сопротивление приводит к спокойной работе печи, низкое реактивное сопротивление - к более высокому напряжению дуги.

Наряду с вносимой с помощью дуг электрической энергии, используются многочисленные вспомогательные источники энергии. Они играют в современных электродуговых печах значительную роль.

Сначала необходимо назвать горелки для природного газа и кислорода (или в целом топливо-кислородные горелки). Эти горелки расположены по окружности кожуха печи, они поддерживают во время первой стадии процесса расплавление загруженного лома. В целом горелки в этот момент времени обеспечивают очень эффективный вид использования энергии. При этом оптимальное время использования и мощность определяются консистенцией лома в зоне соответствующей горелки. Таким образом, соответствующий оптимум зависит как от установки, так и от действительной загрузки.

Другой источник энергии определяется атмосферой внутри кожуха печи. Она может содержать значительные доли оксида углерода, метана и водорода. За счет вдувания кислорода можно использовать содержащуюся в них химическую энергию. С одной стороны, количеством кислорода можно управлять с помощью стехиометрического соотношения для указанных выше горелок, с другой стороны, при необходимости в верхней зоне печи имеются отдельные, так называемые инжекторы кислорода для дожигания. Оптимальная рабочая точка этих инжекторов зависит от состава атмосферы печи и термического состояния кожуха печи, в частности, крышки кожуха и газоотводного патрубка. При этом необходимо учитывать, что состав атмосферы печи может значительно изменяться в течение короткого времени.

В качестве другого важного фактора ввода энергии необходимо назвать вдувание кислорода и мелкого угля в ванну жидкой стали. Это осуществляется с помощью фурменных манипуляторов и/или сверхзвуковых инжекторов. Наряду с металлургическими аспектами, подача мелкого угля и кислорода служит, в частности для образования пенистого шлака, т.е. плавающий на жидкой стали шлак вспенивается с увеличением его первоначального объема в 10-20 раз за счет возникающих пузырьков оксида углерода. Таким образом, обеспечивается хорошее обволакивание дуг также при жидкой стали и тем самым хороший перенос тепла в расплав. Наряду с вдуванием подходящего количества кислорода и мелкого угля, для возникновения пенистого шлака важную роль имеет состав шлака и его вязкость.

В качестве последнего представляющего интерес с энергетической точки зрения потока материала можно назвать добавку железа прямого восстановления. Его можно непрерывно подавать в ванну жидкой стали. Оптимальная скорость подачи характеризуется тем, что температура расплава стали и шлака во время периода подачи удерживается на постоянном, подходящем для образования пенистого шлака уровне температуры. Кроме того, следует учитывать, что содержащееся в DRI, изменяющееся количество углерода оказывает влияние на образование пенистого шлака.

Из фиг.1 следует:

Регулирующее устройство 1 получает от горелок (не изображены) величины 6, 7, 8 состояния в качестве фактических величин. Регулирующее устройство 1 имеет, по меньшей мере, два изображенных лишь очень схематично регулировочных блока 9 и 10, а именно первый обычный регулировочный блок 9 и второй регулировочный блок 10 с нечеткой логикой. Оба регулирования выдают в зависимости от заложенных в них алгоритмов управляющие переменные Stk, соответственно, Stf, которые попадают в медиатор 11.

Медиатор 11 вычисляет действительно выдаваемую управляющую переменную St из соотношения:

St=Stk·F+Stf·(1-F),

где St - управляющая переменная,

Stk - управляющая переменная согласно обычному регулированию,

Stf - управляющая переменная согласно регулированию с нечеткой логикой,

F - фактор медиатора.

Для этого сначала с помощью стартового окна запускается весь процесс регулирования. При этом активируется таймер процесса, который внутри одной секунды устанавливает и запускает следующие частичные системы и процессы:

- установка администратора процесса,

- считывание конфигурации печи из данных XML,

- считывание данных процесса (фактическое состояние печи) из SPS через сервер ОРС,

- считывание параметров регулирования из данных XML,

- установка регулирования 1 (контроллера) и запуск алгоритмов регулирования,

- последовательное выполнение алгоритмов регулирования,

- вычисление управляющих переменных,

- запись управляющих переменных в данные процесса,

- выдача управляющих переменных в SPS через сервер ОРС,

- отображение данных на динамической поверхности (окнах),

- запоминание данных (фактического состояния, управляющих переменных) в банках данных регистрации.

В регулирующем устройстве 1 (контроллере) задаются и устанавливаются частичные регулирования. В зависимости от конфигурации печи запускаются частичные регулирования в соответствии с количеством элементов печи.

Если в печи имеются, например, как показано в примере выполнения на фиг.1, три горелки, то алгоритм регулирования выполняется три раза с соответствующими специфическими параметрами регулирования. В параметрах регулирования (Control Data) заданы параметры нечеткой логики, параметры обычного регулирования и медиаторы. В качестве результата вычисляются для каждой величины процесса три различные управляющие переменные для трех горелок.

Связь управляющих переменных обычного регулирования и регулирования с нечеткой логикой осуществляется с помощью медиатора 11, согласно приведенной выше формулы.

Кроме того, наряду с выбором между обычным и основанным на нечеткой логике регулированием, возможно также подключение и отключение алгоритмов регулирования как в целом, так и специально для отдельного элемента печи.

Применение нечеткой логики обеспечивает возможность интегрирования опыта и специальных знаний инженера-технолога и оператора диспетчерской в обычную основу регулирования. За счет этого можно вовлекать в регулирование зоны и характеристики печи, которые нельзя охватить с помощью непосредственного измерения.

Взаимосвязь алгоритмов регулирования показана на фиг.4.

Программное обеспечение соответствует концепции модульного, автономного, гибкого и динамического программного обеспечения. Программа структурирована и построена так, что возможно простое согласование с любой конфигурацией печи посредством установки параметров печи (Furnace Configuration) и регулирования (Control Data). Модульный характер обеспечивает возможность простого расширения как относительно алгоритмов регулирования, параметров печи, так и визуализации процесса.

Автономная архитектура системы обеспечивает возможность использования на любом сталелитейном заводе для электродуговых печей трехфазного тока. Соединение со сталелитейным заводом осуществляется через SPS, согласование программного обеспечения не требуется. Это производится исключительно посредством конфигурирования параметров для элементов печи и параметров регулирования.

Динамическое выполнение программы обеспечивает возможность

- простого согласования системы с новой конфигурацией печи,

- автоматического построения алгоритмов,

- автоматического согласования визуализации процесса, и

- автоматического согласования банков данных регистрации

на основе заданной заранее конфигурации печи без необходимости согласования программного обеспечения.

Отображение данных процесса осуществляется по принципам современного, интуитивного и эргономичного выполнения поверхностей (GUI-Design). Поверхности для отображения данных процесса также оформляются в соответствии с современными принципами оформления поверхностей и включают в себя потребности сталелитейного завода. Целью является обеспечение возможно меньшего количества окон и процессов переключения при максимальной доступности информации.

На фиг.2 и 3 показаны снимки экрана регулирующего устройства для регулирования мощности и для регулирования горелок соответственно.

Относительно построения системы следует отметить следующее (смотри также фиг.4 и 5, на которых показаны схемы регулирования).

Процесс таймер/основной блок HMI: на основном блоке расположена кнопка пуска, с помощью которой запускается и останавливается процесс с помощью таймера. Кроме того, можно передавать новые параметры регулирования в систему при работающем процессе, если необходимы согласования алгоритмов регулирования. Вне основного блока нет необходимости приведения в действие других кнопок, процесс выполняется независимо от оператора. Вмешательство оператора в основном возможно с отдельной поверхности (поверхности WiaCC) (HMI).

Устройство управления процессом: устройство управления процессом является центральным управляющим элементом в системе. Через него задаются и запускаются все задачи. Оно задает последовательность выполнения частичных процессов.

Контроллер: в контроллере (управляющем устройстве 1) задаются и устанавливаются все частичные регулирования. В зависимости от конфигурации печи выполняются частичные регулирования в соответствии с количеством элементов печи. Исключением являются регулирование мощности, регулирование дроссельных ступеней и регулирование добавления железа (DRI-Control), которые имеются в печи лишь один раз.

Связь SPS/OPC: этот класс создает способы «Считывание данных» и «Запись данных» для соединения с SPS. Данные процесса можно передавать в SPS и принимать из SPS. Связь осуществляется через сервер OPC.

Данные процесса: данные, которые можно считывать из процесса, запоминаются в объектах с обозначением PD (фактическое состояние, пределы). Данные, которые передаются в процесс, также промежуточно запоминаются в объектах с обозначением PD (управляющие переменные; множества).

Данные управления: данные, которые задаются инженером-технологом, запоминаются в объектах, обозначенных CD (предельные значения, максимальные, минимальные значения, нечеткое множество, данные по использованию частей программы). Эти данные задаются с помощью масок систем FEOS, оператор (сталевар) не имеет к ним доступа.

Таким образом, разработанная система управления процессом для электродуговых печей характеризуется тем, что все указанные выше (и при необходимости дополнительные) потоки материала и энергии регулируются с помощью (единственного) комплекса регулирования. Тем самым обеспечивается единообразный интерфейс пользователя (HMI), который дает значительные преимущества при обслуживании.

Наряду с известным управлением с помощью диаграмм цикла работ и классическими правилами регулирования реализовано в качестве дополнительного нового решения для каждой управляющей переменной основанное на нечеткой логике регулирование. Регуляторы на основе нечеткой логики обеспечивают каждому специалисту в области электродуговых печей возможность быстрой и целенаправленной оптимизации даже без дополнительного фона регулирования. На основании своих профессиональных знаний он может четко задавать словесные переменные и соответствующие правила. Он знает, например, сколько градусов Цельсия кроются за понятием «высокая температура охлаждающей воды» и как необходимо на это реагировать.

Выбор алгоритма с нечеткой логикой является почти произвольным, в целом можно использовать способ максимальной производительности. Также можно согласовывать форму и количество соответствующих множеств с любой постановкой задачи. Для получения динамических характеристик можно применять соответствующие динамические величины, такие как производная температуры, в качестве входной величины.

Указанное регулирование обеспечивает пользователю возможность непрерывного переключения с помощью весового фактора F с управления на регулирование. В соответствии с весовым фактором действительно применяемая управляющая переменная складывается из данных управления и регулирования, при этом выдерживаются приемлемые границы. Это возможно, поскольку изолированные отдельные регулирования сведены в комплекс регулирования. Вместо нескольких различных интерфейсов предусмотрен лишь один единственный интерфейс пользователя (HMI). Реализация регулирования осуществляется с помощью нечеткой логики. Скользящий переход от управления к регулированию, например, также регулированию на основе нечеткой логики, обеспечивается с помощью регулируемых медиаторов.

На фиг.6 показана для этого схема функционального описания происходящих в печи процессов посредством задания системы 1 уровня и описания с помощью постоянных времени (на левой стороне) и описания нечетких множеств (задание нечетких элементов) и их степени влияния (на правой стороне), а также вытекающая из этого спецификация параметров влияния в медиаторе (взвешивание влияния различных концепций регулирования; затем генерирование заданного значения из взвешенного среднего обеих концепций регулирования). Отсюда в свою очередь выводятся заданные значения (управляющие переменные) контура регулирования.

На фиг.7 схематично показано включение системы регулирования (Control) печи (Electric Arc Furnace) в окружение, с помощью которого обеспечиваются необходимые данные для работы системы.

Перечень позиций

1. Устройство регулирования

2. Электродуговая печь

3. Кожух печи

4. Подлежащий плавлению металл

5. Электрод

6. Горелка

7. Горелка

8. Горелка

9. Блок обычного управления и регулирования

10. Блок регулирования с нечеткой логикой

11. Медиатор

St. Управляющая переменная

Stk. Обычная управляющая переменная

Stf. Нечеткая управляющая переменная

F. Фактор медиатора

1. Способ эксплуатации пирометаллургической печи (2), в частности дуговой печи, в котором при работе печи несколько рабочих параметров удерживают внутри заданных пределов, при этом для этого применяют устройство (1) управления или регулирования, отличающийся тем, что устройство (1) управления и регулирования имеет блок (9) обычного управления и регулирования и блок (10) регулирования с нечеткой логикой, которые направляют управляющие переменные (Stk, Stf), по меньшей мере, в один программируемый медиатор (11), при этом посредством медиатора (11) вычисляют применяемый управляющий сигнал в соответствии с заданным весовым фактором (F) из получаемой из блока (9) обычного управления и регулирования управляющей переменной и из блока (10) регулирования с нечеткой логикой управляющей переменной.

2. Способ по п.1, отличающийся тем, что регулируемый рабочий параметр является интенсивностью горелки, с помощью которой нагревают материал в печи (2).

3. Способ по п.1, отличающийся тем, что регулируемый рабочий параметр является потребляемой мощностью дуги, с помощью которой нагревают материал в печи (2).

4. Способ по п.1, отличающийся тем, что регулируемый рабочий параметр является реактивным сопротивлением подводящей линии, включающей дроссель, для дуги, с помощью которой нагревают материал в печи (2).

5. Способ по п.1, отличающийся тем, что регулируемый рабочий параметр является интенсивностью горелки для дожигания, с помощью которой нагревают материал в печи (2).

6. Способ по п.1, отличающийся тем, что регулируемый рабочий параметр является параметром, который связан с количеством пенистого шлака, который находится в печи (2).

7. Способ по п.1, отличающийся тем, что в качестве регулируемого рабочего параметра используют количество подаваемого в нагревательный элемент печи (2) газа.

8. Способ по п.1, отличающийся тем, что в качестве регулируемого рабочего параметра используют количество добавляемого железа.

9. Способ по любому из пп.2-8, отличающийся тем, что в одном единственном устройстве (1) регулирования обрабатывают, по меньшей мере, два регулируемых рабочих параметра.

10. Пирометаллургическая печь (2), в частности дуговая печь, при работе которой несколько рабочих параметров удерживаются внутри заданных пределов с помощью устройства (1) управления и регулирования, в частности, для выполнения способа по любому из пп.1-9, отличающаяся тем, что устройство (1) управления и регулирования имеет блок (9) обычного управления и регулирования и блок (10) регулирования с нечеткой логикой, при этом оба блока (9, 10) регулирования соединены, по меньшей мере, с одним программируемым медиатором (11), который пригоден для вычисления применяемого управляющего сигнала в соответствии с заданным весовым фактором (F) из получаемой из блока (9) обычного управления и регулирования управляющей переменной и из блока (10) регулирования с нечеткой логикой управляющей переменной.

11. Печь по п.10, отличающаяся тем, что каждому регулируемому рабочему параметру соответствует собственный медиатор (11).