Кристаллическая пластина, прямоугольный брусок, компонент для производства термоэлектрических модулей и способ получения кристаллической пластины

Иллюстрации

Показать всеИзобретение относится к области термоэлектрического приборостроения. Сущность: кристаллические пластины из термоэлектрического слоистого материала ромбоэдрической сингонии (твердые растворы на основе АVBVI) получают методом направленной кристаллизации в поле вертикального градиента температур. При этом используют матрицу вертикально ориентированных графитовых пластин. Каждая пластина имеет входной канал для ввода расплавленного сырьевого материала и полость, сопряженную в нижней части с зигзагообразным каналом. Полость и зигзагообразный канал имеют плоскую конфигурацию и лежат в одной плоскости. Направленную кристаллизацию ведут со скоростью не более 0,5 мм/мин путем снижения температуры нагревателя. Полученные кристаллические пластины характеризуются наличием множества кристаллографических плоскостей спайности, имеющих практически одно кристаллографическое направление с образованием текстуры с углом разориентации α≤6° и ориентированных практически параллельно базовым плоскостям, имеющим ориентацию {0001}. Технический результат: уменьшение углов разориентации плоскостей спайности. 4 н. и 6 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к области термоэлектрического приборостроения и может быть использовано при изготовлении термоэлектрических устройств, принцип работы которых основан на эффектах Пельтье и Зеебека. В частности, изобретение относится к кристаллической пластине из термоэлектрического слоистого материала, прямоугольному бруску и компоненту, предназначенным для изготовления ветвей n- и p-типа проводимости при производстве термоэлектрических модулей. Кроме того, изобретение относится также к способу производства кристаллических платин из термоэлектрического слоистого материала на основе твердых растворов АVВVI методом направленной кристаллизации, в частности методом Бриджмена.

Термоэлектрический модуль состоит из полупроводниковых ветвей р-типа и n-типа проводимости, изготовленных из кристаллов на основе твердых растворов АVВVI и расположенных между двумя диэлектрическими подложками, на поверхностях которых имеются коммутационные площадки, соединяющие полупроводниковые ветви в единую электрическую цепь. Имеется большой спектр материалов, которые могут применяться для прямого преобразования градиента температур в электрический ток и наоборот. Длительное время стандартными материалами для производства ветвей термоэлектрических модулей являются материалы на основе твердых растворов теллурида висмута вследствие высокого значения термоэлектрической эффективности Z. Однако, поскольку желаемые свойства материалов АVВVI, как термоэлектрические, так и механические, являются структурно чувствительными, т.е. предопределены кристаллической структурой материалов, и при этом имеют слоистую структуру с ярко выраженным направлением спайности, то для достижения высоких термоэлектрических параметров устройств при одновременном сохранении необходимой механической прочности изделий необходимо строго определенным образом ориентировать плоскости спайности материала в конечном изделии (см., например, патенты US 5950067; US 6815244; US 6114052). Наличие ярко выраженной спайности материалов состава АVВVI, т.е. способности раскалываться по определенным кристаллографическим плоскостям в тех направлениях, где химические связи решетки ослаблены, обуславливает слоистую структуру термоэлектрического материала и, как следствие, проблему резки материала на компоненты, пригодные для использования в качестве ветвей термоэлектрических модулей. Таким образом, при создании термоэлектрических устройств, работа которых основана на эффекте Пельтье и Зеебека, предъявляются требования как к получению высоких термоэлектрических показателей устройств, так и сохранению механической прочности материала ветвей в процессе многократного термоциклирования устройств.

Патент RU 2160484 раскрывает литую пластину из термоэлектрического слоистого материала и технологию изготовления упомянутой пластины методом литья. Литая пластина из материала состава АVВVI имеет параллельные противолежащие грани и обладает слоистой структурой, образующей, по крайней мере, две матрицы плоскостей спайности, разориентированные относительно друг друга так, что плоскости спайности первой матрицы наклонены как по отношению к плоскостям спайности второй матрицы, так и по отношению к базовым поверхностям пластины. Наличие в структуре материала пластины, полученной методом литья, по крайней мере, двух разориентированных матриц плоскостей спайности вызывает проблемы при разрезании пластины на прямоугольные бруски, поскольку имеется неопределенность в определении направления ориентации плоскости резания относительно как, по крайней мере, двух матриц спайности, так и относительно базовых поверхностей пластины.

Патент RU 2181516 и опубликованная международная заявка WO/KR 2002/021606 раскрывают конструкцию полупроводникового изделия для термоэлектрических устройств, имеющую параллельные контактные поверхности и ветвь, состоящую, по крайней мере, из двух частей, имеющих отличные друг от друга состав и значения коэффициента Зеебека. Предварительно методом направленной кристаллизации выращивают кристаллические пластины на основе твердых растворов теллурида висмута, затем пластины разрезают на части в направлении, перпендикулярном их базовым поверхностям. Такое выполнение частей изделия дает возможность для улучшения параметров устройств за счет того, что, помимо термоэлектрических характеристик частей изделия, появляются еще два геометрических параметра управления параметрами - ширина и высота, позволяющие дополнительно оптимизировать конструкцию ветвей изделия. В известном устройстве обеспечивается высокая механическая прочность, однако имеется существенная разориентация плоскостей спайности в материале подложки относительно друг друга вследствие ограниченных возможностей управления направлением ориентации плоскостей спайности в процессе выращивания пластины методом направленной кристаллизации, что приводит к снижению механической прочности устройства, а также к проблемам резки и улучшения электрофизических характеристик.

Известно выполнение ветвей термоэлектрических устройств составными, т.е. состоящими из двух и более частей с отличающимися термоэлектрическими характеристиками (см., например, Л.И.Анатычук. Термоэлементы и термоэлектрические устройства. Справочник. Киев, Наукова думка, 1979, с.155-156). Эффективность известных устройств, выполненных из составных ветвей и которые при сборке должны быть заданным образом ориентированы, значительно возрастает по сравнению с однородными по свойствам ветвями. Однако при изготовлении устройств с составными ветвями возникает ряд проблем, связанных с технологией соединения частей, составляющих ветви, при сохранении при этом требуемых термоэлектрических параметров и механической прочности составных ветвей, а также с последующей сборкой термоэлектрических модулей из множества мелких ветвей.

В рамках данной заявки решается задача разработки такого способа получения кристаллической пластины методом направленной кристаллизации, который позволил бы получить более совершенную кристаллическую структуру материала пластины с меньшими углами разориентации плоскостей спайности за счет увеличения эффективности управления направлением ориентации плоскостей спайности как на стадии зарождения кристаллов, так и в процессе роста. Кроме того, решается задача сохранения механической прочности пластин в процессе многократного термоциклирования термоэлектрических устройств. Решается также проблема улучшения термоэлектрических показателей, при этом производство устройств имело бы меньшую себестоимость.

Поставленная задача решается тем, что кристаллическая пластина, базовые плоскости которой взаимнопараллельны и имеют ориентацию {0001}, выращена методом направленной кристаллизации из термоэлектрического слоистого материала ромбоэдрической сингонии n- либо р-типа проводимости, характеризующегося наличием множества кристаллографических плоскостей спайности, имеющих практически одно кристаллографическое направление с образованием текстуры с углом разориентации α≤6° и ориентированных практически параллельно базовым плоскостям кристаллической пластины, при этом угол между направлением максимальной термоэлектрической эффективностью материала и направлением максимальной скорости роста пластины практически равен нулю. Кроме того, толщина кристаллической пластины составляет величину из диапазона 0,1-5 мм.

Практически выгодно использование в качестве материала кристаллической пластины твердых растворов АVВVI n- или р-типа проводимости, в которых между кристаллографическими плоскостями спайности действуют силы взаимодействия Ван-дер-Ваальса.

Поставленная задача достигается также тем, что прямоугольный кристаллический брусок, вырезанный из стопы, по крайней мере, двух вышеупомянутых кристаллических пластин, имеет три пары плоскостей, одна из которых образует противолежащие параллельные между собой плоскости с ориентацией {0001}, а две другие пары образуют соответственно противолежащие взаимнопараллельные продольные стороны и противолежащие боковые стороны бруска, при этом противолежащие взаимнопараллельные продольные стороны бруска являются плоскостями резания стопы пластин, ориентированными перпендикулярно плоскостям {0001}. При этом угол между направлением максимальной термоэлектрической эффективности и плоскостью резания прямоугольного кристаллического бруска как в каждой пластине, так и в стопе пластин составляет угол, практически равный 90°.

Кроме того, на каждой из противолежащих боковых сторон бруска имеется слой припоя, скрепляющий кристаллические пластины в стопу, при этом в качестве материала припоя, скрепляющего кристаллические пластины в стопу, использован сплав Sn-Bi.

Поставленная задача достигается также тем, что компонент для производства термоэлектрических модулей, вырезанный из вышеупомянутого прямоугольного кристаллического бруска, имеет три пары взаимно перпендикулярных плоскостей, одна из которых образует противолежащие параллельные между собой плоскости с ориентацией {0001}, а две другие пары плоскостей образуют соответственно первую пару противолежащих плоскостей резания с нанесенным на них металлическим покрытием и вторую пару противолежащих плоскостей резания, перпендикулярную первой паре резания, при этом угол между направлением максимальной термоэлектрической эффективности и первой парой плоскостей резания с нанесенным на них слоистым металлическим покрытием составляет угол, практически равный 90°. Предпочтительно, что металлическое покрытие на первой паре плоскостей резания выполнено из материалов, взятых из ряда: молибден, никель, соединения никель-олово, соединения висмут-сурьма, соединения олово-висмут, или из комбинации указанных металлов.

Поставленная задача достигается также тем, что способ производства кристаллических пластин методом направленной кристаллизации в поле градиента температур включает загрузку сырьевого материала в контейнер, снабженный нагревателем и установленный над матрицей вертикально ориентированных графитовых пластин, каждая из которых имеет входной канал и полость, сопряженную в нижней части с зигзагообразным каналом, последующий нагрев сырьевого материала в контейнере до температуры плавления, сопровождающийся перетеканием расплавленного материала через входной канал в полость графитовых пластин, и создание вертикально ориентированного градиента температур, при этом направленную кристаллизацию ведут со скоростью не более 0,5 мм/мин путем снижения температуры нагревателя.

При этом как полость, так и зигзагообразный канал каждой графитовой пластины имеют плоскую конфигурацию и лежат в одной плоскости, а градиент температур в полости каждой профилированной графитовой пластины создают путем расположения матрицы вертикально ориентированных графитовых пластин на охлаждаемом пьедестале, так что зигзагообразный канал каждой графитовой пластины расположен со стороны охлаждаемого пьедестала, а входной канал каждой графитовой пластины расположен со стороны нагревателя.

Сущность изобретения поясняется неограничивающим примером его реализации и прилагаемыми чертежами, на которых:

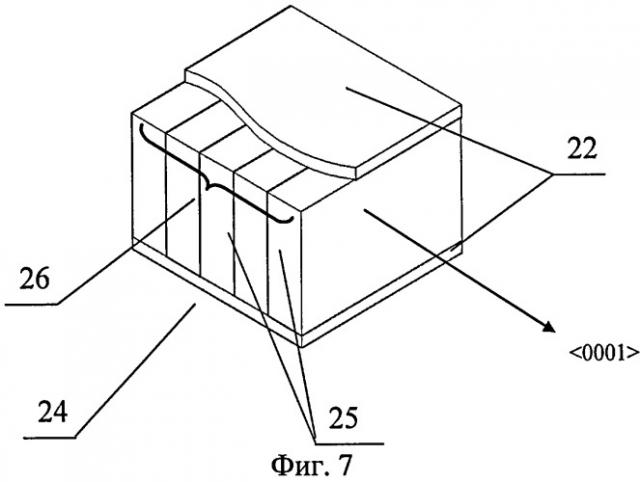

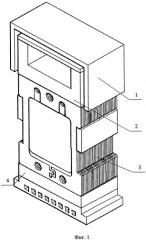

фиг.1 изображает общий вид теплового узла устройства, предназначенного для реализации заявленного способа получения кристаллических пластин методом направленной кристаллизации в поле градиента температур;

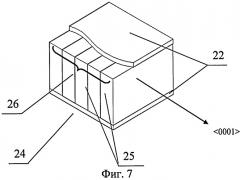

фиг.2 изображает общий вид графитовой пластины;

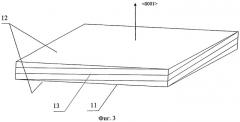

фиг.3 изображает общий вид кристаллической пластины из термоэлектрического материала, полученной путем реализации заявленного способа и имеющей кристаллографическую ориентацию базовых плоскостей {0001};

фиг.4 изображает общий вид стопы кристаллических пластин;

фиг.5 изображает общий вид прямоугольного кристаллического бруска, вырезанного из стопы кристаллических пластин;

фиг.6 изображает общий вид прямоугольного кристаллического бруска с металлическим покрытием и скрепляющим слоем припоя;

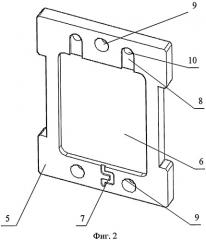

фиг.7 изображает общий вид компонента.

Для пояснения сущности изобретения на чертежах введены следующие обозначения:

1 - нагреватель; 2 - контейнер; 3 - матрица вертикально расположенных графитовых пластин; 4 - охлаждаемый пьедестал; 5 - графитовая пластина; 6 - полость графитовой пластины; 7 - зигзагообразный канал; 8 - входной канал графитовой пластины; 9 - отверстие для ввода термопар; 10 - отверстие, образующее канал в матрице графитовых пластин для протекания расплава; 11 - кристаллическая пластина; 12 - базовые плоскости кристаллической пластины с ориентацией {0001}; 13 - слои спайности материала пластины; 14 - стопа пластин; 15 - линии пересечения первой пары плоскостей резания с базовыми плоскостями и с боковыми плоскостями кристаллических платин, собранных в стопу; 16 - прямоугольный кристаллический брусок; 17 - первая пара плоскостей резания, образующая противолежащие продольные стороны бруска; 18 - противолежащие боковые стороны бруска; 19 - пластина, составляющая брусок; 20 - противолежащие параллельные между собой стороны бруска с ориентацией {0001}; 21 - слой припоя; 22 - металлическое покрытие на первой паре плоскостей резания; 23 - линии реза, образующие вторую пару плоскостей резания; 24 - компонент; 25 - пластины, составляющие электронный компонент; 26 - вторая пара плоскостей резания.

Пример

Из предварительно синтезированного твердого раствора теллурида висмута, например соединений Bi2Te3-Bi2Se3 и Sb2Те3-Bi2Те3, методом направленной кристаллизации, а именно методом Бриджмена, выращивают тонкие кристаллические пластины толщиной 0, 25 мм. Кристаллические пластины 11 (см. фиг.3) получают с использованием установки, тепловой узел которой показан на фиг.1, следующим образом.

Предназначенный для реализации данного способа тепловой узел включает нагреватель 1, расположенный в верхней части теплового узла, охлаждаемый пьедестал 4 и разборный комплект оснастки, состоящий из контейнера 2 для загрузки синтезированного материала и матрицы 3 графитовых пластин 5. Матрицу 3 графитовых пластин 5 устанавливают на охлаждаемом пьедестале 4, а контейнер 2 для загрузки синтезированного материала устанавливают над матрицей 3 и соединяют элементом (на чертеже не показан), обеспечивающим протекание расплава в процессе нагрева синтезированного материала из контейнера 2 в полость 6 графитовых пластин 5.

Графитовые пластины 5 устанавливают вертикально и размещают на охлаждаемом в процессе направленной кристаллизации пьедестале 4. Графитовые пластины, имеющие полости 6 (см. фиг.2), устанавливают вплотную друг к другу с образованием так называемых ячеек для осуществления направленной кристаллизации твердого раствора теллурида висмута в поле градиента температур. Каждая из графитовых пластин имеет отверстие 10, входной канал 8 и полость 6, сопряженную с зигзагообразным каналом 7. Отверстия 10 образуют в матрице 3 канал для раздачи расплава по так называемым ячейкам, образованным полостями 6 плотно установленных друг к другу графитовых пластин. Полость 6 и зигзагообразный канал 7 каждой графитовой пластины имеют плоскую конфигурацию и расположены в одной плоскости. Входной канал 8, выполненный в верхней части каждой графитовой пластины 5 и расположенный напротив зигзагообразного канала 7, предназначен для подачи расплавленного термоэлектрического материала n- или р-проводимости. Контролируемое снижение температуры нагревателя 1 (см. фиг.1) со скоростью, равной 50 град/час, в сочетании с конфигурацией зигзагообразного канала 7 обеспечивает контролируемую ориентацию затравочного материала и контролируемую скорость выращивания пластины толщиной 0,25 мм с получением текстуры, имеющей угол разориентации α не более 5 градусов.

Для проведения процесса кристаллизации в контейнер 2 загружают предварительно синтезированный сырьевой материал - твердый раствор теллурида висмута и необходимые добавки в заданном весовом соотношении. Контролируя температуру охлаждаемого пьедестала 4, осуществляют направленный отвод тепла от графитовых пластин 5 в процессе кристаллизации. Камеру ростовой установки (не показана) вакуумируют до давления 10-2 мм рт.ст., после чего напускают аргон и включают нагрев.. Разогрев контейнера 2 с синтезированным материалом осуществляют в течение 1 часа до температуры 850°С и выдерживают в течение 30 минут при данной температуре для гомогенизации расплава, после чего осуществляют дополнительный разогрев контейнера 2 до температуры 950°С. Нагрев синтезированного материала в контейнере 2 сопровождается перетеканием расплавленного материала из контейнера 2 во входные каналы 8 графитовых пластин (см. фиг.2) и далее в полости 6 и затравочный канал 7 графитовых пластин 5.

Далее осуществляют снижение температуры нагревателя. По мере снижения температуры процесс кристаллизации распространяется на канал 7 и весь объем полости 6. Процесс кристаллизации термоэлектрического материала сопровождается формированием серии кристаллических пластин толщины 0,25 мм в полости графитовых пластин.

Процесс кристаллизации осуществляется с такой скоростью, чтобы материал кристаллизуемой пластины имел структуру, продолжающую структуру материала в затравочном канале 7. Скорость кристаллизации, т.е. максимальная скорость перемещения фронта кристаллизации, составляет величину из диапазона 0,1-0,2 мм/мин.

Поскольку сама матрица 3 графитовых пластин 5 находится в поле градиента температуры, создаваемом с помощью нагревателя 1, расположенного в верхней части теплового узла и охлаждаемого пьедестала 4, расположенного в нижней части теплового узла, то по мере снижения температуры в нижней части зигзагообразного канала 7 начинается кристаллизация, при этом фронт кристаллизации постепенно перемещается вверх полости 6 каждой графитовой пластины, входящей в состав матрицы 3. Нижняя часть зигзагообразного канала 7 (см. фиг.2) наиболее близко расположена к охлаждаемому пьедесталу 4, поэтому кристаллизация начинается с самой холодной части затравочного канала 6, сопряженного с полостью 6 графитовой пластины. Все участки затравочного канала 7 и полости 6 графитовых пластин лежат в одной плоскости. По мере снижения температуры полости 6 происходит кристаллизация материала расплава с определенной скоростью, задаваемой величиной градиента температур и скоростью снижения температуры нагревателя. Кристаллизуемый материал постепенно заполняет все участки затравочного канала 7. В результате к моменту перехода процесса кристаллизации из затравочного канала 7 в полость 6 графитовой пластины образуется затравочный кристалл, плоскости спайности которого параллельны плоскости затравочного канала 7 и, соответственно, плоскости полости 6 графитовой пластины.

Скорость снижения температуры в сочетании с градиентом температуры задают скорость перемещения фронта кристаллизации.

В силу существенной анизотропии скорости роста материалов на основе теллурида висмута вверх по затравочному каналу 7, т.е. в направлении максимальной скорости кристаллизации, с наибольшей скоростью растут кристаллы, для которых направление плоскостей спайности совпадает с направлением максимальной скорости кристаллизации. Постепенно кристаллы с другим направлением вырождаются. Далее кристаллизация проходит в новом направлении в силу поворота затравочного канала 7. Кристаллизация происходит в направлении, перпендикулярном по отношению к первичному направлению. Несмотря на то, что нет градиента температуры в перпендикулярном направлении, происходит кристаллизация и разрастание кристаллов в этом направлении. Это связано с тем, что для зарождения новых кристаллов требуется некоторое переохлаждение расплава, а для разрастания уже имеющихся кристаллов практически не требуется переохлаждения. Далее при каждом повороте затравочного канала 7 и развитии процесса кристаллизации происходит вырождение кристаллов, плоскости спайности которых не параллельны направлению максимальной скорости кристаллизации.

В результате направленной кристаллизации в поле градиента температур с использованием данного устройства для направленной кристаллизации в поле градиента температур получают серию кристаллических пластин толщиной 0,25 мм за один технологический процесс роста, при этом материал кристаллических пластин имеет текстурированную структуру с углом разориентации не более 6°.

Следует понимать, что форма затравочного канала может быть и другой, однако важно, чтобы прерывалась кристаллизация во взаимно пересекающихся направлениях.

Полученные кристаллические пластины 11 (см. фиг.3) толщиной 0,25 мм в количестве 5-ти штук скрепляют в стопу, затем режут по первым плоскостям резания 17 (см. фиг.5), ориентированным перпендикулярно базовым плоскостям кристаллических пластин, имеющих ориентацию {0001} (см. фиг.4), и получают серию прямоугольных брусков (см. фиг.5), скрепленных по торцам, например, слоем припоя 21 (см. фиг.6). Металлическое покрытие на резаной поверхности скрепленных брусков является единым для всех брусков и скрепляет бруски со стороны резаных поверхностей. Материалом, служащим для скрепления брусков в стопу, является припой BiSn. Скрепляющий материал является технологическим материалом и в дальнейшем не входит в конструкцию ветви. При этом направление максимальной термоэлектрической эффективности в каждой пластине теллурида висмута и стопы совпадают.

Компоненты 24 (см. фиг.7), предназначенные для использования в качестве ветвей термоэлементов n- и р-типа проводимости, вырезают из бруска по вторым плоскостям резания 26 (см. фиг.7), состоящего из 5-ти кристаллических пластин 11 слоисто ориентированного теллурида висмута так, что слои не только взаимно параллельны, но и угол между направлением максимальной термоэлектрической эффективности и гранью с металлическим покрытием составляет 90°. В результате этого направление протекания тока от одного металлического покрытия 22 к противоположному (см. фиг.6, 7) в работающем компоненте 24 совпадает с направлением максимальной термоэлектрической эффективности материала пластин 25 (теллурида висмута), составляющих компонент 24 (см. фиг.7).

Для получения термоэлектрических генераторных модулей с заданными параметрами на поверхности компонентов из теллурида висмута создают сложные многослойные металлизированные покрытия. Исходя из требований, предъявляемых к модулям, определяется состав покрытий. Было установлено, что на подготовленную поверхность элемента теллурида висмута в качестве нижнего слоя целесообразно наносить слой молибдена, имеющего хорошие антидиффузионные свойства, обусловленные низкими значениями коэффициентов диффузии элементов припоя и меди, и достаточно высокую адгезию к теллуриду висмута. Антидиффузионный слой необходим для повышения термостойкости элементов и увеличения ресурса работы, которые снижаются из-за деградации свойств, вызванных легированием теллурида висмута элементами припоя и медью. В целях улучшения условий смачиваемости (лудимости) покрытия из молибдена на него наносят слой никеля, который «смачивается» оловом, а также припоями на основе олова.

Следует понимать, что другие типы термоэлектрических материалов АVВVI также могут быть использованы в процессе получения кристаллических пластин для производства ветвей термоэлектрических устройств данным способом.

Изобретение может быть использовано при производстве термоэлектрических батарей (модулей) прямого (охлаждение нагрев, термостабилизация) и обратного (генерация электроэнергии, регистрация тепловых потоков) преобразования энергии, которые могут находить применение в качестве компонентов для охлаждающих устройств, устройств термостатирования, климатических систем, а также и для других устройств бытового и промышленного назначения с иным конечным применением. Изобретение предусматривает получение кристаллических пластин методом направленной кристаллизации, характеризующихся оптимальными структурно-физическими свойствами и позволяющих получать надежные термоэлементы с высокой термоэлектрической эффективностью и механической прочностью. Это приводит к ряду коммерческих преимуществ, включая способность получать высокоэффективные термоэлектрические модули охлаждения и генерации меньших геометрических размеров при сохранении термоэлектрических свойств, что снижает стоимость термоэлектрических устройств.

1. Кристаллическая пластина, базовые плоскости которой взаимнопараллельны и имеют ориентацию {0001}, выращенная методом направленной кристаллизации из термоэлектрического слоистого материала ромбоэдрической сингонии n- либо p-типа проводимости, характеризующегося наличием множества кристаллографических плоскостей спайности, имеющих практически одно кристаллографическое направление с образованием текстуры с углом разориентации α≤6° и ориентированных практически параллельно базовым плоскостям кристаллической пластины, при этом угол между направлением максимальной термоэлектрической эффективности материала и направлением максимальной скорости роста пластины практически равен нулю, а толщина кристаллический пластины составляет величину из диапазона 0,1-5 мм.

2. Кристаллическая пластина по п.1, характеризующаяся тем, что в качестве термоэлектрического материала использованы твердые растворы на основе АVВVI n- или p-типа проводимости.

3. Прямоугольный кристаллический брусок, вырезанный из стопы, по крайней мере, двух кристаллических пластин по п.1, характеризующийся тем, что он имеет три пары плоскостей, одна из которых образует противолежащие параллельные между собой стороны с ориентацией {0001}, а две другие пары образуют соответственно противолежащие взаимнопараллельные продольные стороны и противолежащие боковые стороны бруска, при этом противолежащие взаимнопараллельные продольные стороны бруска являются плоскостями резания стопы пластин, ориентированными перпендикулярно плоскостям {0001}.

4. Прямоугольный брусок по п.3, характеризующийся тем, что угол между направлением максимальной термоэлектрической эффективности и плоскостью резания как в каждой пластине, так и в стопе составляет угол, практически равный 90°.

5. Прямоугольный брусок по п.3, характеризующийся тем, что он на каждой из противолежащих боковых сторон бруска имеет слой припоя, скрепляющий кристаллические пластины в стопу.

6. Прямоугольный брусок по любому из пп.3 и 5, характеризующийся тем, что в качестве материала припоя, скрепляющего кристаллические пластины в стопу, использован сплав Sn-Bi.

7. Компонент для производства термоэлектрических модулей, вырезанный из прямоугольного кристаллического бруска по п.3, характеризующийся тем, что он имеет три пары взаимно перпендикулярных плоскостей, одна из которых образует противолежащие параллельные между собой плоскости с ориентацией {0001}, а две другие пары плоскостей образуют соответственно первую пару противолежащих плоскостей резания с нанесенным на них металлическим покрытием и вторую пару противолежащих плоскостей резания, перпендикулярную первой паре резания, при этом угол между направлением максимальной термоэлектрической эффективности и первой парой плоскостей резания с нанесенным на них слоистым металлическим покрытием составляет угол, практически равный 90°.

8. Компонент по п.7, характеризующийся тем, что металлическое покрытие на первой паре плоскостей резания выполнено из материалов, взятых из ряда: молибден, никель, соединения никель-олово, соединения висмут-сурьма, соединения олово-висмут, или из комбинации указанных металлов.

9. Способ производства кристаллических пластин по п.1 методом направленной кристаллизации в поле градиента температур, включающий загрузку сырьевого материала в контейнер, снабженный нагревателем и установленный над матрицей вертикально ориентированных графитовых пластин, каждая из которых имеет входной канал для ввода расплавленного сырьевого материала и полость, сопряженную в нижней части с зигзагообразным каналом, полость и зигзагообразный канал каждой графитовой пластины имеют плоскую конфигурацию и лежат в одной плоскости, последующий нагрев материала в контейнере до температуры плавления, сопровождающийся перетеканием расплавленного сырьевого материала в полость графитовых пластин, и создание вертикально ориентированного градиента температур, при этом направленную кристаллизацию ведут со скоростью не более 0,5 мм/мин путем снижения температуры нагревателя.

10. Способ по п.9, характеризующийся тем, что градиент температур в полости каждой профилированной графитовой пластины создают путем расположения матрицы вертикально ориентированных графитовых пластин на охлаждаемом пьедестале, так что зигзагообразный канал каждой графитовой пластины расположен со стороны охлаждаемого пьедестала, а входной канал каждой графитовой пластины расположен со стороны нагревателя.