Устройство для производства конфет из сбивной массы непрерывным методом

Иллюстрации

Показать всеИзобретение относится к пищевой промышленности и может быть использовано при производстве кондитерских изделий непрерывным методом. Устройство содержит станцию для приготовления агаро-сахаро-паточной смеси, соединенную со станцией посредством насоса-дозатора варочную установку, установку для удаления влаги из сиропа и сбивальную машину для непрерывного сбивания массы. Со сбивальной машиной соединены емкости для приготовления водного раствора белка и подготовки сгущенного молока. Сбивальная головка сбивальной машины имеет статор и ротор с приводом. На боковой и торцевых поверхностях ротора расположены штифты, входящие при его вращении между штифтами статора, расположенными на его внутренних боковой и торцевых поверхностях. Из сбивальной машины сбивная масса по продуктопроводам через разливочные головки поступает на транспортер для формования пласта массы. Затем пласт массы разрезается на корпуса конфет, которые глазируются и завертываются. Устройство обеспечивает снижение трудоемкости производственного процесса и повышение качества получаемого продукта. 5 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области пищевой промышленности, в частности к кондитерской отрасли, и может быть использовано при производстве кондитерских изделий непрерывным методом, таких как шоколадные конфеты с начинкой из сбивных масс (суфле) и конфет шоколадных с комбинированной начинкой (слой желе и слой суфле).

В линии осуществляются следующие операции в непрерывном режиме: поступление и подготовка сырья, производство базовой смеси путем уваривания ингредиентов, обработка смеси из всех компонентов (сбивание), размещение ее на специальных транспортерах в целях получения необходимой структуры массы получаемого пласта, механическая обработка готового пласта начинки (разрезание пласта в продольном и поперечном направлении), последовательная подача готового корпуса начинки конфеты на стандартные участки глазирования и завертки.

Известны существующие процессы производства подобных кондитерских изделий.

Ручной процесс производства, состоящий из следующей последовательности отдельных технологических операций:

- получение агаро-сахаро-паточного сиропа путем уваривания смеси ингредиентов по рецептуре на отдельно стоящем варочном оборудовании с ручной загрузкой необходимых компонентов и выгрузкой готового сиропа в передвижные емкости с последующим перемещением его на участок сбивания масс;

- производство сбивной массы с ручной загрузкой необходимых компонентов на отдельно стоящем сбивальном оборудовании, последующее транспортирование сбитой массы к столам охлаждения и ручная выгрузка этой массы на них;

- ручная резка пластов конфет дисковыми ножами в направлениях вдоль и поперек пластов;

- ручная загрузка на транспортировочные тележки разрезанных на отдельные корпуса пластов;

- ручная выгрузка с тележек подготовленных корпусов на приставные столы, прикрепленные на приемном транспортере перед глазировочной машиной;

- ручная раскладка корпусов конфет на приемный транспортер глазировочной машины перед процессом глазирования.

Однако данный процесс производства характеризуется низкой производительностью и низкой степенью механизации, большим количеством ручного труда, невысоким качеством полученного продукта, большой трудоемкостью, нестабильностью веса единиц продукта.

Полумеханизированный процесс производства, устройство для осуществления которого является аналогом (см. А.И.Драгилев и др. Технология кондитерских изделий. Москва: «ДеЛи принт», 2001, стр.278-279) предлагаемого устройства, состоящего из набора оборудования, позволяющего механизировать отдельные технологические процессы, но при наличии достаточной доли ручного труда в процессе работы линии. В данном устройстве помадный сироп подается по продуктопроводу в мерные баки, установленные на весах, и оттуда сливается в накопительную емкость. Из нее двухплунжерным насосом сироп подается в змеевики варочной колонки, из которой он после уваривания выходит в воронки двух помадосбивальных машин. Помада поступает в промежуточную емкость, откуда шестеренным насосом перекачивается или в открытые варочные котлы с мешалками, или в цилиндрические темперирующие машины, используемые в качестве рецептурных смесителей. Здесь в помаду добавляют необходимые вкусовые и ароматические вещества. Конфетная масса перекачивается или подвозится вручную в передвижных емкостях к трем кареткам. Слой массы, полученный из первой каретки, подается транспортером под вторую каретку, которая наносит второй - средний слой пласта. Двухслойный пласт покрывается третьим, верхним слоем массы при помощи третьей каретки. На конфетную массу, движущуюся по транспортеру, закрытому съемным кожухом, вентиляторами непрерывно подается охлажденный воздух. Охлажденный трехслойный пласт, выходящий на конвейере в виде непрерывной ленты, разрезается вручную на пласты длиной около 700 мм, которые перекладываются на фанерные или текстолитовые листы и загружаются на передвижные стеллажи. После выстойки пласты подвергаются продольной и поперечной резке на конфеторезальной машине. Разрезанный пласт подвергается окончательной выстойке на стеллажах и этажерках, после чего вручную разделяется на отдельные корпуса конфет, которые передаются на глазировочный агрегат и затем на завертку, либо при изготовлении неглазированных конфет - непосредственно к заверточным машинам. Длина размазного транспортера зависит от его скорости и свойств масс.

Механизированный процесс производства, устройство для реализации которого является прототипом (см. М.М.Истомина и др. Конфеты. Москва, «Пищевая промышленность», 1979, стр.231-232) предлагаемого устройства. В этом устройстве предварительно замоченный агар загружают в открытый варочный котел вместимостью 150 л и заливают водой из расчета 30 л воды на 1 кг сухого агара. В паровую рубашку котла подают пар давлением 0,3-0,4 МПа и растворяют агар в воде при перемешивании. Продолжительность растворения зависит от качества агара и колеблется в пределах 15-20 мин. После растворения агара в котлы подают сахаро-паточный сироп. Полученный агаро-сахаро-паточный сироп перекачивают плунжерным насосом в змеевиковый варочный вакуум-аппарат и уваривают до содержания сухих веществ 76-77%. Из пароотделителя агаро-сахаро-паточный сироп попадает в темперирующую машину. Отсюда сироп температурой 60°С насосом подают в смеситель, где его смешивают с белком. Смесь сиропа с белком с температурой 55°С из промежуточной емкости насосом подают в сбивальную машину. Сбивальная машина роторного типа, частота вращения ротора 90 рад/мин с принудительной подачей воздуха под давлением 0,2-0,3 МПа. В качестве пенообразователя применяют яичный белок. После сбивания в массу добавляют согласно рецептуре вкусовые и ароматические вещества. Массу хорошо перемешивают в течение 3 мин при частоте вращения лопастей смесителя 4,5 рад/мин. Смеситель должен иметь рубашку обогрева; температура воды, подаваемой в рубашку 44°С. После смешивания конфетная масса должна иметь температуру 37-40°С. Для поддержания такой температуры в выпрессовывающем механизме необходима обогревающая рубашка с температурой воды 40-42°С. Корпуса сбивных сортов конфет формируют выпрессовыванием в виде жгута или отсадкой на машине с шестеренным выпрессовывателем и валковым нагнетателем. Выстойка корпусов осуществляется в потоке на установке с радиационно-конвективным охлаждением. Структурообразование корпусов, при котором достигается необходимая пластическая прочность, происходит при температуре 3-5°С в течение 6 минут. После выстойки жгуты разрезаются гильотинным ножом на отдельные корпуса, которые поступают на глазирование и упаковку.

Решением задачи по значительному увеличению производительности, снижению трудоемкости производственного процесса, повышению уровня механизации и автоматизации отдельных производственно-технологических процессов, улучшению качества получаемого продукта, экономии сырья, уменьшению количества возвратных отходов, обеспечению стабильного веса единицы изделия, является создание устройства, которое состоит из набора оборудования, организованного в единую технологическую цепочку и позволяющего в непрерывном режиме из ингредиентов, поступающих на линию и прошедших через необходимые технологические процессы, произвести заданный продукт - корпус начинки конфеты из суфле или комбинированной начинки, состоящей из слоя суфле и слоя желе, отвечающий всем заданным технологическим параметрам.

Решение поставленной задачи обеспечивает устройство для производства конфет из сбивной массы непрерывным методом, характеризующееся тем, что оно содержит установленные по ходу технологического процесса станцию для приготовления агаро-сахаро-паточной смеси, парообогреваемую варочную установку, соединенную со станцией посредством насоса-дозатора, установку для удаления влаги из сиропа, емкости для приготовления водного раствора белка и подготовки сгущенного молока, соединенную с вышеуказанными емкостями посредством трубопроводов сбивальную машину для непрерывного сбивания и аэрирования под давлением компонентов массы, разливочную головку, транспортер для формования массы в виде пласта с системой его охлаждения, механизмы для резки пласта на корпуса конфет, узел глазирования корпусов и их завертки, при этом сбивальная машина включает сбивальную головку, имеющую статор и ротор с приводом, причем ротор имеет расположенные на его боковой и торцевых поверхностях штифты, входящие при его вращении в промежутки между штифтами статора, расположенными на его внутренних боковой и торцевых поверхностях.

Устройство может быть снабжено узлом подготовки сырья, состоящим из механизма взвешивания сырья с блоком его управления, механизма растаривания и просеивания сахара-песка, шнека для подачи сахара-песка в емкость для приготовления агаро-сахаро-паточной смеси, механизма для подготовки патоки, выполненного в виде системы трубопроводов с обогревом, и емкости для приготовления агар-агарового раствора, содержащей рубашку обогрева.

Между установкой для удаления влаги и сбивальной машиной может быть установлен динамический теплообменник для охлаждения массы.

Устройство может иметь дополнительную разливочную головку, в которую подают кондитерскую массу, отличающуюся по составу от основной массы при производстве многослойных корпусов конфет.

Привод ротора сбивальной головки машины снабжен частотным преобразователем для регулирования частоты вращения ротора.

Разливочная головка имеет приспособление для регулирования слоя отсаженной массы на транспортер.

Технический результат заключается в том, что при таком расположении оборудования и взаимосвязи его в единую цепь обеспечивается непрерывность процесса, что влияет на то, что масса получается с заданными стабильными показателями на каждом этапе, с исключением каких-либо промежутков между стадиями, что в значительной степени увеличивает производительность, снижает трудоемкость производственного процесса, повышает уровень механизации и улучшает качество получаемого продукта.

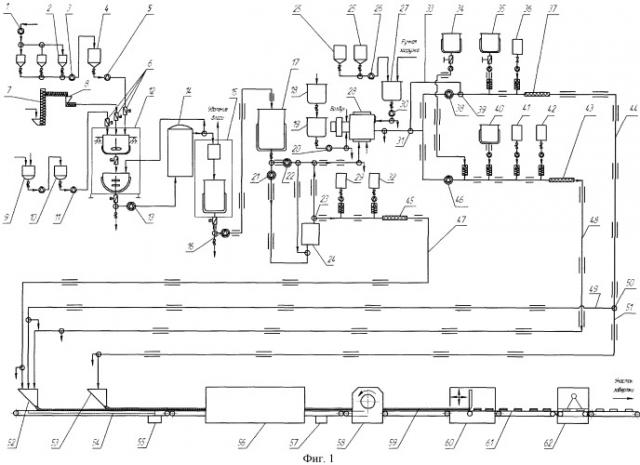

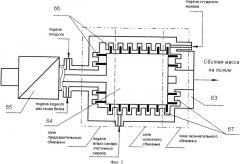

Сущность изобретения поясняется чертежами, где на фиг.1 схематично показано устройство для производства конфет, а на фиг.2 - сбивальная головка сбивальной машины.

Устройство содержит:

1 Стационарный насос по приему патоки из автоцистерн

2 Стационарные емкости для приема и хранения патоки

3 Насос перекачки патоки из стационарных емкостей

4 Промежуточная емкость для патоки

5 Насос подачи патоки из промежуточной емкости

6 Электропневматические клапаны, установленные на приемных патрубках станции взвешивания и перемешивания

7 Шнек грубой подачи сахара

8 Шнек точного дозирования и подачи сахара с бункером-накопителем

9 Емкость для перемешивания и уваривания смеси агара и воды

10 Накопительная емкость для хранения агарового раствора

11 Насос подачи агарового раствора

12 Станция взвешивания, перемешивания и накопления сырья

13 Насос-дозатор подачи сахаро-агарово-паточной смеси в варочную установку непрерывного действия

14 Варочная установка непрерывного действия

15 Установка удаления влаги из сиропа

16 Насос подачи уваренного сиропа в накопительную емкость

17 Накопительная емкость для уваренного сиропа

18 Емкость для приготовления водного раствора белка

19 Накопительная емкость для раствора белка

20 Насос-дозатор подачи белка в сбивальную машину непрерывного действия

21 Насос-дозатор подачи сиропа

22 Насос-дозатор подачи сиропа

23 3-позиционный кран продуктопровода подачи сиропа

24 Установка охлаждения (динамический теплообменник)

25 Стационарная емкость для хранения сгущенного молока

26 Насос подачи сгущенного молока из стационарных емкостей в промежуточную емкость

27 Промежуточная емкость для сгущенного молока

28 Сбивальная машина непрерывного действия

29 Установка для хранения и дозированной подачи в продуктопровод красителя (кислоты)

30 Насос-дозатор подачи сгущенного молока в сбивальную машину непрерывного действия

31 3-позиционный кран продуктопровода сбитой массы

32 Установка для хранения и дозированной подачи ароматизатора в продуктопровод

33 Продуктопровод для сбитой аэрированной массы

34 Установка для расплавления, хранения и дозированной подачи жира или шоколадной пасты в продуктопровод

35 Установка для расплавления, хранения и дозированной подачи жира в продуктопровод

36 Установка для хранения и дозированной подачи ароматизатора в продуктопровод

37 Статический смеситель

38 Насос-дозатор сбитой массы

39 3-позиционный кран

40 Установка для приема, хранения и дозированной подачи возвратных отходов в продуктопровод

41 Установка для хранения и дозированной подачи красителя в продуктопровод

42 Установка для хранения и дозированной подачи ароматизатора в продуктопровод

43 Статический смеситель

44 Продуктопровод подачи сбитой массы в разливочные головки

45 Статический смеситель

46 Насос-дозатор сбитой массы

47 Продуктопровод для желе

48 Продуктопровод для сбитых масс

49 Продуктопровод для сбитых масс

50 3-позиционный кран на продуктопроводе сбитых масс

51 Продуктопровод для сбитых масс

52 Разливочная головка

53 Дополнительная разливочная головка

54 Открытый транспортер охлаждения

55 Автоматическая станция мойки открытого транспортера охлаждения

56 Закрытый транспортер охлаждения

57 Автоматическая станция мойки закрытого транспортера охлаждения

58 Механизм продольной резки пласта начинки

59 Стол раздвижения жгутов

60 Механизм поперечной резки жгутов

61 Промежуточный транспортер-ускоритель

62 Глазировальная установка

63 Статор сбивальной головки

64 Ротор сбивальной головки

65 Привод ротора

66 Штифты ротора

67 Штифты статора.

В устройстве по непрерывному производству конфет с указанными начинками вначале осуществляют предварительную подготовку ингредиентов к производству. Сырье, используемое при производстве конфет с начинками типа суфле и комбинированными начинками (суфле и желе), подготавливают к производству в соответствии с инструкцией по предупреждению попадания посторонних предметов в продукцию на предприятиях кондитерской отрасли в соответствии с санитарными Правилами и нормами СанПиН 2.3.4.545-96 «Производство хлеба, хлебобулочных и кондитерских изделий».

Установка взвешивания и перемешивания представляет собой закрытую емкость из нержавеющего металла, установленную на тензодатчиках, с мешалкой и рубашкой обогрева (теплоноситель: вода Т=70°С). Накопительная установка представляет собой закрытую емкость из нержавеющего металла с мешалкой и рубашкой обогрева (теплоноситель: вода Т=70°С), откуда попавшие в нее, заданные по рецептуре ингредиенты, поступают в варочное оборудование. Перед осуществлением процесса варки сахаро-агаро-паточного сиропа производят следующую предварительную подготовку ингредиентов:

Сахар-песок в мешках поступает на участок подготовки сахара, где происходит его высвобождение из мешков, просеивание с отделением механических и ферромагнитных примесей и с помощью шнековой системы подача в установку взвешивания и перемешивания станции взвешивания, перемешивания и накопления сырья. Шнековая система состоит из шнеков грубой подачи сахара и шнека 8 точного дозирования сахара с бункером-накопителем. Бункер-накопитель шнека точной подачи оборудован датчиками предельных уровней (датчик максимальной загрузки, датчик пустоты). Сахар в него подается шнеком грубой подачи и при помощи шнека точного дозирования подается в установку взвешивания и перемешивания станции взвешивания, перемешивания и накопления сырья. При поступлении в нее сахара заданного веса дозирование прекращается и перекрывается с помощью электро-пневматического клапана 6. Шнеки 7 и 8 подачи сахара останавливаются.

Патока поступает на предприятие автотранспортом в цистернах. С помощью стационарного насоса 1 она перекачивается из автоцистерны в стационарные емкости 2 для приема и хранения патоки. Из емкостей 2 патока насосом 3 перекачки патоки перекачивается в промежуточную емкость 4 для патоки, затем насосом 5 подачи патоки из промежуточной емкости с электропневматическими клапанами 6, установленными на приемных патрубках станции взвешивания и перемешивания. Устройство также включает шнек 7 грубой подачи сахара, шнек 8 точного дозирования и подачи сахара с бункером-накопителем. Емкость 9 для перемешивания и уваривания смеси агара и воды.

Устройство также содержит накопительную емкость 10 для хранения агарового раствора.

Насос 11 подачи агарового раствора.

По команде блока управления станции 12 взвешивания, перемешивания и накопления сырья, в необходимом количестве патока подается в установку взвешивания и перемешивания данной станции. По поступлению заданного по рецептуре веса патоки блок управления станции 12 взвешивания, перемешивания и накопления сырья отключает насос 5, электропневматический клапан 6 перекрывает продуктопровод и подача патоки прекращается. Все продуктопроводы подачи патоки выполнены по принципу «труба в трубе» или в «рубашке» обогрева, что позволяет пропускать в межтрубном пространстве теплоноситель: горячую воду с заданной температурой обогрева для исключения процесса застывания вязкого продукта (патоки) в продуктопроводе. Насосы по перекачке патоки также имеют камеры обогрева для пропуска горячей воды, исключающей застывание вязкого продукта в насосе.

Участок подготовки водного раствора агар-агара состоит из двух нержавеющих емкостей, имеющих рубашку обогрева, приводы с мешалками. В емкости 9 для перемешивания и уваривания смеси агара и воды происходит смешивание сухого порошка агар-агара с водой в заданных пропорциях и его уваривание по рецептуре. Раствор постоянно перемешивается. Далее агаровый раствор перекачивается насосом в накопительную емкость 10 для хранения агарового раствора, при этом в рубашку емкости подается теплоноситель в виде пароводяной смеси для поддержания необходимой температуры раствора. Раствор также постоянно перемешивается. Из этой емкости насос 11 подачи агарового раствора по команде блока управления станции взвешивания и перемешивания подает в нее заданное по рецептуре количество агарового раствора. По поступлению в установку взвешивания и перемешивания заданного веса агарового раствора блок управления отключает насос 11 подачи агарового раствора, а электропневматический клапан 6 перекрывает продуктопровод подачи раствора.

Сырье для приготовления базовой смеси суфле (сахар, патока, водный раствор агар-агара) подается на станцию 12 взвешивания, перемешивания и накопления сырья (см. фиг.1). Эта станция имеет в своем составе смонтированные на одной раме установку взвешивания и перемешивания и расположенную под ней накопительную установку, а также блок управления. Установка взвешивания и перемешивания представляет собой закрытую емкость из нержавеющего металла, установленную на тензодатчиках, с мешалкой и рубашкой обогрева (теплоноситель: вода Т=70°С). Накопительная установка представляет собой закрытую емкость из нержавеющего металла с мешалкой и рубашкой обогрева (теплоноситель: вода Т=70°С), откуда попавшие в нее, заданные по рецептуре ингредиенты, поступают в варочное оборудование. Перед осуществлением процесса варки сахаро-агаро-паточного сиропа производят следующую предварительную подготовку ингредиентов.

Ингредиенты: сахар, патока, агаровый раствор поступают по очереди, по определенному алгоритму и в заданных количествах в установку взвешивания и перемешивания станции 12 взвешивания, перемешивания и накопления сырья. После перемешивания в данном узле в течение заданного времени полученная однородная смесь через промежуточный клапан по команде блока управления станции 12 попадает в накопительную установку станции, откуда образовавшаяся смесь насосом-дозатором 13 по команде блока управления станции подается в варочную установку 14. При этом как только закрылся промежуточный клапан между установкой взвешивания и перемешивания и накопительной установкой, блок управления станции сырья 12 дает новую команду на выполнение следующего цикла подачи, взвешивания и перемешивания ингредиентов: сахара, патоки, агарового раствора для получения новой порции однородной смеси. Алгоритм технологического процесса подготовки сырья (подача, взвешивание и перемешивания ингредиентов в установку взвешивания и перемешивания подобран таким образом, что до окончания расходования готовой смеси из накопительной установки, подаваемой насосом 13 в варочную установку 14 непрерывного действия, в установке взвешивания и перемешивания уже готова новая порция смеси ингредиентов для последующей ее подачи в накопительную установку до того, как в ней закончится смесь ингредиентов, полученная от предыдущего цикла. Все продуктопроводы подачи смеси ингредиентов от станции 12 до установки охлаждения 24 и сбивальной машины 28 выполнены в рубашках обогрева (теплоноситель: вода Т=70°С)

Блок управления станции 12 взвешивания, перемешивания и накопления сырья включает в себя весовой микропроцессор, который должен выполнять, как минимум, следующие основные функции:

- выбор рецептуры из памяти процессора;

- ручное и автоматическое управление;

- содержание в памяти набора индивидуальных рецептур, которые могут включать в себя все применяемые при изготовлении заданных продуктов компоненты сырья;

- грубое и тонкое дозирование каждого из подаваемых компонентов;

- тарировка после каждого взвешивания;

- контроль допуска веса после каждого взвешивания;

- контроль скорости дозирования каждого из ингредиентов;

- регистрация расходных данных для рецептур и отдельных компонентов;

- серийный интерфейс, подготовленный для подключения принтера;

- программируемые фазы перемешивания.

Блок управления станции взвешивания сырья осуществляет функции по организации непрерывного процесса подготовки сырья: принимает ингредиенты, взвешивает и перемешивает их и дозировано подает в варочное оборудование.

Подготовленная сахаро-агаро-паточная смесь насосом-дозатором 13 подается непрерывным потоком в парообогреваемую варочную установку 14 непрерывного действия. В процессе прохождения данной смеси по изолированному каналу варочной установки через полость, в которую подается пар (давление 6-8 бар), происходит уваривание сахаро-агаро-паточной смеси до необходимого состояния. Процесс правильности уваривания данной смеси осуществляется посредством лабораторного контроля и может регулироваться путем изменения давления подаваемого пара и изменения скорости движения смеси через варочный аппарат за счет подбора нужной производительности насоса-дозатора.

Полученная уваренная масса (сироп) попадает в установку 15 удаления влаги из сиропа, где происходит отделение влаги от продукта.

Далее по продуктопроводу, имеющему рубашку обогрева, сироп, уваренный до необходимого % влажности, подается насосом 16 подачи сиропа с регулируемой производительностью в накопительную емкость 17 сиропа. Данная емкость оборудована рубашкой обогрева (теплоноситель: вода Т=70°С). Устройство также снабжено емкостью 18 для приготовления водного раствора белка, накопительная емкостью 19 для раствора белка, насосом-дозатором 20 подачи белка в сбивальную машину непрерывного действия, насосами-дозаторами 21, 22 подачи сиропа. 3-позиционный кран 23 продуктопровода подачи сиропа. В устройстве также имеется установка 24 охлаждения (динамический теплообменник), стационарная емкость 25 для хранения сгущенного молока, насос 26 подачи сгущенного молока из стационарных емкостей в промежуточную емкость 27 и промежуточная емкость 26 для сгущенного молока.

Для производства однослойных начинок суфле или двухслойных начинок суфле (разного цвета и рецептурного состава) сироп из накопительной емкости 17 подается на сбивальную машину 28 насосом-дозатором 22 (при этом возможна подача сиропа на сбивальную машину 28 насосом-дозатором 21 по резервному пути).

Для производства комбинированных начинок (слой желе и слой суфле) часть сиропа из накопительной емкости 17 подается на установку 24 охлаждения и далее на разливочную головку 52 линии при помощи насоса-дозатора 21 и соответствующего положения 3-позиционного крана (производство нижнего слоя комбинированной начинки - желе), а часть сиропа из накопительной емкости 17 в это же время подается насосом-дозатором 22 на сбивальную машину непрерывного действия 28 (производство верхнего слоя комбинированной начинки - суфле). В зависимости от требований технологии по производству комбинированных начинок возможно движение всего потока сиропа из накопительной емкости 17 через насос-дозатор 21 на установку охлаждения 24 и от нее с помощью 3-позиционного крана 23, поставленного в положение «на проход», поток сиропа движется в двух направлениях: - на разливочную головку 52 по продуктопроводу 47; - на сбивальную машину 28.

Установка охлаждения 24 представляет собой теплообменник, имеющий рубашку охлаждения, по которой проходит холодная вода Т=7-8°С и вал с лопастями, приводимыми в движение электроприводом. Сироп, проходя через данную установку, подвергается перемешиванию и интенсивному охлаждению при соприкосновении с охлажденными стенками внутренней камеры теплообменника. Данный теплообменник позволяет обеспечить на выходе требуемые технологические параметры сиропа. Все продуктопроводы подачи сиропа от установки охлаждения 24 и до сбивальной машины непрерывного действия 28, и до разливочной головки 52 через продуктопровод 47 выполнены в рубашках обогрева (теплоноситель вода Т=45-50°С). Продуктопроводы 33, 44, 48, 49, 51 подачи сбитой массы от сбивальной машины непрерывного действия 28 и до разливочных головок 52 и 53 выполнены в рубашках обогрева (теплоноситель вода Т=45-50°С).

При производстве сбивных однослойных начинок сироп поступает на сбивальную машину непрерывного действия 28. Производительность данной машины подбирается таким образом, чтобы гарантированно перерабатывать поступающие полуфабрикаты в сбитую аэрированную массу. Главной частью машины является сбивальная головка с темперируемым ротором и статором (хладоноситель, проходящий через специальные полости в машине - вода Т=10-15°С). Сбивальная головка включает статор 63 и ротор 64 с приводом 65. Ротор 64 имеет расположенные на его боковой и торцевых поверхностях штифты 66, входящие при его вращении в промежутки между штифтами 67 статора 63, расположенными на его внутренних боковой и торцевых поверхностях. Конструкция машины позволяет обеспечить интенсивное перемешивание массы с газом. Для аэрирования сахарных масс может использоваться очищенный воздух, углекислый газ или азот. Образование сбитой массы в данной машине происходит следующим образом: подготавливается пенообразующий раствор на основе водного раствора сухого яичного белка, который приходит в специальной таре и засыпается в емкость 18 для приготовления водного раствора белка, куда вместе с сухим белковым порошком поступает охлажденная кипяченая вода по рецептуре. Емкость оборудована мешалкой, позволяющей получить однообразную структуру смеси. Далее эту смесь переливают самотеком в другую, расположенную ниже уровнем, накопительную емкость 19 для раствора белка, откуда насосом-дозатором 20 для белка водный белковый раствор подается в сбивальную машину непрерывного действия 28. Пенообразующий раствор дозируется и сбивается до образования предварительной пены. Затем в сбивальную машину 28 подается базовая масса: по одному продуктопроводу - агаро-сахаро-паточный сироп, по другому - сгущенное молоко. Сгущенное молоко может поступать на предприятие на автотранспорте бестарно и разгружаться в стационарные емкости 25 или в специальной таре, с возможностью ее ручной разгрузки в промежуточную емкость 27, откуда сгущенное молоко насосом-дозатором 30 подается в сбивальную машину непрерывного действия 28. Поданные посредством насосов-дозаторов сироп (уваренная сахаро-агаро-паточная смесь) и сгущенное молоко подаются в сбивальную головку машины и перемешиваются с предварительно полученной пеной до гомогенного состояния. В результате получается нежная пена. Сбивание массы происходит под давлением. Предварительное давление устанавливается в диапазоне от 1 до 10 Бар. Привод ротора соединен с частотным преобразователем, что позволяет регулировать скорость его вращения и частоту срезывающих движений на его внутренних рабочих органах, что, в свою очередь, определяет степень аэрирования.

Полученная на сбивальной машине непрерывного действия аэрированная масса направляется далее для дальнейшего использования по продуктопроводу, который имеет ряд распределительной трубопроводной арматуры: сразу после сбивальной головки установлен 3-позиционный кран, с помощью которого можно направлять сбитую массу из трубопровода на сброс или в специальную емкость для последующего контроля качества получаемой массы. Далее установлен еще один 3-позиционный кран 31, позволяющий направить полученную сбитую массу по одному из двух возможных направлений: - для производства суфле одного слоя и одного цвета, а также для производства верхнего слоя из суфле для комбинированных начинок; - для производства корпуса начинки из двух слоев суфле разного рецептурного состава или одного рецептурного состава, но из двух слоев разного цвета.

При производстве суфле из единого слоя поток сбитой массы движется после сбивальной машины по продуктопроводу 33 (направляется 3-позиционным краном 31) и входит в продуктопровод 44 через 3-позиционный кран 39 для дальнейшего движения в сторону продуктопроводов 49 или 51. В продуктопровод 44 выполнена врезка обратных клапанов для присоединения через них трубопроводов и установок 35 и 36 для дозированной подачи жира и ароматизатора соответственно. Также в этот трубопровод с целью равномерного перемешивания компонентов и для обеспечения однородной структуры сбитой массы, подаваемой на розлив, врезан статический смеситель 37. Далее полученная смесь из сбитой аэрированной массы с дозированным добавлением жира и ароматизатора направляться в разливочную головку 52 по продуктопроводу 49 или дополнительную разливочную головку 53 по продуктопроводу 51. Также эта масса может направляться в головку 53 по продуктопроводам 33, 44, 51 при производстве комбинированных корпусов для образования верхнего слоя суфле двухслойного корпуса начинки желе и суфле.

При производстве корпуса начинки из двух слоев суфле разных по рецептурному составу 3-позиционный кран 31 ставится в положение «на проход» и пропускает сбитую массу далее, в другой участок продуктопровода, смонтированный к данному под прямым углом, что позволяет разделить поток массы равномерно на два потока (продуктопроводы 44 и 48), движущихся в разных направлениях. Для обеспечения дальнейшей равномерной подачи сбитой массы в продуктопроводы вмонтированы два насоса-дозатора 38 и 46 для сбитых масс и с частотными преобразователями для регулировки и установки заданной производительности. Далее один поток, из которого впоследствии будет образован нижний слой комбинированного корпуса двухслойной начинки суфле, проходит по продуктопроводу 48, который также имеет врезки обратных клапанов для присоединения через них трубопроводов и установок для дозированной подачи жира или шоколадной пасты 34, возвратных отходов 40, красителя 41, ароматизатора 42, также в этот продуктопровод вмонтирован статический смеситель 43, и далее эта сбитая масса поступает через разливочную головку 52 на движущуюся ленту открытого транспортера охлаждения 54. В это время другой поток сбитой массы (верхний слой суфле) движется по продуктопроводу 44, в который также выполнены врезки для дозированной подачи жира 35, ароматизатора 36 и вмонтирован статический смеситель 37. Этот поток поступает через разливочную головку 53 на движущуюся ленту открытого транспортера охлаждения 54, на которой в это время уже находится слой начавшей желироваться массы суфле.

Для получения комбинированных корпусов начинок конфет, состоящих из слоя желе и слоя суфле, сироп после теплообменника 24 направляется посредством установки 3-позиционного крана 23 на сбивальную машину 28 непрерывного действия и в продуктопровод 47 и далее на разливочную головку 52, при этом в продуктопровод подачи сиропа сделаны врезки обратных клапанов, посредством которых в данный трубопровод подается из установок устройств 29 и 32 дозированное количество красителя или кислоты и ароматизатора. Затем смесь проходит через вмонтированный в данный продуктопровод статический смеситель 45 и попадает в разливочную головку 52, через которую разливается на непрерывно движущуюся ленту открытого транспортера охлаждения 54, образуя тем самым нижний слой комбинированных начинок из желе. При прохождении под разливочной головкой 53, расположенной ориентировочно на расстоянии 6-10 метров от разливочной головки 52, на уже начавшую желироваться массу разливается слой сбитой массы с необходимыми рецептурными добавками, прошедшего по продуктопроводам 33, 44 и 51. Суммарная высота двух слоев начинки не должна превышать заданного значения для высоты корпуса начинки. Каждая из разливочных головок имеет регулировочное устройство, позволяющее регулировать по высоте слой отсаженной массы на ленту.

Открытый охлаждающий транспортер 54 имеет в основании, по которому движется лента, стальные рубашки охлаждения. Края ленты, которая перемещается по основанию транспортера, в верхнем ее положении загибаются вверх в специальных направляющих и образуют своеобразные бортики высотой 50-90 мм, что позволяет избежать разлива массы по краям ленты транспортера.

Работа открытого транспортера 54. На ленту в начале транспортера из разливочных головок 52 и 53 через щелевые отверстия попадает подготовленная масса:

- при производстве корпуса начинки только из суфле однослойного она поступает из одной из двух разливочных головок 52 или 53;

- при производстве корпуса суфле из двух слоев суфле разного рецептурного состава, масса одновременно подается на ленту из двух разливочных головок 52 и 53;

- при производстве комбинированного корпуса начинки (слой желе и слой суфле) подготовленная масса желе отсаживается на движущуюся ленту через разливочную головку 52 и в тоже время сбитая масса отсаживается на уже начавший желироваться слой желе через разливочную головку 53.

Отсаженная масса на ленте транспортера в процессе движения подвергается охлаждению, особенно нижний ее слой за счет контактирования ленты с металлическим основанием, имеющим рубашки охлаждения, через которые проходит хладоноситель. На данном транспортере происходит частичное формирование структуры пласта начинки. Длина открытого охлаждающего транспортера до 40 метров, скорость движения ленты с плавной регулировкой за счет частотного преобразователя в пределах от 0,1 до 3 метров в минуту, что позволяет гарантированно устанавливать нужное для формирования на данном этапе структуры пласта время. Данный транспортер оснащен станцией автоматической мойки 55 ленты, что позволяет мыть ленту в автоматическом режиме с применением соответствующих моющих средств, позволяющих обеспечить требуемый уровень чистоты.

После прохождения по открытому охлаждающему транспортеру 54 пласт начинки с частично сформировавшейся структурой непрерывным полотном переходит на другой, закрытый транспортер 56 охлаждения, также имеющем основание, по которому движется лента с массой, систему в виде рубашек охлаждения, по которой проходит хладоноситель. При этом в закрытое пространство транспортера над движущимся пластом массы подается регулируемый по скорости поток охлажденного, со сниженным на специальном оборудовании содержанием влаги воздуха, что позволяет ускорить окончательное формирование структуры перемещаемого пласта. Длина закрытого транспортера до 40 метров, скорость движения ленты плавно регулируется в диапазоне от 0,1 до 3 метров в минуту, что позволяет устанавливать время, необходимое для око