Адсорбер

Иллюстрации

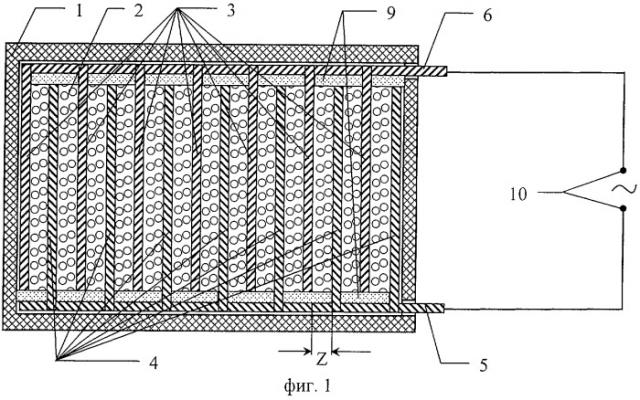

Показать всеИзобретение может быть использовано для обезвреживания токсичных газов и паров. В корпусе 1 адсорбера расположены активированный уголь 2 и параллельные пластины электродов 3 и 4, закрепленные на общих шинах 5 и 6. Электроды 3 и 4 выполнены из углеродного материала. В зазорах между торцами пластин электродов 3 и 4 и шинами 5 и 6 размещены диэлектрические прокладки 9. Входной 7 и выходной 8 патрубки подведены таким образом, чтобы вектор газового потока лежал в плоскости, параллельной плоскостям пластин 3 и 4. Устройство способно работать в режиме адсорбции и регенерации. Технический результат - обеспечение высокой однородности прогрева угольного сорбента, сохранение его активности, упрощение конструкции, 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к аппаратам для адсорбции/десорбции токсичных газов и паров и может быть использовано в различных отраслях промышленности.

Для адсорбции широкого набора токсичных газов или паров используются высокопористые гранулированные сорбенты. Активированные угли с этой целью применяются наиболее часто. Обычно работа адсорберов протекает в двух режимах: в режиме адсорбции и в режиме регенерации сорбента. В режиме адсорбции очищаемый газовый поток прокачивается сквозь объем размещенного в аппарате активированного угля. В этом режиме адсорбер работает достаточно долго - до полного исчерпания адсорбционной емкости угля. В режиме регенерации (десорбции) в адсорбере осуществляется нагревание активированного угля для восстановления его адсорбирующей способности.

К сожалению, активированный уголь, как и другие используемые на практике сорбенты, обладает низкой теплопроводностью. В этой связи основным приемом, обеспечивающим быстрый нагрев большого объема угольного сорбента, находящегося в аппарате, является продувка его горячим водяным паром при температуре 160°С (RU 2159706, В60Н 3/00, 27.11.2000) или 200-850°С (RU 2206504, С01В 31/08, 20.06.2003). У этого метода есть, однако, большие недостатки - он не является универсальным: водяной пар пригоден для десорбции только ограниченного числа адсорбированных токсичных соединений, кроме того, переработка сконденсированной воды с растворенным в ней ядовитым веществом бывает очень сложной и ставит новые проблемы очистки этой воды.

В других известных адсорберах для десорбции применяется продувка сорбента азотом при температуре 110-215°С (RU 2052815, G01N 33/14, 20.01.1996), углеводородным газом при 210-230°С (RU 2047589, С07С 7/12, 10.11.1995). В патенте РФ №2109828, С22В 11/00, С22В 3/42, 27.04.1998 при осуществлении регенерации активированных углей высокотемпературной обработкой в инертной атмосфере предложено проводить ее в поле сверхвысоких частот (СВЧ) при 915-5800 МГц.

Наиболее близким по технической сущности к предлагаемому адсорберу является устройство, описанное в авторском свид. СССР №1550705, B01J 49/00, опубл. 20.09.1995 (прототип). Устройство-прототип предназначено для электротермической регенерации гранулированного активированного угля. Устройство включает рабочие камеры электрогенерации из диэлектрического термостойкого материала, зафиксированные в гнездах, расположенных по окружности дискретно перемещающегося ротора. Каждая камера снабжена двумя электродами. Электрорегенератор работает следующим образом: после заполнения рабочей камеры отработанным гранулированным углем ротор поворачивается на заданный угол, и камера соединяется с воздуховодом для сушки угля горячим воздухом в кипящем слое при 130-150°С. Затем ротор снова поворачивается, и на уголь в камере опускается верхний электрод, который сжимает уголь до замыкания электрической цепи с нижним электродом камеры - в результате прохождения тока через гранулированный уголь происходит его нагрев до 800-850°С и десорбция адсорбированных продуктов (регенерация).

Недостатками устройства-прототипа являются высокая сложность конструкции и невозможность одновременного использования его в качестве адсорбера, что приводит к необходимости выгрузки и загрузки отработанного угля, содержащего большие количества ядовитых веществ, что приводит к усложнению мер безопасности. Устройство не обеспечивает равномерности прогрева отработанного угля, что приходится компенсировать высокой температурой регенерации. Недостатком является также уменьшение степени активности угля при регенерации из-за неизбежного уменьшения размера гранул угля при его сжатии и воздействии высокой температуры.

Задачей изобретения является создание такого устройства, которое будет способно работать в двух режимах: в режиме адсорбции и в режиме регенерации, при этом будет отличаться простотой конструкции, обеспечит высокую однородность прогрева и позволит сохранить активность угля.

Решение поставленной задачи достигается предлагаемым адсорбером, включающим камеру электрорегенерации гранулированного активированного угля, снабженную двумя электродами, в котором камера электрорегенерации представляет собой корпус адсорбера, способного работать в двух режимах: режиме адсорбции и режиме регенерации, корпус адсорбера заполнен активированным углем и имеет входной и выходной патрубки, электроды, выполненные из углеродного материала в виде жестких пластин, расположены внутри объема активированного угля подобно пластинам в конденсаторе, при этом в зазорах между торцом каждой пластины и расположенной около этого торца частью противоположного по знаку электрода размещены диэлектрические прокладки, а патрубки подведены таким образом, чтобы вектор газового потока лежал в плоскости, параллельной плоскостям пластин.

Диэлектрические прокладки могут быть выполнены из любого жаростойкого и коррозионностойкого материала, например керамики.

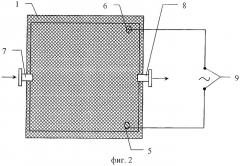

Схема предлагаемого адсорбера приведена на фиг.1, на фиг.2 приведен его вид сбоку.

Адсорбер содержит корпус 1, в котором расположены активированный уголь 2 и параллельные пластины электродов 3 и 4, закрепленные на общих шинах 5 и 6, соответственно. Между пластинами противоположных по знаку напряжения электродов 3 и 4 имеется расстояние z. Адсорбер снабжен входным 7 и выходным 8 патрубками. В зазорах между торцами пластин электродов 3 и 4 и шинами 6 и 5 размещены диэлектрические прокладки 9. С шин 5 и 6 электродов 3 и 4 предусмотрены выходы к источнику тока 10.

Адсорбер работает в двух режимах: адсорбции и регенерации.

В режиме адсорбции очищаемый газ под избыточным давлением подается через входной патрубок 7, проходит между пластинами электродов через слои активированного угля и выходит очищенным через выходной патрубок 8. Процесс идет при температуре окружающей среды.

В режиме регенерации для восстановления очищающей способности угля на электроды 3 и 4 через шины 5 и 6 от источника тока 10 подается напряжение. При этом между электродами 3 и 4 по всему объему угля протекает ток, обеспечивающий равномерный прогрев угля по всему его объему до требуемой температуры. Диэлектрические прокладки 9 исключают попадание в зазоры между торцами пластин 3 и 4 и шинами 6 и 5 частиц угля, что могло бы привести к локальному перегреву угля в этих зазорах и короткому замыканию. Контроль и регулирование температуры производится при помощи реле и термопар (на схеме не показаны). Десорбированный газ под собственным давлением выводится через выходной патрубок 8, входной патрубок 7 при этом закрыт.В режиме десорбции можно подавать во входной патрубок 5 инертный газ под избыточным давлением, при этом подачу инертного газа предпочтительно осуществлять лишь в конце процесса десорбции для более быстрого удаления десорбированных продуктов.

После завершения электрорегенерации угля электроды отключаются от источника тока, и адсорбер переводится в режим адсорбции. С целью профилактических осмотров электроды могут быть выведены из корпуса адсорбера путем демонтажа шин из направляющих на корпусе.

При электротермическом нагреве угольного сорбента его теплопередающие свойства практически не влияют на время t прогрева угля от начальной температуры Т0 до заданной конечной температуры ТК, это время определяется уравнением теплового баланса (1):

где с - теплоемкость активированного угля;

m - масса активированного угля;

W - мощность источника электропитания электродов.

При испытании предлагаемого адсорбера на примере поглощения паров несимметричного диметилгидразина активированным углем марки БАУ и электрорегенерации отработанного угля было установлено, что время t однородного прогрева всего угля, находящегося в аппарате объемом 500 л (m=175 кг при насыпной плотности 350 кг/м3 - Семенова Т.А., Лейтес И.А., Аксельрод Ю.В. и др. Технологическая очистка газов, M., Химия, 1977 г.), от начальной температуры Т0=293 К до конечной температуры ТК=473 К (200°С) при мощности W=20 кВт (использовался стандартный сварочный аппарат) не превышает 30-35 минут - контроль температуры через 30 минут после начала пропускания тока показал отсутствие участков угля с температурой ниже 197°С. Расчет по формуле (1) показывает, что для прогрева активированного угля указанной массы 175 кг до 200°С требуется время t=26 мин (при условии, что с=1,0 кДж/кг·К). (Удельная теплоемкость активированного угля при 100°С составляет 1,0 кДж/кг·К, при 24°С - 0,69 кДж/кг·К и при 560°С с=1,21 кДж/кг·К).

Благодаря высокой однородности прогрева отработанного угля в предлагаемом адсорбере увеличения температуры при электрорегенерации выше 200°С не требуется, что предотвращает потерю активности угля, неизбежную при более высоких температурах десорбции, и позволяет повторять циклы адсорбция/десорбция многократно.

Таким образом, предложено устройство, способное работать в двух режимах: в режиме адсорбции и в режиме регенерации. Устройство обеспечивает высокую однородность прогрева угольного сорбента при электрорегенерации и позволяет сохранять активность угля. Адсорбер отличается простотой конструкции.

1. Адсорбер, включающий камеру электрорегенерации гранулированного активированного угля, снабженную двумя электродами, отличающийся тем, что камера электрорегенерации представляет собой корпус адсорбера, способного работать в двух режимах: режиме адсорбции и режиме регенерации, корпус адсорбера заполнен активированным углем и имеет входной и выходной патрубки, электроды, выполненные из углеродного материала в виде жестких пластин, расположены внутри объема активированного угля подобно пластинам в конденсаторе, при этом в зазорах между торцом каждой пластины и расположенной около этого торца частью противоположного по знаку электрода размещены диэлектрические прокладки, а патрубки подведены таким образом, чтобы вектор газового потока лежал в плоскости, параллельной плоскостям пластин.

2. Адсорбер по п.1, отличающийся тем, что диэлектрические прокладки выполнены из жаростойкого и коррозионно-стойкого материала, например керамики.