Способ прокатки шестигранных профилей

Иллюстрации

Показать всеИзобретение предназначено для повышения точности, улучшения геометрии, а также увеличения срока службы калибров прокатных валков при прокатке шестигранной стали в 2-валковых калибрах. Способ включает прокатку предчистового шестигранного овала, его кантовку на 90° и прокатку в чистовом шестигранном калибре. Двукратная прокатка каждой грани профиля, уменьшение контактных напряжений при прокатке обеспечивается за счет того, что шестигранный профиль дополнительно прокатывают в трех калибрах, одинаковых с чистовым калибром, в первом из которых осуществляют формообразование шестигранного профиля, а в остальных трех выполняют его калибрование, кантуя полосу относительно предыдущего калибра по ходу часовой стрелки на 60° или против хода часовой стрелки на 60°. Калибрование в последних 3-х калибрах осуществляют без изменения формы полосы. 2 з.п. ф-лы, 5 ил., 1 табл.

Реферат

Изобретение относится к металлургии, а именно к сортопрокатному производству и может быть использовано при горячей, теплой и холодной прокатке шестигранных профилей из черных и цветных металлов, а также различных сплавов в 2-валковых калибрах любых типов станов.

Известны три способа прокатки шестигранной стали, см. например: Б.П.Бахтинов, М.М.Штернов. Калибровка прокатных валков. М.: ГНТИ литературы по черной и цветной металлургии. - 1953, с.429-430.

Первый способ. Чистовой калибр располагают таким образом, чтобы разъем валков приходился посредине боковых граней. Такое расположение вреза калибра обеспечивает хорошее выполнение всех углов профиля. Второе важное преимущество этого метода состоит в том, что колебания в величине уширения, неизбежные в процессе работы, несущественно отражаются на размерах выходящей полосы. Избыток или недостаток металла, идущего в уширение, располагается по всей длине боковых граней и не может в значительной степени исказить ширину профиля, полученную при первоначальной настройке. Для прокатки шестигранника по первому способу используются обычно те же черновые калибры, что и для круглой и квадратной стали. При переходе на прокатку шестигранной стали необходимо сменить только чистовой и предчистовой калибры.

Второй способ. Второй способ отличается от первого способа формами чистового и предчистового калибров. Преимуществом второго способа является меньшая неравномерность деформации в предчистовом калибре. Однако трудности, связанные с получением хороших углов профиля в месте разъема валков, и, главным образом, склонность чистового калибра к переполнению или недовыполнению углов при колебаниях величины уширения, делают его малопригодным для работы. В настоящее время этот способ практически не используется.

Третий способ. Увеличение числа профилирующих калибров до трех (вместо одного по первому и второму способам) имеет целью обеспечить хорошее выполнение углов профиля и плавное формоизменение в последних пропусках. Недостатком этого способа является необходимость смены четырех калибров и установка специальной арматуры при переходе на новый профиль, что в условиях современных высокопроизводительных прокатных станов ведет к снижению производительности.

Общей характеристикой всех известных трех способов прокатки шестигранной стали является то, что в каждом последующем проходе относительно предыдущего прохода происходит изменение формы профиля.

Из приведенного выше анализа трех известных способов прокатки следует, что наиболее рациональным следует считать первый способ прокатки шестигранных профилей, т.к. он обеспечивает более легкую настройку стана при незначительном числе специальных калибров. Этот способ принят за прототип, который подробно рассмотрен в работе Н.В.Литовченко и др. Калибровка валков сортовых станов. М.: ГНТИ литературы по черной и цветной металлургии. - 1963, с.248. В общем виде современное производство шестигранной стали прокаткой включает в себя три этапа. На первом этапе производится прокатка из заготовки подкатов различной формы для предчистового шестигранного овала. Далее, на втором этапе это подкат прокатывается в предчистовом шестигранном овальном калибре. На третьем этапе шестигранный овал кантуется на 90° и прокатывается в чистовом шестигранном калибре.

Недостатками известных способов прокатки шестигранной стали являются пониженные характеристики точности размеров и геометрии готовых шестигранных профилей.

Техническим результатом предлагаемого способа прокатки шестигранных профилей является повышение точности и улучшение геометрии готового шестигранного проката.

Технический результат достигается тем, что далее шестигранный профиль прокатывают в трех калибрах, одинаковых с чистовым калибром. В первом чистовом калибре осуществляют формообразование шестигранного профиля, а в остальных трех калибрах выполняют его калибрование, так как эти три калибра одинаковы с чистовым калибром. Калибрование в последних 3-х калибрах осуществляют без изменения формы полосы. Кроме того, в последующих 3-х калибрах кантуют полосу относительно предыдущего калибра или только по ходу часовой стрелки на 60°, или только против хода часовой стрелки на 60°.

При прокатке шестигранной стали используют два типа чистовых калибров с боковыми элементами и без них. Калибры с боковыми элементами повышают естественную устойчивость прокатки овальной шестигранной полосы в них, но снижают его универсальность, т.к. пригодны для прокатки только одного размера шестигранника. Калибр без боковых элементов снижает естественную устойчивость прокатки в нем овальной шестигранной полосы, но значительно повышает универсальность калибра, т.к. его можно использовать для прокатки нескольких размеров шестигранной стали. Ввиду того, что в последних 3-х проходах деформация незначительная, то естественная устойчивость прокатки шестигранного профиля в соответствующих калибрах возрастает. Деформация в калибрах с боковыми элементами и без них в сравнимых условиях одинаковая. Рассмотренные выше чистовые калибры с боковыми элементами и без них использованы в предлагаемом способе прокатки шестигранных профилей.

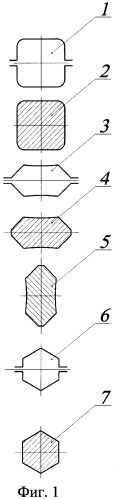

Реализация предложенного способа прокатки шестигранных профилей поясняется чертежами, где на:

фиг.1 приведена схема прокатки шестигранного профиля по способу, принятому за прототип,

фиг.2 изображена предлагаемая схема прокатки чистового шестигранного профиля в калибрах с боковыми элементами и с кантовками на 60° по ходу часовой стрелки,

фиг.3 показана предлагаемая схема прокатки чистового шестигранного профиля в калибрах с боковыми элементами и с кантовками на 60° против хода часовой стрелки,

фиг.4 приведена схема прокатки шестигранного профиля в калибрах без боковых элементов и с кантовками на 60° по ходу часовой стрелки.

фиг.5 изображена схема прокатки шестигранного профиля в калибрах без боковых элементов и с кантовками на 60° против хода часовой стрелки.

Предлагаемый способ прокатки шестигранных профилей в калибрах с боковыми элементами и кантовками по ходу часовой стрелки на 60° осуществляют следующим образом. В последних клетях стана нарезают четыре чистовых одинаковых калибра с боковыми элементами. Прокатке в первом калибре 1 предшествует многопроходная прокатка из заготовки подката 2, который поступает в калибр 3, где его прокатывают в предчистовой шестигранный овал 4, который далее кантуют на 90°. Скантованный предчистовой шестигранный овал 5 затем прокатывают в шестигранном калибре 6 и получают шестигранный профиль 7, который кантуют на 60° по ходу часовой стрелки в положение 8 и прокатывают в шестигранном калибре 9 в шестигранный профиль 10, который далее кантуют на 60° по ходу часовой стрелки в положение 11 и прокатывают в шестигранном калибре 12 в шестигранный профиль 13, после чего профиль 13 кантуют на 60° по ходу часовой стрелки в положение 14 и прокатывают в шестигранном калибре 15 в чистовой шестигранный профиль 16. При прокатке в калибрах с боковыми элементами, но с кантовкой профиля на 60° против хода часовой стрелки шестигранный профиль 7 кантуют против хода часовой стрелки на 60° в положение 17 и далее прокатывают в шестигранном калибре 9 в шестигранный профиль 18, который затем кантуют на 60° против хода часовой стрелки в положение 19 и прокатывают в шестигранном калибре 12 в шестигранный профиль 20, который далее кантуют на 60° против хода часовой стрелки в положение 21 и прокатывают в шестигранном калибре 15 в шестигранный профиль 22.

При прокатке в калибрах без боковых элементов и с кантовками профиля на 60° по ходу часовой стрелки шестигранный профиль 7 кантуют на 60° по ходу часовой стрелки в положение 8 и прокатывают в шестигранном калибре 24 в шестигранный профиль 10, который далее кантуют на 60° по ходу часовой стрелки в положение 11 и прокатывают в шестигранном калибре 25 в шестигранный профиль 13, после чего профиль 13 кантуют на 60° по ходу часовой стрелки в положение 14 и прокатывают в шестигранном калибре 26 в шестигранный профиль 16. При прокатке в калибрах без боковых элементов и кантовке профиля на 60° против хода часовой стрелки шестигранный профиль 7 кантуют против хода часовой стрелки на 60° в положение 17 и далее прокатывают в шестигранном калибре 24 в шестигранный профиль 18, который затем кантуют на 60° против хода часовой стрелки в положение 19 и прокатывают в шестигранном калибре 25 в шестигранный профиль 20, который далее кантуют на 60° против хода часовой стрелки в положение 21 и прокатывают в шестигранном калибре 26 в шестигранный профиль 22.

Точность геометрических размеров горячекатаной шестигранной стали регламентируется ГОСТом 2879-88 по группам Б - повышенной точности и В - обычной точности размерами вписанной окружности от 8 до 100 мм. Известно, что наиболее трудоемкими сортовыми профилями являются профили меньших размеров, поэтому для сравнения эффективности прокатки по известному и предлагаемому способам приняты шестигранники с диаметрами вписанной окружности 8, 10, 12 и 14 мм. Исследование точности прокатки шестигранных профилей по предлагаемому способу прокатки проводились на специализированном комплексе для прокатки круглых и шестигранных профилей. Результаты этих исследований приведены в таблице и показывают, что предлагаемый способ обеспечивает более высокую точность даже в сравнении с прокаткой аналогичных профилей по группе Б - повышенной точности ГОСТа 2879-88, так как основная формообразующая деформация осуществляется в первом шестигранном калибре, то в остальных 3-х шестигранных калибрах, одинаковых с чистовым калибром, имеет место значительно меньшая деформация и, кроме того, не изменяется форма профиля. Малая деформация и отсутствие изменения формы полосы способствуют повышению точности и улучшению геометрии шестигранного профиля. Благодаря кантовкам в одном направлении в 3-х последних чистовых калибрах на 60° каждая сторона поперечного сечения шестигранника в последних 3-х одинаковых калибрах прокатывается два раза (см. Фиг.2, 3, 4 и 5), что, в свою очередь, также положительно сказывается на геометрических свойствах готовой шестигранной полосы. Меньшие деформации, кроме того, предопределяют меньшие контактные напряжения и износ калибров, что в значительной степени повышает срок службы калибров прокатных валков, что имеет важное практическое значение.

| Таблица | |||

| Диаметрвписанногокруга, мм | Предельное отклонение поГОСТ 2879-88 | Предельное отклонение по предлагаемому способу | |

| 8 | +0,3 | +0,1 | 0 |

| -0,5 | -0,3 | -0,22 | |

| 10 | +0,3 | +0,2 | 0 |

| -0,5 | -0,3 | -0,22 | |

| 12 | +0,3 | +0,2 | 0 |

| -0,5 | -0,3 | -0,27 | |

| 14 | +0,3 | +0,2 | 0 |

| -0,5 | -0,3 | -0,27 |

Таким образом, предложенный способ прокатки шестигранных профилей позволяет:

- повысить точность шестигранного профиля,

- улучшить его геометрию,

- увеличить срок службы калибров прокатных валков.

1. Способ прокатки шестигранных профилей, включающий прокатку предчистового шестигранного овала, его кантовку на 90° и прокатку в чистовом шестигранном калибре, отличающийся тем, что далее шестигранный профиль пропускают через три калибра, одинаковых с чистовым калибром, при этом в последних трех калибрах профиль кантуют на 60° относительно предыдущего калибра по ходу или против хода часовой стрелки.

2. Способ прокатки шестигранных профилей по п.1, отличающийся тем, что в первом чистовом калибре осуществляют формообразование шестигранного профиля, а в остальных трех калибрах выполняют его калибрование.

3. Способ прокатки шестигранных профилей по п.1, отличающийся тем, что калибрование в последних трех калибрах осуществляют без изменения формы профиля.