Составной прокатный валок

Иллюстрации

Показать всеИзобретение предназначено для уменьшения величины натяга и исключения прокручивания бандажа относительно несущей оси в валках рабочих клетей листовых и сортовых станов горячей и холодной прокатки. Валок включает несущую профилированную ось с буртом и сопряженный с ней по посадке бандаж с профилированной внутренней поверхностью. Возможность уменьшения величины натяга оси и бандажа при сохранении высоких эксплуатационных свойств валка обеспечивается за счет того, что несущая ось выполнена в виде двух цилиндрических участков равного диаметра, при этом продольная ось примыкающего к бурту участка совпадает с осью вращения валка, а другого - наклонена к ней под углом α, регламентируемым математической зависимостью с учетом соотношения длин упомянутых участков, при этом внутренняя поверхность бандажа выполнена ответной формы по отношению к поверхности оси. 4 ил.

Реферат

Изобретение относится к прокатному производству, а именно к валкам рабочих клетей листовых и сортовых станов горячей и холодной прокатки.

Известен составной валок, содержащий ось, бандаж и распорные кольца, у которого посадочная поверхность оси и бандажа расположена под углом к оси вращения валка (Полухин В.П., Полухин П.И., Николаев В.А. Составной рабочий инструмент прокатных станов. М.: Металлургия, 1977. С.31, фиг.7).

Недостатком этого валка является сложность в изготовлении и сборки, а также существенная разнотолщинность бандажа при большой длине бочки валка, которая может привести к его раскатке.

Известна конструкция составного валка, принятая в качестве прототипа, содержащего несущую профилированную ось с буртом и с профилированной внутренней поверхностью бандаж, насаживаемый с натягом с возможностью свободного перемещения его участков меньшего диаметра в нагретом состоянии вдоль несущей оси через участки с большим диаметром по длине к бурту, при этом образующие посадочных поверхностей оси и бандажа выполнены криволинейными (патент России №2191648, МПК B21B 27/03).

Недостатком этого валка является сложность изготовления посадочных поверхностей его составных частей, а также возможность разрушения бандажа в процессе эксплуатации от значительных растягивающих напряжений (более 200 МПа), что вызвано необходимостью создания большого натяга, обеспечивающего надежное сцепление его с несущей осью.

Задача, решаемая предлагаемым изобретением, заключается в уменьшении величины натяга и исключении прокручивания бандажа относительно несущей оси.

Эта задача решается следующим образом.

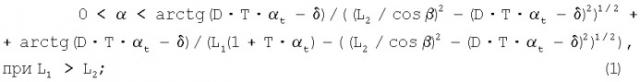

В известном составном прокатном валке, включающем несущую профилированную ось с буртом и сопряженный с ней по посадке бандаж с профилированной внутренней поверхностью, согласно изобретению несущая ось выполнена в виде двух цилиндрических участков равного диаметра, у которых продольная ось примыкающего к бурту участка совпадает с осью вращения валка, а другого наклонена к ней под углом α, определяемым из неравенств

где α1=arctg(D·T·αt-δ)/L1(1+T·αt);

D - внутренний диаметр цилиндрических участков бандажа;

Т - температура нагрева бандажа;

αt - коэффициент линейного расширения металла бандажа;

δ≥0 - натяг;

β - максимально возможный угол прохождения несущей оси вдоль бандажа;

L1 - длина примыкающего к бурту цилиндрического участка оси,

L2 - длина наклонного цилиндрического участка, при этом внутренняя поверхность бандажа выполнена ответной формы к оси.

Данное профилирование сопрягаемых поверхностей несущей оси и бандажа исключает их взаимное прокручивание и продольное смещение, при этом соединение бандажа с несущей осью может осуществляться с небольшим натягом, что позволит исключить его разрушение от растягивающих напряжений натяга.

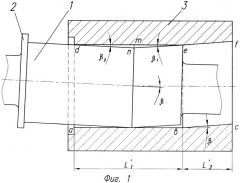

На фиг.1 изображено предельно возможное состояние несущей оси 1 и бандажа 3 в момент ее прохождения через внутреннее пространство нагретого бандажа 3 при L1>L2.

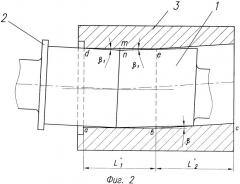

На фиг.2 изображено предельно возможное состояние несущей оси 1 и бандажа 3 в момент ее прохождения через внутреннее пространство нагретого бандажа 3 при L1=L2.

На фиг.3 изображено предельно возможное состояние несущей оси 1 и бандажа 3 в момент ее прохождения через внутреннее пространство нагретого бандажа 3 при L1<L2.

На фиг.4 изображен общий вид составного валка в сборе.

Валок состоит из несущей оси 1, на которой выполнен ограничительный бурт 2 и бандажа 3.

В исходном (не нагретом) состоянии длина первого цилиндрического участка равна L1, а длина другого (наклонного) цилиндрического участка L2. После нагрева бандажа до температуры Т, обеспечивающей свободное прохождение участков несущей оси через внутреннее пространство бандажа, геометрические параметры бандажа приобретают следующие значения: длина первого участка становится равной , наклонного .

Сопрягаемая внутренняя поверхность бандажа 3 выполнена ответной формы, т.е. в виде двух цилиндрических поверхностей диаметром D каждая, при этом продольная ось цилиндрической поверхности, примыкающей к ограничительному бурту, совпадает с осью вращения валка, а другой цилиндрической поверхности наклонена к оси вращения валка под углом α, определяемым из неравенств 1…3

где α1=arctg(D·T·αt-δ)/L1(1+T·αt);

D - внутренний диаметр цилиндрических участков бандажа;

Т - температура нагрева бандажа;

αt - коэффициент линейного расширения металла бандажа;

δ≥0 - натяг;

β - максимально возможный угол прохождения несущей оси вдоль бандажа;

L1 - длина примыкающего к бурту цилиндрического участка оси,

L2 - длина наклонного цилиндрического участка, при этом внутренняя поверхность бандажа выполнена ответной формы к оси.

При α=0 вся посадочная поверхность несущей оси будет цилиндрической, что не позволит исключить осевое смещение и прокручивание бандажа относительно несущей оси.

При α>β невозможна сборка валка, поскольку несущая ось не сможет пройти через внутреннее пространство бандажа.

Вывод неравенства (1) при L1>L2 выполнен следующим образом.

На фиг.1 изображен предельный (возможный) момент прохождения (при сборке валка) несущей оси 1 через внутреннее пространство бандажа 3, нагретого до температуры Т.

Из рассмотрения фиг.1 следует, что ∠dne=∠abc,

∠abc+β=180°,

∠dne+β1+β2=180°.

Отсюда β=β1+β2.

Высота mn в Δ dne, т.е. изменения внутреннего диаметра бандажа D при его нагреве до температуры Т с учетом натяга δ, примут следующее выражение:

mn=D·Т·αt-δ.

Сторона ne=bc, a bc=L2/cosβ.

В Δ mne сторона me=(ne2-mn2)1/2=(bc2-mn2)1/2=((L2/cosβ)2-(D·T·αt-δ)2)1/2.

В Δ dne отрезок dm=de-me=L1(1+T·αt)-((L2/cosβ)2-(D·T·αt-δ)2)1/2.

В Δ mne отношение mn/me=tgβ1, отсюда

β1=arctg(D·T·αt-δ)/((L2/cosβ)2-(D·T·αt-δ)2)1/2.

В Δ mnd отношение mn/dm=tgβ2, отсюда

β2=arctg(D·T·αt-δ)/(L1(1+T·αt)-((L2/cosβ)2-(D·T·αt-δ)2)1/2).

Таким образом, искомый угол β=arctg(D·T·αt-δ)/((L2/cosβ)2-(D·T·αt-δ)2)1/2+arctg(D·T·αt-δ)/(L1(1+T·αt)-((L2/cos β)2-(D·T·αt-δ)2)1/2).

Вывод неравенства (2) при L1=L2 выполнен следующим образом.

На фиг.2 изображен предельный (возможный) момент прохождения (при сборке валка) несущей оси 1 через внутреннее пространство бандажа 3 нагретого до температуры Т.

Из рассмотрения фиг.2 следует, что ∠dne= ∠abc,

∠abc+β=180°.

∠dne+2β=180°.

Отсюда β=2β1.

Высота mn в Δ dne, т.е. изменения внутреннего диаметра бандажа D при его нагреве до температуры Т с учетом натяга δ, примут следующее выражение:

mn=D·Т·αt-δ.

В равностороннем Δ dne сторона de=L1(1+T·α1), а отрезок dm=0,5de=0,5 L1(1+T·αt).

В Δ mnd отношение mn/dm=tgβ1, отсюда β1=arctg2(D·T·αt-δ)/L1(1+T·αt).

Таким образом, искомый угол β=2arctg2(D·T·αt-δ)/L1(1+T·αt).

Вывод неравенства (3) при L1<L2 выполнен следующим образом.

На фиг.3 изображен предельный (возможный) момент прохождения (при сборке валка) несущей оси 1 через внутреннее пространство бандажа 3, нагретого до температуры Т.

Сторона cd в Δ acd, т.е. изменения внутреннего диаметра бандажа D при его нагреве до температуры Т с учетом натяга δ, примут следующее выражение:

cd=D·Т·αt-δ.

Сторона ab=cf=L2/cosβ.

В Δ bce отношение be/се=tgβ, отсюда β=arctgbe/ce.

ae=abcosα1=L2cosα1/cosβ.

Сторона be=(ab2-ae2)1/2=((L2/cosβ)2-(L2cosα1/cosβ)2)1/2=L2sinα1/cosβ.

Сторона ce=ae-ac=L2cosα1/cosβ-L1(1+T·αt).

Таким образом, угол β=arctgL2sinα1/(L2cosα1-L1(1+T·αt)cosβ).

В Δ acd отношение cd/ас=tgα1, отсюда α1=arctgcd/ac=arctg(D·T·αt-δ)/L1(1+T·αt).

Расположенный под углом α участок несущей оси (фиг.4) препятствует прокручиванию бандажа относительно оси даже при небольшом натяге. Кроме того, он исключает продольное смещение бандажа относительно несущей оси.

Пример 1.

Требуется изготовить составной прокатный валок с габаритами бочки 1600×2000 для прокатной клети стана 2000 горячей прокатки. В качестве исходной заготовки для несущей оси выбирают отработанный валок, позволяющий выточить из него ось с буртом, состоящую из двух цилиндрических участков номинальным диаметром 1200 мм каждый. Длину примыкающего к бурту участка L1 принимают равной 1300 мм, тогда длина наклонного цилиндрического участка L2 составит 700 мм.

Заготовку для бандажа изготавливают из стали 90ХФ методом отливки в кокиль, а заготовку для несущей оси из стали 50Х методом ковки из слитка.

Коэффициент линейного расширения металла бандажа αt для этой стали составляет 1,4·10-5 °C-1. Расчетная температура нагрева бандажа под посадку на ось при сборке составного валка 350°С. Для обеспечения передачи крутящего натяга от оси к бандажу при данных размерах несущей оси и традиционном способе ее выполнения потребовался бы натяг не менее 1,2 мм. Однако величину натяга выбирают 0,3 мм.

Максимально возможный угол наклона продольной оси второго цилиндрического участка определяют из уравнения (4) при L1>L2:

Уравнение (1) является трансцендентным и решается методом итераций (т.е. последовательных приближений).

Для определения угла β в первом приближении задают угол β=2°.

После подстановки вышеуказанных значений параметров в уравнение (4) получают β=1,07°.

Во втором приближении задают угол β=1°.

После подстановки вышеуказанных значений параметров в уравнение (4) получают β=1,07°.

Таким образом, после двух итераций с высокой степенью сходимости определен угол β.

Для обеспечения свободного прохождения оси вдоль внутреннего пространства нагретого до температуры 350°С бандажа угол наклона оси второго цилиндрического участка к оси вращения валка α принимают равным 1°, что удовлетворяет неравенству (1): 0<α<1,07° и позволит осуществить сборку валка.

На этапе обработки внутренней посадочной поверхности бандажа сначала растачивают первый участок бандажа, примыкающий к ограничительному бурту, до диаметра 1200 мм на длине 1000 мм, а после изменения угла наклона режущего инструмента растачивают второй участок бандажа, ось которого составляет с осью вращения валка угол 1°, до такого же диаметра.

На этапе токарной обработке несущей оси производят сначала съем металла с участка, примыкающего к ограничительному бурту, до диаметра 1200,3 мм на длине 1000 мм. Затем производят перецентровку оси валка таким образом, чтобы угол наклона оси второго участка к оси вращения валка составил 1°. После этого второй участок несущей оси обтачивают до диаметра 1200,3 мм. Асимметрично выполненный наклонный участок несущей оси исключает прокручивание, а также продольное смещение бандажа относительно несущей оси даже при малом натяге.

Для обеспечения правильности монтажа сходственные участки несущей оси и бандажа предварительно метят, например, термостойкой краской. Бандаж нагревают в камерной печи до температуры 350°С, при этом внутренние диаметры (смежных) цилиндрических участков бандажа увеличиваются до 1205,88 мм и позволяют свободно переместить вдоль внутреннего пространства бандажа несущую ось при сборке валка.

После извлечения бандажа из печи его устанавливают в специальное приспособление на торец в вертикальное положение и надежно фиксируют от опрокидывания. Несущую ось, подвешенную с торца буртом вверх, с помощью крана подводят к нагретому бандажу, добиваясь совмещения меток несущей оси и бандажа, и заводят ее внутрь бандажа до упора в ограничительный бурт. В процессе остывания на воздухе до окружающей температуры цеха выбирается зазор между несущей осью и бандажом, при этом бандаж с натягом 0,3 мм облегает несущую ось.

Пример 2.

Требуется изготовить составной прокатный валок с габаритами бочки 1350×1200 для прокатных клетей стана 1200 холодной прокатки. В качестве исходной заготовки для несущей оси выбирают отработанный валок, позволяющий выточить из него ось с буртом, состоящую из двух цилиндрических участков одинаковым диаметром 1000 мм. Длину первого участка, примыкающего к бурту, принимают равной 600 мм, тогда длина второго цилиндрического участка составит 600 мм. Заготовку для бандажа изготавливают из стали 90ХФ методом отливки в кокиль.

Коэффициент линейного расширения металла бандажа αt для этой стали составляет 1,4·10-5 °С-1. Расчетная температура нагрева бандажа под посадку на ось при сборке составного валка 350°С. Для обеспечения передачи крутящего натяга от оси к бандажу при данных размерах несущей оси и традиционном способе ее выполнения потребовался бы натяг не менее 1,0 мм. Однако величину натяга выбирают равной 0,3 мм.

Максимально возможный угол наклона продольной оси второго цилиндрического участка определяют из уравнения (5) при L1=L2:

После подстановки вышеуказанных значений параметров в уравнение (5) получают β=1,75°.

Для обеспечения свободного прохождения оси вдоль внутреннего пространства нагретого до температуры 350°С бандажа угол наклона оси второго цилиндрического участка к оси вращения валка α принимают равным 1,5°, что удовлетворяет неравенству (2): 0<α<1,75° и позволит осуществить сборку составного валка.

Механообработку несущей оси и бандажа, сборку составного валка осуществляют аналогичным образом, как и в примере 1.

Пример 3.

Требуется изготовить составной прокатный валок с габаритами бочки 900×690 для прокатных клетей стана 630 холодной прокатки. В качестве исходной заготовки для несущей оси выбирают отработанный валок, позволяющий выточить из него несущую ось с буртом, состоящую из двух цилиндрических участков номинальным диаметром 600 мм. Длину примыкающего к бурту цилиндрического участка принимают равной 300 мм, тогда длина второго цилиндрического участка составит 390 мм. Заготовку для бандажа изготавливают из стали 90ХФ методом отливки в кокиль.

Коэффициент линейного расширения металла бандажа αt для этой стали составляет 1,4·10-5 °С-1. Расчетная температура нагрева бандажа под посадку на ось при сборке составного валка 350°С. Для обеспечения передачи крутящего натяга от оси к бандажу при данных размерах несущей оси и традиционном способе ее выполнения потребовался бы натяг не менее 0,6 мм. Однако натяг выбирают равным 0,2 мм.

Максимально возможный угол наклона продольной оси второго цилиндрического участка определяют из уравнения (6) при L1<L2

где α1=arctg(D·T·αt-δ)/L1(1+T·αt).

Уравнение 6 является трансцендентным и решается методом итераций, т.е. последовательных приближений.

Для определения угла β в первом приближении задают угол β=2°.

После подстановки вышеуказанных значений параметров в уравнение (6) получают β=2,29°.

Во втором приближении задают угол β=3°.

После подстановки вышеуказанных значений параметров в уравнение (6) получают β=2,28°.

Таким образом, после двух итераций с высокой степенью сходимости определен угол β.

Для обеспечения свободного прохождения оси вдоль внутреннего пространства нагретого до температуры 350°С бандажа угол наклона оси второго цилиндрического участка к оси вращения валка α принимают равным 2°, что удовлетворяет неравенству (3): 0<α<2,28° и позволит осуществить сборку составного валка.

Механообработку несущей оси и бандажа, сборку составного валка осуществляют аналогичным образом, как и в примере 1.

Предложенная конструкция позволит повысить технологичность изготовления составных частей валка, увеличить срок эксплуатации составного валка за счет исключения прокручивания бандажа относительно несущей оси и его разрушения в процессе эксплуатации от значительных растягивающих напряжений натяга. Уменьшение толщины бандажа позволит обеспечить более равномерный его нагрев под закалку и снизить разброс значений твердости бочки валка вдоль ее образующей и по толщине закаленного слоя.

Составной прокатный валок, включающий несущую профилированную ось с буртом и сопряженный с ней по посадке бандаж с профилированной внутренней поверхностью, отличающийся тем, что несущая ось имеет два цилиндрических участка равного диаметра, при этом продольная ось примыкающего к бурту участка совпадает с осью вращения валка, а продольная ось другого участка наклонена к ней под углом α, определяемым из неравенств0<α<arctg(D·T·αt-δ)/((L2/cosβ)2-(D·T·αt-δ)2)1/2+arctg(D·T·αt-δ)/(L1(1+T·αt)-((L2/cosβ)2-(D·T·αt-δ)2)1/2),при L1>L2;0<α<2arctg2(D·T·αt-δ)/L1(1+T·αt),при L1=L2;0<α<arctgL2sinα1/(L2cosα1-L1(1+T·αt)cosβ)при L1<L2,где α1=arctg(D·T·αt-δ)/L1(1+T·αt);D - внутренний диаметр цилиндрических участков бандажа, мм;Т - температура нагрева бандажа, °С;αt - коэффициент линейного расширения металла бандажа, °С-1;δ≥0 - натяг, мм;β - максимально возможный угол прохождения несущей оси вдоль бандажа, мм;L1 - длина примыкающего к бурту цилиндрического участка оси, мм;L2 - длина наклонного цилиндрического участка, мм,при этом внутренняя поверхность бандажа выполнена ответной формы поверхности несущей оси.