Способ изготовления полой насосной штанги

Иллюстрации

Показать всеИзобретение предназначено для изготовления полых изделий штамповкой концевых элементов в сочетании с наплавкой металла на внутреннюю поверхность заготовки. Перед формированием профиля и геометрических размеров наружной поверхности головки штанги штамповкой на конце полой заготовки получают сплошной участок, объем металла которого не меньше объема металла головки готовой штанги с заполненной полостью. После штамповки осуществляют сверление сплошного участка до получения канала, соединенного с полостью тела штанги. Обеспечивается расширение диапазона получаемых штанг в сторону уменьшения соотношения наружного и внутреннего диметра, повышение ее качества и снижение расхода режущего инструмента. 1 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к механической обработке металлов и может быть использовано для изготовления полых изделий штамповкой концевых элементов в сочетании с наплавкой металла на внутреннюю поверхность заготовки.

Известен способ производства полых насосных штанг (пат. RU 2233214, МПК7 В23Р 15/00, опубл. 2003.10.27), включающий нагрев полой заготовки, формирование деформацией профиля и геометрических размеров наружной поверхности головки штанги, последующее выполнение в головке сквозного канала сверлением, изготовление тела штанги и последующее соединение тела и головки сваркой трением.

При использовании такого способа получают неравнопрочную полую штангу - со сварными швами, снижающими прочность штанги, что может привести к ее обрыву в месте сварки при работе в условиях сложных знакопеременных нагрузок, которые испытывает штанга при эксплуатации.

Известен способ изготовления полой штанги (пат. CN 1117896, МПК В21К 21/12, опубл. 1996.03.06), включающий нагрев полой заготовки, формирование профиля и геометрических размеров наружной поверхности головки штанги штамповкой на пуансоне.

Такой способ позволяет получить равнопрочную полую штангу без сварных швов.

Однако такой способ сложный и дорогостоящий. Это объясняется необходимостью использования при штамповке длинного пуансона малого диаметра. При деформации пуансон испытывает изгиб и истирание, что снижает стойкость пуансона. В процессе штамповки возможно прилипание материала заготовки к пуансону, что усложняет его удаление после штамповки.

Наиболее близким к заявляемому и принятым в качестве прототипа является способ изготовления полой насосной штанги (пат. RU 2287398, МПК (2006.01) В21К 21/12, опубл. 2006.11.20), включающий получение в полой заготовке сплошного участка штамповкой, объем металла которого не меньше объема металла головки готовой штанги с заполненной полостью, формирование профиля и геометрических размеров наружной поверхности головки штанги штамповкой, сверление сплошного участка до получения канала, соединенного с полостью тела штанги.

Такой способ позволяет упростить и удешевить получение равнопрочной полой штанги без сварных швов.

Однако этот способ может быть использован только для изготовления штанг с соотношением наружного и внутреннего диметра тела не менее 4:1, что объясняется сложностью набора металла при получении сплошного участка штамповкой из-за неустойчивости заготовки. Кроме того, при этом получают сплошной участок с дефектами, что усложняет последующее сверление и приводит к поломке режущего инструмента и, как следствие, - к низкому качеству обработанного отверстия и высокому расходу режущего инструмента.

Задачей предлагаемого изобретения является расширение диапазона получаемых штанг в сторону уменьшения соотношения наружного и внутреннего диметра тела штанги, повышение ее качества и снижение расхода режущего инструмента.

Поставленная задача решается усовершенствованием способа изготовления полой насосной штанги, включающего получение на конце полой заготовки сплошного участка, объем металла которого не меньше объема металла головки готовой штанги с заполненной полостью, формирование профиля и геометрических размеров наружной поверхности головки штанги штамповкой, сверление сплошного участка до получения канала, соединенного с полостью тела штанги.

Для решения поставленной задачи при обработке сплошной участок получают путем выполнения в стенке полой заготовки сквозного паза и наплавки металла в полости и сквозном пазу.

Такое выполнение операций позволяет получить сплошной участок в заготовках с неограниченным соотношением наружного и внутреннего диметра тела и с однородной структурой, что необходимо для расширения диапазона получаемых штанг и повышения качества готовой штанги. При этом упрощается получение сплошного участка и используется простое оборудование.

Кроме того, наплавку осуществляют металлом, химический состав которого соответствует химическому составу металла заготовки, что обеспечивает однородность структуры и за счет этого позволяет повысить качество готовой штанги.

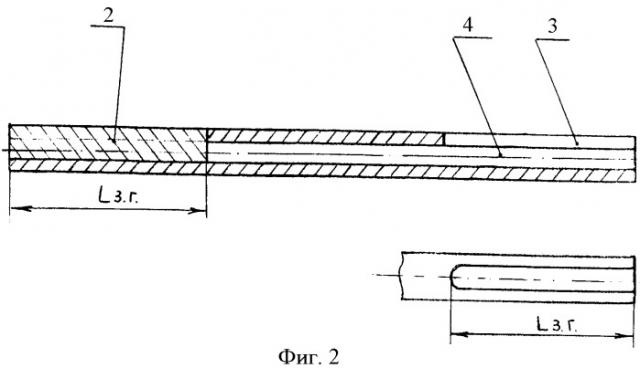

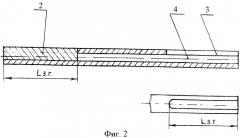

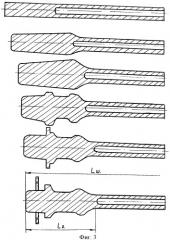

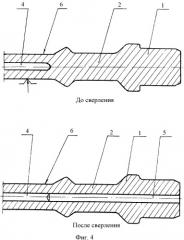

Изобретение поясняется чертежами, где на фиг.1 изображен эскиз исходной заготовки, на фиг.2 - заготовка с наплавленными сплошными концевыми участками, на фиг.3 - заготовка после переходов штамповки, на фиг.4 - схема базирования заготовки при сверлении канала.

Способ осуществляется следующим образом.

Полую заготовку, длина которой определяется соотношением

где Lз. - длина исходной заготовки,

Lш. - длина готовой штанги,

Lз.г. - длина части заготовки, из которой получают головку,

Vг. - объем материала головки,

Dн.з. - наружный диаметр поперечного сечения исходной заготовки,

dв.з. - внутренний диаметр поперечного сечения исходной заготовки,

Lг. - длина головки готовой штанги,

K - коэффициент, учитывающий потери металла при штамповке (облой, угар и т.д.), K=1,05,

нагревают до температуры штамповки. Сплошной участок 2 получают перед штамповкой для формирования профиля и геометрических размеров наружной поверхности головки 1 штанги. Для этого в стенке полой заготовки на ее конце выполняют (фрезеруют) сквозной паз 3 длиной, соответствующей длине части заготовки, из которой формируют головку штанги. Через паз осуществляют наплавку металла в полости 4 заготовки и пазу 3, при этом объем металла сплошного участка не меньше объема металла головки готовой штанги с заполненной полостью. После этого формируют профиль и геометрические размеры наружной поверхности головки 1 штанги штамповкой. В сплошном участке 2 выполняют соединенный с полостью 4 тела штанги канал 5 сверлением, базируя заготовку на наружную поверхность 6 тела штанги.

Предлагаемым способом изготовили полую штангу ШН 25 длиной Lш.=8000 мм, с наружным диаметром тела штанги 25 мм и каналом диаметром 15 мм из стали 15Х2ГМФ. Параметры исходной заготовки Lз=8540 мм, Dн.з.=25 мм, dв.з.=15 мм. В стенке полой заготовки выполняли сквозной паз 3 длиной 400 мм и осуществляли наплавку металла (стали 15Х2ГМФ) в полости 4 заготовки и пазу 3. Заготовку нагревали до температуры 1200°С. Штамповку производили на горизонтально-ковочной шестиручьевой машине (ГКМ) с усилием 400 Тн. В первом и во втором ручьях осуществляли предварительный, в третьем - окончательный набор металла. В четвертом ручье осуществляли предварительную штамповку, в пятом - окончательную для формирования профиля и геометрических размеров наружной поверхности головки штанги. В шестом ручье осуществляли обрезку облоя. В результате штамповки получили заготовку с полой средней частью - телом штанги и сплошными концевыми участками 2, с наружной поверхностью, соответствующей форме головки готовой штанги. После этого в сплошном участке 2 выполняли соединенный с полостью 4 тела штанги канал 5 сверлением, базируя заготовку на наружную поверхность 6, обеспечивая соосность канала 5 в головке 1 и полости 4 тела штанги.

Таким образом, использование предлагаемого способа позволяет расширить в сторону уменьшения соотношения наружного и внутреннего диметра тела диапазон получаемых равнопрочных полых штанг с каналом в головке, соосным полости тела штанги, повысить их качество и снизить расход режущего инструмента.

1. Способ изготовления полой насосной штанги, включающий получение на конце полой заготовки сплошного участка, объем которого не меньше объема металла головки готовой штанги с заполненной полостью, последующее формирование профиля и геометрических размеров наружной поверхности головки штанги штамповкой, выполнение сверлением канала в сплошном участке, соединенного с полостью тела штанги, отличающийся тем, что сплошной участок получают путем выполнения в стенке полой заготовки сквозного паза и наплавки металла в полости заготовки и сквозном пазу.

2. Способ по п.1, отличающийся тем, что наплавку осуществляют металлом, химический состав которого соответствует химическому составу металла заготовки.