Газостат

Иллюстрации

Показать всеИзобретение относится к оборудованию для обработки изделий из сплошных и дискретных материалов при одновременном или комбинированном воздействии на них высоких до 500 МПа давлений и температур до 2000°С. Газостат содержит силовую станину, контейнер, герметизированный верхней и нижней пробками, газобаллонную систему, соединенную с запорными газовыми клапанами управления. Упомянутые клапаны управления выполнены с увеличенными условными проходами и имеют корпус с седлом, образующим надклапанную и подклапанную полости, иглу, сервопривод со стаканом и установленный внутри прижимной пружины малой жесткости газовый цилиндр разгрузки со штоком. При этом они снабжены двусторонними байонетными замками для взаимодействия газового цилиндра разгрузки со стаканом сервопривода. В игле клапана и штоке газового цилиндра выполнены каналы для соединения газовой полости цилиндра с подклапанной полостью. Кроме того, игла клапана и шток газового цилиндра установлены с возможностью герметизации относительно друг друга посредством конического соединения типа «металл-металл». Обеспечивается создание эффективной газовой системы газостата, уменьшение длины газового трубопровода и количества соединений высокого давления, уменьшение времени создания заданного давления в контейнере и откачивания из него газа и повышение производительности газостата. 2 ил.

Реферат

Изобретение относится к области создания промышленного оборудования для обработки крупногабаритных изделий из сплошных и дискретных материалов при одновременном или комбинированном воздействии на них высоких до 500 МПа давлений и температур до 2000°С, создаваемых в газовой среде рабочей камеры газостата.

Основными компонентами газостата являются:

- собственно газостат, включающий контейнер с верхней и нижней пробками, а также силовую станину;

- газовая и вакуумная системы, обеспечивающие необходимые технологические параметры газовой среды в рабочей камере машины;

- системы нагрева и охлаждения,

- а также систему управления.

Эффективность работы газостата во многом зависит от надежности и производительности его главной - газовой системы. В свою очередь качественный уровень работы последней определяется производительностью компрессоров, перекачивающих газ из баллонной станции в контейнер и обратно при завершении рабочего цикла, а также величиной условного прохода запорной аппаратуры и газового трубопровода, по которым в процессе выполнения технологических операций перемещается рабочая среда. Разработка и применение надежно работающей газовой аппаратуры с увеличенным условным проходом приобретает особое значение при создании современных промышленных газостатов с объемом рабочей камеры, достигающим нескольких кубических метров.

Аналогом изобретения являются технические решения на узлы газовой системы, разработанные фирмой HOFER и использованные в газостате модели QIN - 250, ASEA, Швеция, 1983 г., содержащем контейнер, связанный с газовой системой, включающей запорные клапаны, выполненные с седлом, иглой, подклапанной и надклапанной полостями и пневмоприводом управления.

Недостатком газостата-аналога является то, что запорные клапаны газовой системы выполнены по схеме прямого действия, т.е. используемая для закрытия клапана прижимная пружина должна создавать усилие, достаточное для преодоления осевой нагрузки рабочей среды высокого давления на иглу, для создания необходимых контактных давлений на рабочей кромке пары «седло-игла», для преодоления усилия трения, возникающего между иглой и блоком ее уплотнений, а также усилия трения между поршнем и цилиндром сервопривода управления клапаном. В случае применения запорных клапанов с увеличенными условными проходами перечисленные выше усилия, действующие при работе клапана, возрастают. Критически увеличивается осевая нагрузка рабочей среды на иглу. Так, при рабочем давлении газостата 200 МПа в клапане с условным проходом Ду=5 мм она составляет 390 кг, а в клапане с Ду=15 мм - 3530 кг, т.е. - возрастает почти в 10 раз, что вызывает необходимость использования пружин большой жесткости, а значит и увеличенных габаритов. При этом пропорционально растет диаметр поршня цилиндра сервопривода, необходимого для сжатия пружины при открытии клапана, а также габариты и металлоемкость клапана в целом.

Прототипом заявляемого изобретения является газостат, описанный в авторском свидетельстве №1748940, бюллетень №27 от 23.07.1992 г. Газостат-прототип содержит контейнер, закрытый по торцам пробками с герметизирующими уплотнениями. В верхней и нижней пробках выполнены газовые вводы, соединенные через систему газовых запорных клапанов с источником давления (компрессором), баллонной станцией, контрольно-измерительной аппаратурой и атмосферой. Газовая система машины оснащена унифицированными нормально-закрытыми клапанами с увеличенным проходом - Ду 15 мм. Клапан оснащен газовым цилиндром разгрузки, шток которого установлен на игле клапана, а его подклапанная полость соединена с помощью внешнего капилляра высокого давления с цилиндром разгрузки. Несмотря на то, что применение цилиндра разгрузки с целью уравновешивания системы «игла - шток газового цилиндра» позволило уменьшить габариты и металлоемкость клапана по сравнению с аналогичными параметрами запорного клапана газостата-аналога, недостатком клапана газостата-прототипа является то, что его диаметральный размер определяется расположением нескольких прижимных пружин на периферии поршня сервопривода за пределом наружного диаметра цилиндра разгрузки и далее - стягивающих шпилек. В общую высоту клапана входит высота газового цилиндра, установленного над верхним фланцем клапана, что влияет на металлоемкость и, в результате, на его стоимость.

Другим существенным недостатком клапана газостата-прототипа является соединение подклапанной полости и газового цилиндра разгрузки посредством внешнего капилляра высокого давления. Капилляр представляет собой толстостенную металлическую трубку малого диаметра с небольшим условным проходом, используемую только для выравнивания давления в соединяемых полостях. Так, например, в газостате-прототипе применен капилляр Ф5х1,6, где 5 мм - наружный диаметр, а 1,6 мм - толщина стенки. Выпускаемые в настоящее время капилляры изготавливаются либо из нержавеющих, либо из термически неупрочненных конструкционных сталей, не обладающих достаточной твердостью. Характер соединения капилляра с соответствующей корпусной деталью аналогичен соединению основного газового трубопровода с корпусом запорного клапана, представленного на фиг.2. А именно на конце капилляра обрабатывается конус с острой кромкой на его усеченной вершине, а за конусом нарезается левая резьба, соответствующая наружному диаметру капилляра, на которую навинчивается втулка. При помощи нажимной гайки втулка подается вперед, прижимая острую кромку капилляра к поверхности корпусной детали с конусом, на несколько градусов превышающим угол конуса капилляра, создавая таким образом герметичное соединение «капилляр - корпус». В случае использования описанного присоединения капилляра, не обладающего достаточной твердостью и прочностью, его острая кромка быстро обминается, приводя к разгерметизации и выходу клапана из строя. Резьба, выполненная на капилляре небольшого наружного диаметра, ослабляет его сечение, создавая концентраторы напряжений. В результате, в зоне концентраторов происходит разрыв стенки капилляра под действием давления рабочей среды. Кроме того, обработка конуса и нарезание резьбы на капиллярах значительной длины и особенно на изогнутых (не прямолинейных) не могут быть выполнены на металлорежущих станках, а изготавливаются с применением специального дорогостоящего приспособления и инструмента. Эта же проблема имеет место при необходимости восстановления резьбы и конуса капилляра в процессе эксплуатации газостата на месте его установки. В случае соединения упомянутых полостей высокого давления с помощью внешнего капилляра существует возможность разрушения как самого капилляра, так и его соединений в результате случайного внешнего механического воздействия.

Техническим результатом предлагаемого изобретения является создание высокопроизводительных надежных газостатов для обработки изделий промышленного назначения из дискретных, сплошных и нанопорошковых материалов с высоким (до 500 МПа) давлением газовой среды.

Технический результат в виде:

- создания эффективной газовой системы газостата с повышенным рабочим давлением;

- уменьшения длины газового трубопровода и количества соединений высокого давления

- уменьшения времени создания заданного давления в контейнере и откачивания из него газа;

- повышения производительности газостата и снижения стоимости выпускаемой продукции;

достигается тем, что газовая система газостата оснащена газовым трубопроводом и унифицированной компактной аппаратурой с увеличенным условным проходом, выполненной в виде запорного клапана с цилиндром разгрузки, установленным внутри прижимной пружины малой жесткости и направленным в сторону поршня сервопривода, при этом газовая полость цилиндра соединена с подклапанной полостью каналом, выполненным в игле клапана и штоке газового цилиндра, установленных с возможностью надежной герметизации относительно друг друга посредством конического соединения типа «металл-металл» без применения дополнительных уплотняющих элементов, и двусторонним байонетным замком, взаимодействующим с газовым цилиндром разгрузки и стаканом сервопривода.

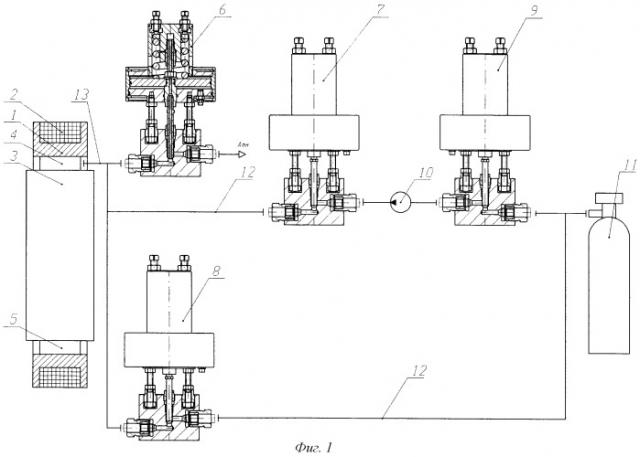

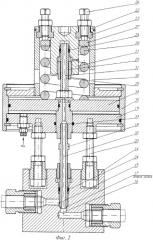

Конструкция предлагаемого газостата представлена на фигурах 1 и 2, где:

- на фиг.1 показан газостат с фрагментом газовой системы;

- на фиг.2 изображен унифицированный запорный клапан с газовым цилиндром разгрузки и увеличенным условным проходом.

Газостат содержит силовую станину 1, скрепленную бандажом высокопрочной ленты 2, контейнер 3, закрытый по торцам верхней 4 и нижней 5 пробками, унифицированные нормально закрытые клапаны 6, 7, 8 и 9, газовый компрессор 10 и баллонную станцию 11. Для управления потоками рабочей среды при выполнении технологических операций рабочего цикла клапаны 6, 7, 8 и 9 соединены между собой и с другими компонентами газовой системы трубопроводом 12, при этом газовый ввод 13 в контейнер 3 выполнен в верхней пробке 4. Клапан содержит корпус 14, в котором расточки надклапанной 15 и подклапанной 16 полостей образуют острую кромку 17 седла, на которую в закрытом состоянии клапана опирается игла 18. Гидравлический или пневматический сервопривод 19 соединен с корпусом 14 шпильками 20. Газовый цилиндр разгрузки 21 взаимодействует со стаканом 22 сервопривода 19 посредством быстроразъемного двустороннего байонетного замка 23. При необходимости подтяжки блока уплотнений 24 штока 25 газового цилиндра 21 освобождаются нажимные винты 26, из стакана 22 удаляются байонетный замок 23, кольцо 27 и прижимная пружина малой жесткости 28, обеспечивая доступ к гайке 29 через окна 30. В штоке цилиндра разгрузки выполнены внутренний канал 31, а в игле клапана - канал 32 одинакового диаметра, соединяющие подклапанную полость с газовым цилиндром. Игла и шток соединены между собой посредством надежного конического соединения 33 типа «металл-металл» без использования промежуточных уплотняющих элементов. В отличие от использования для аналогичной цели капилляров высокого давления в газостате-прототипе, не обладающих достаточной твердостью, игла и шток клапана предлагаемого изобретения изготавливаются из высокопрочных термообработанных до необходимой твердости легированных сталей. При этом повышается долговечность и надежность газовой системы и газостата в целом. Использование газового цилиндра 21, соединенного с подклапанной полостью 15, позволяет уравновесить систему «игла-шток» внутренним рабочим давлением системы. Клапан закрывается усилием прижимной пружины малой жесткости 28, сжатой нажимными винтами 26 и создающей на острой кромке 17 седла необходимые контактные давления. При равенстве наружных диаметров штока цилиндра разгрузки и иглы клапана, а также диаметров, выполненных в них внутренних каналов, и таким образом уравновешенной системе «игла-шток» пружина 28 обеспечивает только создание на кромке седла необходимых контактных давлений, а не противодействие осевому усилию рабочей среды высокого давления, действующего на иглу в подклапанной полости. Клапан открывается при подаче давления управления под поршень 34 сервопривода 19, преодолевая усилие прижимной пружины малой жесткости 28, а также незначительные усилия трения иглы 18 и штока 25 в блоках их уплотнений и усилие трения между поршнем 34 и цилиндром сервопривода 19. При осуществлении длительной (в течение нескольких часов) выдержки обрабатываемого изделия при заданных давлении и температуре с контейнером соединены подклапанные полости клапанов 6, 7 и 8, создавая надежную герметизацию рабочей камеры газостата иглой и острой кромкой седла клапана и исключая из работы (нагружения высоким давлением) блок уплотнений 24 его иглы. Во время выполнения этой операции давление в надклапанной полости упомянутых клапанов либо отсутствует, либо его величина значительно ниже давления в контейнере, соединенного с подклапанными полостями этих клапанов. В результате игла прижимается к седлу дополнительным усилием, равным разности усилий действующего на шток газового цилиндра, действующего на иглу со стороны подклапанной полости в пределах площади условного прохода клапана, создавая его надежное закрытие.

Газостат работает следующим образом. В исходном положении силовая станина 1 сдвинута с оси контейнера 3. На нижнюю пробку 5, находящуюся вне контейнера, устанавливают заготовку и вводят ее в рабочее пространство камеры газостата. Силовая станина устанавливается на оси контейнера. В сервопривод клапана 8 подается давление управления, клапан открывается и газ самотеком поступает из баллонной станции 11 в контейнер. После выравнивания давления в них клапан 8 закрывается. Затем открываются клапаны 7 и 9 и с помощью компрессора 10 давление в контейнере поднимается до заданной величины. Далее компрессор останавливается, а клапаны 7 и 9 закрываются. Включается система нагрева, разогревая заготовку до необходимой температуры. При заданных давлении и температуре заготовка выдерживается в течение технологически необходимого времени. Затем рабочее пространство камеры с заготовкой охлаждается. Открывается клапан 8 и газ самотеком перетекает из контейнера 3 в баллоны 11. Затем оставшийся газ через открытый клапан 6 выпускают из контейнера в баллонную станцию низкого давления (не показана) или в атмосферу. После снижения давления в контейнере до величины атмосферного силовая станина сдвигается с оси контейнера, освобождая нижнюю пробку 5, которая вместе с обработанным изделием извлекается из него, и цикл повторяется.

Таким образом, использование в газовой системе газостата запорных газовых клапанов управления с увеличенным условным проходом и газовым цилиндром разгрузки, установленным внутри прижимной пружины малой жесткости и соединенным с подклапанной полостью каналом, выполненным внутри штока газового цилиндра и иглы клапана, герметизированных посредством конусного соединения типа «металл-металл», и взаимодействующим со стаканом сервопривода с помощью двустороннего байонетного замка позволяет:

- создать надежный и высокопроизводительный газостат благодаря оснащению его газовой системы компактными унифицированными запорными клапанами с увеличенным условным проходом;

- улучшить ремонтопригодность и условия обслуживания газостата за счет уменьшения длины трубопровода и количества газовых соединений высокого давления;

- уменьшить время выполнения операций рабочего цикла, связанных с перемещением рабочей среды, по газовому трубопроводу и через запорную аппаратуру с увеличенным условным проходом;

- сократить общее время цикла;

- повысить производительность газостата;

- снизить стоимость выпускаемой продукции.

Газостат, содержащий силовую станину, контейнер, герметизированный верхней и нижней пробками, газобаллонную систему, соединенную с запорными газовыми клапанами управления, выполненными с увеличенными условными проходами и имеющими корпус с седлом, образующим надклапанную и подклапанную полости, иглу, сервопривод со стаканом и установленный внутри прижимной пружины малой жесткости газовый цилиндр разгрузки со штоком, отличающийся тем, что запорные газовые клапаны управления снабжены двусторонними байонетными замками для взаимодействия газового цилиндра разгрузки со стаканом сервопривода, в игле клапана и штоке газового цилиндра выполнены каналы для соединения газовой полости цилиндра с подклапанной полостью, при этом игла клапана и шток газового цилиндра установлены с возможностью герметизации относительно друг друга посредством конического соединения типа «металл - металл».