Пьезодатчик

Иллюстрации

Показать всеИзобретение относится к ракетно-космической технике и предназначено для фиксации факта ударного воздействия на космический аппарат высокоскоростных частиц, например космического мусора. Пьезодатчик имеет керамическую пластинку (2) с серебряным покрытием, к которому электропроводным клеем приклеен пьезоэлемент (1). Корпус (3) с опорным буртиком для платы (5) имеет отверстие со втулкой (9), внутренний диаметр которой соответствует диаметру кабеля (12). От кабеля отходят отрезки проводов (8), соединяющие жилы кабеля со сдвоенными электродами (7), оканчивающимися фольговыми проводниками (4). В плате (5) с возможностью перемещения вдоль ее продольной оси установлены штифты (10), фиксирующие расстояние платы до пластинки (2). Положение элементов датчика после их монтажа в корпусе (3) фиксируется клеем (11). Конструкция датчика позволяет производить сборку его элементов и подсоединение кабеля вне корпуса датчика. Техническим результатом изобретения является упрощение процесса сборки предлагаемого и подобных ему датчиков, имеющих малые (~ 10 мм) внутренние размеры. 2 ил.

Реферат

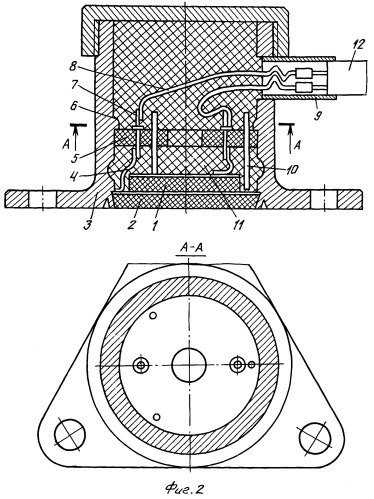

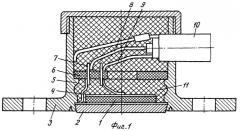

Изобретение относится к ракетно-космической технике и предназначено для регистрации факта ударного воздействия высокоскоростных частиц космического мусора на космический аппарат (КА). Датчик размещается на обшивке корпуса КА и имеет минимальные габаритно-массовые параметры. В качестве прототипа принят датчик, конструктивная схема которого приведена в научно-техническом отчете ФГУП ЦНИИмаш №851-2111/06-2.8-105-15/07 дсп (см. фиг.1). На фиг.1 обозначено: 1 - пьезоэлемент, 2 - керамическая пластинка с нанесенным слоем серебра, к которой электропроводным клеем приклеен пьезоэлемент 1, 3 - корпус, 4 - фольговые проводники, 5 - опорный буртик для платы 6, 7 - сдвоенные электроды, 8 - провод, соединяющий корпус 3 с оплеткой кабеля 10, 9 - припаянные к сдвоенным электродам 7 жилы кабеля 10, 10 - кабель, 11 - клей, фиксирующий положение деталей в корпусе 3 датчика.

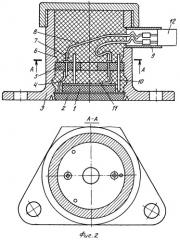

Как видно из приведенной на фиг.1 схемы, сборка элементов датчика осуществляется внутри его корпуса, что вызывает определенные трудности, учитывая реальный внутренний диаметр корпуса датчика (~10 мм). Указанный недостаток устранен в предлагаемом датчике, конструктивная схема которого приведена на фиг.2, где обозначено:

1 - пьезоэлемент, 2 - керамическая пластинка с серебряным покрытием, к которому электропроводным клеем приклеен пьезоэлемент 1, 3 - корпус, 4 - фольговые проводники, 5 - плата, 6 - упор для платы, 7 - сдвоенные электроды, 8 - отрезки проводов, соединяющие жилы кабеля 12 со сдвоенными электродами 7, 9 - втулка с внутренним диаметром, соответствующим диаметру кабеля по оплетке, 10 - штифты, установленные в плате 5 с возможностью перемещения вдоль ее продольной оси и фиксирующие расстояние от пластинки 2 до платы 5, 11 - клей, фиксирующий положение элементов датчика после их монтажа в корпусе 3, 12 - кабель.

Сборка между собой элементов предлагаемого датчика осуществляется вне корпуса. Собранные элементы вставляются в корпус с нижней его стороны до упора пластинки 2 в посадочное место, после чего пластинка 2 завальцовывается по периметру. При этом пластинка 2, упираясь в штифты 10, прижимает плату 5 до контакта ее с упором 6. Это становится возможным благодаря тому, что первоначально штифты выдвинуты из платы на длину, несколько превышающую расстояние от пластинки 2 до платы 5, и при контакте платы с упором 6 штифты вдвигаются в плату, пока их длина не станет равной расстоянию между платой 5 и пластинкой 2. После этого пространство между платой и пластинкой с пьезоэлементом заполняется клеем, штифты после заливки клеем могут быть удалены. Концы проводов 8 выводятся наружу через отверстие на боковой поверхности корпуса 3. В отверстие вставляют втулку 9. Для подсоединения кабеля 13 втулку 9 надвигают на кабель, а после спайки жил кабеля с концами проводов 8 втулку вновь вставляют в отверстие, закрывая тем самым место соединения проводов, и припаивают ее к корпусу и к оплетке кабеля. Затем заполняют клеем остальной внутренний объем корпуса 3 и закрывают корпус крышкой.

Сравнительный анализ предлагаемого датчика (фиг.2) и прототипа (фиг.1) показывает, что сборка элементов датчика между собой для предлагаемого датчика в отличие от прототипа может осуществляться вне его корпуса, чем существенно упрощается процесс сборки таких датчиков, учитывая их реальные внутренние размеры (d≈10 мм).

Пьезодатчик контроля ударных воздействий на космический аппарат высокоскоростных частиц космического мусора, содержащий плату со сдвоенными электродами и керамическую пластинку с пьезоэлементом, размещенные в корпусе, имеющем на внутренней поверхности опорный буртик платы и отверстие на боковой поверхности, отличающийся тем, что плата снабжена штифтами, установленными с возможностью перемещения вдоль ее продольной оси, опорный буртик корпуса выполнен с нижней стороны последнего, а к сдвоенным электродам присоединены провода, противоположные концы которых через отверстие выведены из корпуса, при этом в отверстии корпуса расположена втулка, внутренний диаметр которой выбран по размеру подводящего кабеля.