Способ транспортировки листов шпона и конвейерный комплекс для его осуществления

Иллюстрации

Показать всеИзобретение относится к транспортировке листов шпона посредством транспортеров. Листы шпона транспортируют с нижнего конвейера на верхний конвейер. Каждый раз при его поступлении в зону, где транспортные участки обоих конвейеров частично совпадают друг с другом, посредством группы присосов сверху присасывают сразу и полностью целый лист шпона с нижнего конвейера в сторону более быстрого верхнего конвейера, расположенного над пространством на передней стороне транспортного участка нижнего конвейера. При этом обеспечивают расстояние между обоими конвейерами в вертикальном направлении шире, чем толщина одного листа шпона. Обеспечивается целостность листа шпона без разрыва при его перемещении с одного конвейера на другой. 2 н. и 6 з.п. ф-лы, 28 ил.

Реферат

Изобретение относится к транспортировке листов шпона посредством транспортеров, в частности к их перемещению с одного транспортера на другой с помощью присосов, и может быть использовано для их транспортировки без воздействия притягивающей силы при перемещении с одного транспортера на другой.

В настоящее время известен ряд способов и устройств для транспортировки листов шпона на одном транспортере к стопоукладчику, характеризующийся тем, что несколько листов шпона, расположенных плотно в соседстве друг с другом, подают на одном транспортере и укладывают по одному листу в стопу с помощью стопоукладчика.

Но непрерывная укладка листа шпона в стопу по известным способам не может быть осуществлена вследствие столкновения его с предшествующим листом шпона над стопоукладчиком, поскольку во время укладки одного предшествующего листа шпона последующий лист шпона уже приходит к стопоукладчику из-за того, что укладка листа шпона требует, как правило, определенного времени.

Во избежание этого явления расстояние между листами шпона удлиняют с тем, чтобы интервалы времени между приходами листов шпона к стопоукладчику были больше, чем вышеуказанное определенное время. А также для транспортировки нескольких листов шпона в вышеуказанных условиях используют и несколько путей перемещения листов шпона. Каждый лист шпона, например, имеет свой путь перемещения и перемещается по своему пути перемещения. Таким путем расстояние между листами шпона удлиняют на длину одного листа шпона. Это приводит к увеличению времени перемещения на длину одного листа шпона больше, чем вышеуказанное определенное время, при укладке листов шпона в отдельные стопы с помощью стопоукладчика, установленного на каждом пути перемещения.

Как показано конкретно на фиг.28, общеизвестна такая система, в которой перед нижнезадним конвейером 100 установлен нижнепередний конвейер 101 с предварительно заданной ходовой скоростью v11 более быстрой, чем нижнезадний конвейр 100 с ходовой скоростью v10. При этом листы шпона 102, расположенные почти плотно в соседстве друг с другом в направлении транспортировки на нижнезаднем конвейере 100, подаются вперед, и при перемещении одного из листов шпона 102 с нижнезаднего конвейера 100 на нижнепередний конвейер 101 увеличивается расстояние между листами шпона 102.

Недостатком известного способа является то, что при перемещении одного из листов шпона 102 с нижнезаднего конвейера 100 на нижнепередний конвейер 101 часть листа шпона 102, уже перешедшая к нижнепереднему конвейеру 101 с более высокой ходовой скоростью, притягивает к себе часть листа шпона 102, еще находящуюся на нижнезаднем конвейере 100. В результате это часто вызывает проблемы разрыва упомянутого листа шпона и т.д., если в качестве листа шпона используется материал со слабой прочностью на растяжение и направление его волокон пересекается с направлением подачи листов на конвейере.

Кроме того, в известном устройстве, упомянутом выше, установлен верхний конвейер 103 с ходовой скоростью v12 более быстрой, чем нижнепередний конвейер 101 с ходовой скоростью v11. При этом в месте, отдаленном вверх на расстояние большее, чем толщина листа шпона 102, от упомянутого нижнепереднего конвейера 101, расположен упомянутый верхний конвейер 103 так, чтобы его транспортный участок частично совпал с транспортным участком нижнепереднего конвейера 101.

Нижнепередний конвейер 101 снабжен воздуховыпускным устройством 104 с возможностью постоянного выпуска воздуха вверх на транспортный участок верхнего конвейера 103, частично совпадающий с транспортным участком упомянутого нижне-переднего конвейера.

На фиг.28 деталь 105 представляет собой амортизатор-стопор, предназначенный для остановки листов шпона 102, транспортируемых на верхнем конвейере 103, а также деталь 106 - стол для стопоукладки листов шпона 102, падающих после их столкновения с амортизатором-стопором 105.

Когда в такой системе, как представлено выше, лист шпона 102, транспортируемый на нижне-переднем конвейере 101, вступает в зону упомянутых совпадающих транспортных участков, то лист шпона 102 прижимается к верхнему конвейеру 103 воздухом из воздуховыпускного устройства 104.

При этом лист шпона 102 транспортируется в левую сторону за счет силы трения со стороны верхнего конвейера 103 со скоростью v12. И после прохождения листа шпона 102 над воздуховыпускным устройством 104 воздух не оказывает воздействие на упомянутый лист шпона 102. Лист шпона 102, перемещаясь налево, падает и сталкивается с амортизатором-стопором 105, что препятствует его перемещению, и наконец укладывается на стол для стопоукладки листов шпона 106.

Однако, когда лист шпона 102, транспортируемый на нижне-переднем конвейере 101, подвергается воздействию воздуха из воздуховыпускного устройства 104, то прежде всего только крайняя часть листа шпона 102а на передней стороне в направлении транспортировки, как показано на фиг.28, поднимается вверх и прижимается к верхнему конвейеру 103, вследствие чего часть листа шпона 102а, прижимаясь к верхнему конвейеру 103, транспортируется со скоростью v12, в то время как остальная часть листа шпона 102а на нижнепереднем конвейере 101 транспортируется со скоростью v11.

В результате лист шпона 102а подвергается воздействию притягивающей силы, что может привести к его разрыву, если в качестве листа шпона применяется древесный материал со слабой прочностью на растяжение.

При ситуации с листом шпона 102а, представленной на фиг.28, образуется наклонная часть упомянутого листа шпона, не прикасающаяся как к нижнепереднему конвейеру 101, так и к верхнему конвейеру 103. Вес упомянутой наклонной части оказывает влияние на часть листа шпона, прикасающуюся к верхнему конвейеру 103, то есть воздействие на нее притягивающей силы, что может вызвать такие же проблемы, как указано выше.

Технической задачей предлагаемого изобретения является обеспечение целости листа шпона без разрыва при его перемещении с одного транспортера на другой транспортер.

Решение поставленной задачи в заявляемом изобретении достигается тем, что при перемещении с одного транспортера к другому лист шпона, транспортируемый на одном транспортере, перемещают сразу и полностью к другому транспортеру. Лист шпона, перешедший с одного транспортера к другому, подвергается воздействию силы трения со стороны упомянутого другого транспортера, но сила трения влияет на всю поверхность листа шпона, благодаря чему не возникает притягивающая сила, и в результате упомянутый лист шпона не разрывается. Более того, при перемещении листа шпона с одного транспортера к другому упомянутый лист шпона перемещается вверх почти параллельно направлению присасывания, что не приводит к образованию наклонной части листа шпона, в результате чего упомянутый лист шпона не разрывается.

Теперь поясним примеры реализации изобретения с чертежами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

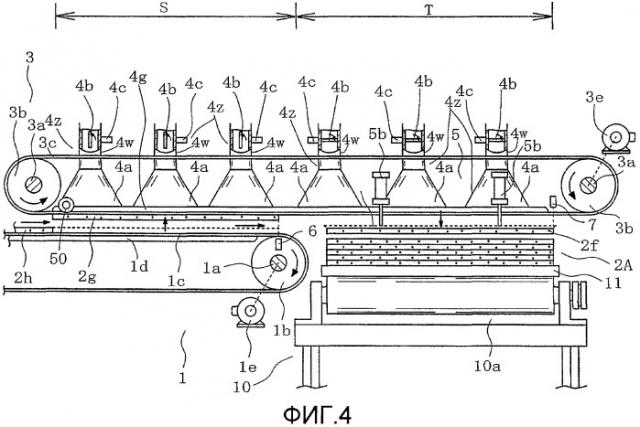

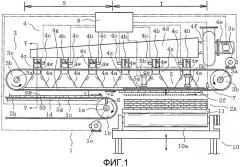

Фиг.1 - вид сбоку разреза конвейерного комплекса на первом

примере реализации.

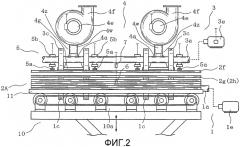

Фиг.2 - вид сзади на правой стороне конвейерного комплекса,

показанного на фиг.1.

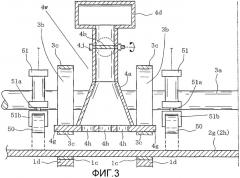

Фиг.3 - вид разреза конвейерного комплекса по линии со стрелками Y-Y, указанной на фиг.1.

Фиг.4 - технологическая схема действий конвейерного комплекса на первом примере реализации.

Фиг.5 - технологическая схема действий конвейерного комплекса на первом примере реализации.

Фиг.6 - технологическая схема действий конвейерного комплекса на первом примере реализации.

Фиг.7 - технологическая схема действий конвейерного комплекса на первом примере реализации.

Фиг.8 - вид сбоку разреза конвейерного комплекса на втором примере реализации.

Фиг.9 - вид сзади на правой стороне конвейерного комплекса, показанного на фиг.8.

Фиг.10 - технологическая схема действий конвейерного комплекса на втором примере реализации.

Фиг.11 - технологическая схема действий конвейерного комплекса на втором примере реализации.

Фиг.12 - технологическая схема действий конвейерного комплекса на втором примере реализации.

Фиг.13 - технологическая схема действий конвейерного комплекса на втором примере реализации.

Фиг.14 - вид сбоку разреза конвейерного комплекса на третьем примере реализации.

Фиг.15 - технологическая схема действий конвейерного комплекса на третьем примере реализации.

Фиг.16 - технологическая схема действий конвейерного комплекса на третьем примере реализации.

Фиг.17 - вид сбоку разреза конвейерного комплекса на четвертом примере реализации.

Фиг.18 - технологическая схема действий конвейерного комплекса на четвертом примере реализации.

Фиг.19 - технологическая схема действий конвейерного комплекса на четвертом примере реализации.

Фиг.20 - технологическая схема действий конвейерного комплекса на четвертом примере реализации.

Фиг.21 - технологическая схема действий конвейерного комплекса на четвертом примере реализации.

Фиг.22 - технологическая схема действий конвейерного комплекса на четвертом примере реализации.

Фиг.23 - вид сбоку разреза конвейерного комплекса на пятом примере реализации.

Фиг.24 - технологическая схема действий конвейерного комплекса на пятом примере реализации.

Фиг.25 - технологическая схема действий конвейерного комплекса на пятом примере реализации.

Фиг.26 - технологическая схема действий конвейерного комплекса на пятом примере реализации.

Фиг.27 - технологическая схема действий конвейерного комплекса на пятом примере реализации.

Фиг.28 - технологическая схема действий известного конвейерного комплекса.

Объяснение обозначений

1: Первый нижний конвейер

2А: Группа листов шпона, уложенных в стопу

2f, 2g, 2h, 2k, 2m и 2n: Листы шпона

3: Первый верхний конвейер

4: Первая группа конусообразных присосов

4a и 4b: Присосы

5: Механизм для принудительного выпадения листа шпона

6 и 7: Первый и второй датчики обнаружения листа шпона

8, 8А и 8В: Щит управления

10: Стол для укладки в стопу листов шпона

11: Подстилка для укладки листов шпона

12: Третий верхний конвейер

13: Конвейер

Сначала поясним первый пример реализации конвейерного комплекса в соответствии с заявляемым изобретением. Задача первого примера реализации заключается в том, чтобы почти без воздействия притягивающей силы, направленной в сторону транспортировки листов шпона, переместить их в вертикальном направлении, пересекающемся с направлением транспортировки для первой конвейерной системы, с первой конвейерной системы ко второй конвейерной системе, при этом увеличить расстояние между ними, расположенными плотно в соседстве друг с другом, используя различные ходовые скорости между обеими конвейерными системами.

Согласно первому примеру реализации перемещают лист шпона, транспортируемый на первой конвейерной системе, в вертикальном направлении, пересекающемся с направлением транспортировки для первой конвейерной системы, ко второй конвейерной системе, почти не оказывая воздействия притягивающей силы на упомянутый лист шпона в направлении транспортировки. Вместе с тем путем обеспечения различных скоростей транспортировки между первой и второй конвейерными системами увеличивают расстояние между листами шпона, расположенными плотно в соседстве друг с другом в направлении транспортировки и транспортируемыми на первой конвейерной системе.

Фиг.1 представляет собой схему разреза конвейерного комплекса для транспортировки листов шпона, фиг.2 - вид сзади на правой стороне конвейерного комплекса, показанного на фиг.1, фиг.3 - увеличенную схему разреза по линии со стрелками Y-Y, указанной на фиг.1, фиг.4 и 7 - схему действий конвейерного комплекса, показанного на фиг.1-3.

Ссылочная позиция 1 на фиг.1 представляет собой первый нижний конвейер, входящий в состав первой конвейерной системы и состоящий из валов вращения 1а, барабанов ленточной передачи 1b, транспортных лент непрерывного хода 1с со скоростью v1, опорных рельсов для транспортных лент 1d, электродвигателя с соответствующей мощностью 1е и др. При этом в принципе можно использовать одну или несколько транспортных лент.

Ссылочная позиция 3 представляет собой первый верхний конвейер, входящий в состав второй конвейерной системы и расположенный над передней стороной транспортного участка первого нижнего конвейера 1, указанного выше. Первый верхний конвейер 3 располагают так, что часть его транспортного участка, равная, по крайней мере, длине листа шпона в направлении транспортировки, совпадает с частью транспортного участка первого нижнего конвейера 1.

А также обеспечивают вертикальное расстояние между упомянутым верхним конвейером 3 и первым нижним конвейером 1 более широкое, чем толщина упомянутого листа шпона.

При этом для облегчения понимания пространство, где часть транспортного участка первого верхнего конвейера 3 совпадает с частью транспортного участка первого нижнего конвейера 1, называют зоной S, а остальную часть - зоной Т.

Первый верхний конвейер 3 состоит из двух валов вращения 3а, отдаленных на определенное расстояние друг от друга в направлении транспортировки, двух барабанов ленточной передачи 3b, двух транспортных лент 3с, установленных на оба барабана ленточной передачи 3b, электродвигателя 3е с возможностью приведения в движение одного из двух валов вращения 3а, и др.

Две транспортные ленты 3с приводят постоянно в движение с более высокой скоростью транспортировки v2, чем скорость v1.

Ссылочная позиция 4 на упомянутом чертеже представляет собой первую группу конусообразных присосов 4z, состоящих каждый из нескольких деталей, указанных ниже, и расположенную в обеих зонах S и Т на первом верхнем конвейере 3.

Как показано на фиг.1, соединительную трубу 4d, диаметр которой сужается постепенно в заднюю сторону транспортного участка первого верхнего конвейера 3, присоединяют почти горизонтально к вакуумному устройству с многолопастным вентилятором непрерывного вращения 4f от электродвигателя 4e. Под соединительную трубу 4d устанавливают несколько присосов 4z, то есть три присоса из них в зоне S и остальные три присоса в зоне Т примерно на равных расстояниях друг от друга в направлении транспортировки.

Каждый присос 4z состоит из соединительной части цилиндрической формы 4w, соединенной с соединительной трубой 4d, и присасывающей головки 4а, конусообразно расширенной в нижнюю сторону и присоединенной к нижнему концу соединительной части 4w. Взаиморасположение соединительной трубы 4d, соединительных частей 4w, присасывающих головок 4а и других деталей показано в увеличенном виде на фиг.3.

На нижней крайней стороне каждой присасывающей головки 4а располагают в рассеянном виде впускные отверстия соответствующей формы 4h, служащие для впуска воздуха, а также - направляющие выступы 4g в обоих концах левой и правой сторон в направлении, пересекающемся прямо с упомянутым направлением транспортировки так, как показано на фиг.3.

В каждой соединительной части 4w устанавливают опорную ось 4j, позволяющую вращать заслонку круглого сечения 4b с возможностью впуска и останова воздуха из впускных отверстий 4h под действием пневматического цилиндра 4с, передающего поступательно-вращательное движение, как показано стрелками на фиг.3.

Транспортные ленты 3с располагают так, чтобы на участке между обоими барабанами ленточной передачи 3b они передвигались в направлении транспортировки, указанном выше, почти вдоль направляющих выступов 4g, как показано на фиг.3.

Как упомянуто далее, вакуумное устройство 4f обладает емкостью с возможностью снижения давления в соединительной трубе 4d в целях обеспечения условий, необходимых для присасывания и поддерживания листа шпона каждой присасывающей головкой 4а.

Три присоса 4z располагают так, что общая длина участка, где их располагают, почти соответствует длине каждого листа шпона в направлении транспортировки, как упомянуто далее.

Ссылочная позиция 5 на фиг.1 представляет собой механизм для принудительного выпадения листа шпона, расположенный на первом верхнем конвейере 3 в зоне Т. Механизм для принудительного выпадения листа шпона 5 состоит из четырех толкающих пластин 5а, расположенных параллельно направлению транспортировки листа шпона, пневматических цилиндров 5b с возможностью поступательно-возвратного перемещения (опускания и подъема) упомянутых толкающих пластин 5а и др.

Четыре толкающие пластины 5а под действием пневматических цилиндров 5b спускают вниз до положения, указанного пунктирной линей на фиг.1, для того чтобы вытолкнуть вниз укладываемый в стопу лист шпона от положения, указанного на фиг.1, до положения, близкого к самому верхнему листу в стопе листов шпона, уложенных на подстилку для укладки листов шпона 11, упомянутую далее. Затем поднимают вверх их до исходного положения, указанного сплошной линией на фиг.1.

Пневматические цилиндры 5b приводят в действие каждый раз при транспортировке листа шпона (2f, 2g, 2h и др.) в пространство над столом для укладки в стопу листов шпона 10, как упомянуто далее. При этом путем выталкивания вниз листа шпона (2f, 2g, 2h и др.) с помощью упомянутых пневматических цилиндров моментально отделяют его от верхнего конвейера №1 и в порядке очереди укладывают в стопу на подстилку для укладки в стопу листов шпона 11, расположенную на столе для укладки в стопу листов шпона 10.

Ссылочная позиция 6 на фиг.1 представляет собой первый датчик обнаружения листа шпона с фотоэлементом отражательного типа, установленный на передней стороне транспортного участка нижнего конвейера 1 в зоне S. При этом упомянутый датчик обнаруживает один лист шпона в целом, транспортируемый в зону S, и выдает сигнал обнаружения листа шпона к щиту управления 8, упомянутому далее.

Ссылочная позиция 7 на фиг.1 представляет собой второй датчик обнаружения листа шпона с фотоэлементом отражательного типа, установленный на передней стороне транспортного участка первого верхнего конвейера 3 в зоне Т. При этом упомянутый датчик обнаруживает один лист шпона, транспортируемый в пространство над столом для укладки в стопу листов шпона 10, и выдает сигнал обнаружения листа шпона к щиту управления 8, упомянутому далее.

Ссылочная позиция 50 представляет собой ведомые ролики, показанные частично на фиг.1, с возможностью свободного вращения. Как показано на фиг.3, упомянутые ролики устанавливают через подшипники в держатели 51b, расположенные в концах поршневых штоков 51а для пневматических цилиндров 51, прикрепленных к основаниям (не представленным на упомянутом чертеже).

Как упомянуто далее, ролики 50 выполнены с возможностью свободного поступательно-возвратного перемещения и останова под действием пневматических цилиндров 51 на участке между положением их подъема, не прикасающимся к листу шпона при его прижимании к транспортным лентам 3с на первом верхнем конвейере 3, как показано сплошной линией на фиг.3, и положением их опускания, прикасающимся к верхней поверхности листа шпона, транспортируемого на первом нижнем конвейере 1, как показано сплошной линией на фиг.1.

Ссылочная позиция 8 на фиг.1 представляет собой щит управления со схемой задержки, предназначенный для управления действиями упомянутых рабочих деталей при получении упомянутого сигнала обнаружения листа шпона, как упомянуто далее.

Упомянутый первый нижний конвейер 1 постоянно работает от электродвигателя 1е, а первый верхний конвейер 3 - от электродвигателя 3е. При этом оба конвейера действуют с упомянутыми различными ходовыми скоростями в направлениях, показанных стрелками на чертежах.

Ссылочная позиция 10 представляет собой стол для укладки в стопу листов шпона, транспортируемых на конвейерном комплексе, выполненном в соответствии с предлагаемым изобретением. Упомянутый стол располагают в пространстве под зоной Т для первого верхнего конвейера 3.

Ссылочная позиция 11 представляет собой подстилку для непосредственной укладки в стопу листов шпона, расположенную на выгрузном конвейере 10а, установленном на столе для укладки в стопу листов шпона 10.

Как упомянуто далее, стол для укладки в стопу листов шпона 10 выполнен с возможностью самоподъема и самоопускания в направлении, указанном стрелкой на фиг.1, по сигналам управления с упомянутого общеизвестного щита управления (не показано) для того, чтобы постоянно поддерживать на почти определенной высоте уровень самого верхнего листа шпона на стопе группы листов шпона 2А при их последовательной укладке на подстилку 11 так, как упомянуто далее.

Конвейерный комплекс, приведенный в первом примере реализации изобретения, состоит из вышеуказанных деталей. Теперь объясним последовательность действий отдельных деталей и перемещений листов шпонов, находящихся каждый в заданных положениях, указанных сплошными линиями на фиг.1.

При этом диски заслонок круглого сечения 4b в трех присосах, расположенных в зоне Т, направлены в вертикальную сторону и находятся в открытом положении, за счет чего лист шпона 2f присасывается и прижимается к транспортным лентам 3с. Затем он транспортируется под действием силы трения со стороны транспортных лент 3с в направлении стрелки, прямо пересекающемся с направлением волокон листа шпона. А диски заслонки круглого сечения 4b в трех присосах 4z, расположенных в зоне S, направлены в горизонтальную сторону и находятся в закрытом положении, при этом лист шпона не присасывается.

На первом нижнем конвейере 1 листы шпона 2g, 2h и др., имеющие одинаковую длину в направлении транспортировки и расположенные на очень близком расстоянии друг от друга, таком, что почти нет зазоров между ними, транспортируются в направлении, пересекающемся прямо с направлением их волокон.

Когда из упомянутого выше состояния лист шпона 2f еще подается и доходит до верхнего пространства над столом для укладки в стопу листов шпона 10, то его крайняя часть, находящаяся на передней стороне в направлении транспортировки, обнаруживается вторым датчиком для обнаружения листа шпона 7.

При этом второй датчик для обнаружения листа шпона 7 выдает сигнал обнаружения щиту управления 8, и щит управления 8 после получения этого сигнала выдает упомянутые ниже сигналы для приведения в действие отдельных рабочих деталей. Так, сигналы со щита управления приводят в действие соответствующие пневматические цилиндры 4с с тем, чтобы сразу повернуть все заслонки круглого сечения 4b в присосах 4z, расположенных в зоне Т, в сторону их закрытия. Вместе с тем они приводят в действие пневматические цилиндры 5b, сопряженные с механизмом для принудительного выпадения листа шпона 5.

В результате, как показано на фиг.4, лист шпона 2f под действием собственного веса и толкающей вниз силы со стороны толкающих пластин 5а выпадает на группу листов шпона 2А, уже уложенных в стопу на подстилке для укладки в стопу листов шпона 11.

А толкающие пластины 5а после их опускания вниз быстро поднимаются вверх и возвращаются в исходные положения, указанные сплошной линией на фиг.1, под действием пневматических цилиндров 5b.

Пока лист шпона 2f, как упомянуто выше, выпадает на группу листов шпона 2А и укладывается в стопу, движение последующего листа шпона 2g управляется в нижеследующем порядке.

Из положения, показанного на фиг.1, лист шпона 2g транспортируется на первом нижнем конвейере 1 с ходовой скоростью v1 до конца зоны S и его крайняя часть на передней стороне в направлении транспортировки обнаруживается первым датчиком для обнаружения листа шпона 6. При этом первый датчик для обнаружения листа шпона 6 выдает сигнал обнаружения щиту управления 8, и щит управления 8 после получения упомянутого сигнала выдает сигналы для приведения в действие отдельных рабочих деталей.

Так, сигналы со щита управления 8 приводят в действие соответствующие пневматические цилиндры 4с с тем, чтобы сразу повернуть все заслонки круглого сечения 4b в присосах 4z, расположенных в зоне S, в сторону их открытия в целях начала присасывающей работы. Вместе с тем они приводят в движение вверх пневматические цилиндры 51 в целях подъема вверх роликов 50, находящихся в нижних положениях.

При этом лист шпона 2g сразу присасывается и поднимается в сторону первого верхнего конвейера 3, в результате чего прижимается к первому верхнему конвейеру 3. Перед прижиманием листа шпона 2g к упомянутому первому верхнему конвейеру 3 скорость его транспортировки в направлении поступательного перемещения составляет v1, тогда как скорость транспортировки на первом верхнем конвейере 3 составляет v2. Вследствие этого ход листа шпона 2g под действием силы трения, направленной в сторону транспортировки, на верхнем конвейере 3 ускоряется, то есть лист шпона 2g на первом верхнем конвейере 3 сразу транспортируется с более высокой скоростью v2 в направлении, указанном стрелкой на фиг.4. При ускорении хода листа шпона 2g сила трения оказывает действие на его всю поверхность в целом в направлении транспортировки, благодаря чему притягивающая сила не влияет на упомянутый лист шпона. Поэтому нет возможности его разрыва.

В следующем процессе лист шпона 2g на первом верхнем конвейере перемещается к зоне Т.

Как упомянуто выше, щит управления 8 после получения сигнала с первого датчика обнаружения листа шпона 6 и определения положения перемещаемого листа шпона 2g выдает по истечении заданного времени через схему задержки, вмонтированную в упомянутый щит управлении, сигналы последовательно друг за другом для запуска пневматических цилиндров 4с.

Упомянутые пневматические цилиндры 4с после получения упомянутых сигналов поворачивают заслонки 4b, расположенные в присосах 4z, в сторону их открытия непосредственно перед вступлением крайней части листа шпона 2g, находящейся на передней стороне в направлении транспортировки, в зону Т.

Упомянутые все заслонки в трех присосах 4z в зоне Т открывают в порядке очереди, начиная с задней стороны в направлении транспортировки.

В результате, как показано на фиг.5, 6 и 7, лист шпона 2g, присасываясь и прижимаясь к первому верхнему конвейеру 3, транспортируется до пространства над столом для укладки в стопу листов шпона 10, затем выпадает и укладывается в стопу группы листов шпона 2А так же, как и лист шпона 2f.

А в зоне S щит управления 8 после получения сигнала с первого датчика обнаружения листа шпона 6 выдает через схему задержки, входящую в состав упомянутого щита управления, последовательно сигналы для приведения в действие рабочих деталей в таком порядке, как упомянуто ниже.

После окончания прохождения крайней части листа шпона 2g на задней стороне в направлении транспортировки под роликами 50 и, одновременно с тем, при вступлении крайней части транспортируемого на первом нижнем конвейере 1 последующего листа шпона 2h на передней стороне в направлении транспортировки в пространство под роликами 50 приводят пневматические цилиндры 51 в действие и тем самым перемещают вниз ролики 50 до заданных положений опускания.

В результате верхняя сторона листа шпона 2h прикасается к роликам 50 так, как показано на фиг.5.

Пока ролики 50 находятся в заданных положениях опускания после их перемещения вниз, присос 4z, расположенный на самой задней стороне транспортного участка в зоне S, еще продолжает присасывание, пытается присосать и поднять вверх лист шпона 2h, но подъем вверх листа шпона 2h невозможен из-за того, что ролики 50 нажимают лист шпона 2h, как упомянуто выше.

Кроме того, каждая заслонка круглого сечения 4b поворачивается в сторону закрытия по сигналам, передаваемым последовательно через схему задержки в щите управления 8, каждый раз после прохождения крайней части листа шпона 2g, находящейся на задней стороне в направлении транспортировки, через каждый присос 4z в зоне S.

Таким образом, только присос 4z через пространство, под которым в данный момент проходит лист шпона в зонах S и Т первого верхнего конвейера 3, функционирует, и это требуется по указанным ниже причинам.

Если присосы 4z, в пространства под которыми еще не приходят листы шпона, функционируют, то большой объем воздуха впускается через впускные отверстия 4h на присасывающих головках 4а. В результате давление в соединительной трубе 4d, находящейся под уменьшенным давлением, приближается к атмосферному давлению, что приводит к снижению присасывающей силы первой группы присосов 4, вследствие чего листы шпона падают вниз.

Когда последующий лист шпона 2h транспортируется на первом нижнем конвейере 1 и его крайняя часть на передней стороне в направлении транспортировки обнаруживается первым датчиком обнаружения листа шпона 6, то упомянутый лист шпона сразу присасывается, поднимается вверх и прижимается к первому верхнему конвейеру 3, сразу после чего транспортируется вперед со скоростью v2 на упомянутом конвейере 3 в таком же порядке, как и лист шпона 2g.

Если устанавливают ходовые скорости (v1 и v2) и момент запуска механизма для принудительного выпадения листа шпона 5 так, чтобы процесс выпадения листа шпона посредством упомянутого механизма 5 завершился в течение периода времени от начала транспортировки предыдущего листа шпона 2g на первом верхнем конвейере 3 с ходовой скоростью v2 до начала транспортировки последующего листа шпона 2h на первом верхнем конвейера 3 с ходовой скоростью v2, то в принципе можно без проблем обеспечить непрерывную укладку в стопу листов шпона.

При этом значение, полученное в результате умножения промежутка времени между началом транспортировки предыдущего листа шпона 2g и началом транспортировки последующего листа шпона 2h на разницу в скоростях транспортировки (v2-v1), является расстоянием между листами шпона 2g и 2h, транспортируемыми на первом верхнем конвейере 3, в направлении транспортировки.

Многократное повторение производственных процессов, упомянутых выше, позволяет осуществлять последовательную укладку в стопу многих листов шпона, которые располагаются почти вплотную друг с другом в направлении транспортировки и транспортируются на первом нижнем конвейере 1.

В упомянутом конвейерном комплексе каждый лист шпона, который транспортируется на первом нижнем конвейере 1 в направлении транспортировки, в порядке очереди сразу и полностью присасывается, поднимается вверх и прижимается к первому верхнему конвейеру 3.

То есть, при этом эффективно используется сила трения со стороны первого верхнего конвейера 3, воздействующая на один лист шпона в целом, транспортируемый со скоростью v1.

Благодаря этому притягивающая сила почти не воздействует на лист шпона в направлении транспортировки, что не приводит к их разрыву и повреждению, но позволяет увеличить расстояние между листами шпона в направлении транспортировки.

Теперь приведем второй пример реализации конвейерного комплекса в соответствии с заявляемым изобретением. Задача второго примера реализации вполне соответствует задаче первого примера реализации.

На фиг.8 показан вид разреза сбоку конвейерного комплекса, а на фиг.9 показан вид сзади на правой стороне конвейерного комплекса, показанного на фиг.8.

В отличие от первого примера реализации, когда используется первый верхний конвейер 3, состоящий из цельных транспортных лент 3с, перемещаемых на участке между зонами S и Т, во втором примере реализации используется вторая верхняя конвейерная система 9, состоящая из транспортных лент 9с и 9h, работающих каждая отдельно друг от друга в зонах S и Т. При этом не используется механизм для принудительного выпадения листа шпона 5, приведенный в первом примере реализации.

Теперь объясним подробности рабочих процессов, упомянутых выше.

Деталь, обозначенная позицией 9 на фиг.8, представляет собой вторую верхнюю конвейерную систему, состоящую из второго верхнего конвейера 9А, расположенного на задней стороне в направлении транспортировки листа шпона (далее именуется - второй верхний конвейер на задней стороне 9А) и второго верхнего конвейера 9В, расположенного на передней стороне в направлении транспортировки листа шпона (далее именуется - второй верхний конвейер на передней стороне 9В).

Второй верхний конвейер на задней стороне 9А состоит из валов вращения 9а, барабанов ленточной передачи 9b, транспортных лент 9с, электродвигателя 9е с необходимой мощностью и др.

Транспортный участок второго верхнего конвейера на задней стороне 9А в направлении транспортировки листа шпона совпадает с частью транспортного участка первого нижнего конвейера 1, приведенного в первом примере реализации и расположенного на передней стороне в направлении транспортировки (далее зона совпадающих транспортных участков именуется зоной S, как и в первом примере реализации). При этом часть транспортного участка, упомянутая выше, равна длине листа шпона в направлении транспортировки, а расстояние в вертикальном направлении между обоими конвейерами больше, чем толщина листа шпона.

Второй верхний конвейер на задней стороне 9А постоянно движется вперед в направлении, указанном стрелкой на фиг.8, с ходовой скоростью v2 быстрее, чем первый нижний конвейер 1 с ходовой скоростью v1.

Второй верхний конвейер на передней стороне 9В, состоящий из валов вращения 9f, барабанов ленточной передачи 9g, транспортных лент 9h, электродвигателя с возможностью свободного пуска и останова 9j и др., служит для транспортировки листа шпона на участке над столом для укладки в стопу листов шпонов 10. (Далее именуется зоной Т, как и на примере реализации 1).

Второй верхний конвейер на передней стороне 9В выполнен с возможностью свободного движения вперед и останова с ходовой скоростью, равной v2, по рабочим сигналам со щита управления 8А, упомянутого ниже.

При этом устанавливают барабан ленточной передачи 9g для второго верхнего конвейера на передней стороне 9В на один из двух валов вращения 9а, расположенный на передней стороне транспортного участка так, чтобы упомянутый барабан свободно вращался относительно упомянутого вала вращения 9а.

Кроме того, за исключением упомянутого механизма для принудительного выпадения листа шпона 5 во втором примере реализации тоже устанавливают первую группу присосов 4, ролики 50 с возможностью свободного подъема и опускания и др., как и в первом примере реализации. А также устанавливают щит управления 8А, который после получения сигналов обнаружения с первого датчика обнаружения листа шпона 6 и второго датчика обнаружения листа шпона 7 управляет действиями отдельных рабочих деталей так, как упомянуто ниже.

Во втором примере реализации компоновка конвейерного комплекса такова, как упомянуто выше. Теперь объясним в порядке очереди ряд действий и движений отдельных рабочих деталей и листов шпона, расположенных в таком положении, как показано сплошной линией на фиг.8.

В упомянутой ситуации заслонки 4b в трех присосах 4z, расположенных в зоне Т, то есть на передней стороне транспортного участка, находятся в открытом положении, и лист шпона 2s, поддерживаясь присосами, подается на транспортных лентах 3с. А заслонки 4b в трех присосах 4z, расположенных в зоне S, находятся в закрытом положении. В то же время последующие листы шпона одинаковой формы, расположенные на первом нижнем конвейере 1 таким же образом, как представлено в первом примере реализации, подаются вперед.

Из такого положения, как показано на фиг.8, лист шпона 2s, направление волокон которого пересекается прямо с направлением транспортировки, посредством второй верхней конвейерной системы 9 подается в пространство над столом для укладки в стопу листов шпона 10, затем его крайняя часть на передней стороне транспортировки обнаруживается вторым датчиком обнаружения листа шпона 7.

В этот момент второй датчик обнаружения листа шпона 7 выдает сигнал обнаружения к щиту управления 8А, который после получения упомянутого сигнала выдает соответствующие сигналы для того, чтобы отдельные рабочие детали начали действовать так, как упомянуто ниже.

Сначала выключают электродвигатель 9j и тем самым останавливают работу второго верхнего конвейера на задней стороне 9В. Затем пневматические цилиндры 4с приводят в действие с тем, чтобы сразу повернуть заслонки 4b в трех присосах 4z, расположенных в зоне Т, в сторону закрытия в целях прекращения присасывающей работы упомянутых присосов 4z.

В результате, как показано на фиг.10, лист шпона 2s падает вниз под