Способ получения аморфного диоксида кремния

Иллюстрации

Показать всеИзобретение может быть использовано для получения высокодисперсного диоксида кремния, используемого в качестве минерального наполнителя. В качестве исходного кремнийсодержащего сырья используют природные горные породы с высоким содержанием связанного аморфного кремнезема до 70-75%. Измельчение сырья ведут в вибромельнице с шарами из керамики или агата до получения фракции с тониной помола не более 10 мкм. Для получения аморфного диоксида с заданной удельной поверхностью обработку щелочным агентом ведут с концентрацией его, выбираемой согласно номограмме. Осаждение диоксида кремния проводят минеральной кислотой путем первоначальной загрузки ее в количестве, обеспечивающем получение рН 12 смеси, выдержки смеси при постоянном перемешивании в течение 10-15 мин, и последующей загрузки кислоты в количестве, обеспечивающем рН 10 смеси, повторной выдержки смеси при постоянном перемешивании в течение 10-15 мин и окончательной загрузки кислоты до получения рН 7 смеси. Перед каждым введением кислоты в жидкую фазу дополнительно вводят воду в количестве 8-10%. Изобретение позволяет получать диоксид кремния с удельной поверхностью 150-800 м2/г. 3 з.п. ф-лы, 1 ил., 1 табл.

Реферат

Изобретение относится к технологии химической переработки минерального сырья, в частности к способам получения высокодисперсного диоксида кремния - аналога белой сажи, применяемого в качестве минерального наполнителя в отраслях промышленности, использующих высокодисперсные наполнители.

Аморфный кремнезем является многоцелевым материалом и применяется в различных отраслях промышленности. Наиболее широко он используется для производства особого вида силиконовой резины, в качестве адсорбента, или как составная часть строительных сухих смесей и в лакокрасочной промышленности, более того, является постоянным компонентом для многих продуктов и изделий парфюмерной промышленности. Для некоторых видов шинной резины, применяемой для производства высококачественных покрышек, в качестве наполнителя может использоваться аморфный кремнезем с довольно жесткими техническими характеристиками.

Диоксид кремния (кремнезем) получают из природного минерального сырья - горных пород, таких как перлит, обсидиан, диатомит, нефелин, трепелы, из силикатного сырья, кварцевого песка (патент RU №2085488, кл. С01В 33/18, опубл. 27.07.97) и из "полуфабрикатов" - отходов высококремнистого ферросилиция (патент RU №2036836, кл. С01В 33/12, опубл. 09.06.95), производства бора или боросиликатных материалов (патент RU №2170211, кл. С01В 33/12, 10.07.2001), из отходов апатитового производства (авт. свид. SU №856981 30.01.93) и ферросплавного производства (патент РФ №2237015, кл. С01В 33/18, опубл. 27.09.2004), из колошниковой пыли процесса газоочистки электротермического производства кремния на предприятиях алюминиевой промышленности (патент RU №2031838, 27.03.95) и др.

Известен способ выделения диоксида кремния из стекловатой вулканической породы, в качестве которой используют перлит, обсидиан, пемзу с содержанием кремнезема 69-75% [патент RU №1791383, С01В 33/12, 30.01.93]. Способ включает измельчение кремнеземсодержащего сырья до получения фракции порядка 0,1 мм, обработку раствором щелочи при концентрации Na2O 100-200 г/л и соотношении Ж:Т=2-4 в течение 1-5 час с последующим удалением осадка из жидкой фазы. Последнюю подвергают магнитной обработке при напряженности электромагнитного поля 500-1100 кА/м и скорости прохождения жидкой фазы 2-4 м/с, обработанный таким образом раствор нагревают до кипения, добавляют оксид кальция и нитрат алюминия и кипятят. Массу фильтруют, а полученное жидкое стекло подвергают обработке минеральной кислотой. Осажденный диоксид кремния отфильтровывают, промывают и сушат.

Время осуществления всего процесса 8-10 час, выход целевого продукта (к массе исходного сырья) 30-60%, содержание SiO2 в конечном продукте до 98%.

Недостатком известного способа является трудоемкость процесса, регламентируемая используемым исходным сырьем, невысокая степень извлечения диоксида кремния из минерального сырья и недостаточно высокая удельная поверхность получаемого продукта.

Кроме того, известный способ не позволяет получать конечный продукт с заранее заданными свойствами, например с определенной удельной поверхностью диоксида кремния.

Наиболее близким техническим решением к предложенному является способ получения аморфного диоксида кремния, включающий измельчение кремнийсодержащего сырья, обработку последнего щелочным реагентом при 150-170°С, отделение образовавшегося осадка и осаждение диоксида кремния из полученной жидкой фазы минеральной кислотой, выделение образовавшегося диоксида кремния фильтрацией, последующую его промывку и сушку [патент №2261840, кл. С01В 33/12, С01В 33/18, опубл. 2005.10.10].

В качестве исходного кремнеземсодержащего сырья используют природную горную породу - маршалит, измельчение осуществляют в центробежном аппарате с числом оборотов не менее 10000 об/мин и центробежным фактором не менее 20 g до получения фракции с тониной помола 10-15 мкм, последнюю подвергают щелочной обработке при давлении 4,5-5,5 атм 8-10%-ным раствором гидроксида натрия, взятом в соотношении Ж:Т=4,5-5,5:1, осаждение диоксида кремния ведут 45-50%-ной азотной кислотой при соотношении Ж:К=3-3,5:1 путем дозированной загрузки азотной кислоты в течение 0,5-1 ч до получения нейтрального значения рН, сначала промывку целевого продукта ведут 10-12%-ной азотной кислотой, а далее не менее чем пятикратным количеством горячей воды и сушат.

Недостатком известного способа является ограниченная сырьевая база для получения диоксида кремния.

Кроме того, известный способ не позволяет получать конечный продукт с заранее заданными свойствами, например с определенной удельной поверхностью диоксида кремния, а утверждение, что возможно получение продукта с широким диапазоном удельной поверхности, не подтверждено экспериментально.

Задачей изобретения является получение продукта с заранее заданными физико-техническими характеристиками, в частности с удельной поверхностью в диапазоне значений от 150-800 м2/г.

Кроме того, задачей изобретения является расширение номенклатуры используемых сырьевых материалов.

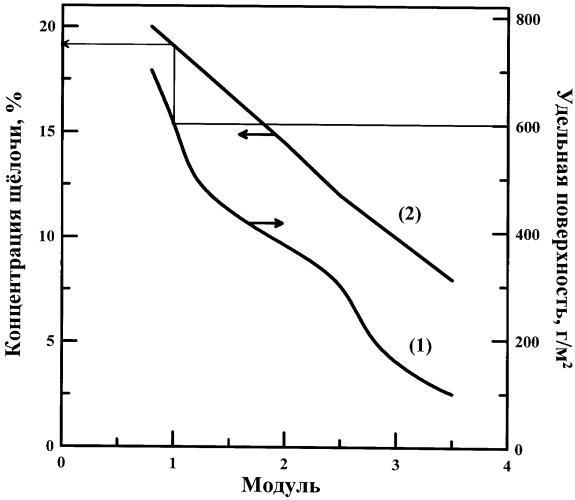

Поставленная задача решается тем, что в способе получения аморфного диоксида кремния, включающем стадии измельчения кремнийсодержащего сырья, обработки последнего раствором щелочного агента при повышенных давлении и температуре с получением раствора жидкого стекла, отделения образовавшегося осадка, осаждения диоксида кремния из полученной жидкой фазы минеральной кислотой, выделения образовавшегося целевого продукта фильтрацией с последующей его промывкой многократно горячей водой и сушкой, в качестве исходного кремнийсодержащего сырья используют природные горные породы с высоким содержанием связанного аморфного кремнезема до 70-75%, измельчение осуществляют в вибромельнице с шарами из керамики или агата до получения фракции с тониной помола не более 10 мкм, а для получения аморфного диоксида с заданной удельной поверхностью обработку щелочным агентом ведут с концентрацией его, выбираемой согласно номограмме, изображенной на чертеже, состоящей из двух осей ординат, одна из которых обозначает удельную поверхность аморфного диоксида кремния, а другая - значение концентрации щелочи, общей оси абсцисс, обозначающей модуль получаемого жидкого стекла, и двух экспериментально построенных кривых, первая (1) из которых отображает зависимость удельной поверхности от модуля жидкого стекла, а вторая (2) отображает зависимость модуля жидкого стекла от используемой концентрации щелочи, осаждение диоксида кремния из полученной жидкой фазы проводят минеральной кислотой путем первоначальной загрузки ее в количестве, обеспечивающем получение рН 12 смеси, выдержки смеси при постоянном перемешивании в течение 10-15 мин и последующей загрузки кислоты в количестве, обеспечивающем рН 10 смеси, повторной выдержки смеси при постоянном перемешивании в течение 10-15 мин и окончательной загрузки кислоты до получения рН 7 смеси, при этом перед каждым введением кислоты в жидкую фазу дополнительно вводят воду в количестве 8-10%.

Целесообразно в качестве сырья использовать перлит, обсидиан, пемзу, витрокластический туф, диатомит, кизельгур, вулканический пепел с минимальным содержанием кристаллической фазы не более 10-15%.

Преимущественно обработку щелочным агентом вести при соотношении Ж:Т, равном 6-6,5:1, в течение 1-2,5 час при температуре 170-200°С и давлении 6,5-7 атм.

Целесообразно в качестве минеральной кислоты использовать азотную, серную или соляную кислоты, преимущественно используют 40-50% азотную кислоту.

На чертеже представлена номограмма для определения концентрации щелочи.

Гидротермально-щелочной процесс получения аморфного кремнезема - достаточно изученный процесс, проходящий две стадии:

На первой стадии продуктами реакции являются жидкое стекло и щелочные алюмосиликаты (ЩАС).

На второй стадии в результате взаимодействия жидкого стекла с азотной, серной или соляной кислотами получают кремнезем и растворы селитры (в случае азотной кислоты), сульфата натрия (в случае серной кислоты) или хлорида натрия (в случае с соляной кислотой). Все продукты реакции обеих стадий имеют техническое применение.

Технологический процесс получения кремнезема для каждого вида сырья имеет свои параметры и требует определенной детализации.

Состав используемого сырья представлен в таблице.

| Сырье | Минеральный состав | Химический состав, мас.% |

| Перлит, обсидиан и пемза | Кристаллическая фаза - 10-15; стекло - 90-85 | SiO2 - 65-75, Al2O3 - 12-15; Fe2O3+FeO - 0,5-3; R2O - 4-8; RO - 2-5 |

| Маршалит | Пылевидный кварц - 80%, кристабалит и опал - 20% | SiO2 - 86,74, Al2O3 - 7,64, TiO2 - 0,21, Fe2O3 - 0,12, MgO - 0,7, CaO - 0,11, S - 0,05 |

Важным фактором для повышения эффективности гидротермально-щелочного процесса получения аморфного кремнезема является избирательное измельчение исходного сырья, которое позволяет направленно изменять поведение измельченного сырья в данном процессе за счет различий минералов в механической прочности. Предпочтительно, чтобы шары в вибромельнице были изготовлены из керамики или агата.

В разработанном нами процессе второстепенные детали, начиная от помола и заканчивая промывкой, отсутствуют.

Высокая степень измельчения в вибромельницах достигается за счет удара с истиранием, а постоянная вибрация позволяет вести процесс измельчения без сцепления мелкодисперсных частиц.

Более того, преимуществом измельчения в вибрационном аппарате является многократное сокращение времени помола. По сравнению с измельчением в обычных дезинтеграторах помол в вибромельнице можно сократить в несколько раз за счет изменения частоты вибрации (в серийных аппаратах частота колебаний изменяется до 24 Гц.

Длительность измельчения не превышает 30 мин.

Выход класса менее 10 мкм составляет 95%.

Технологический процесс осуществляют следующим образом.

В реактор загружают измельченный исходный материал, добавляют раствор щелочи Ж:Т=6-6,5:1 и при температуре от 170 до 200°С и соответствующем давлении 6,5-7 атм в течение 1-2,5 час, проводят химическую реакцию взаимодействия щелочи с исходным материалом. В результате реакции получают суспензию: жидкое стекло + твердая фаза (синтетический цеолит-анальцим). При помощи вакуум-фильтра отделяют жидкое стекло от алюмосиликатов натрия. Концентрацию щелочи выбирают в зависимости от заранее определенной удельной поверхности кремнезема, используя график зависимости "модуль - концентрация щелочи". Состав жидкого стекла (т.е. его модуль) при постоянном значении Ж:Т зависит от концентрации щелочи в исходной шихте. Чем выше концентрация щелочи, тем меньше модуль жидкого стекла и соответственно будут изменяться свойства получаемого кремнезема, в частности удельная поверхность уменьшается.

Далее в реакторе-смесителе проводится реакция осаждения кремнезема путем добавления в жидкое стекло минеральной кислоты под контролем pН среды. Отделение кремнезема от солей кислот производится при помощи вакуум-фильтра. Полученный кремнезем промывается вначале слабым раствором азотной кислоты, затем пяти-шести кратно горячей дистиллированной водой. Далее продукт сушится.

На выход жидкого стекла очень активно влияет температура. Установлено, что с увеличением температуры от 170 до 200°С за заданное время (2 час) при постоянных остальных параметрах количество кремнезема возрастает до 60% от загружаемого количества исходного сырья. Соответственно количество ЩАС уменьшается от 45 до 35%.

Такую разницу в получении жидкого стекла и ЩАС в зависимости от температуры можно объяснить за счет различной кинетики процесса.

Одной из основных характеристик аморфного кремнезема является его удельная поверхность. Например, для производства шинной резины и герметиков удельная поверхность кремнезема не должна превышать 200 м2/г.

Нами установлено влияние концентрации NaOH на удельную поверхность кремнезема. По-видимому, это связано с тем, что в реакторе получается жидкое стекло с различным модулем. Контролирование параметров этой реакции, а также способ помола готового продукта в планетарной мельнице и контроль стадии осаждения кремнезема позволяет регулировать величину удельной поверхности в зависимости от предполагаемой цели использования кремнезема.

Нами были исследованы образцы аморфного диоксида кремния и жидкого стекла, полученные из горных пород известных месторождений, по влиянию концентрации щелочи на модуль и последнего на удельную поверхность диоксида кремния и получены их среднеарифметические значения. Указанные данные нами были использованы для построения номограммы, которая представляет собой две оси ординат, обозначающие удельную поверхность аморфного диоксида и концентрацию щелочи, общую ось абсцисс, обозначающую модуль получаемого жидкого стекла, и двух экспериментально построенных кривых, первая из которых отображает зависимость удельной поверхности от модуля жидкого стекла, а вторая отображает зависимость модуля жидкого стекла от используемой концентрации щелочи.

Полученный кремнезем анализировался на содержание в нем примесей. Имеются ввиду примеси металлов и натрия. Путем первичной промывки полученного осадка кремнезема слабым раствором кислоты и многократной промывкой горячей водой удалось резко снизить содержание железа и других примесей и добиться получения кремнезема с содержанием SiO2 99,7-99,8%.

Многочисленными экспериментами установлено, что наиболее стабильное получение кремнезема с заданными свойствами получается при дозированном осаждении SiO2 из жидкого стекла. Например, осаждение ведется в несколько этапов. Из общего количества минеральной кислоты, взятой для осаждения, в первый этап добавляется такое ее количество, чтобы обеспечить получение смеси с рН 12, далее следует выдержка в течение 10-15 мин при постоянном перемешивании и затем малыми порциями выливается следующая порция кислоты до рН 10 смеси и далее проводится окончательная загрузка кислоты до рН смеси 7. При такой дозировке возможно стабильно получать кремнезем, свойства которого были заданы предыдущими операциями, например, концентрацией щелочи и соотношением Т:Ж при загрузке исходных веществ в реактор.

Целесообразно для эффективности процесса осаждения в смесь перед осаждением кислотой добавлять до 10% воды. Это позволяет упростить процесс осаждения, обеспечить возможность контроля рН среды и повысить качество получаемого диоксида кремния.

Замечено, что однократное (в один прием) осаждение кремнезема кислотой приводит к получению кремнезема с высокой удельной поверхностью, однако при этом необходима очень длительная промывка диоксида кремния до 8-10-кратного количества горячей воды, а кремнезем получается с неоднородными характеристиками.

Пример.

Получение кремнезема с удельной поверхностью 600 м2/г.

В качестве исходного сырья для получения целевого продукта берут перлит месторождения "Фогош" (пгт. Берегово Закарпатской области, Украина).

Химический и минеральный состав перлита приведен в таблице.

Исходное сырье измельчают в течение 30 мин в вибромельнице (МВ-0,05) с шарами из керамики (при коэффициенте заполнения камеры шарами, равном 0,8 при частоте вибрации 24 Гц и мощности 4,0 кВт).

Выход класса 8-10 мм составил 90-93%.

Подготовленное таким образом сырье (700 г) смешивают в автоклаве с раствором щелочи при соотношении Ж:Т=1:6 (вес.%). Процесс обработки ведут при 180°С, давлении 6,5 атм в течение 1,5 часов.

Концентрацию щелочи выбирают следующим образом.

Концентрацию щелочи выбирают согласно номограмме, представленной на чертеже. Для этого на оси ординат удельной поверхности откладывают заданное значение 600 м2/г, проводят линию, параллельную оси абсцисс, обозначающую модуль получаемого стекла до пересечения с первой кривой 1. От полученной точки проводят линию, параллельную оси ординат значений концентрации щелочи, до пересечения со второй кривой 2. От полученной точки проводят линию, параллельную оси абсцисс, обозначающую модуль до пересечения с осью ординат концентрации щелочи. В результате определяют концентрацию щелочи 18%, необходимую для получения заданного значения удельной поверхности конечного продукта 600 м2/г.

Полученный раствор трисиликата натрия (жидкое стекло) отделяют от нерастворимых примесей щелочных алюмосиликатов на вакуум-фильтре, при этом масса нерастворимого осадка составляет 23,6% от массы исходного сырья 165 г).

Для выделения диоксида кремния используют 48% азотную кислоту. Осаждение кремнезема проводят при комнатной температуре в 3 этапа. В полученную смесь 1 стадии добавляют 10% (по объему) воды (53-55 мл) и после интенсивного перемешивания добавляют 48% азотную кислоту в таком количестве, чтобы обеспечить получение смеси с рН 12. Далее следует выдержка при перемешивании в течение 10-15 мин, а затем процедура повторяется дважды до получения рН раствора 10 и окончательно рН 7 и прекращения осадкообразования (примерно соотношение жидкое стекло : кислота Т:К=3:1 (по объему).

Осадок диоксида кремния отделяют на вукуум-фильтре, промывают пятикратным количеством горячей воды (по отношению к фильтрату) до нейтрального значения промывных вод, затем выдерживают в 10% азотной кислоте 15 мин, фильтруют, промывают 5-кратным количеством воды и сушат при 150°С горячим воздухом в течение 30 мин.

Выход целевого продукта - аморфного кремнезема - 69% в пересчете на исходное сырье.

Время осуществления всего процесса 3-3,5 часа.

Полученный продукт характеризуется следующими показателями:

содержание SiO2 - не менее 99,7% в пересчете на сухое вещество,

абсорбционная влага - 3-4%,

потери при прокаливании - 3%,

удельная поверхность - 600 м2/г,

остаток на сите - не более 2%,

насыпная плотность - 150 г/см3,

сумма щелочей в пересчете на Na2O - не более 0,05%,

содержание примесей - 165 г:

железо - не более 0,01%,

Al2O3 - 0,3%, СаО - 0,09%.

Предложенный способ позволяет получить продукт с заранее заданными физико-техническими характеристиками, в частности с удельной поверхностью в диапазоне значений от 150-800 м2/г и расширить номенклатуру используемых сырьевых материалов.

1. Способ получения аморфного диоксида кремния, включающий стадии измельчения кремнийсодержащего сырья, обработки последнего раствором щелочного агента при повышенных давлении и температуре с получением раствора жидкого стекла, отделения образовавшегося осадка, осаждения диоксида кремния из полученной жидкой фазы минеральной кислотой, выделения образовавшегося целевого продукта фильтрацией с последующей его промывкой многократно горячей водой и сушкой, отличающийся тем, что в качестве исходного кремнийсодержащего сырья используют природные горные породы с высоким содержанием связанного аморфного кремнезема до 70-75%, измельчение осуществляют в вибромельнице с шарами из керамики или агата до получения фракции с тониной помола не более 10 мкм, а для получения аморфного диоксида с заданной удельной поверхностью обработку щелочным агентом ведут с концентрацией его, выбираемой согласно номограмме, изображенной на фиг.1, состоящей из двух осей ординат, одна из которых обозначает удельную поверхность аморфного диоксида кремния, а другая - значение концентрации щелочи, общей оси абсцисс, обозначающей модуль получаемого жидкого стекла, и двух экспериментально построенных кривых, первая (1) из которых отображает зависимость удельной поверхности от модуля жидкого стекла, а вторая (2) отображает зависимость модуля жидкого стекла от используемой концентрации щелочи, осаждение диоксида кремния из полученной жидкой фазы проводят минеральной кислотой путем первоначальной загрузки ее в количестве, обеспечивающем получение рН 12 смеси, выдержки смеси при постоянном перемешивании в течение 10-15 мин, и последующей загрузки кислоты в количестве, обеспечивающем рН 10 смеси, повторной выдержки смеси при постоянном перемешивании в течение 10-15 мин и окончательной загрузки кислоты до получения рН 7 смеси, при этом перед каждым введением кислоты в жидкую фазу дополнительно вводят воду в количестве 8-10%.

2. Способ по п.1, отличающийся тем, что в качестве сырья используют перлит, обсидиан, пемзу, витрокластический туф, диатомит, кизельгур, вулканический пепел с минимальным содержанием кристаллической фазы не более 10-15%.

3. Способ по п.1, отличающийся тем, что обработку щелочным агентом ведут при соотношении Ж:Т, равном (6-6,5):1, в течение 1-2,5 ч при температуре 170-200°С и давлении 6,5-7 атм.

4. Способ по п.1, отличающийся тем, что в качестве минеральной кислоты используют азотную, серную или соляную кислоты, преимущественно используют 40-50%-ную азотную кислоту.