Способ получения диформиата натрия

Иллюстрации

Показать всеИзобретение относится к усовершенствованному способу получения твердого содержащего диформиат натрия состава с содержанием муравьиной кислоты не менее 35 мас.% от общей массы содержащего диформиат натрия состава, в котором а) обеспечивают поток муравьиной кислоты с содержанием муравьиной кислоты не менее 74 мас.%; b) поток муравьиной кислоты с этапа а) вместе с содержащими формиат натрия потоками с этапа f) и с этапа h) подают на этап кристаллизации, где получают, при повышенной температуре, водный раствор с молярным соотношением HCOOH:Na[HCOO] более чем 1,5:1 и молярным соотношением НСООН:Н2О, составляющим по меньшей мере 1,1:1; с) на этапе кристаллизации проводят кристаллизацию водного раствора с этапа b) с получением потока, содержащего твердую фазу и маточный раствор; d) полученный поток с этапа с) подают на этап разделения, на котором твердую фазу отделяют от маточного раствора, причем получают поток, содержащий диформиат натрия, и поток, содержащий маточный раствор; е) разделяют поток, содержащий маточный раствор с этапа d), на две части; f) одну часть потока с этапа е) в виде доли (А) возвращают на этап b); g) другую часть потока с этапа е) в виде доли (В) вместе с потоком, включающим основание, содержащее натрий, подают на этап нейтрализации, получая при этом смесь, содержащую формиат натрия, и причем доли маточного раствора (А) и (В) дополняют друг друга до 100 мас.%, а массовое соотношение доли (А) маточного раствора и доли (В) находится в пределах от 20:1 до 1:10; и h) подают с этапа g) и необязательно с этапа h) смесь, содержащую формиат натрия, при необходимости после изъятия его части, в виде потока на этап концентрирования, на котором выводят часть воды, содержавшейся в этом потоке, причем после отделения части воды получают поток, содержащий формиат натрия, который непосредственно возвращают на этап b) либо кристаллизуют на втором этапе кристаллизации и разделения, а полученную при этом жидкую фазу подают в виде потока на этап концентрирования h), а твердую фазу подают в виде потока на этап b). Получаемый продукт обладает противомикробным действием, его используют, например, для консервирования, а также для подкисления веществ растительного и животного происхождения. Получаемый продукт может быть использован в промышленном производстве, особенно при сравнительно низких температурах. 15 з.п. ф-лы, 5 ил., 8 табл.

Реферат

Настоящее изобретение касается способа получения твердого содержащего диформиат натрия состава с высоким содержанием муравьиной кислоты.

Муравьино-кислые формиаты обладают противомикробным действием, их используют, например, для консервирования, а также для подкисления веществ растительного и животного происхождения, например трав, сельскохозяйственных продуктов или мяса, для обработки биологических отходов или в качестве добавки к кормам для животных.

В кормах для животных в качестве соединений натрия используют, как правило, либо смеси диформиата натрия с тринатрий-гидроформиатом или один лишь последний, см., например, международные заявки WO 96/35337 и WO 04/57977. В заявке WO 96/35337, кроме того, сообщают об использовании диформиата натрия, но не приводят, однако, никаких конкретных данных о получении этого соединения.

Вообще, для использования гидроформиатов желательно по возможности высокое содержание анионов формиата как одного из действующих компонентов. С экономической точки зрения особо целесообразно, если это повышенное содержание формиат-анионов комбинируется по возможности с высокой долей муравьиной кислоты, поскольку последняя одновременно обеспечивает подкисляющее действие. С учетом этих факторов применение муравьино-кислого формиата натрия особо выгодно, поскольку как по сравнению с тринатрий-гидроформиатом, так и по сравнению с формиатом калия в каждом случае теоретически присутствует более высокое содержание как ионов формиата, так и муравьиной кислоты. Хотя для диформиата аммония эти величины еще несколько более выгодны, но диформиат аммония является неустойчивым соединением.

Муравьино-кислые формиаты как таковые в твердой форме, а также их получение известны давно, они описаны, например, в Gmelins Handbuch der anorganischen Chemie, 8. Auflage, Nummer 21, Seiten 816 до 819, Verlag Chemie GmbH, Berlin 1928, а также Nummer 22, Seiten 919 до 921, Verlag Chemie GmbH, Berlin, 1937. Согласно этим данным в принципе кислые соединения диформиат калия и диформиат натрия получают растворением формиата калия или натрия в муравьиной кислоте и последующим охлаждением. Кроме диформиата натрия существует устойчивая кристаллическая форма тринатрий-гидротетраформиата. Ссылаются, однако, на то, что именно диформиат натрия в сухой кристаллической форме трудно получать, а кроме того, он относительно неустойчив. Данные в руководстве Gmelin позволяют лишь заключить, что описанные там продукты не являлись чистым диформиатом натрия.

Публикация немецкого патента DE 424017 (от 14.01.1926) описывает синтез муравьино-кислых формиатов натрия с различным содержанием кислоты путем введения формиата натрия в водную муравьиную кислоту. При этом посредством охлаждения раствора до температуры окружающей среды получают кристаллы. В зависимости от содержания воды в муравьиной кислоте, кроме тринатрий-гидроформиата и смесей тринатрий-гидроформиата с диформиатом натрия, якобы должно быть возможно получение диформиата натрия. Последний получают по способу согласно патенту DE 424017, если содержание в использованной муравьиной кислоте составляет более 50%, например 80%, как в примере 2. Собственные эксперименты изобретателей показали, однако, что чистый диформиат натрия в кристаллической форме нельзя получить в условиях, описанных в патенте DE 424017. При использовании этого способа получают скорее тринатрий-гидроформиат, содержание муравьиной кислоты в котором значительно ниже теоретической величины в 40,36 мас.% от общей сухой массы.

В европейском патенте EP 0824511 B1 описан способ получения продуктов, содержащих соли с двумя солеобразующими остатками муравьиной кислоты. При этом смешивают определенные формиаты щелочных металлов или аммония, гидроксиды щелочных металлов или аммония, их карбонаты или бикарбонаты или аммиак при температуре от 40°C до 100°C с муравьиной кислотой, содержание которой составляет по меньшей мере 50%. Затем смесь охлаждают, а соли с двумя солеобразующими остатками отделяют фильтрованием. Хотя в качестве примера и приводят получение муравьино-кислого формиата калия, а также смесей муравьино-кислого тринатрий-гидроформиата, но изготовление твердого чистого диформиата натрия, однако, не предложено. Температуры и пределы концентраций подлежащих использованию (водных) растворов формиата калия или натрия, указанные для этого способа, позволяют синтезировать только лишь диформиат калия, поскольку (водные) растворы формиата натрия, ввиду более низкого по сравнению с формиатом калия предела растворимости, не могут быть получены в указанных концентрациях. Соответственно, хотя диформиат калия получить и можно, диформиат натрия получают только и исключительно в смеси с тринатрий-гидроформиатом.

Также в европейском патенте EP 0824511 B1 описан вариант осуществления способа, в котором маточный раствор, полученный после кристаллизации, полностью нейтрализуют (рН от 9 до 10) и выпаривают, доводя содержание формиата до величины 70-80%, а полученный таким образом раствор формиата подают обратно в исходный раствор, использованный для кристаллизации. Чтобы получить возможность использовать этот способ, описанный в патенте EP 0824511 B1 на примере получения диформиата калия, для получения диформиата натрия, необходимо работать с раствором формиата натрия, подлежащим выпариванию, при сравнительно высоких температурах. Например, раствор формиата натрия с концентрацией 70 мас.% можно получить только при температуре ок. 135°C, а раствор формиата натрия с концентрацией 80 мас.% - только при температуре ок. 180°C. Такие условия требуют значительных затрат для поддержания температуры используемой аппаратуры, например трубопроводов и фитингов. Если после выпаривания раствор формиата натрия с концентрацией 80 мас.% подают на возврат и смешивают его, например, с 85%-ным раствором муравьиной кислоты, то кристаллизация полученного раствора ввиду высокого содержания в нем воды оказывается технически возможна только со значительными усилиями. Температура кристаллизации такого раствора располагается ниже 20°C, что означает, как правило, необходимость в хладоагрегате со значительными энергозатратами и стоимостью. Кроме того, при нейтрализации всего маточного раствора по способу, описанному в патенте EP 0824511 B1, выпадает в осадок слишком много формиата натрия, так что общий баланс показывает необходимость удалять избыток. При использовании раствора муравьиной кислоты высокой концентрации этого также нельзя избежать.

В немецкой заявке DE 102005017089.7 впервые описан способ получения твердого диформиата натрия с содержанием муравьиной кислоты не менее 35 мас.% в чистом, устойчивом и сухом виде.

Достаточная стабильность муравьино-кислого формиата натрия в твердой форме имеет особое значение как с точки зрения удобства обращения и пригодности к складированию, так и с точки зрения производства. В частности, нежелательно крупномасштабное выделение муравьиной кислоты, содержащейся в муравьино-кислом формиате натрия, ввиду ее коррозионной активности.

Преимущество диформиата натрия в области кормов для животных состоит в том, что нет необходимости, как это обычно бывает в иных случаях, отдельно добавлять микроэлемент натрий в форме NaCl, поскольку диформиат как таковой представляет собой источник натрия. Высокое содержание муравьиной кислоты в диформиате натрия по сравнению, например, с тринатрий-гидротетраформиатом ограничивает содержание ионов натрия. Низкое или ограниченное содержание катионов, например, в том числе ионов калия, желательно постольку, поскольку последние, особенно в случае животных с однокамерным желудком, в частности птиц, вызывают повышенное потребление жидкости (питье) и, таким образом, ведут к разжижению кала животных, то есть могут обладать диуретическим действием.

Настоящее изобретение позволяет решить задачу, состоявшую в предоставлении способа получения твердого содержащего диформиат натрия состава, в основном состоящего из самого диформиата натрия, позволяющего избежать изложенных выше проблем, известных из уровня техники. В частности, следовало создать возможность возврата маточного раствора в процессе получения, не требующую вывода значительной доли формиата натрия. Способ согласно изобретению должен, кроме того, предоставлять возможность получения такого состава, который обладает высоким содержанием муравьиной кислоты и в котором диформиат натрия присутствует в сравнительно стабильной и сухой форме с высокой чистотой, так чтобы способ можно было использовать в промышленном производстве, особенно при сравнительно низких температурах.

Эту задачу неожиданно удалось решить, выделяя кристаллизацией нужное соединение из смеси формиата натрия с более чем полуторным молярным избытком муравьиной кислоты, с поддержанием молярного соотношения муравьиной кислоты и воды по меньшей мере 1,1:1, возвращая часть маточного раствора непосредственно в раствор, подлежащий кристаллизации, а другую часть перед возвращением нейтрализуя.

Первым объектом настоящего изобретения, следовательно, является способ получения твердого содержащего диформиат натрия состава с содержанием муравьиной кислоты не менее 35 мас.% от общей массы содержащего диформиат натрия состава, в котором при повышенной температуре готовят водный раствор из формиата натрия и по меньшей мере 74 мас.%-ной муравьиной кислоты с молярным соотношением НСООН:HCOONa более чем 1,5:1 и молярным соотношением НСООН:H2O по меньшей мере 1,1:1, проводят кристаллизацию водного раствора и отделяют твердую фазу от маточного раствора, причем

(i) долю (А) маточного раствора используют при получении водного раствора, а

(ii) долю (В) маточного раствора вводят в реакцию с основанием, содержащим натрий, а полученную при этом смесь, содержащую формиат натрия, при необходимости, после выведения части такового, и при необходимости, после концентрирования такового, также используют при получении водного раствора; и

причем доли маточного раствора (А) и (В) дополняют друг друга до 100 мас.%.

Используемые в настоящем изобретении исходные вещества - формиат натрия и муравьиная кислота - коммерчески доступны, а их использование возможно без предварительной обработки.

Согласно изобретению при получении водного раствора используют маточный раствор из кристаллизации. При этом доли маточного раствора (А) и (В) могут представлять собой единственный источник формиата натрия, используемый в способе согласно изобретению. Если же, однако, маточного раствора нет в наличии, как в случае перед использованием способа в первый раз, то, например, в начале непрерывного производства можно использовать технический формиат натрия. Для применения в настоящем изобретении пригоден в этом случае также формиат натрия, выделяющийся в виде отхода при производстве полиолов. Равным образом производство подлежащего применению формиата натрия возможно, например, путем реакции гидроксида натрия, карбоната или гидрокарбоната натрия с муравьиной кислотой, посредством реакции монооксида углерода с жидким гидроксидом натрия или посредством реакции метилформиата с гидроксидом натрия. В этом варианте способа можно, например, растворять твердый NaOH или его концентрированный водный раствор, при необходимости охлаждая и/или перемешивая, в предпочтительно концентрированной муравьиной кислоте. При этом благоприятна возможность сразу выбирать соотношение исходных веществ так, чтобы компоненты получаемой смеси - муравьиная кислота, формиат натрия и вода - присутствовали уже в приведенном выше необходимом молярном соотношении. В противном случае необходимы нейтрализация избыточной муравьиной кислоты и/или снижение содержания воды в смеси обычными способами, известными специалисту, например выпариванием, экстракцией, дистилляцией и т.п. Как правило, используют формиат натрия, содержание HCOONa в котором составляет не менее 97 мас.% от общей массы используемого источника формиата натрия. Предпочтительно использовать формиат натрия, содержащий менее 0,1 мас.%, а в особенности менее 0,05 мас.%, в каждом случае от общего веса используемого источника формиата натрия, ионов калия. Как только после первого шага кристаллизации (в дальнейшем обозначаемого также как этап кристаллизации) появляется маточный раствор, который можно использовать для получения водного раствора, доля (А) и нейтрализованная доля (В) маточного раствора предпочтительно служат единственным источником формиата натрия.

Согласно изобретению используют водный раствор муравьиной кислоты с содержанием муравьиной кислоты по меньшей мере 74 мас.% или концентрированную муравьиную кислоту. Под концентрированной муравьиной кислотой в кругах специалистов принято понимать раствор муравьиной кислоты с содержанием ее, составляющим 94 мас.% или выше, т.е. с остаточным содержанием воды ниже чем 6 мас.%, в каждом случае от общей массы раствора муравьиной кислоты. Понятием «водная муравьиная кислота» обозначают раствор муравьиной кислоты в воде с содержанием муравьиной кислоты менее 94 мас.% от общей массы от водной муравьиной кислоты. Целесообразно использовать водный раствор муравьиной кислоты, обладающий концентрацией по меньшей мере 75 мас.%, предпочтительно по меньшей мере 80 мас.% и особо предпочтительно по меньшей мере 90 мас.%. Чрезвычайно предпочтительно использовать концентрированную муравьиную кислоту с содержанием таковой, составляющим по меньшей мере 94 вес.%. Целесообразно, чтобы концентрация муравьиной кислоты или раствора муравьиной кислоты не превышала 99 мас.%, а особо предпочтительно располагалась в промежутке от 80 до 99 мас.% и особенно в промежутке от 94 до 98 мас.%.

Предпочтительно использовать концентрированную или водную муравьиную кислоту в количестве по меньшей мере 1,6 моль, в частности по меньшей мере 1,8 моль, а в особенности по меньшей мере 2,0 моль НСООН на моль HCOONa. Предпочтительно применять для получения водного раствора компоненты при молярном соотношении НСООН:HCOONa в пределах от 1,6:1 до 3:1, и в частности в пределах от 1,8:1 до 2,5:1.

Предпочтительно применять для получения водного раствора компоненты при молярном соотношении НСООН:H2O, составляющим по меньшей мере 1,5:1 и особо предпочтительно по меньшей мере 1,8:1, чрезвычайно предпочтительно, чтобы соотношение располагалось в пределах от 1,5:1 до 10:1, а в частности - в пределах от 1,8;1 до 6,1:1.

Согласно изобретению водный раствор изготовляют при повышенной температуре. При этом подразумевают, как правило, температуру по меньшей мере 30°C, в частности по меньшей мере 40°C и в особенности 50°C, причем, как правило, температуру 100°C, в частности 80°C, а в особенности - 70°C, не превышают. Такой водный раствор можно приготовить обычными способами, известными специалисту, например смешиванием, эмульгацией или растворением при повышенной температуре, или же используя сочетание этих методов. Последовательность введения исходных веществ имеет второстепенное значение. Это справедливо как для первой реализации способа, во время которой еще отсутствует маточный раствор, который можно было подать на возврат, так и для подачи частей потока (А) и (В) маточного раствора. Целесообразно, если смешивание проводят таким образом, чтобы получить гомогенную жидкую смесь исходных веществ при подлежащем поддержанию молярном соотношении. Постольку, поскольку эта гомогенная жидкая смесь не представляет собой водного раствора, например поскольку не все компоненты растворены полностью, гомогенную жидкую смесь превращают в водный раствор путем повышения температуры, предпочтительно при перемешивании.

Для реализации способа согласно изобретению действуют, как правило, таким образом, чтобы получить водный или концентрированный (предпочтительно концентрированный) раствор муравьиной кислоты. К этому раствору муравьиной кислоты добавляют формиат натрия в твердой форме или в форме водного раствора или водной суспензии, при необходимости - вместе с дополнительной муравьиной кислотой. В качестве альтернативы возможно также смешение компонентов в обратной последовательности. Если в последнем случае используют или вводят твердый формиат натрия, то целесообразно посредством добавления части подлежащей применению муравьиной кислоты или части частичного потока (А) маточного раствора сначала создать смесь, пригодную для перемешивания или перекачки, к которой добавляют остальное количество муравьиной кислоты.

Часть (А) объема маточного раствора из шага (i) используют для изготовления водного раствора, предпочтительно - в виде раствора без обработки. Разумеется, эту часть можно складировать какое-то время и по потребности использовать для получения водного раствора в какой-либо момент позже. В этом случае часть (А) используют, например, в виде раствора или суспензии, предпочтительно в виде раствора.

Смесь, получаемую на этапе (ii) после нейтрализации частного объема (В) маточного раствора, используют для получения водного раствора, как правило, в виде водной суспензии или твердого вещества. При необходимости часть смеси выводят до использования в получении водного раствора. Перед использованием целесообразно частично или полностью выпарить смесь. Добавлять смесь при изготовлении водного раствора можно в каждом случае по порциям, например в виде 2, 3, 4 или более отдельных порций, которые добавляют в реакционную смесь друг за другом, или же непрерывно, то есть с неизменной, снижающейся или возрастающей скоростью. Во время добавления происходит, как правило, повышение температуры, так что дополнительного нагревания не требуется. Обычно температуру смеси и/или добавленного раствора можно отрегулировать так, чтобы поддерживать в смеси температуру в пределах от 30°C до 80°C, а в частности от 40°C до 70°C. Целесообразно, чтобы температура смеси не превышала 65°C. Для изобретения существенно, чтобы кристаллизация происходила из водного раствора. Как в подробностях описано ниже, в раствор можно еще до начала кристаллизации ввести затравочные кристаллы.

Во время добавления формиата натрия целесообразно, чтобы раствор или суспензия находились в движении, например чтобы их перемешивали. Движение следует продолжать по окончании введения по крайней мере до получения водного раствора, а вообще - до окончания или прерывания кристаллизации.

Согласно изобретению смешивание исходных веществ можно проводить в аппаратуре всех видов, обычно используемых для создания гомогенных жидких смесей, как то: в реакторах, котлах, колбах и т.д., в частности в баках с мешалками, в особенности - в таковых с расположенными внутри теплообменными поверхностями. Они известны специалисту. Во избежание коррозии, например, в случае реакторов или котлов из стали, целесообразно, чтобы поверхности или стенки, контактирующие с муравьиной кислотой, были покрыты устойчивым к воздействию кислоты защитным слоем, например из Тефлона®, или обшиты изнутри особо устойчивыми к кислоте высоколегированными сортами стали.

Затем, предпочтительно продолжая перемешивание, запускают кристаллизацию водного раствора. Этого можно добиться, например, частичным выпариванием или охлаждением, предпочтительно - охлаждением. Если кристаллизацию осуществляют или запускают либо же ускоряют контролируемым выпариванием жидкой фазы, предпочтительно под вакуумом, то следует обеспечить, чтобы молярное соотношение компонентов в растворе находилось к моменту начала кристаллизации в пределах, определенных ранее. Если кристаллизацию осуществляют охлаждением, то делать это следует предпочтительно медленно, целесообразно - на протяжении временного промежутка, составляющего от одного до нескольких, например до 12 ч, в частности - от 3 до 10 ч, и в особенности - от 4 до 8 ч. При этом происходит выкристаллизация диформиата натрия. Оказалось целесообразным проводить охлаждение со скоростью, составляющей от примерно 2 до ок. 20 К/ч, например примерно 5-15 К/ч. Чтобы добиться по возможности полной кристаллизации подлежащего выделению соединения, целесообразно охладить водный раствор за указанный промежуток времени до температуры ниже 20°C, например примерно до 15°C или ниже или 10°C или ниже. При этом, как правило, температуру не снижают ниже 0°C, а в частности - ниже 5°C.

Оказалось целесообразным растворять кристаллы-зародыши или малые кристаллы, сформировавшиеся после начала кристаллизации, посредством нагрева до температуры, составляющей максимум 65°C, в частности расположенной в пределах от 25°C до 50°C, а затем запускать процесс кристаллизации повторным, при необходимости замедленным, охлаждением. При этом повторном охлаждении скорость изменения температуры обычно располагается в пределах от ок. 0,5 до примерно 20 К/ч, например 1-15 К/ч, в частности - от 2 до 15 К/ч, особенно от 5 до 10 К/ч, и предпочтительно не превышает 25 К/ч. Температура кристаллизации находится в указанных выше границах.

Кроме того, может быть целесообразно, чтобы способствовать процессу кристаллизации, т.е., в целях так называемой «затравки», добавить в водный раствор уже имеющиеся кристаллы диформиата натрия, например полученные ранее способом согласно изобретению. Такие кристаллы можно добавлять в сухом или влажном виде, суспендированными в жидкой, например водной или муравьино-кислой, фазе или же в сочетании этих форм. При этом добавление осуществляют при температуре, превышающей ту, которая ведет к формированию кристаллов, однако же ниже той, при которой имеется гомогенный раствор. Температура реакционной смеси при добавлении кристаллов, следовательно, не должна, как правило, превышать 65°C и должна предпочтительно находиться в пределах от 25 до 50°C. Процесс кристаллизации может в этом случае, как и описано выше, проходить со скоростью охлаждения в пределах от ок. 0,5 до примерно 20 К/ч, например 1-15 К/ч, в частности - от 2 до 15 К/ч, особенно от 5 до 10 К/ч, и предпочтительно не превышающей 25 К/ч. Температура кристаллизации находится в указанных выше границах.

После кристаллизации полученный твердый продукт отделяют от маточного раствора. Отделение твердой фазы от маточного раствора можно проводить обычным способом, известным специалисту, например фильтрацией или центрифугированием, предпочтительно - центрифугированием, в частности, с применением центрифуги с выталкивающим устройством или с верхней разгрузкой. Полученный таким образом влажный содержащий диформиат натрия состав еще содержит, как правило, небольшие количества муравьиной кислоты, воды и/или формиата натрия. Содержание муравьиной кислоты в этом влажном содержащем диформиат составе натрия расположено, как правило, выше 40,3 мас.% и находится, в частности, в пределах от 40,7 до 42,5 мас.% от общей массы влажного состава.

Затем влажный продукт сушат обычными способами, например в вакууме и/или умеренным нагревом. Пригодные к применению в этом случае сушилки и способы сушки известны специалисту и описаны, например, в К.Кröll, Trockner und Trocknungsverfahren, 2. Aufl., Springer Verlag, Berlin, 1978. В частности, можно применять, например, контактные сушилки, сушилки с вихревым слоем, распылительные сушилки и струйные сушилки. При этом следует учитывать относительно высокую летучесть содержащейся в продукте муравьиной кислоты, а также ограниченную термостабильность продукта. Во время сушки температура продукта не должна, как правило, превышать 65°C, а в частности 50°C. Доля оставшейся в продукте после сушки воды (остаточное содержание воды) составляет, как правило, не более 0,5 мас.% и обычно располагается в пределах от ок. 0,5 до 0,01 мас.%, предпочтительно - не выше 0,3 мас.%, особо предпочтительно - не выше 0,2 мас.% и чрезвычайно предпочтительно - не выше 0,1 мас.%, от общей массы, причем определение проводят оксидиметрическим титрованием по Карлу Фишеру (описанному, например, в Wiland, Wasserbestimmung durch Karl-Fischer-Titration, Darmstadt, GIT, 1985).

Здесь и ниже выражение «общий вес рецептуры диформиата натрия» используют как синоним выражения «общая сухая масса». Под общим сухим весом следует понимать вес рецептуры диформиата натрия, полученный посредством сушки продукта при температуре ниже температуры его разложения, например сушкой в течение 1 часа при температуре 35°C и давлении 50 мбар.

Для реализации способа согласно изобретению целесообразно получить при кристаллизации диформиата натрия по возможности наиболее высокий выход, поскольку это позволяет минимизировать потоки материала внутри процесса. Благодаря этому можно снизить аппаратные издержки, например, используя аппаратуру меньших размеров.

Маточный раствор, отделяемый после кристаллизации, разделяют согласно изобретению на две части (А) и (В). Частичный объем (А) с раствором муравьиной кислоты и с обработанным по этапу (ii) частичным объемом (В), при необходимости - после частичного или полного смешения указанных потоков веществ, возвращают на этап кристаллизации. При этом возможно промежуточное складирование частичных объемов (А) и (В) в обычных емкостях, как то: баках или котлах, что позволяет управлять дозировкой согласно потребности. Весовое соотношение частичного объема (A) и частичного объема (В) маточного раствора располагается предпочтительно в пределах от 20:1 до 1:10, еще предпочтительнее - в пределах от 10:1 до 1:5, особо предпочтительно в пределах от 8:1 до 1:2 и чрезвычайно предпочтительно в пределах от 5:1 до 1:1. Из соответствующих молярных концентраций муравьиной кислоты в частях (А) и (В) можно определить объемные потоки, которые необходимо задать.

Частичный объем (В) подают на этап нейтрализации, где осуществляют частичную или полную нейтрализацию. Пригодные для этого основания, содержащие натрий, - это гидроксид натрия, карбонат натрия, гидрокарбонат натрия, алканоаты натрия с 1-6 атомами углерода, как то: метанолат натрия, этанолат, пропанолат, бутанолат, пентанолат и гексанолат натрия и их смеси. Предпочтительно выбирать основания из гидроксида натрия, карбоната натрия и их смесей. Основания можно применять, например, в виде водного раствора. Предпочтительно добавлять к частичному объему (B) раствор, содержащий гидроксид и/или карбонат натрия, например 50%-ный раствор гидроксида натрия, раствор карбоната натрия с концентрацией от 20 до 30 мас.% или их смесь. Целесообразно в основном нейтрализовать частичный объем (В) полностью. «В основном полная» нейтрализация означает в данном случае, что использованное количество основания по меньшей мере соответствует (количеству) присутствующей в частичном объеме (В) муравьиной кислоте и, таким образом, теоретически достаточно для его полной нейтрализации.

При необходимости часть полученной при нейтрализации смеси, содержащей формиат натрия, отбирают и выводят ее. Это может потребоваться, чтобы удалить избыток формиата натрия, получаемый при нейтрализации, исходя из расчета общего баланса формиата. Для способа согласно изобретению предпочтительно, чтобы доля подлежащего выведению формиата натрия была по возможности невелика, т.к. это предоставляет возможность оптимизировать реализацию способа и выход продукта. Как правило, выводимое количество должно составлять не более 20 мас.%, в частности - не более 10 мас.%, а особенно - не более 5 мас.%, от общей массы смеси, содержащей формиат натрия. Целесообразно выводить только такую часть смеси, чтобы количество формиата натрия, содержащееся в оставшейся части смеси, вместе с количеством формиата натрия, содержащимся в части (А) маточного раствора, давало в сумме общее количество формиата натрия, применяемое для изготовления водного раствора (т.е. чтобы не требовалось дополнительно вводить формиат натрия).

Оставшуюся часть смеси, полученной при нейтрализации и содержащей формиат натрия, переводят на этап концентрирования, предпочтительно - на этап выпаривания. На этом этапе выводят часть содержащейся в смеси воды, предпочтительно выпариванием. Доля выводимой при этом воды зависит от того, в какой форме следует вернуть на этап кристаллизации формиат натрия, содержащийся в смеси. Это можно осуществить, например, в форме раствора, суспензии или твердого вещества. Предпочтительно выполнять возврат в форме пригодной к перекачиванию суспензии или твердого вещества, которое при необходимости еще содержит некоторую остаточную влагу. Получаемая на этапе концентрирования и возвращаемая смесь, содержащая формиат натрия, характеризуется, как правило, содержанием формиата натрия, составляющим по меньшей мере 50 мас.%, в частности, по меньшей мере 60 мас.%, в особенности лежащим в пределах от 50 до 100 мас.%, а крайне специфично - в пределах от 70 до 90 мас.%, в каждом случае от общей массы возвращаемой смеси. Содержание воды в смеси составляет предпочтительно не более 25 мас.% и особо предпочтительно не более 15 мас.%, в каждом случае от общей массы смеси. Полученную или обработанную смесь, содержащую формиат натрия, возвращают на этап кристаллизации.

Снижения содержания воды можно также добиться с помощью второго этапа кристаллизации, на котором получают вторую твердую фазу и второй маточный раствор, и второго этапа концентрирования, на котором вторую твердую фазу отделяют от второго маточного раствора. При этом вторая твердая фаза - это формиат натрия. Условия его кристаллизации известны специалисту и описаны, например, в Zagidullin, S.К., et al., "Investigation of Supersaturations in the Sodium Formate - Water System to Optimize Crystallization", Russian Journal of Applied Chemistry, Vol.69 (1996), 5, 669-672. Например, можно проводить кристаллизацию выпариванием или кристаллизацию охлаждением с помощью охлаждения стенки или испарительного охлаждения. Следует учитывать, что при низких температурах, например ниже 30°C или ниже 20°C, могут выкристаллизовываться гидратные формы формиата натрия, содержащие более одной молекулы H2O, связанной в виде кристаллизационной воды, на молекулу формиата натрия. Это, как правило, нежелательно, и следовательно, этого следует избегать, в частности, проводя кристаллизацию при более высоких температурах.

Получаемая при этом вторая твердая фаза может содержать меньше воды - 15 мас.%, в частности - менее 10 мас.%, и в особенности менее 5 мас.%. Особенное преимущество этого низкого содержания воды состоит в том, что кристаллизацию диформиата натрия можно проводить при низком содержании воды, например менее 10 мас.%, от водного раствора, из которого осуществляют кристаллизацию. Благодаря этому можно обеспечить более высокие температуры кристаллизации, а также более высокий выход при фиксированной конечной температуре.

Способ согласно изобретению можно реализовывать особо целесообразно, если количество моль муравьиной кислоты, содержащееся в частичном объеме (В), примерно соответствует количеству моль диформиата натрия (и при необходимости формиата натрия, который может прилипнуть к продукту, в частности, ввиду остаточной влажности), выводимому с потоком продукта, или лишь незначительно превышает его, т.е. если молярное соотношение этих компонентов составляет около 1:1. Как раз в этом случае можно получить весь необходимый для использования формиат натрия посредством возвратных потоков материала, без необходимости в выведении избыточного формиата натрия. При этом часть формиата натрия снова вводят в процесс посредством возврата маточного раствора. Оставшуюся часть можно при этом полностью обеспечить возвратом нейтрализованной или концентрированной части (В) маточного раствора. Для реализации этого варианта способа соотношение части (А) и части (В) маточного раствора следует, как правило, устанавливать так, чтобы молярное соотношение НСООН в частичном объеме (В) маточного раствора и общего количества вещества диформиата натрия и, возможно, формиата натрия, содержащихся в твердой фазе, до сушки твердой фазы, которую при необходимости осуществляют после этого, составляло не более 1,2:1, предпочтительно не более 1,1:1 и особо предпочтительно не более 1,05:1.

В предпочтительной форме исполнения действуют следующим образом:

a) обеспечивают поток (1) муравьиной кислоты с содержанием муравьиной кислоты не менее 74 мас.%;

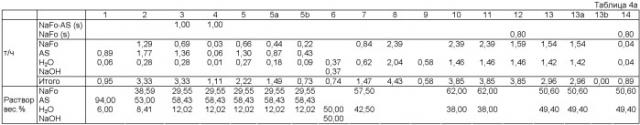

b) поток (1) с этапа а) вместе с двумя содержащими формиат натрия потоками (5а) и (10) подают на этап кристаллизации, причем получают, при необходимости повышая температуру, водный раствор, характеризуемый молярным соотношением НСООН:Na[HCOO], превышающим 1,5:1, и молярным соотношением НСООН:H2O, составляющим не менее 1,1:1;

c) на этапе кристаллизации проводят кристаллизацию водного раствора с этапа b) с получением потока (3), содержащего твердую фазу и маточный раствор;

d) поток (3) с этапа с) подают на этап разделения, на котором твердую фазу отделяют от маточного раствора, причем получают поток (4), содержащий диформиат натрия, и поток (5), содержащий маточный раствор;

e) разделяют поток (5) с этапа d) на две части (5а) и (5b);

f) поток (5а) с этапа е) в виде частичного объема (А) возвращают на этап b);

g) поток (5b) с этапа е) в виде частичного объема (В) вместе с потоком (6), включающим основание, содержащее натрий, подают на этап нейтрализации, получая при этом смесь, содержащую формиат натрия; и

h) подают с этапа g) смесь, содержащую формиат натрия, при необходимости после изъятия части такового в форме потока (7а), в виде потока (7) на этап концентрирования, на котором выводят часть воды, содержавшейся в потоке (7), в виде потока (9), причем получают содержащий формиат натрия поток (10), который возвращают на этап b).

Схематическое представление способа, соответствующее этой предпочтительной форме исполнения, отображено на прилагаемой фиг.2. Смешение потоков (5а) и (10) с потоком (1) на этапе b) может происходить до или после подачи на этап кристаллизации, например до подачи таким образом, что в поток (1) сначала вводят поток (10), а затем поток (5а). Разумеется, потоки (5а) и (10) можно также смешать друг с другом до соединения с потоком (1) или до подачи на этап кристаллизации.

Обычно при этой форме исполнения на этапе d) поток (5) в основном содержит муравьиную кислоту с концентрацией в пределах от 35 до 80 вес.%, особо предпочтительно в пределах от 40 до 75 мас.%; формиат натрия с концентрацией в пределах от 20 до 45 мас.%, особо предпочтительно в пределах от 20 до 40 мас.%; и воду, содержание которой находится в пределах от 0 до 30 мас.%, особо предпочтительно в пределах от 5 до 25 мас.%; в каждом случае от общего веса потока (5). На этапе g) в качестве потока (6) целесообразно использовать водный раствор, содержащий гидроксид натрия, карбонат и/или гидрокарбонат натрия. Особо предпочтителен водный раствор едкого натра с содержанием NaOH в пределах от 10 до 60 мас.%, а предпочтительно в пределах от 20 до 55 мас.%, в каждом случае от общей массы водного раствора едкого натра. Поток (10) с этапа h) обычно содержит формиат натрия с концентрацией в пределах от 50 до 100 мас.%, предпочтительно в пределах от 55 до 95 мас.% и особо предпочтительно в пределах от 70 до 90 мас.%; и воду, содержание которой лежит в пределах от 0 до 50 мас.%, предпочтительно в пределах от 5 до 45 мас.% и особо предпочтительно в пределах от 10 до 30 мас.%, в каждом случае от общей массы потока (10).

Выражение «в основном» в данном случае означает, что данный поток не содержит каких-либо значительных количеств других веществ. В потоке (5) могут, например, присутствовать небольшие количества малых кристаллов диформиата натрия, которые не были отделены при разделении фаз на этапе разделения или сформировались вновь после разделения. Как правило, однако, доля остальных веществ в потоках (5) и (10) не должна превышать 5 мас.%, а в частности - 3 мас.%.

В другой предпочтительной форме исполнения поток (10) с этапа h), содержащий формиат натрия, до возвращения на этап b) подают на второй этап кристаллизации и на второй этап разделения. Детальное описание выглядит следующим образом:

k) поток (10) с этапа h), содержащий формиат натрия, до возвращения на этап b) подают на второй этап кристаллизации и в рамках этого этапа проводят кристаллизацию с получением второй твердой фазы и второго маточного раствора;

l) вторую твердую фазу и второй маточный раствор, полученные на этапе k), подают в виде потока (12) на этап разделения, на котором вторую твердую фазу отделяют от второго маточного раствора, причем получают содержащий второй маточный раствор поток (13) и содержащий формиат натрия поток (14);

m) возвращают поток (14), содержащий формиат натрия, с этапа l) на этап b) и используют его там как поток (10); а

n) содержащий маточный раствор поток (13) с этапа l)

n1) возвращают на этап h) и здесь подают его вместе с потоком (7) на этап кристаллизации шага