Способ получения поливинилхлорида, обладающего превосходной способностью к переработке

Иллюстрации

Показать всеИзобретение относится к способу получения поливинилхлорида. Способ получения поливинилхлорида включает следующие стадии:

i) введение в реактор воды, инициатора полимеризации, добавки, представляющей собой защитный коллоид, регулятора рН и винилхлоридного мономера;

ii) первой полимеризации посредством поддержания температуры реактора при 30-80°С; и

iii) второй полимеризации посредством повышения температуры на 5-20°С от температуры первой полимеризации, когда степень полимеризационного превращения достигает 60% или выше, и добавления антиоксиданта в количестве 0,001-0,03 мас.ч. на 100 мас.ч. всего мономера с завершением полимеризации. Технический результат - поливинилхлорид обладает превосходной способностью к переработке. 11 з.п. ф-лы, 3 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения поливинилхлорида и, более точно, к способу получения поливинилхлорида, обладающего превосходной способностью к переработке за счет повышения конечной температуры полимеризации на 5-20°C от начальной температуры полимеризации.

Уровень техники

Поливинилхлорид широко используется в различных областях промышленности, включая производство труб и конструкционных материалов, благодаря своей превосходной механической прочности, стойкости к атмосферным воздействиям и химической стойкости. Однако его формуемость не является очень хорошей и нуждается в улучшении. Как правило, формуемость поливинилхлорида зависит от характеристик полимерных частиц. Поэтому для увеличения эффективности необходимо контролировать насыпной удельный вес, внутреннюю пористость, диаметр и распределение размеров частиц поливинилхлорида вместе с улучшением характеристик гелеобразования, абсорбционной способности пластификатора и текучести порошка. В частности, насыпной удельный вес поливинилхлорида необходимо увеличивать для улучшения эффективности формования из экструдируемых заготовок, и скорость плавления геля поливинилхлорида необходимо ускорить, чтобы улучшить технологические характеристики формования из экструдируемых заготовок. Однако, когда экструдат, получаемый формованием из экструдируемых заготовок, возрастает, растет крутящий момент в расплаве. Но необходимо, чтобы крутящий момент в расплаве был низким для гелеобразования поливинилхлорида. Традиционная суспензионная полимеризация дает винилхлорид, имеющий либо превосходный насыпной удельный вес, либо превосходные гелеобразующие свойства, что не является удовлетворительным для формования из экструдируемых заготовок.

В качестве альтернативы для улучшения технологических характеристик формования поливинилхлорида было предложено к 100 мас.ч. винилхлоридного мономера добавлять 0,01-0,2 мас.ч. одного или нескольких частично омыленных поливиниловых спиртов, имеющих 65 мол.% гидратацию и среднюю степень полимеризации 500-4000 в качестве стабилизатора дисперсии для полимеризации, после чего следует суспензионная полимеризация, и затем реакционную смесь охлаждают в обратном холодильнике, когда скорость конверсии винилхлоридного мономера достигает 3-40%, в течение чего дополнительно добавляют поливиниловый спирт, имеющий, по меньшей мере, 97 мол.% гидратацию и среднюю степень полимеризации, по меньшей мере, 1500 (JP 1998-201976). Однако полученный в результате поливинилхлорид из данного предложенного способа обладает проблемой, заключающейся в сниженных свойствах расплава, из-за добавления стабилизатора дисперсии, имеющего 90 мол.% гидратацию, даже хотя данным способом можно увеличить насыпной удельный вес поливинилхлорида.

Описание изобретения

Техническая проблема

Цель настоящего изобретения состоит в предложении способа получения поливинилхлорида, обладающего увеличенным насыпным удельным весом, превосходной способностью к переработке и начальным цветом, и улучшенной производительностью.

Техническое решение

Вышеуказанные и другие цели настоящего изобретения можно достичь следующими вариантами осуществления настоящего изобретения.

Чтобы достичь вышеуказанные цели, настоящее изобретение предлагает способ получения поливинилхлорида, включающий следующие стадии: добавления в реактор растворителя, инициатора полимеризации, добавки, представляющей собой защитный коллоид, регулятора рН и винилхлоридного мономера; первой полимеризации посредством поддержания температуры реактора при 30-80°C; и второй полимеризации посредством повышения температуры на 5-20°C от температуры первой полимеризации, когда скорость полимеризационного превращения достигает 60% или выше, и добавления антиоксиданта.

Ниже настоящее изобретение описывается подробно.

В реактор добавляли 120-150 мас.ч. растворителя, 0,03-5 мас.ч. добавки, представляющей собой защитный коллоид, 0,02-0,2 мас.ч. инициатора полимеризации на основе органического пероксида или сульфата и 0,01-1,5 мас.ч. регулятора рН на 100 мас.ч. винилхлоридного мономера (или смеси с сомономерами, которые подходят для сополимеризации с винилхлоридным мономером).

Поливинилхлорид включает не только полимер, состоящий из одного винилхлоридного мономера, но также полимер, состоящий из смеси мономеров, которая содержит винилхлоридный мономер в качестве основного компонента и другой виниловый мономер, который может сополимеризоваться с винилхлоридным мономером (содержание винилхлоридного мономера во всем полимере составляет, по меньшей мере, 50 мас.%). Виниловый мономер, который может сополимеризоваться с винилхлоридным мономером, иллюстрируется соединениями олефинов, такими как этилен и пропилен; сложными алкилвиниловыми эфирами, такими как винилацетат и винилпропионат; ненасыщенными нитрилами, такими как акрилонитрил; алкилвиниловыми эфирами, такими как винилметиловый эфир и винилэтиловый эфир; ненасыщенными жирными кислотами, такими как акриловая кислота, метакриловая кислота, итаконовая кислота и малеиновая кислота; и ангидридами таких жирных кислот, а также одним или несколькими соединениями, выбранными из указанных выше.

Предпочтительное содержание винилового мономера для сополимеризации с винилхлоридным мономером составляет 1-99 мас.ч. на 100 частей винилхлоридного мономера.

Добавку, представляющую собой защитный коллоид, можно добавлять для того, чтобы способы получения поливинилхлорида оставались стабильными и чтобы получать правильные частицы, и она может включать поливиниловый спирт, имеющий 30-90% мас. гидратацию и вязкость 4% раствора, составляющую 10-60 сП при комнатной температуре, гидропропилцеллюлозу, имеющую 3-20 мас.% гидропропильных групп и вязкость 2% раствора 10-20000 сП при комнатной температуре, или полимер ненасыщенной органической кислоты. Более точно, можно использовать одно или несколько соединений, выбранных из группы, состоящей из полимера акриловой кислоты, полимера метакриловой кислоты, полимера итаконовой кислоты, полимера фумаровой кислоты, полимера малеиновой кислоты, полимера янтарной кислоты или желатина. Предпочтительное содержание добавки, представляющей собой защитный коллоид, составляет 0,03-5 мас.ч. на 100 мас.ч. всего мономера, и 0,05-2,5 мас.ч. являются более предпочтительными.

В качестве инициатора полимеризации в настоящем описании можно использовать одно или несколько соединений, выбранных из группы, состоящей из диацилпероксидов, таких как дикумилпероксид, дипентилпероксид, ди-3,5,5-триметилгексаноилпероксид и дилаурилпероксид; пероксидикарбонатов, таких как диизопропилпероксидикарбонат, ди-втор-бутилпероксидикарбонат и ди-2-этилгексилпероксидикарбонат; сложных пероксиэфиров, таких как трет-бутилпероксипивалат и трет-бутилпероксинеодеканоат; азосоединений, таких как азобис-2,4-диметилвалеронитрил; и сульфатов, таких как персульфат калия и персульфат аммония. Содержание каждого соединения определяют, принимая во внимание способ получения, производительность, качество конечного продукта и т.д. Но, как правило, общее содержание инициатора составляет 0,02-0,2 мас.ч. на 100 мас.ч. всего мономера и, более предпочтительно, 0,04-0,12 мас.ч. Если содержание инициатора ниже вышеуказанного диапазона, время реакции будет замедленным и, таким образом, производительность будет снижаться. Противоположным образом, если содержание инициатора выше вышеуказанного диапазона, инициатор не будет полностью израсходован в течение полимеризации и останется в конечном полимерном продукте, таким образом, снижая термостойкость и качество продукта, включая цветовую экспрессию.

Регулятор рН в настоящем описании иллюстрируется NaHCO3, Na2B4O7, Na2HPO4, Na2CO3, KH2PO4, NH4OH, KHC4H4O6, KHC8H4O4 и Ca(OH)2, и данные соединения можно использовать как отдельно, так и в виде смеси, по меньшей мере, двух данных соединений.

Вид перемешивающего устройства, например мешалка или перегородка, не ограничивается, и можно использовать любое обычное перемешивающее устройство, применимое для традиционной суспензионной полимеризации винилхлоридного мономера. Например, в качестве перемешивающей лопасти можно использовать мешалки лопастного типа, мешалку с наклонными лопастями, типа питателя с принудительной подачей, турбинного типа и пропеллерного типа или можно совместно использовать несколько перемешивающих лопастей. В качестве перегородки можно использовать перегородки плиточного типа, цилиндрического типа, D типа, петлевого типа и пальцеобразного типа.

В реактор добавляют добавку, представляющую собой защитный коллоид, инициатор полимеризации, регулятор рН и деионизированную воду, и в данную смесь под вакуумом добавляют винилхлоридный мономер, после чего следует полимеризация. В данный момент полимеризацию можно провести суспензионной полимеризацией.

Первую полимеризацию проводят при 30-80°C, пока скорость полимеризационного превращения не достигнет 60%. Когда скорость полимеризационного превращения достигает 60%, температуру реактора повышают на 5-20°C от температуры первой полимеризации и затем добавляют антиоксидант, после чего следует вторая полимеризация при постоянной температуре. Если температуру повышают до того, как скорость полимеризационного превращения достигает 60%, молекулярно-массовое распределение станет более широким и, таким образом, гелеобразование будет прерываться в экструдере, в результате снижая способность к обработке.

Степень полимеризации поливинилхлорида определяется температурой полимеризации. Поэтому, если температура полимеризации высокая, полученный в результате полимер будет иметь низкую степень полимеризации. С другой стороны, если температура полимеризации низкая, будет получен полимер с высокой степенью полимеризации. Температура полимеризации согласно настоящему изобретению дает степень полимеризации 700-1300.

Как представлено выше, согласно настоящему изобретению, температура полимеризации не является постоянной от первой полимеризации ко второй полимеризации. Повышая температуру реакции на второй полимеризационной стадии, регулируют содержание высокополимеризованных областей, в результате получая поливинилхлорид, обладающий превосходной способностью к переработке и большим кажущимся удельным весом. Суспензию, полученную полимеризацией, сушат в сушилке с псевдоожиженным слоем, получая конечный поливинилхлорид.

Антиоксидант добавляют во время второй полимеризации в количестве 0,001-0,03 мас.ч. на 100 мас.ч. всего мономера. Если антиоксидант добавляют в количестве согласно указанному диапазону, цветовые свойства являются превосходными. Антиоксидант в настоящем изобретении не ограничивается конкретным соединением, и можно использовать любой антиоксидант, обычно используемый для полимеризации винилхлорида, и в качестве примера можно привести фенольные соединения, такие как триэтиленгликоль-бис-[3-(3-трет-бутилметил-4-гидроксифенил)пропионат], гидрохинон, п-метоксифенол, трет-бутилгидроксианизол, н-октадецил-3-(4-гидрокси-3,5-ди-трет-бутилфенил)пропионат, 2,5-ди-трет-бутилгидрохинон, 4,4-бутилиденбис(3-метил-6-трет-бутилфенол), трет-бутилкатехол, 4,4-тиобис(6-трет-бутил-м-крезол), токоферол и нордигидрогваяретовую кислоту; соединения аминов, такие как N,N-дифенил-п-фенилендиамин и 4,4-бис(диметилбензил)дифениламин; и соединения серы, такие как додецилмеркаптан или 1,3-дифенил-2-тиол.

В настоящем изобретении, когда скорость полимеризационного превращения достигает 30-40% во время первой полимеризации, дополнительно добавляют винилхлоридный мономер, а когда скорость полимеризационного превращения достигает 60-70% во время второй полимеризации, вновь дополнительно добавляют винилхлоридный мономер, чтобы увеличить насыпной удельный вес и эффективность полимеризации.

Винилхлоридный мономер добавляют непрерывно в течение периода, когда скорость полимеризационного превращения достигает 30-40% и 60-70%.

Добавление винилхлоридного мономера, когда скорость полимеризационного превращения достигает 30-40%, ожидается, что в течение данного периода консолидация/повторное диспергирование происходит наиболее активно, так что добавленный винилхлоридный мономер можно превратить в стабильный поливинилхлорид с увеличенной эффективностью полимеризации на загрузку.

Когда скорость полимеризационного превращения достигает 60-70%, что означает, что пористое строение внутри полимера является удовлетворительным, можно регулировать внутреннюю морфологию полимерной частицы. Добавление поливинилхлорида в данный момент приводит к поливинилхлориду, обладающему высоким насыпным удельным весом благодаря тому, что полимерные частицы заполнены посредством диффузии мономера.

Содержание винилхлоридного мономера, когда скорость полимеризационного превращения достигает 30-40%, предпочтительно, составляет 10-30 мас.ч. на 100 мас.ч. винилхлоридного мономера, добавленного до начала полимеризации, и содержание винилхлоридного мономера, добавленного, когда скорость полимеризационного превращения достигает 60-70%, предпочтительно, составляет 10-30 мас.ч.

Если содержание винилхлоридного мономера, добавленного, когда скорость полимеризационного превращения достигает 30-40% и 60-70%, составляет менее 10 мас.ч., эффективность полимеризации не будет в достаточной мере увеличена, в то время как при содержании винилхлоридного мономера, составляющем более 30 мас.ч., стабильность полимеризации будет под угрозой, поскольку мономер превышает эффективный объем реактора.

В настоящем изобретении добавки, такие как регулятор полимеризации, регулятор молекулярной массы, сшивающий агент, добавка, снижающая статические заряды, ингибитор образования отложений и поверхностно-активное вещество, можно добавлять по отдельности или непрерывно в полимеризационную систему до или после полимеризации, или в течение полимеризации.

Лучший режим осуществления изобретения

Практические и в настоящее время предпочтительные варианты осуществления настоящего изобретения иллюстрируются, как показано в следующих ниже примерах.

Однако ясно, что специалисты в данной области, при рассмотрении данного описания, могут осуществить модификации и улучшения внутри сущности и объема настоящего изобретения.

Пример 1

В 1 м3 реактор, оборудованный оросительным конденсатором, под вакуумом добавляли 390 кг деионизированной воды, 130 г ди-2-этилгексилпероксидикарбоната, 20 г дилаурилпероксида, 200 г поливинилового спирта, имеющего 80% гидратацию и вязкость 4% раствора, составляющую 30 сПз при комнатной температуре, и 10 г бикарбоната натрия. Затем добавляли 300 кг винилхлоридного мономера и температуру первой полимеризации повышали до 55°C, после чего следовало проведение реакции в течение 3 часов. Реакционную температуру повышали до 64°C и добавляли 60 г триэтиленгликоль-бис-[3-(3-трет-бутилметил-4-гидроксифенил)пропионата], после чего следовало проведение реакции. Полученную суспензию сушили в сушилке с псевдоожиженным слоем, получая поливинилхлорид.

Пример 2

Полимеризацию осуществляли таким же способом, как описано в примере 1, за исключением того, что первоначальную реакционную температуру повышали до 55°C, после чего следовало проведение реакции в течение 3 часов, и затем температуру полимеризации повышали до 62°C, и в данный момент добавляли антиоксидант.

Пример 3

Полимеризацию осуществляли таким же способом, как описано в примере 1, за исключением того, что первоначальную реакционную температуру повышали до 55°C, после чего следовало проведение реакции в течение 3 часов, и затем температуру полимеризации повышали до 60°C, и в данный момент добавляли антиоксидант.

Пример 4

Полимеризацию осуществляли таким же способом, как описано в примере 1, за исключением того, что первоначальную реакционную температуру повышали до 55°C, после чего следовало проведение реакции в течение 3 часов, и затем температуру полимеризации повышали до 68°C, и в данный момент добавляли антиоксидант.

Пример 5

Полимеризацию осуществляли таким же способом, как описано в примере 1, за исключением того, что первоначальную реакционную температуру повышали до 52°C, после чего следовало проведение реакции в течение 4 часов, и затем температуру полимеризации повышали до 64°C, и в данный момент добавляли антиоксидант.

Пример 6

Полимеризацию осуществляли таким же способом, как описано в примере 1, за исключением того, что первоначальную реакционную температуру повышали до 52°C, после чего следовало проведение реакции в течение 4 часов, и затем температуру полимеризации повышали до 60°C, и в данный момент добавляли антиоксидант.

Пример 7

Полимеризацию осуществляли таким же способом, как описано в примере 1, за исключением того, что в реактор дополнительно добавляли 60 кг винилхлоридного мономера, когда скорость полимеризационного превращения достигала 30% и 60%.

Пример 8

Полимеризацию осуществляли таким же способом, как описано в примере 1, за исключением того, что в реактор дополнительно добавляли 60 кг винилхлоридного мономера, когда скорость полимеризационного превращения достигала 30% и 65%.

Пример 9

Полимеризацию осуществляли таким же способом, как описано в примере 1, за исключением того, что в реактор дополнительно добавляли 60 кг винилхлоридного мономера, когда скорость полимеризационного превращения достигала 30% и 70%.

Пример 10

Полимеризацию осуществляли таким же способом, как описано в примере 1, за исключением того, что в реактор дополнительно добавляли 60 кг винилхлоридного мономера, когда скорость полимеризационного превращения достигала 35% и 60%.

Пример 11

Полимеризацию осуществляли таким же способом, как описано в примере 1, за исключением того, что в реактор дополнительно добавляли 60 кг винилхлоридного мономера, когда скорость полимеризационного превращения достигала 35% и 65%.

Пример 12

Полимеризацию осуществляли таким же способом, как описано в примере 1, за исключением того, что в реактор дополнительно добавляли 60 кг винилхлоридного мономера, когда скорость полимеризационного превращения достигала 35% и 70%.

Пример 13

Полимеризацию осуществляли таким же способом, как описано в примере 1, за исключением того, что в реактор дополнительно добавляли 60 кг винилхлоридного мономера, когда скорость полимеризационного превращения достигала 40% и 60%.

Пример 14

Полимеризацию осуществляли таким же способом, как описано в примере 1, за исключением того, что в реактор дополнительно добавляли 60 кг винилхлоридного мономера, когда скорость полимеризационного превращения достигала 40% и 65%.

Пример 15

Полимеризацию осуществляли таким же способом, как описано в примере 1, за исключением того, что в реактор дополнительно добавляли 60 кг винилхлоридного мономера, когда скорость полимеризационного превращения достигала 40% и 70%.

Пример сравнения 1

Полимеризацию осуществляли таким же способом, как описано в примере 1, за исключением того, что первоначальную реакционную температуру повышали до 57°C и реакционную температуру поддерживали в течение всего процесса полимеризации, а антиоксидант добавляли, когда давление в реакторе составляло 6,0 кг/см2.

Пример сравнения 2

Полимеризацию осуществляли таким же способом, как описано в примере 1, за исключением того, что в реактор дополнительно добавляли 15 кг винилхлоридного мономера, когда скорость полимеризационного превращения достигала 35% и 65%.

Пример сравнения 3

Полимеризацию осуществляли таким же способом, как описано в примере 1, за исключением того, что 60 кг винилхлоридного мономера добавляли, только когда скорость полимеризационного превращения достигала 75%.

Пример сравнения 4

Полимеризацию осуществляли таким же способом, как описано в примере 1, за исключением того, что 60 кг винилхлоридного мономера добавляли, только когда скорость полимеризационного превращения достигала 35%.

Пример сравнения 5

Полимеризацию осуществляли таким же способом, как описано в примере 1, за исключением того, что 60 кг винилхлоридного мономера добавляли, только когда скорость полимеризационного превращения достигала 65%.

Пример сравнения 6

Полимеризацию осуществляли таким же способом, как описано в примере 1, за исключением того, что 60 кг винилхлоридного мономера добавляли, только когда скорость полимеризационного превращения достигала 45%.

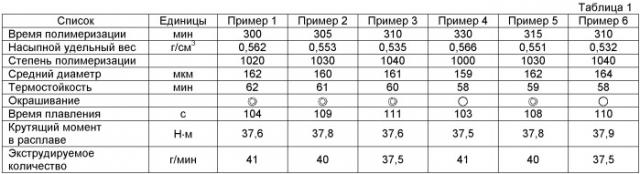

Результаты вышеуказанных примеров и примеров сравнения показаны в табл.1-3.

Величины, показанные в табл.1-3, измеряли следующим образом.

Кажущийся удельный вес

Измеряли по JIS K-6721.

Цветовые характеристики

К 100 мас.ч. полученного полимера добавляли 1 мас.ч. стабилизатора на основе Sn, 0,5 мас.ч. стабилизатора на основе Pb, 1,5 мас.ч. стабилизатора и 45 мас.ч. пластификатора, после чего следовало перемешивание в течение 5 минут при 150°C с использованием валков, получая лист. Полученный лист разрезали и сгибали, после чего следовало прессование с получением прессованного листа. Лист осматривали невооруженным глазом и оценивали по нижеуказанному стандарту.

: рассматривая пример сравнения 1 в качестве стандарта, данный уровень показывает аналогичное или равное окрашивание относительно примера сравнения 1 и никаких проблем при практическом использовании.

: рассматривая пример сравнения 1 в качестве стандарта, данный уровень показывает более низкое окрашивание, но нет никаких проблем при практическом использовании.

Х: рассматривая пример сравнения 1 в качестве стандарта, данный уровень показывает плохое окрашивание и имеет проблему при практическом использовании.

Термостойкость

Прокатанный лист, полученный для измерения начальных цветовых характеристик, разрезали до размера 250 мм × 20 мм и помещали в печь при температуре 190°C. Лист поступал со скоростью 3 мм/мин, и измеряли время, потраченное, пока цвет не изменится до черного; данное время устанавливали в качестве стандарта для оценки термостойкости.

Время плавления

К 100 мас.ч. поливинилхлорида добавляли 3 мас.ч. основного лактата свинца и 1 мас.ч. стеарата. 60 г данной смеси помещали в смеситель Брабендера, температуру камеры устанавливали при 185°C и валки устанавливали при 60 об/мин. Измеряли время до достижения максимального крутящего момента.

| Таблица 3 | |||||||

| Список | Единицы | Примерсравнения 1 | Примерсравнения 2 | Примерсравнения 3 | Примерсравнения 4 | Примерсравнения 5 | Примерсравнения 6 |

| Время полимеризации | мин | 300 | 310 | 335 | 310 | 315 | 310 |

| Эффективностьполимеризации | кг | 255 | 269 | 267 | 298 | 274 | 284 |

| Производительностьполимеризации | кг/сутки | 1224 | 1250 | 1148 | 1384 | 1253 | 1319 |

| кг/год | 446760 | 456085 | 418911 | 505254 | 457189 | 481517 | |

| Мт/год | 447 | 456 | 419 | 505 | 457 | 482 | |

| Насыпнойудельный вес | г/см3 | 0,524 | 0,535 | 0,528 | 0,532 | 0,553 | 0,540 |

| Степень полимеризации | 1020 | 1020 | 1020 | 1020 | 1020 | 1020 | |

| Средний диаметр | мм | 161 | 163 | 165 | 164 | 165 | 165 |

| Термостойкость | мин | 60 | 61 | 55 | 60 | 58 | 58 |

| Свойства окрашивания | Х | ||||||

| Время плавления | с | 115 | 102 | 104 | 110 | 108 | 111 |

| Крутящий моментв расплаве | Н·м | 38,1 | 37,5 | 38,0 | 37,8 | 37,6 | 37,7 |

| Экструдируемое количество | г/мин | 37 | 38 | 37 | 37,5 | 40 | 39 |

Как показано в табл.1-3, поливинилхлориды из примеров 1-6 показали превосходный кажущийся удельный вес, удовлетворительное время плавления и экструдированное количество по сравнению с полимером из примера сравнения 1.

Полимеры из примеров 7-15, в которых винилхлоридные мономеры дополнительно добавляли частями после определенных периодов времени, показали превосходную эффективность полимеризации за единицу времени по сравнению с полимерами из примеров сравнения 1-6.

Промышленная применимость

Согласно способу по настоящему изобретению можно приготовить поливинилхлорид, обладающий высоким насыпным удельным весом и превосходной способностью к переработке вместе с превосходным начальным цветом и высоким качеством, и, кроме того, производительность полимеризации можно увеличить, отдельно добавляя дополнительные винилхлоридные мономеры.

Специалисты в данной области поймут, что концепции и конкретные варианты осуществления, раскрытые в предшествующем описании, можно легко использовать в качестве основы для модифицирования или разработки других вариантов осуществления для выполнения тех же целей настоящего изобретения. Специалисты в данной области также поймут, что такие эквивалентные варианты осуществления не отклоняются от сущности и объема настоящего изобретения, изложенных в прилагаемой формуле изобретения.

1. Способ получения поливинилхлорида, включающий следующие стадии:i) введение в реактор воды, инициатора полимеризации, добавки, представляющей собой защитный коллоид, регулятора рН и винилхлоридного мономера;ii) первой полимеризации посредством поддержания температуры реактора при 30-80°С; иiii) второй полимеризации посредством повышения температуры на 5-20°С от температуры первой полимеризации, когда степень полимеризационного превращения достигает 60% или выше, и добавления антиоксиданта в количестве 0,001-0,03 мас.ч. на 100 мас.ч. всего мономера, с завершением полимеризации.

2. Способ получения поливинилхлорида по п.1, в котором вводят 120-150 мас.ч. воды, 0,02-0,2 мас.ч. инициатора полимеризации, 0,03-5 мас.ч. добавки, представляющей собой защитный коллоид, и 0,01-1,5 мас.ч. регулятора рН на 100 мас.ч. винилхлоридного мономера.

3. Способ получения поливинилхлорида по п.2, в котором в реактор дополнительно добавляют виниловый мономер, который способен сополимеризоваться с винилхлоридным мономером, в количестве 1-99 мас.ч. на 100 мас.ч. винилхлоридного мономера.

4. Способ получения поливинилхлорида по п.3, в котором виниловый мономер, который способен сополимеризоваться с винилхлоридным мономером, представляет собой одно или несколько соединений, выбранных из группы, состоящей из олефинов, винилацетатов, сложных виниловых эфиров, ненасыщенных нитрилов, алкилвиниловых эфиров и ненасыщенных жирных кислот.

5. Способ получения поливинилхлорида по п.1, в котором инициатор полимеризации представляет собой одно или несколько соединений, выбранных из группы, состоящей из диацилпероксидов, пероксидикарбонатов, сложных пероксиэфиров, азосоединений и сульфатов.

6. Способ получения поливинилхлорида по п.1, в котором добавка, представляющая собой защитный коллоид, является поливиниловым спиртом, имеющим 30-90 мас.% гидратацию и вязкость 4% раствора, составляющую 10-60 сПз при комнатной температуре; или гидроксипропилцеллюлозой, имеющей 3-20 мас.% гидроксипропильных групп и вязкость 2% раствора 10-20000 сПз при комнатной температуре.

7. Способ получения поливинилхлорида по п.1, в котором регулятор рН выбран из группы, состоящей из NaHCO3, Na2B4O7, Na2HPO4, Na2CO3, KH2PO4, NH4OH, KHC4H4O6, KHC8H4O4 и Са(ОН)2.

8. Способ получения поливинилхлорида по п.1, в котором антиоксидант представляет собой одно или несколько соединений, выбранных из группы, состоящей из триэтиленгликоль-бис-[3-(3-трет-бутилметил-4-гидроксифенил)пропионата], гидрохинона, п-метоксифенола, трет-бутилгидроксианизола, н-октадецил-3-(4-гидрокси-3,5-ди-трет-бутилфенил)пропионата, 2,5-ди-трет-бутилгидрохинона, 4,4-бутилиденбис(3-метил-6-трет-бутилфенола), трет-бутилкатехола, 4,4-тио-бис(6-трет-бутил-м-крезола), токоферола и нордигидрогваяретовой кислоты.

9. Способ получения поливинилхлорида по п.1, в котором антиоксидант представляет собой N,N-дифенил-п-фенилендиамин или 4,4-бис(диметилбензил)дифениламин.

10. Способ получения поливинилхлорида по п.1, в котором антиоксидант представляет собой додецилмеркаптан или 1,3-дифенил-2-тиол.

11. Способ получения поливинилхлорида по п.1, в котором винилхлоридный мономер дополнительно добавляют в реактор, когда степень полимеризационного превращения достигает 30-40% в течение первой полимеризации, и затем дополнительно добавляют, когда степень полимеризационного превращения достигает 60-70% в течение второй полимеризации.

12. Способ получения поливинилхлорида по п.12, в котором содержание винилхлоридного мономера, добавленного, когда степень полимеризационного превращения достигает 30-40%, составляет 10-30 мас.ч. на 100 мас.ч. винилхлоридного мономера, добавленного до начала полимеризации, и содержание винилхлоридного мономера, добавленного, когда степень полимеризационного превращения достигает 60-70%, составляет 10-30 мас.ч.