Способ получения полидициклопентадиена и материалов на его основе

Иллюстрации

Показать всеИзобретение относится к способу получения полидициклопентадиена (ПДЦПД) и способу получения полимерных материалов на его основе. Описан способ получения ПДЦПД путем смешивания дициклопентадиена (ДЦПД) с катализатором при мольных соотношениях катализатора и ДЦПД от 1:70000 до 1:1000000 и проведения полимеризации путем нагрева реакционной смеси от 30 до 200°С. Описан также способ получения полимерных материалов на основе ПДЦПД, включающий дополнительное введение модифицирующих добавок, выбранных из циклоолефиновых сомономеров, олигомеров циклопентадиена в виде смеси тримеров и тетрамеров, эфиров дикарбоновых кислот, алкилфенолов или их комбинаций. В качестве катализатора для получения ПДЦПД и полимерных материалов на его основе используют соединение общей формулы: где L - заместитель, выбранный из группы:

, , , , ,

Технический результат - снижение расхода катализатора, возможность управления временем начала полимеризации, улучшение физико-механических свойств получаемого продукта. 6 н.п. ф-лы.

Реферат

Изобретение относится к химии высокомолекулярных соединений, в частности к технологии получения полидициклопентадиена и полимерных материалов на его основе.

Известны способы получения полидициклопентадиена по реакции метатезисной полимеризации с раскрытием цикла в присутствии металлокомплексных катализаторов или каталитических систем на основе соединений вольфрама, молибдена и рутения (К.J.Ivin, J.С.Mol "Olefin Metathesis and Metathesis Polymerization", Second Edition Academic Press, 1997; "Metathesis Polymerization", Advances in Polymer Science, Springer, 2005; Grubbs, Robert H. "Handbook of Metathesis" Wiley-VCH, Weinheim, 2003). Катализаторы на основе соединений вольфрама и молибдена близки по свойствам и имеют сильный неприятный запах, темный цвет и поэтому используются только для производства технических деталей.

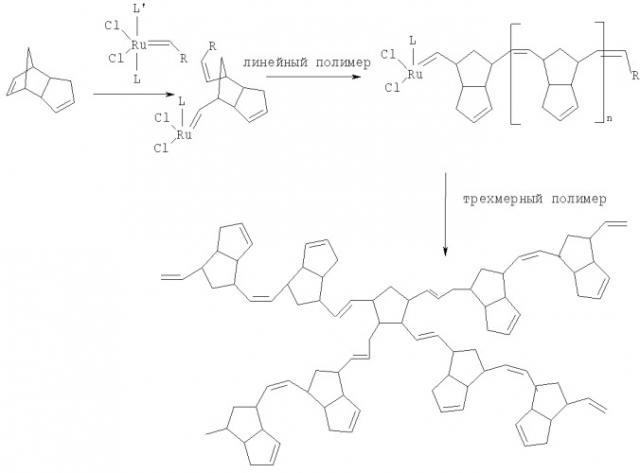

В настоящее время широкое распространение получили катализаторы на основе карбеновых комплексов рутения для полимеризации цикло- и бициклоолефинов с раскрытием кольца с помощью метатезиса. Известны способы получения полидициклопентадиена под действием рутениевых катализаторов - карбеновых комплексов с фосфиновыми лигандами (катализаторы Граббса первого поколения), которые отличаются хорошей устойчивостью и эффективностью, в 5 раз превосходящей комплексы вольфрама, что позволяет использовать мольное соотношение мономер : катализатор до 15000:1 (WO 9960030 и WO 9720865). Общая схема получения полидициклопентадиена по реакции метатезисной полимеризации с раскрытием цикла под действием рутениевых катализаторов схематически выглядит следующим образом:

Основным недостатком рутениевых катализаторов первого поколения является низкая каталитическая активность, что обусловливает необходимость использования большого количества катализатора от 1:8000 до 1:15000.

Активность рутениевых катализаторов второго поколения в 5 и более раз превосходит таковую для катализаторов первого поколения, однако плохая растворимость и высокая скорость полимеризации дициклопентадиена затрудняют их использование. Катализатор, не успевая раствориться в мономере, покрывается слоем полимера - капсулируется и теряет активность. Это приводит к необходимости существенного увеличения расхода катализатора. Кроме того, при изготовлении изделий из полидициклопентадиена (ПДЦПД) методом литьевого формования возникают технологические проблемы, поскольку отсутствует возможность управления временем начала полимеризации и образующийся слишком рано полимер может забивать узлы подачи смеси мономера и катализатора.

Наиболее близким техническим решением к технологии получения ПДЦПД по изобретению является способ получения полидициклопентадиена с использованием рутениевого катализатора метатезисной полимеризации ДЦПД (Международная публикация WO 2009/142535).

Основным недостатком данного способа является необходимость использования значительного количества катализатора - мольное соотношение мономер : катализатор, при котором получают полидициклопентадиен с удовлетворительными механическими характеристиками, составляет только до 200000:1, кроме того, известный способ также не позволяет управлять временем начала полимеризации, что приводит к нарушениям технологического цикла и неоднородности получаемого продукта.

В процессе получения ПДЦПД в дициклопентадиен вводят различные модифицирующие добавки, целенаправленно изменяющие свойства конечного продукта.

Известен способ получения полимерных материалов на основе ПДЦПД, включающий введение в реакционную смесь дициклопентадиена, катализатора и модифицирующих добавок (WO 9960030).

К недостаткам способа следует отнести незначительность изменения свойств конечного продукта и ухудшение условий реакции вследствие снижения концентрации катализатора, что, в свою очередь, вызывает необходимость увеличения его количества.

Наиболее близким техническим решением к технологии получения полимерных материалов на основе полидициклопентадиена служит способ, включающий растворение катализатора в дициклопентадиене, введение в раствор модифицирующих добавок и полимеризацию реакционной массы (Патент РФ №2168518).

Недостатками способа являются высокий расход катализатора, обусловленный тем, что модифицирующие добавки образуют механический раствор в дициклопентадиене, снижая каталитическую активность применяемого катализатора, а также незначительное влияние добавок на изменение свойств, связанное с обычным растворением добавок в готовом продукте без образования химических связей.

Основным недостатком известных способов получения полидициклопентадиена и материалов на его основе является использование устаревших катализаторов, имеющих низкую каталитическую активность и не обеспечивающих возможность управлять временем начала полимеризации, а также вовлекать в реакцию модифицирующие добавки.

Задача, решаемая заявленным изобретением, заключается в создании эффективного способа получения полидициклопентадиена и материалов на его основе по реакции метатезисной полимеризации с раскрытием цикла мономера - дициклопентадиена (ДЦПД), за счет использования серии рутениевых катализаторов, позволяющих термически управлять началом процесса полимеризации при одновременном использовании малых количеств катализатора и влиять на процесс полимеризации с участием модифицирующих добавок, таких как сомономеры, алкилфенолы и эфиры двухосновных карбоновых кислот.

Технический результат состоит в обеспечении возможности управлять временем начала полимеризации, снижении расхода катализатора, целенаправленном улучшении физико-механических характеристик готового продукта и возможности осуществлять полимеризацию на воздухе, а не в среде инертного газа.

Поставленная задача и технический результат достигаются тем, что при использовании известного катализатора общей формулы:

где L - заместитель, выбранный из группы:

, , , , , ,

дициклопентадиен сначала смешивают с катализатором при мольных соотношениях катализатора и дициклопентадиена от 1:70000 до 1:1000000, а полимеризацию осуществляют путем нагрева реакционной смеси от 30°С до 200°С, а также тем, что для получения полимерных материалов на основе полидициклопентадиена перед полимеризацией в раствор вводят модифицирующие добавки, в качестве которых используют один или комбинацию нескольких циклоолефиновых сомономеров, выбранных из группы: циклопентен, циклооктен, циклооктадиен, норборнен, норборнадиен, и взятых в количестве 5-50 мас.% каждого по отношению к дициклопентадиену. В качестве модифицирующих добавок также используют 5-65 мас.% от дициклопентадиена олигомеров циклопентадиена в виде смеси тримеров и тетрамеров, кроме того, в качестве модифицирующих добавок используют эфиры дикарбоновых кислот, преимущественно дибутилфталат и диоктилфталат, взятых в количестве 5-25 мас.% по отношению к дициклопентадиену, помимо этого в качестве модифицирующих добавок используют алкилфенолы, выбранные из группы: пентаэритритол тетракис (3,5-ди-трет-бутил-4-гидроксициннамат), 4,4-метиленбис(2,6-дитретбутилфенол), октадецил 3-(3,5-дитретбутил-4-гидроксифенил)пропионат, взятые в количестве 1-5 мас.% по отношению к дициклопентадиену. Также используется одновременное введение в качестве модифицирующих добавок комбинаций, выбранных из группы: циклоолефин и/или циклоолефины вместе с алкилфенолом; циклоолефин с эфиром дикарбоновой кислоты и алкилфенолом; эфир дикарбоновой кислоты вместе с алкилфенолом, причем циклоолефин выбран из группы: циклопентен, циклооктен, циклооктадиен, норборнен, норборнадиен, и взят в количестве 5-50 мас.% по отношению к дициклопентадиену; алкилфенол выбран из группы: пентаэритритол тетракис(3,5-ди-трет-бутил-4-гидроксициннамат), 4,4-метиленбис(2,6-дитретбутилфенол), октадецил 3-(3,5-дитретбутил-4-гидроксифенил)пропионат, и взят в количестве 1-5 мас.% по отношению к дициклопентадиену, а эфир дикарбоновой кислоты выбран из группы: дибутилфталат и диоктилфталат, и взят в количестве 5-25 мас.% по отношению к дициклопентадиену.

Технический результат обеспечивается уменьшением требуемого количества катализатора, что повышает физико-механические показатели полимера при соблюдении условия температурных ограничений полимеризации. Применение при полимеризации оптимального диапазона температуры от 30 до 200°С позволяет получать продукт наилучшего качества при минимальном расходе катализатора - до 1000000:1 при мольном соотношении мономер : катализатор. Выход за пределы указанного диапазона требует для полимеризации существенного увеличения расхода катализатора или теряется свойство управляемой полимеризации, что, как следствие, ухудшает качество продукта.

При этом совместное введение определенной комбинации двух и более дополнительных циклоолефиновых сомономеров в соответствующих соотношениях позволяет достигнуть целенаправленно задаваемой уникальной совокупности основных характеристик полимерного материала в широком диапазоне условий его практического применения; а именно позволяет управлять сочетанием упругого и вязкостного характера материала, его прочности и твердости, температуры стеклования. Причем достигаются уникальные сочетания ударной вязкости, жесткости, температуры стеклования и относительного удлинения при разрыве. Добавки позволяют не только улучшать стабильность полимера к окислению и УФ-излучению, но и заметно повышать механическую прочность материала при растяжении. Кроме того, они улучшают оптические свойства материалов (снижение желтизны и увеличение светопропускания и устойчивости к УФ-излучению).

Заявленный способ полимеризации дициклопентадиена позволяет получать класс новых полимерных материалов с высокими механическими свойствами, термической и химической стабильностью при снижении расхода катализатора и термическом управлении началом процесса полимеризации.

Указанные эффекты обеспечиваются особыми свойствами катализатора, который, при заданных температуре и количестве, активирует полимеризацию дициклопентадиена и физико-химическое взаимодействие с ним перечисленных модифицирующих добавок с образованием полидициклопентадиена с включенными в структуру полимера соответствующими модификаторами. При этом малое количество катализатора снижает негативное влияние собственного присутствия в получаемых полимерах на физико-механические показатели.

Способ получения полидициклопентадиена и материалов на его основе осуществляют при нагревании в литьевой форме дициклопентадиена с катализатором N, при температуре от 30 до 200°С. Мольное соотношение мономер : катализатор от 1:70000 до 1:1000000. Используют термически инициируемые рутениевые катализаторы общей формулы:

где L - заместитель, выбранный из группы:

, , , , ,

Процесс полимеризации дициклопентадиена осуществляют растворением катализатора N в дициклопентадиене при температуре до 30°С. Для повышения физико-механических свойств полимеров используют модифицирующие добавки, которые активируются катализатором и участвуют в процессе полимеризации. Реакцию полимеризации инициируют нагреванием от 30 до 200°С в форме. Происходит постепенное загустение смеси, завершающееся экзотермической реакцией, приводящей к затвердению состава и получению готового продукта.

Изобретение по пункту формулы 1 поясняется следующими примерами

Пример 1.1

Раствор 1.79 мг катализатора N1 в 26.44 г дициклопентадиена (ДЦПД) чистоты 98% (мольное соотношение ДЦПД : катализатор = 70000:1) помещают в литьевую форму, нагретую до 30°С, и поднимают температуру до 80°С. Получают твердый прозрачный образец полидициклопентадиена (ПДЦПД) без запаха. Температура стеклования Tg 174°C, модуль упругости на изгиб 1.83 ГПа, коэффициент линейного термического расширения при 60°С 69.2 мкм/м°С, предел текучести при растяжении 53.6 МПа, относительное удлинение при разрыве 11%.

Пример 1.2

Реакцию проводят по примеру 1.1, но используют мольное соотношение ДЦПД : катализатор = 250000:1. Получают твердый прозрачный образец ПДЦПД с легким запахом. Температура стеклования Tg 124°С, модуль упругости на изгиб 1.88 ГПа, предел текучести при растяжении 58.2 МПа.

Пример 1.3

Реакцию проводят по примеру 1.1, но используют мольное соотношение ДЦПД : катализатор = 1000000:1 с нагревом реакционной смеси до 200°С. Получают эластичный прозрачный образец ПДЦПД. Твердость по Шору А25.

Пример 1.4

Реакцию проводят по примеру 1.1, но используют катализатор N2. Получают твердый прозрачный образец ПДЦПД без запаха. Температура стеклования Tg 168°С, модуль упругости на изгиб 1.58 ГПа, предел текучести при растяжении 55.2 МПа.

Пример 1.5

Реакцию проводят по примеру 1.1, но используют катализатор N3. Получают твердый прозрачный образец ПДЦПД без запаха. Температура стеклования Tg 173°С, модуль упругости на изгиб 1.68 ГПа, коэффициент линейного термического расширения при 60°С 66.0 мкм/м°С.

Пример 1.6

Реакцию проводят по примеру 1.1, но используют катализатор N4. Получают твердый прозрачный образец ПДЦПД без запаха. Температура стеклования Tg 171°С, модуль упругости на изгиб 1.80 ГПа, прочность при растяжении: предел текучести 56.4 МПа, разрушающее напряжение 43.2 МПа.

Пример 1.7

Реакцию проводят по примеру 1.6, но используют мольное соотношение ДЦПД : катализатор = 200000:1 с нагреванием реакционной смеси до 150°С. Получают твердый прозрачный образец ПДЦПД без запаха. Температура стеклования Tg 144°С, прочность при растяжении: предел текучести 59.3 МПа, разрушающее напряжение 48.1 МПа.

Пример 1.8

Реакцию проводят по примеру 1.1, но используют катализатор N5. Получают твердый прозрачный образец ПДЦПД без запаха. Температура стеклования Tg 168°С, модуль упругости на изгиб 1.80 ГПа, коэффициент линейного термического расширения при 60°С 56.0 мкм/м°С, предел текучести при растяжении 58.5 МПа.

Пример 1.9

Реакцию проводят по примеру 1.8, но используют мольное соотношение ДЦПД : катализатор = 200000:1. Получают твердый прозрачный образец ПДЦПД без запаха. Температура стеклования Tg 138°С, модуль упругости на изгиб 1.81 ГПа.

Пример 1.10

Реакцию проводят по примеру 1.1, но используют катализатор N6 и оставляют при 30°С без дополнительного нагрева. Получают твердый прозрачный образец ПДЦПД без запаха. Температура стеклования Tg 172°С.

Изобретение по пункту формулы 2 поясняется следующими примерами.

Пример 2.1

Реакцию проводят по примеру 1.1, но используют добавку циклооктена (5 мас.% от ДЦПД). Получают твердый прозрачный образец ПДЦПД без запаха. Температура стеклования Tg 121°C, модуль упругости на изгиб 2.13 ГПа, предел прочности при растяжении 53.2 МПа.

Пример 2.2

Реакцию проводят по примеру 1.1, но используют добавку норборнена (25 мас.% от ДЦПД). Получают твердый прозрачный образец ПДЦПД без запаха. Температура стеклования Tg 133°С, модуль упругости на изгиб 1.71 ГПа, предел прочности при растяжении 55.0 МПа, относительное удлинение при разрыве 133%.

Пример 2.3

Реакцию проводят по примеру 1.1, но используют добавку циклооктадиена (20 мас.% от ДЦПД). Получают прозрачный бесцветный образец ПДЦПД. Модуль упругости на сдвиг 1.13 ГПа, относительное удлинение в момент разрушения 205%. Твердость по Шору А61.

Пример 2.4

Реакцию проводят по примеру 1.1, но используют добавку норборнадиена (20 мас.% от ДЦПД). Получают твердый прозрачный образец ПДЦПД без запаха. Температура стеклования Tg 135°С, предел прочности при растяжении 51.6 МПа.

Пример 2.5

Реакцию проводят по примеру 1.1, но используют добавки циклооктадиена и циклооктена (по 20 мас.% от ДЦПД). Получают прозрачный образец ПДЦПД. Ударная вязкость по Изоду с надрезом 7.1 кДж/м2, твердость по Шору D70. Растяжение без разрыва до относительных удлинений 250%.

Пример 2.6

Реакцию проводят по примеру 1.1, но используют добавки норборнадиена и циклооктена (по 10 мас.% от ДЦПД). Получают прозрачный образец ПДЦПД. Температура стеклования Tg 111°С, модуль упругости на изгиб 1.58 ГПа, предел текучести при растяжении 50.9 МПа, относительное удлинение в момент разрушения 150%. Твердость по Шору D79.

Пример 2.7

Реакцию проводят по примеру 2.4, но используют катализатор N2. Получают твердый прозрачный образец ПДЦПД без запаха. Температура стеклования Tg 134°С, предел прочности при растяжении 51.5 МПа.

Пример 2.8

Реакцию проводят по примеру 2.3, но используют катализатор N3. Получают прозрачный бесцветный образец ПДЦПД. Модуль упругости на сдвиг 1.12 ГПа, относительное удлинение в момент разрушения 206%. Твердость по Шору А61.

Пример 2.9

Реакцию проводят по примеру 2.4, но используют катализатор N4. Получают твердый прозрачный образец ПДЦПД без запаха. Температура стеклования Tg 133°С, предел прочности при растяжении 51.2 МПа.

Пример 2.10

Реакцию проводят по примеру 2.3, но используют катализатор N5. Получают прозрачный бесцветный образец ПДЦПД. Модуль упругости на сдвиг 1.14 ГПа, относительное удлинение в момент разрушения 202%. Твердость по Шору А60.

Пример 2.11

Реакцию проводят по примеру 2.6, но используют катализатор N6. Получают прозрачный образец ПДЦПД. Температура стеклования Tg 110°С, модуль упругости на изгиб 1.59 ГПа, предел текучести при растяжении 50.8 МПа, относительное удлинение в момент разрушения 155%. Твердость по Шору D79.

Изобретение по пункту формулы 3 поясняется следующими примерами.

Пример 3.1

Реакцию проводят по примеру 1.1, но используют добавку к дициклопентадиену (14 мас.%) олигомеров циклопентадиена в виде смеси тримеров и тетрамеров. Получают твердый прозрачный образец ПДЦПД без запаха. Температура стеклования Tg 169°С, модуль упругости на изгиб 2.12 ГПа, коэффициент линейного термического расширения при 60°С 89.2 мкм/м°C, предел текучести при растяжении 55 МПа, ударная вязкость по Изоду с надрезом 5.7 кДж/м2.

Пример 3.2

Реакцию проводят по примеру 1.1, но используют ДЦПД чистоты 93% с добавкой (65 мас.%) олигомеров циклопентадиена в виде смеси тримеров и тетрамеров. Получают твердый прозрачный образец ПДЦПД без запаха. Температура стеклования Tg 133°С, модуль упругости на изгиб 2.04 ГПа.

Пример 3.3

Реакцию проводят по примеру 3.1, но используют катализатор N2. Получают твердый прозрачный образец ПДЦПД без запаха. Температура стеклования Tg 134°С, модуль упругости на изгиб 2.06 ГПа.

Пример 3.4

Реакцию проводят по примеру 3.1, но используют катализатор N3. Получают твердый прозрачный образец ПДЦПД без запаха. Температура стеклования Tg 133°С, модуль упругости на изгиб 2.11 ГПа.

Пример 3.5

Реакцию проводят по примеру 3.1, но используют катализатор N4. Получают твердый прозрачный образец ПДЦПД без запаха. Температура стеклования Tg 130°C, модуль упругости на изгиб 2.03 ГПа.

Пример 3.6

Реакцию проводят по примеру 3.1, но используют катализатор N5. Получают твердый прозрачный образец ПДЦПД без запаха. Температура стеклования Tg 133°С, модуль упругости на изгиб 2.07 ГПа.

Пример 3.7

Реакцию проводят по примеру 3.1, но используют катализатор N6. Получают твердый прозрачный образец ПДЦПД без запаха. Температура стеклования Tg 138°С, модуль упругости на изгиб 2.09 ГПа.

Изобретение по пункту формулы 4 поясняется следующими примерами.

Пример 4.1

Реакцию проводят по примеру 1.1, но используют добавку диоктилфталата (15 мас.% от ДЦПД). Получают твердый бесцветный прозрачный образец ПДЦПД без запаха. Оптические характеристики: светопропускание 93.6%, индекс желтизны 10.3%.

Пример 4.2

Реакцию проводят по примеру 4.1, но используют добавку диоктилфталата (7 мас.% от ДЦПД). Получают твердый бесцветный прозрачный образец ПДЦПД без запаха. Оптические характеристики: светопропускание 93.1%, индекс желтизны 12.0%.

Пример 4.3

Реакцию проводят по примеру 4.1, но используют дибутилфталат (25 мас.% от ДЦПД). Получают твердый бесцветный прозрачный образец ПДЦПД без запаха. Оптические характеристики: светопропускание 92.3%, индекс желтизны 8.5%.

Пример 4.4

Реакцию проводят по примеру 4.1, но используют катализатор N2. Получают твердый бесцветный прозрачный образец ПДЦПД без запаха. Оптические характеристики: светопропускание 93.7%, индекс желтизны 10.1%.

Пример 4.5

Реакцию проводят по примеру 4.1, но используют катализатор N3. Получают твердый бесцветный прозрачный образец ПДЦПД без запаха. Оптические характеристики: светопропускание 93.3%, индекс желтизны 10.4%.

Пример 4.6

Реакцию проводят по примеру 4.1, но используют катализатор N4. Получают твердый бесцветный прозрачный образец ПДЦПД без запаха. Оптические характеристики: светопропускание 92.7%, индекс желтизны 11.2%.

Пример 4.7

Реакцию проводят по примеру 4.1, но используют катализатор N5. Получают твердый бесцветный прозрачный образец ПДЦПД без запаха. Оптические характеристики: светопропускание 92.9%, индекс желтизны 9.0%.

Пример 4.8

Реакцию проводят по примеру 4.1, но используют катализатор N6. Получают твердый бесцветный прозрачный образец ПДЦПД без запаха. Оптические характеристики: светопропускание 93.1%, индекс желтизны 10.2%.

Изобретение по пункту формулы 5 поясняется следующими примерами.

Пример 5.1

Раствор 1.25 мг катализатора N1 и 0.66 г (2.5 мас.%) пентаэритритол тетракис(3,5-ди-трет-бутил-4-гидроксициннамата) в 26.44 г ДЦПД (мольное соотношение ДЦПД : катализатор = 100000:1) помещают в литьевую форму, нагретую до 30°С, и поднимают температуру до 100°С. Получают твердый прозрачный образец ПДЦПД без запаха. Температура стеклования Tg 162°С, модуль упругости на изгиб 1.72 ГПа, прочность при растяжении: предел текучести 58.3 МПа, разрушающее напряжение 50.5 МПа, относительное удлинение при разрыве 105%. Ударная вязкость по Изоду с надрезом 4.7 кДж/м2, твердость по Шору D84.

Пример 5.2

Реакцию проводят по примеру 5.1, но используют 4,4'-метиленбис(2,6-дитретбутилфенола) (5 мас.% от ДЦПД). Получают твердый прозрачный образец ПДЦПД без запаха. Температура стеклования Tg 152°С, относительное удлинение при разрыве 90%.

Пример 5.3

Реакцию проводят по примеру 5.1, но используют октадецил 3-(3,5-дитретбутил-4-гидроксифенил)пропионата (1 мас.% от ДЦПД). Получают твердый прозрачный образец ПДЦПД без запаха. Температура стеклования Tg 158°C, относительное удлинение при разрыве 60%.

Пример 5.4

Реакцию проводят по примеру 5.1, но используют катализатор N2. Получают твердый прозрачный образец ПДЦПД без запаха. Температура стеклования Tg 151°С, относительное удлинение при разрыве 87%.

Пример 5.5

Реакцию проводят по примеру 5.1, но используют катализатор N3. Получают твердый прозрачный образец ПДЦПД без запаха. Температура стеклования Tg 155°С, относительное удлинение при разрыве 91%.

Пример 5.6

Реакцию проводят по примеру 5.1, но используют катализатор N4. Получают твердый прозрачный образец ПДЦПД без запаха. Температура стеклования Tg 152°С, относительное удлинение при разрыве 95%.

Пример 5.7

Реакцию проводят по примеру 5.1, но используют катализатор N5. Получают твердый прозрачный образец ПДЦПД без запаха. Температура стеклования Tg 154°С, относительное удлинение при разрыве 88%.

Пример 5.8

Реакцию проводят по примеру 5.1, но используют катализатор N6. Получают твердый прозрачный образец ПДЦПД без запаха. Температура стеклования Tg 158°С, относительное удлинение при разрыве 80%.

Изобретение по пункту формулы 6 поясняется следующими примерами.

Пример 6.1

Реакцию проводят по примеру 5.1, но используют добавки циклооктадиена и циклооктена (по 50 мас.% от ДЦПД). Получают прозрачный образец ПДЦПД. Твердость по Шору А29.

Пример 6.2

Реакцию проводят по примеру 5.1, но используют добавки норборнена и диоктилфталата (20 и 10 мас.% от ДЦПД, соответственно). Получают бесцветный прозрачный образец ПДЦПД. Температура стеклования Tg 86°С, модуль упругости на изгиб 1.75 ГПа, предел текучести при растяжении 48.8 МПа, относительное удлинение 150%. Твердость по Шору D81.5.

Пример 6.3

Реакцию проводят по примеру 6.1, но используют катализатор N2. Получают прозрачный образец ПДЦПД. Твердость по Шору А30.

Пример 6.4

Реакцию проводят по примеру 6.1, но используют катализатор N3. Получают прозрачный образец ПДЦПД. Твердость по Шору А30.

Пример 6.5

Реакцию проводят по примеру 6.1, но используют катализатор N4. Получают прозрачный образец ПДЦПД. Твердость по Шору А30.

Пример 6.6

Реакцию проводят по примеру 6.1, но используют катализатор N5. Получают прозрачный образец ПДЦПД. Твердость по Шору А28.

Пример 6.7

Реакцию проводят по примеру 6.1, но используют катализатор N6. Получают прозрачный образец ПДЦПД. Твердость по Шору А29.

Как видно из примеров, получаемый по предложенному способу полидициклопентадиен и варианты полимерных материалов на его основе обладают высокими физико-механическими свойствами, значительно превосходящими характеристики аналогичных материалов, вырабатываемых по известным технологиям.

Данные характеристики новых материалов на основе ПДЦПД, получаемых новым способом, выгодно отличаются уникальной комбинацией механических свойств - высокой твердостью и одновременно высокой ударной вязкостью, что делает эти материалы ударопрочными. Отсутствие запаха, высокая оптическая чистота и улучшенные механические свойства существенно расширяют диапазон применения данных материалов. Привлекает возможность изготавливать из него изделия больших и очень больших размеров заданной сложной формы. Немаловажно и то, что при горении не выделяется диоксинов и др. ядовитых веществ (диоксид углерода и вода - продукты горения), что наряду с хорошими органолептическими свойствами делает эти материалы экологически безопасными.

1. Способ получения полидициклопентадиена, включающий растворение катализатора общей формулы: где L - заместитель, выбранный из группы: , , , , , ,в дициклопентадиене и полимеризацию реакционной массы, отличающийся тем, что дициклопентадиен смешивают с катализатором при мольных соотношениях катализатора и дициклопентадиена от 1:70000 до 1:1000000, а полимеризацию осуществляют путем нагрева реакционной смеси от 30 до 200°С.

2. Способ получения полимерных материалов на основе полидициклопентадиена, включающий растворение катализатора в дициклопентадиене, введение в раствор модифицирующих добавок и полимеризацию реакционной массы, отличающийся тем, что в качестве катализатора используют соединение общей формулы: где L - заместитель, выбранный из группы: , , , , , ,при этом дициклопентадиен смешивают с катализатором при мольных соотношениях катализатора и дициклопентадиена от 1:70000 до 1:1000000, а полимеризацию осуществляют путем нагрева реакционной смеси от 30 до 200°С, а в качестве модифицирующих добавок используют один или несколько циклоолефиновых сомономеров, выбранных из группы: циклопентен, циклооктен, циклооктадиен, норборнен и норборнадиен, взятых в количестве 5-50 мас.% одного или смеси по отношению к дициклопентадиену.

3. Способ получения полимерных материалов на основе полидициклопентадиена, включающий растворение катализатора в дициклопентадиене, введение в раствор модифицирующих добавок и полимеризацию реакционной массы, отличающийся тем, что в качестве катализатора используют соединение общей формулы: где L - заместитель, выбранный из группы: , , , , , , при этом дициклопентадиен и добавку олигомеров циклопентадиена в виде смеси тримеров и тетрамеров в количестве 5-65 мас.% от дициклопентадиена смешивают с катализатором при мольных соотношениях катализатора и дициклопентадиена от 1:70000 до 1:1000000, а полимеризацию осуществляют путем нагрева реакционной смеси от 30 до 200°С.

4. Способ получения полимерных материалов на основе дициклопентадиена, включающий растворение катализатора в дициклопентадиене, введение в раствор модифицирующих добавок и полимеризацию реакционной массы, отличающийся тем, что в качестве катализатора используют соединение общей формулы: где L - заместитель, выбранный из группы: , , , , , , при этом дициклопентадиен смешивают с катализатором при мольных соотношениях катализатора и дициклопентадиена от 1:70000 до 1:1000000, а полимеризацию осуществляют путем нагрева реакционной смеси от 30 до 200°С, причем в качестве модифицирующих добавок используют эфиры дикарбоновых кислот, преимущественно дибутилфталат и диоктилфталат, взятые в количестве 5-25 мас.% по отношению к дициклопентадиену.

5.Способ получения полимерных материалов на основе дициклопентадиена, включающий растворение катализатора в дициклопентадиене, введение в раствор модифицирующих добавок и полимеризацию реакционной массы, отличающийся тем, что в качестве катализатора используют соединение общей формулы: где L - заместитель, выбранный из группы: , , , , , , при этом дициклопентадиен смешивают с катализатором при мольных соотношениях катализатора и дициклопентадиена от 1:70000 до 1:1000000, а полимеризацию осуществляют путем нагрева реакционной смеси от 30 до 200°С, причем в качестве модифицирующих добавок используют алкилфенолы, выбранные из группы: пентаэритритол тетракис(3,5-ди-трет-бутил-4-гидроксициннамат, 4,4-метиленбис(2,6-дитретбутилфенол) и октадецил 3-(3,5-дитретбутил-4-гидроксифенил)пропионат, взятые в количестве 1-5 мас.% по отношению к дициклопентадиену.

6. Способ получения полимерных материалов на основе дициклопентадиена, включающий растворение катализатора в дициклопентадиене, введение в раствор модифицирующих добавок и полимеризацию реакционной массы, отличающийся тем, что в качестве катализатора используют соединение общей формулы: где L - заместитель, выбранный из группы: , , , , , , при этом дициклопентадиен смешивают с катализатором при мольных соотношениях катализатора и дициклопентадиена от 1:70000 до 1:1000000, а полимеризацию осуществляют путем нагрева реакционной смеси от 30 до 200°С, причем в качестве модифицирующих добавок используется одновременное введение комбинаций, выбранных из группы: циклоолефин и/или циклоолефины вместе с алкилфенолом; циклоолефин с эфиром дикарбоновой кислоты и алкилфенолом; эфир дикарбоновой кислоты вместе с алкилфенолом, при этом циклоолефин выбран из группы: циклопентен, циклооктен, циклооктадиен, норборнен, норборнадиен и взят в количестве 5-50 мас.% по отношению к дициклопентадиену; алкилфенол выбран из группы: пентаэритритол тетракис(3,5-ди-трет-бутил-4-гидроксициннамат, 4,4-метиленбис(2,6-дитретбутилфенол), октадецил 3-(3,5-дитретбутил-4-гидроксифенил)пропионат и взят в количестве 1-5 мас.% по отношению к дициклопентадиену, а эфир дикарбоновой кислоты выбран из группы: дибутилфталат, диоктилфталат и взят в количестве 5-25 мас.% по отношению к дициклопентадиену.