Полимеры на основе сложных полиэфиров с высокой характеристической вязкостью фазы расплава с подходящими скоростями образования ацетальдегида

Иллюстрации

Показать всеИзобретение относится к твердым полиэфирным частицам с высокой характеристической вязкостью (ХВ) расплавной фазы и низкой скоростью образования ацетальдегида (АА). Твердые полиэфирные частицы получают поликонденсацией расплава полиэфирной композиции в присутствии содержащего частицы сурьмы катализатора поликонденсации до степени ХВ 0,68 дл/г или более. Добавляют стабилизатор или дезактиватор катализатора на основе кислого соединения фосфора к расплаву полимера. Затвердевание расплава полимера в твердые полиэфирные частицы осуществляется в отсутствие органических ацетальдегидных скавенжеров. После затвердевания полимера количество остаточного ацетальдегида в твердых частицах снижается до концентрации 10 ч./млн или менее без увеличения ХВ частиц до более чем 0,03 дл/г. Изделия получают введением в зону формования из расплава полученных твердых частиц, плавлением частиц и формованием изделий из расплава полимера с концентрацией остаточного ацетальдегида менее чем 10 ч./млн. Изобретение позволяет получить твердые полиэфирные частицы с низким значением желтизны - показатель цвета b* - 3,0 или менее и показатель яркости L* не менее 76. 9 н. и 83 з.п. ф-лы, 11 табл.

Реферат

1. Область техники, к которой относится изобретение

Изобретение относится к полимерам на основе сложных полиэфиров, имеющим высокую характеристическую вязкость, полученную в фазе расплава, и более подробно к полимерам на основе сложных полиэфиров с высокой характеристической вязкостью, подвергнутым поликонденсации в присутствии катализатора на основе сурьмы в фазе расплава, имеющим приемлемое содержание ацетальдегида после формования из расплава без добавления ацетальдегидного скавенжера.

2. Уровень техники

Полимер на основе сложного полиэфира, полученный в процессе производства в фазе расплава, содержит ацетальдегид и такие полимеры, которые впоследствии вновь расплавляют, образуют дополнительные количества ацетальдегида. Ацетальдегид нежелателен, так как он придает ощутимый вкус в газированных безалкогольных напитках и в упаковке воды. Образование ацетальдегида является двухстадийной реакцией. На первой стадии термическое разрушение полиэфирной цепи приводит в результате к образованию ацетальдегидных предшественников. На второй стадии ацетальдегидные предшественники взаимодействуют, образуя ацетальдегид. Присутствие ацетальдегида («АА») в заготовках и бутылках может быть сведено к двум источникам. Первый источник АА возникает в процессе, протекающем в фазе расплава, для изготовления полимера. Данный класс АА называют остаточным или свободным АА и он является в действительности измеримым количеством АА, присутствующим на или в полиэфирных полимерных гранулах, которые подвергают обеим стадиям образования АА в фазе расплава для изготовления полимера на основе сложного полиэфира. Однако в процессе, протекающем в фазе расплава, для изготовления полимера термически разрушенные полиэфирные цепи (первая стадия) приводят к образованию АА предшественников, т.е. фрагментам, имеющим винильную концевую группу, и не все из данных АА предшественников доходят до второй стадии реакции, чтобы образовать АА при производстве в фазе расплава. Данные АА предшественники, как обсуждается затем ниже, могут, однако, реагировать, образуя АА спустя некоторое время после повторного плавления гранул полимера на основе сложного полиэфира при получении формованных изделий.

При всех равных других параметрах количество АА, образованное в процессе изготовления в фазе расплава, и число АА предшественников, полученных в процессе изготовления в фазе расплава, резко увеличивается по мере того, как увеличивается характеристическая вязкость (или молекулярный вес) полимера. Чтобы предотвратить повышение АА и АА предшественников до неприемлемого уровня, поликонденсацию полимера продолжают в ограниченном пространстве, так что полимер получают при низкой ХВ (IV) в фазе расплава, подвергают затвердеванию и затем дополнительно подвергают полимеризации в твердом состоянии в условиях с низким доступом кислорода и достаточно низких температурах для того, чтобы предохранить полимер от плавления.

Вторым источником АА является дополнительное количество АА, образованное, когда полиэфир в твердом состоянии плавят в зоне формования из расплава (например, в экструдере или в машине для литья под давлением) с помощью устройств для переработки для того, чтобы изготовить бутылочные заготовки. АА предшественники, присутствующие в твердом состоянии, превращаются в АА в условиях плавления, образовывая больше АА, чем первоначально присутствовало в твердых полиэфирных частицах, поданных в зону формования из расплава (вторая стадия образования АА). В дополнение, дополнительная память плавления в технической зоне может иметь результатом большее термическое разрушение полиэфирной цепи (больше первой стадии реакции образования АА); следовательно, могут образовываться дополнительные АА предшественники и, реагируя, образовать АА (больше второй стадии образования АА). Это явление известно как скорость образования АА. Таким образом, возможно уменьшить количество остаточного или свободного АА, присутствующего в гранулах до значения 5 частей на миллион (ч./млн) или менее, или даже до 3 ч./млн или менее, и еще изготовлять заготовку, полученную в машине для литья под давлением с температурой корпуса 285°С и временем пребывания в расплаве около 108 секунд, содержащую более высокие концентрации АА из расчета 13 ч./млн. При выдувании заготовок в бутылки высокие количества АА могут неблагоприятно влиять на вкус напитка, содержащегося в упомянутых бутылках.

Существует несколько причин для образования остаточного АА и АА предшественников, которые создают высокие скорости образования АА. Первая причина в том, что если катализатор поликонденсации, используемый в фазе расплава, недостаточно стабилизируют и/или дезактивируют в твердом полимере на основе сложного полиэфира, он может, в процессе повторного плавления в зоне формования из расплава, продолжать катализировать превращение АА предшественников, присутствующих в полимере, в результате чего образуется АА в процессе формования из расплава. Достаточная стабилизация и/или дезактивация катализатора поликонденсации, следовательно, снижает количество АА, образованного в процессе формования из расплава (уменьшает скорость образования АА), несмотря на то, что АА предшественники могут присутствовать в расплаве. В то время как стабилизация и/или дезактивация катализатора снижает количество АА, образованного на последующих стадиях формования из расплава, некоторое количество АА, тем не менее, образуется благодаря теплоте, применяемой для того, чтобы расплавить полимер, вызывая большее термическое разрушение, и благодаря более низкой степени каталитической активности, которая может сохранять превращение некоторых из молекул АА предшественника в АА. Более того, простота, с которой каталитические металлы могут быть дезактивированы, отличается от металла к металлу. Например, катализаторы, основанные на металлической Sb, требуют более сильных кислых условий при более высоких уровнях дезактивации.

Другой причиной образования остаточного АА или АА предшественников является термическая деградация полимеров на основе сложных полиэфиров в фазе расплава, которая становится более преобладающей, когда увеличивают ХВ полимера при высокой температуре. Когда не используют полимеризацию в твердом состоянии для того, чтобы увеличить молекулярный вес, более длительное время пребывания в фазе расплава может быть необходимо для того, чтобы создавать молекулярный вес, необходимый для того, чтобы выдувать бутылки из заготовок, имеющих требуемые свойства. Более длительная выдержка в фазе расплава увеличивает степень термического разрушения, следовательно, получение PET исключительно в фазе расплава с подходящим свободным АА и/или подходящей скоростью образования АА в процессе последующего формования является намного более перспективным, чем общепринятый вариант, где наблюдается частичное наращивания молекулы в твердофазном процессе. Наряду с более короткой стадией в фазе расплава, на которой образуется меньше АА предшественников, общепринятые способы имеют дополнительное преимущество благодаря газу, который образуется в твердофазном процессе, удаляющему большую часть свободного АА.

Проблема регулирования присутствия АА или АА предшественников, полученных в процессе изготовления в фазе расплава, обсуждалась в ЕР 1 188 783 А2, эквивалент патент США № 6559271 В2. В данном патенте предлагается, что количество АА или АА предшественников может быть ограничено с помощью поддержания температуры реакции на всех стадиях поликонденсации ниже 280°С, путем использования высокоактивных титановых катализаторов при низких количествах для того, чтобы ограничить время пребывания полимера в процессе изготовления в фазе расплава и с помощью использования избытка АА скавенжера, добавленного в процесс изготовления в фазе расплава. Имея в виду, что очень важно использовать высокоактивные катализаторы при низких температурах, было найдено, что использования Sb-катализаторов является компромиссом между реакционной способностью и селективностью, принимая тот факт, что было найдено, что высоко активные катализаторы, такие как Ti, являются лучшим компромиссом при низких количествах и низких температурах реакции. Чтобы регулировать образование АА из АА предшественников, протекающее в процессе изготовления в фазе расплава, данный патент предлагает дезактивировать катализатор соединениями фосфора ближе к концу или в конце поликонденсации для того, чтобы позволить катализатору ускорять наращивание молекулярного веса до характеристической вязкости (ХВ) 0,63 дл/г или выше. Окончательно, количество добавленного АА скавенжера или связующего может быть в избытке для того, чтобы связывать не только остаточный или свободный АА, полученный в процессе изготовления в фазе расплава, но также, чтобы связывать любой АА, который образуется на последующих стадиях формования из расплава.

Проблема в подходе с использованием ацетальдегидного скавенжера в том, что они дороги, независимо от того, когда они добавляются. Проблема добавления ацетальдегидных скавенжеров в процесс изготовления в фазе расплава в том, что часть скавенжера потребляется свободным ацетальдегидом, присутствующим в процессе изготовления в фазе расплава, посредством чего требуется добавление дополнительного избыточного количества скавенжера для того, чтобы связать образованный впоследствии ацетальдегид. По мере того, как количество ацетальдегидного скавенжера, добавленного в процесс изготовления в фазе расплава, увеличивается, возникают затраты и увеличивается интенсивность желтого оттенка, приобретенного полимером из-за скавенжера, особенно если используют класс скавенжеров, содержащих аминогруппы. Более того, эффективность скавенжера может также быть снижена с помощью использования двух «тепловых историй», где полиэфир расплавлен, особенно когда одна из «тепловых историй» при условиях высокого вакуума, высокой температуры и высокой вязкости (как в поликонденсации в фазе расплава), где термическая стабильность некоторых типов скавенжеров может быть подвергнута риску и могут быть потери по причине летучести скавенжера. С некоторыми скавенжерами интенсивность желтой окраски, придаваемой скавенжером, может увеличиваться по мере того, как увеличивается число «тепловых историй». Следовательно, желательно изготовлять твердые частицы полимера на основе сложного полиэфира с высокой ХВ, которые не содержат ацетальдегидные скавенжеры, добавленные в фазу расплава, имеющие еще как низкую скорость образования АА, так и низкие концентрации остаточного ацетальдегида, при подаче в последующую зону формования из расплава.

Патент США 5898058 рекомендует использование любого одного из большого числа общепринятых катализаторов поликонденсации (с комбинацией катализаторов на основе сурьмы и катализаторов на основе одного из Co, Zn, Mg, Mn или Ca, служащего примером или заявленного), в котором катализаторы дезактивируют позднее. Данный патент отмечает, что общепринятый катализатор поликонденсации на основе сурьмы может начать катализировать или содействовать деградации полимера, что ведет к образованию ацетальдегида и пожелтению полимера. Как только реакция поликонденсации фактически достигает окончания, дальнейшая реакция позволяет катализатору разрушать полимер и образовывать ацетальдегид и желтую окраску. Патент описывает процесс изготовления полимера на основе сложного полиэфира при ХВ около 0,64 и 0,62 дл/г, или 0,60 дл/г, которую увеличивали до ХВ 0,81 дл/г с помощью полимеризации в твердом состоянии. Патент отмечает, что способы полимеризации в твердом состоянии полезны для того, чтобы увеличивать ХВ полиэфира до данных более высоких значений.

Известно, что производство полимеров на основе сложных полиэфиров с высокой ХВ в фазе расплава проблематично, так как при высокой температуре реакция разрушения ведет к образованию ацетальдегида и образованию ацетальдегидных предшественников и становится более трудно удалить АА из расплава по мере того, как вязкость расплава увеличивается. Следовательно, наращивание молекулярной массы в расплаве в прошлом ограничивалось приемлемым низким значением (например, ХВ около 0,63 или меньше) с последующим затем увеличением молекулярного веса полимера в твердом состоянии.

Однако желательно получать желаемую высокую ХВ полностью в фазе расплава с удалением стадии полимеризации в твердом состоянии с тем, чтобы избежать значительных затрат на оборудование и конверсионных затрат, связанных с данной стадией. Более того, твердые частицы с высокой ХВ, полученные в фазе расплава, должны иметь подходящую скорость образования АА для применения в отсутствие вещества, которое связывает АА в течение процесса формования из расплава для того, чтобы получить изделия. Предпочтительно, твердая фаза, подаваемая в последующую зону формования из расплава, должна иметь подходящее для применения остаточное содержание ацетальдегида без необходимости прибавлять избыток ацетальдегидного скавенжера в процесс изготовления в фазе расплава.

3. Сущность изобретения

Предлагается простой, надежный в эксплуатации способ получения полимера на основе сложного полиэфира с высокой ХВ без добавления АА скавенжеров к фазе расплава при получении частицы, подходящей в качестве загрузки в последующую зону формования из расплава для получения заготовок, имеющих приемлемую скорость образования ацетальдегида для применения, и предпочтительно содержащую приемлемое для применения количество остаточного ацетальдегида. Предлагается способ для получения твердых полимеров на основе сложных полиэфиров, включающий добавление стабилизатора и/или дезактиватора катализатора на основе сурьмы к полимерному расплаву, имеющему ХВ по меньшей мере 0,68 дл/г, предпочтительно фосфорсодержащее соединение; и впоследствии затвердевание расплава в твердые полиэфирные полимерные частицы или формованные изделия, которые не содержат органических ацетальдегидных скавенжеров.

Также предлагается способ получения твердых полиэфирных полимерных частиц, включающий

a) поликонденсацию расплавленной полиэфирной полимерной композиции в присутствии композиции, катализирующей поликонденсацию, включающей частицы сурьмы;

b) продолжение поликонденсации расплавленной полиэфирной полимерной композиции до ХВ 0,68 дл/г или более;

c) после достижения ХВ 0,68 дл/г или более, предпочтительно 0,70 дл/г или более, предпочтительно 0,72 дл/г или более, добавление стабилизатора и/или дезактиватора катализатора на основе сурьмы к полимерному расплаву, предпочтительно соединения, содержащего фосфор;

d) после достижения ХВ 0,68 дл/г или более затвердевание расплава в твердые полиэфирные полимерные частицы, которые не содержат органических ацетальдегидных скавенжеров.

В сравнении с частицами, где добавление дезактиватора/стабилизатора на стадии c) пропущено, частицы, полученные с помощью данного процесса, предпочтительно имеют снижение скорости образования АА по меньшей мере на 10% или более, предпочтительно по меньшей мере на 20% или более, более предпочтительно по меньшей мере на 30% или более, и самое предпочтительное по меньшей мере на 40% или более, когда получено ХВ по меньшей мере 0,68 дл/г. Снижение скорости образования АА рассчитывается с помощью вычитания скорости образования АА частиц на стадии с) из скорости образования частиц с пропущенным добавлением стабилизатора/дезактиватора вообще и при прочих равных условиях, деля данную разность на скорость с пропущенной стадией с) и умножая на 100.

Предпочтительно предлагается также дополнительная технологическая стадия после затвердевания полиэфира после процесса поликонденсации в фазе расплава, в которой:

е) количество остаточного ацетальдегида в твердых частицах уменьшается до уровня 10 ч./млн или менее в твердом состоянии без увеличения ХВ частиц больше чем на 0,03 дл/г.

Предлагается также способ получения изделий, включающий

(i) введение твердых полиэфирных полимерных частиц, имеющих

ХВ по меньшей мере 0,68 дл/г, полученную в полимеризации в расплавленном состоянии,

степень кристалличности по меньшей мере 20%,

уровень остаточного ацетальдегида 10 ч./млн или менее,

остатки каталитической композиции поликонденсации, включающей частицы сурьмы,

уменьшение скорости образования ацетальдегида по меньшей мере на 20% или по меньшей мере на 30% или более, или скорость образования АА, измеренная при 295°С в течение 5 минут менее чем 18 ч./млн, и

отсутствие органических ацетальдегидных скавенжеров;

в зону формования из расплава и плавление частиц с образованием расплавленной полимерной композиции на основе сложного полиэфира; и

(ii) получение изделия, представляющего собой лист, нить, волокно или отформованную деталь, из расплавленной полимерной композиции.

При температуре литьевого прессования 285°С и времени пребывания в расплаве 108 секунд заготовки, изготовленные из частиц данного процесса, содержат менее чем или равное 9 ч./млн свободного АА. С другой стороны, заготовки, изготовленные из частиц данного процесса, имеют снижение количества АА по меньшей мере на 10% или более, предпочтительно по меньшей мере на 20% или более, более предпочтительно по меньшей мере на 30% или более, и наиболее предпочтительно по меньшей мере на 40% или более. Снижение количества АА в заготовке рассчитывается с помощью вычитания количества АА в заготовке, изготовленной из частиц на стадии с), из количества АА в заготовке, изготовленной из частиц без добавления стабилизаторов и/или дезактиваторов на основе сурьмы и прочих равных условиях, деля данную разницу на количество АА в заготовке, полученной без проведения стадии с), и умножая на 100.

Изобретение позволяет создать полимеры с высокой ХВ в фазе расплава, избегая добавления избытка ацетальдегидных скавенжеров в фазу расплава, которые являются дорогостоящими и обеспечивают образование веществ, обуславливающих цветность. Вместо регулирования образования ацетальдегида при образовании фазы расплава с помощью добавления избытка ацетальдегидного скавенжера или снижения ХВ до низкого уровня, полиэфирные полимерные твердые частицы получают в фазе расплава с низкой скоростью образования ацетальдегида, в то время как остаточный АА, получающийся при образовании фазы расплава, предпочтительно уменьшают в твердых частицах без полимеризации в твердом состоянии. Предпочтительный способ обеспечивает частицами, имеющими высокую ХВ, полученную в процессе образования фазы расплава без ацетальдегидных скавенжеров, и которые подходят в качестве загрузки в последующую зону формования из расплава для создания заготовок или других изделий.

В предпочтительном варианте осуществления другие преимущества достигаются применением надежного в эксплуатации и простого способа, который один позволяет гибко избежать полимеризацию в твердом состоянии, так что могут быть добавлены большие количества фосфора для того, чтобы способствовать стабилизации и/или каталитической дезактивации без влияния на скорость полимеризации в твердом состоянии, и также позволяет использовать катализаторы, содержащие сурьму, которые могут производить подходящие полимерные композиции для того, чтобы изготовлять изделия, имеющие хорошую белизну (высокий L* цвет) и приемлемую желтизну (низкий b*).

4. Подробное описание изобретения

Настоящее изобретение может быть понято более легко с помощью ссылки на следующее подробное описание изобретения.

Следует также отметить, что, как используется в описании изобретения и прилагаемой формуле изобретения, единичные формы единственного числа включают значения множественного числа, если контекст ясно не предписывает противоположное. Например, ссылка на получение «полимера», «заготовки», «изделия», «емкости» или «бутылки» предполагает включение получения множества полимеров, заготовок, изделий, емкостей или бутылок. Ссылки на композицию, содержащую ингредиент или полимер, предполагают включение других ингредиентов или других полимеров соответственно в дополнение к одному названному.

Под термином «содержащий» или «включающий» понимается то, что по меньшей мере названное соединение, элемент, частица или стадия способа и т.д. должны присутствовать в композиции, или изделии, или способе, но не исключает присутствие других соединений, катализаторов, материалов, частиц, стадий способа и т.д., даже если другие такие соединения, материал, частицы, стадии способа и т.д. имеют те же самые функции как те, что являются названными, если намеренно не исключены из формулы изобретения.

Также понятно, что упоминание одной или нескольких стадий способа не исключает присутствие дополнительных стадий способа до или после объединенных перечисленных стадий или промежуточных стадий способа между намеренно установленными стадиями. Более того, буквенное обозначение стадий процесса является общепринятым способом установления отдельных операций или стадий, и если противоположное не предусмотрено, перечисленные стадии процесса могут быть организованы в любой последовательности. Выражение диапазон включает все целое и его части в диапазоне. Выражение температура или температурный диапазон в процессе, или реакционной смеси, или расплава, или использованное по отношению к расплаву, или полимеру, или использованное по отношению к полимеру обозначает во всех случаях, что удовлетворяется ограничение, как если использованная температура, действительная температура расплава или полимера, так и обе находятся около заданной температуры или в заданном диапазоне.

Значение ХВ, описанное на всем протяжении данного описания, устанавливают в единицах дл/г, которые рассчитываются из характеристической вязкости, измеренной при 25°С в 60% феноле и 40% 1,1,2,2-тетрахлорэтане по весу. Полимерные образцы растворяют в растворителе при концентрации 0,25 г/50 мл. Вязкость полимерных растворов определяют, используя Viscotek модифицированный дифференциальный вискозиметр. Описание принципа действия дифференциального вискозиметра может быть найдено в ASTM D 5225. Характеристическая вязкость рассчитывается из измеренной вязкости раствора. Следующие уравнения описывают такие измерения вязкости раствора и идущий затем расчет Ih.V и из Ih.V к It.V:

η inh = [ln(t s /t o )]C

где ηinh = характеристическая вязкость при 25°С при концентрации полимера 0,5 г/100 мл 60% фенола и 40% 1,1,2,2-тетрахлорэтана по весу;

ln = натуральный логарифм;

ts = время истечения образца через капиллярную трубку;

tо = время истечения чистого растворителя через капиллярную трубку;

С = концентрация полимера в граммах на 100 мл растворителя (0,50%).

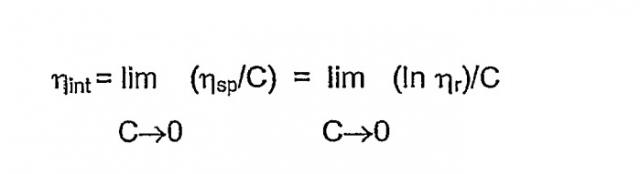

Характеристическая вязкость является предельной величиной неограниченного разбавления удельной вязкости полимера. Она определяется с помощью следующего уравнения:

где ηinh = характеристическая вязкость;

ηr = относительная вязкость = ts/to;

ηsp = удельная вязкость = ηr - 1.

Градуировка средств измерений включает тройное испытание стандартного вещества сравнения и затем применение подходящих математических уравнений для того, чтобы получить допустимые значения характеристической вязкости. Три значения, используемые для градуировки, должны быть в диапазоне 0,010; если нет, добиваются правильно поставленных задач и повторяют испытания стандарта до трех последовательных результатов в этом диапазоне.

Коэффициент калибровки = допустимая ХВ вещества сравнения / Среднее тройного измерения

Характеристическая вязкость без учета поправки (ηinh) для каждого образца рассчитывается с помощью измерителя относительной вязкости Viscotek Model Y501, используя следующее уравнение:

η inh =[ln(P 2 /KP 1 )]C

где Р2 = давление в капилляре Р2;

Р1 = давление в капилляре Р1;

ln = натуральный логарифм;

K = постоянная вязкости, полученная из чтения исходных данных;

С = концентрация полимера в граммах на 100 мл растворителя.

Скорректированная ХВ, основанная на калибровке со стандартными веществами сравнения, рассчитывается следующим образом:

Скорректированная ХВ = рассчитанная ХВ × коэффициент калибровки

Характеристическая вязкость (ηint) может быть оценена, используя следующее уравнение Бильмейера:

η int =0,5[e 0,5 × Corrected Ih.V. -1]+(0,75 × Corrected Ih.V.)

Ссылкой для оценивания характеристической вязкости (соотношение Бильмейера) является J. Polymer Sci., 4, pp. 83-86 (1949).

L* и b* цвета могут быть измерены, исходя из проб, измельченных в порошок или изготовленных из диска или из заготовки, или из боковой стенки бутылки, как объяснено ниже. Считается, что показатели пробы находятся в заданном L* и b* диапазоне в прилагаемой формуле изобретения, если полученное L* и b* значение, полученное исходя из пробы, оцененной с помощью любого одного из этих способов проверки, находится в диапазонах, отраженных в прилагаемой формуле изобретения. Например, величина b* цвета вне установленного b* диапазона, как оценено с помощью одного способа проверки, но внутри установленного b* диапазона, как оценено с помощью другого способа проверки, подразумевает, что полимер находится в установленном диапазоне, потому что он удовлетворяет установленному диапазону b* с помощью одного из способов проверки.

Измерения величин L* и b* насыщенности цвета проводят на пробах, полученных в соответствии с любым одним из следующих способов. С другой стороны, насыщенность цвета измеряется на полиэфирных полимерах, измельченных до порошка, пропуская через 3-мм решетку.

Для порошкообразных образцов измерения цветности проводят в отражение (включенное зеркально), используя HunterLab UltraScan XE (Hunter Associates Laboratory, Inc., Reston VA), который применяет рассеянную/8° (освещение/угол обзора) сферическую оптическую геометрию. Результаты сообщали, используя CIELAB шкалу с D65 осветительным средством и 10° углом зрения. Спектрофотомер через одинаковые промежутки времени калибровали и применяли УФ-контроль, и сохраняли в калибровке, следуя рекомендациям HunterLab. Необязательную иллюминаторную пластинку устанавливали в щель отражения для того, чтобы минимизировать загрязнение сферы. Порошок помещали в ячейку из оптического стекла. Оптически чистое стекло крепили у передней стороны ячейки при 0,062˝ и само стекло при 0,092˝ толщине. Площадь образца: 0,71˝ - глубина, 1,92˝ - ширина, 2,35˝ - высота. Порошкам позволяют отстояться с помощью колебаний в течение 20 секунд, используя лабораторный Mini-Vortexer (VWR international, West Chester, PA). Стеклянную ячейку удерживают на одном уровне напротив щели отражения и покрывают черным непрозрачным покрытием. Единичную ячеечную упаковку оценивают, и ячейку удаляют и замещают в течение трех повторных измерений для каждого образца. Записанное значение должно быть средним из трех измерений.

Изобретение относится к способу получения твердых полиэфирных полимерных частиц, включающему

а) поликонденсацию расплавленной полиэфирной полимерной композиции в присутствии композиции, катализирующей поликонденсацию, включающей частицы сурьмы;

b) продолжение поликонденсации расплавленной полиэфирной полимерной композиции с ХВ 0,68 дл/г или более;

с) после достижения ХВ 0,68 дл/г или более добавление стабилизатора и/или дезактиватора катализатора на основе сурьмы к полимерному расплаву, предпочтительно соединения, содержащего фосфор;

d) после достижения ХВ 0,68 дл/г или более затвердевание расплава в твердые полиэфирные полимерные частицы, которые не содержат органических ацетальдегидных скавенжеров, и необязательно, но предпочтительно,

е) количество остаточного ацетальдегида в твердых частицах снижают до количества 10 ч./млн или менее в твердом состоянии без увеличения ХВ частиц более чем 0,03 дл/г.

«Полимер на основе сложного полиэфира» этого изобретения является термопластичным полиэфиром. Полиэфирные термопластичные полимеры изобретения отличаются от жидкокристаллических полимеров и термореактивных полимеров тем, что термопластичные полимеры имеют неупорядоченную структуру, в то время как в жидкой (расплавленной) фазе они могут быть повторно расплавлены и могут принимать форму формованного изделия, и жидкокристаллические полимеры, и термореактивные полимеры не подходят для предполагаемых применений, таких как упаковка или вытягивания в пресс-форме, для того, чтобы изготовить емкость. Полимеры на основе сложных полиэфиров содержат желательно алкиленовые терефталатные или алкиленовые нафталатные повторяющиеся звенья в полимерной цепи. Более предпочтительны полимеры на основе сложных полиэфиров, которые содержат

(i) карбоксильный компонент, включающий по меньшей мере 80% мол. остатков терефталевой кислоты, производных терефталевой кислоты, нафтален-2,6-дикарбоновую кислоту, производные нафтален-2,6-дикарбоновой кислоты или их смесь, и

(ii) гидроксильный компонент, включающий по меньшей мере 80% мол. остатков этиленгликоля или пропандиола,

исходя из 100 процентов мол. остатков карбоксикислотного компонента и 100 процентов мол. остатков гидроксильного компонента в полимере на основе сложного полиэфира.

В основном полиэфиры, такие как полиэтилентерефталат, получают с помощью взаимодействия диола, такого как этиленгликоль с дикарбоновой кислотой в виде свободной кислоты или ее С1-С4 диалкильного эфира для того, чтобы получить эфирный мономер и/или олигомеры, которые затем подвергают поликонденсации для того, чтобы получить полиэфир. Более чем одно соединение, содержащее карбоксильную группу (группы), или его (их) производное (производные) может взаимодействовать в течение процесса. Все соединения, которые вводятся в процесс, содержащие карбоксильную группу (группы), или его (их) производное (производные), которые становятся частью упомянутого полиэфирного продукта, включают «карбоксильный компонент». Мольные % всех соединений, содержащих карбоксильную группу (группы), или его (их) производного (производных), которые присутствуют в продукте, составляют в сумме 100. «Остатки» соединения (соединений), содержащих карбоксильную группу (группы), или его (их) производное (производных), которые присутствуют в упомянутом полиэфирном продукте, относятся к части упомянутого соединения (соединений), которая сохраняется в упомянутом полиэфирном продукте после того, как упомянутое соединение (соединения) конденсируют с соединением (соединениями), содержащим гидроксильную группу (группы) и затем подвергают поликонденсации, чтобы образовать полиэфирную полимерную цепь различной длины.

Более чем одно соединение, содержащее гидроксильную группу (группы), или его производные могут становиться частью полиэфирного полимерного продукта (продуктов). Все соединения, которые вводятся в процесс, содержащие гидроксильную группу (группы), или их производные, которые становятся частью упомянутого полиэфирного продукта (продуктов), включают гидроксильный компонент. Мольные % всех компонентов, содержащих гидроксильную группу (группы), или их производных, которые становятся частью упомянутого полиэфирного продукта (продуктов), составляют в сумме 100. «Остатки» соединения (соединений), содержащего гидроксильную группу (группы), или его (их) производного (производных), которые становятся частью упомянутого полиэфирного продукта, относятся к части упомянутого соединения (соединений), которая сохраняется в упомянутом полиэфирном продукте после того, как упомянутое соединение (соединения) конденсируют с соединением (соединениями), содержащим карбоксильную группу (группы), или его производным (производными) и затем подвергают поликонденсации, чтобы образовать полиэфирную полимерную цепь различной длины.

Мольные % гидроксильных остатков и карбоксильных остатков в продукте (продуктах) могут быть определены с помощью протонного ЯМР.

В предпочтительном варианте осуществления полимер на основе сложных полиэфиров включает

(а) карбоксильный компонент, содержащий по меньшей мере 90% мол., или по меньшей мере 92% мол., или по меньшей мере 96% мол. остатков терефталевой кислоты, производных терефталевой кислоты, нафтален-2,6-дикарбоновой кислоты, производных нафтален-2,6-дикарбоновой кислоты или их смесей, и

(b) гидроксильный компонент, содержащий по меньшей мере 90% мол., или по меньшей мере 92% мол., или по меньшей мере 96% мол. остатков этиленгликоля, исходя из 100 мольных процентов остатков карбоксильного компонента и 100 мольных процентов остатков гидроксильного компонента в полимере на основе сложного полиэфира.

Реакция карбоксильного компонента с гидроксильным компонентом в процессе получения полимера на основе сложного полиэфира не ограничивается установленными мольными процентами, так как можно использовать при желании большие избытки гидроксильного компонента, например, порядка 200% мол. относительно 100% мол. используемого карбоксильного компонента. Полимеры на основе сложных полиэфиров, полученные с помощью реакции, будут, однако, содержать установленные количества остатков ароматической дикарбоновой кислоты и остатков этиленгликоля.

Производные терефталевой кислоты и нафталиновой дикарбоновой кислоты включают С1-С4 диалкилтерефталаты и С1-С4 диалкилнафталаты, такие как диметилтерефталат и диметилнафталат.

Модификаторы могут присутствовать в количестве вплоть до 40% мол., или вплоть до 20% мол., или вплоть до 10% мол., или вплоть до 8% мол., или вплоть до 4% мол., исходя из их общих молей относительно компонента в полимере. Один, три и более функциональных модификаторов предпочтительно присутствуют в количествах только вплоть до 8% мол., или вплоть до 4% мол.

В добавление к дикарбоксильному компоненту терефталевой кислоты, производным терефталевой кислоты, нафтален-2,6-дикарбоновой кислоте, производным нафтален-2,6-дикарбоновой кислоты или их смесям, карбоксильный компонент (компоненты) настоящего полиэфира могут включать один или несколько дополнительных модификаторных карбоксильных компонентов. Такие дополнительные модификаторные карбоксильные компоненты включают монокарбоксильные соединения, дикарбоксильные соединения и соединения с большим числом карбоксильных групп. Примеры включают ароматические дикарбоновые кислоты, имеющие предпочтительно 8-14 углеродных атомов, алифатические дикарбоновые кислоты, имеющие предпочтительно 4-12 углеродных атомов или циклоалифатические дикарбоновые кислоты, имеющие предпочтительно 8-12 углеродных атомов. Более специфическими примерами модификаторных дикарбоновых кислот, пригодных в качестве кислотного соединения (соединений), является фталевая кислота, изофталевая кислота, нафтален-2,6-дикарбоновая кислота, циклогексан-1,4-дикарбоновая кислота, циклогександиуксусная кислота, дифенил-4,4'-дикарбоновая кислота, янтарная кислота, глутаровая кислота, адипиновая кислота, азелаиновая кислота, себациновая кислота и подобные, причем изофталевая кислота, нафтален-2,6-дикарбоновая кислота, циклогексан-1,4-дикарбоновая кислота являются более предпочтительными. Должно быть понятно, что использование соответствующих ангидридов кислот, эфиров и хлорангидридов данных кислот включается в понятие «карбоновая кислота». Также возможно для разветвляющих агентов на основе трикарбоксильных соединений и соединений с большим числом карбоксильных групп модифицировать полиэфир вместе с монокарбоксильными терминаторами цепи.

В дополнение к гидроксильному компоненту, содержащему этиленгликоль, гидроксильный компонент представленного полиэфира может включать дополнительные модификаторы: моноолы, диолы или соединения с большим числом гидроксильных групп. Примеры модификаторных гидроксильных соединений включают циклоалифатические диолы, имеющие предпочтительно 6-20 углеродных атомов, и/или алифатические диолы, имеющие предпочтительно 3-20 углеродных атомов. Более специфические примеры таких диолов включают диэтиленгликоль; триэтиленгликоль; 1,4-циклогександиметанол; пропан-1,3-диол;