Модифицированные углеродные продукты и их применение

Иллюстрации

Показать всеИзобретение может быть использовано в катализе, иммунологическом анализе, люминесценции, электродиализе, проводниках, сорбентах, теплоносителях, конденсаторах, аккумуляторах водорода. Модифицированный углеродный продукт включает углеродный носитель, органическую функциональную группу с циклическим фрагментом, присоединенную к его поверхности, и металлическую группу, ковалентно присоединенную к указанной функциональной группе. Металлическая группа является источником металла, выбранного из серебра, меди, никеля, европия, железа, алюминия, родия, кобальта, рутения, магния, кальция и платины. Углеродным носителем может быть сажа, активированный или насыпной уголь, углеродные чешуйки, углеродное волокно или углеродные нанотрубки. Для получения модифицированного углеродного продукта осуществляют следующие стадии: подготовку углеродного носителя, модифицирование его функциональной группой, присоединение к ней металлической группы. Стадию присоединения можно проводить в жидкой среде, в паровой или газовой фазе. Изобретение позволяет получить широкий ряд материалов, имеющих преимущества перед известными. 2 н. и 27 з.п. ф-лы, 9 ил, 1 табл.

Реферат

Уровень техники настоящего изобретения

Область техники, к которой относится изобретение

Настоящее изобретение относится к применению модифицированных углеродных продуктов в ряде областей. Более конкретно, настоящее изобретение относится к модифицированным углеродным продуктам и функционализированным металлам модифицированных углеродных продуктов в таких областях, как катализ, электронная и ионная проводимость, адсорбция, теплообмен и люминесценция.

Описание предшествующего уровня техники

Углерод применяют во многих областях промышленности, которые используют преимущества присущих ему характерных свойств. Данные характерные свойства включают хорошую электрическую проводимость, высокую удельную поверхность, черный цвет, прочность на истирание и чередование прослоек. Электрическую проводимость можно контролировать, причем графитовые материалы являются более электропроводными в сравнении с аморфным углеродом. Это приводит к многочисленным применениям в производстве аккумуляторов и топливных элементов, где углерод используют в качестве электродного материала. Типично высокая удельная поверхность с отчасти контролируемой пористостью приводит к использованию углерода в таких областях, как катализаторы и носители электрокатализаторов, где высокая удельная поверхность дает высокодисперсные нанесенные катализаторы и абсорбенты. В случае электрокатализаторов характерные свойства высокой удельной поверхности и электрической проводимости объединяют для создания проводящих каталитически активных газодиффузионных электродов.

Углерод также является интенсивно черным и относительно малое количество углерода можно использовать для придания интенсивно черного цвета объектам. В результате его используют для наполнения полимеров при получении черных пластиков, а также используют в печатных красках для создания текста или изображений, таких как газетная печать или печатные продукты малых/домашних офисов. В качестве расширения данного свойства включение наполнителя приводит к упрочнению полимера или пластика, приводя к улучшенной механической прочности и прочности на истирание, и приводит к широкому использованию углерода, например, в покрышках транспортных средств.

Кроме того, слоистая структура графитной полиморфной модификации углерода может быть включена в различные материалы. Примером является литий в литий-ионных аккумуляторах.

Поверхность углеродного материала не играет активной роли в большинстве вышеупомянутых применений. Когда она действительно играет роль (например, электрокатализ в цинково-воздушных аккумуляторах), то это является очень специфической ролью, ограниченной особым составом поверхности углерода. В самом деле, во многих применениях углеродных материалов поверхность углерода покрыта поверхностно-активными веществами для увеличения дисперсионных свойств углерода в другой среде, такой как водный, неводный или полимерный растворитель. Однако во многих областях использования химия поверхности определяет функционирование материала в применении, во многих случаях независимо от характерных свойств материала в объеме. Например, области применения, которые требуют обратимого специфического связывания ионов или молекул с поверхностями, например, в качестве сенсоров, адсорбентов, катализаторов, источников питания, дисплеев, в электродиализе, переносе ионов и их разделении, часто не зависят от состава материала в объеме. Следовательно, было бы чрезвычайно ценно иметь универсальный способ создания широкого разнообразия функционализации на поверхности. Было бы еще более ценно, если бы поверхность, на которой выполняют функционализацию, была частью объемного материала, обладающего характерными свойствами, которые дополнительно усиливают функционализацию поверхности.

Способ функционализации углеродных продуктов был описан в патенте США № 5900029 Белмонтом с соавт., который введен здесь в виде ссылки во всей полноте. Описанный способ в настоящем описании называют способом Белмонта. Белмонтом с соавт. было показано, что широкое разнообразие органических функциональных групп может быть химически связано с поверхностью почти любой формы углерода с применением химии солей диазония. К настоящему времени области использования данных ″поверхностно-модифицированных углеродов″ или ″модифицированных углеродных продуктов″ сфокусированы на улучшении дисперсионных свойств углеродных продуктов в другой среде, такой как краски, пасты или полимеры.

Белмонт с соавт. описывает продукт, представляющий собой модифицированную углеродную сажу, и способ получения продукта, представляющего собой модифицированную углеродную сажу. Модифицированная углеродная сажа образуется взаимодействием, по меньшей мере, одной соли диазония с углеродной сажей в отсутствии внешнего приложенного электрического тока, достаточного для восстановления соли диазония. Он описывает, что продукты, представляющие собой модифицированную углеродную сажу, могут быть использованы в композициях пластиков, композициях резины, композициях бумаги и композициях текстиля.

Сущность изобретения

Согласно одному варианту осуществления настоящего изобретения, предлагают функционализацию металлом поверхностно-модифицированного углерода, где функциональные органические группы используются для связывания соединений металла, что приводит к широкому разнообразию функциональности на основе присутствия соединений металла, связанных с поверхностью углеродных продуктов. В одном варианте осуществления, металл связан с объемным углеродным материалом для таких областей использования, как электродиализ, электрокатализ и электрическая короткоцикловая адсорбция. В других вариантах осуществления углерод присутствует только на поверхности или иным способом соединен с другой фазой, так что присутствие углерода мало влияет на объемные свойства материала.

Согласно одному варианту осуществления настоящего изобретения предлагается модифицированный углеродный продукт. Модифицированный углеродный продукт включает функциональную группу, ковалентно присоединенную к поверхности углерода, и металлическую группу, присоединенную к функциональной группе.

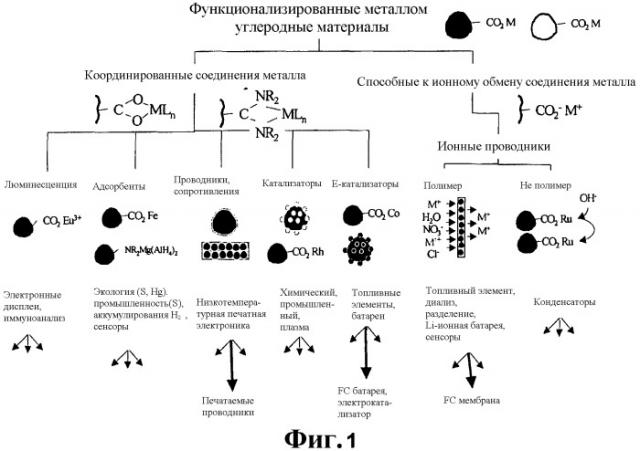

Металлическая группа может быть присоединена к функциональной группе как ионно, так и ковалентно. Фиг.1 иллюстрирует различные применения модифицированных углеродных продуктов по настоящему изобретению для координированных соединений металла и для ионообменных соединений металла. Согласно одному аспекту, модифицированный углеродный продукт используют в электродиализе. Согласно другому аспекту, модифицированный углеродный продукт используют в электрическом проводнике. Согласно другому аспекту, модифицированный углеродный продукт используют в ионном проводнике. Согласно еще одному аспекту, модифицированный углеродный продукт используют для иммунологических анализов. Согласно другому аспекту, модифицированный углеродный продукт используют для люминесценции, такой как электролюминесценция.

Согласно другому аспекту, модифицированный углеродный продукт используют в теплопроводной жидкости. Согласно другому аспекту, модифицированный углеродный продукт используют для аккумулирования водорода. Согласно другому аспекту, модифицированный углеродный продукт используют в катализе. Согласно еще одному аспекту, модифицированный углеродный продукт используют для конденсаторов. Согласно еще одному аспекту, модифицированный углеродный продукт используют для сенсоров.

Согласно другому варианту осуществления настоящего изобретения, предлагается способ производства модифицированного углеродного продукта. Данный способ может включать стадии подготовки углеродного носителя, модифицирования углеродного носителя функциональной группой и присоединения металлических соединений к функциональной группе.

Согласно одному аспекту, углеродный носитель включает углеродную сажу. Согласно другому аспекту, функциональная группа является ионно заряженной и координирующей. Согласно другому аспекту, металлические соединения ковалентно присоединены к функциональной группе.

Согласно другому варианту осуществления, предлагается модифицированный углеродный продукт, включающий функциональную группу, ковалентно присоединенную к поверхности углерода, когда модифицированный углеродный продукт используют для аккумулирования водорода.

Согласно другому варианту осуществления, предлагается модифицированный углеродный продукт, включающий функциональную группу, ковалентно присоединенную к поверхности углерода, когда модифицированный углеродный продукт используют в катализе.

Согласно другому варианту осуществления, предлагается модифицированный углеродный продукт, включающий функциональную группу, ковалентно присоединенную к поверхности углерода, когда модифицированный углеродный продукт используют для конденсаторов.

Согласно еще одному варианту осуществления, предлагается модифицированный углеродный продукт, включающий функциональную группу, ковалентно присоединенную к поверхности углерода, когда модифицированный углеродный продукт используют для теплопроводной жидкости.

Согласно еще одному варианту осуществления, предлагается модифицированный углеродный продукт, включающий функциональную группу, ковалентно присоединенную к поверхности углерода, когда модифицированный углеродный продукт используют для люминесценции.

Согласно другому варианту осуществления, предлагается модифицированный углеродный продукт, включающий функциональную группу, ковалентно присоединенную к поверхности углерода, когда модифицированный углеродный продукт используют для электродиализа.

Эти и другие варианты осуществления и аспекты настоящего изобретения станут очевидными из следующего далее описания изобретения.

Описание чертежей

Фиг.1 иллюстрирует различные применения модифицированных углеродных продуктов и функционализированных металлом модифицированных углеродных продуктов по настоящему изобретению.

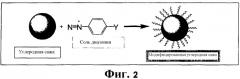

Фиг.2 иллюстрирует химическую функционализацию поверхности углеродной сажи по процессу Белмонта.

Фиг.3 иллюстрирует различные хелатирующие металл поверхностные функциональные группы по настоящему изобретению.

Фиг.4 иллюстрирует структуру углеродной сажи.

Фиг.5 иллюстрирует связанную с серебром углеродную сажу и превращение в углерод-серебряные нанокомпозиты с различной микроструктурой по настоящему изобретению.

Фиг.6 иллюстрирует превращение углерод-серебряного нанокомпозита в проводящий углерод-серебряный макрокомпозит по настоящему изобретению.

Фиг.7 иллюстрирует схему образования проводника через функционализированные металлом модифицированные углеродные продукты по настоящему изобретению.

Фиг.8 иллюстрирует схему образования проводника через функционализированные металлом модифицированные углеродные продукты в тех случаях, когда функционализированную металлом модифицированную углеродную сажу смешивают с дополнительными металлическими соединениями или металлическими наночастицами.

Фиг.9 иллюстрирует просвечивающую электронную микрофотографию платины, диспергированной на поверхности углеродной сажи, модифицированной группами бензолсульфоновой кислоты по одному варианту осуществления настоящего изобретения.

Подробное описание настоящего изобретения

Настоящее изобретение относится к применению модифицированных углеродных продуктов в областях применения от мембран с ионной проводимостью до электроники, как проиллюстрировано на Фиг.1. Используемый здесь термин модифицированный углеродный продукт относится к углеродному материалу, имеющему органическую группу, присоединенную к углероду. Способ получения таких модифицированных углеродных продуктов описан в патенте США № 5900029 Белмонтом с соавт., который включен здесь в виде ссылки во всей полноте. Способ получения модифицированного углеродного продукта включает стадию взаимодействия, по меньшей мере, одной соли диазония с углеродным материалом, предпочтительно в отсутствие внешнего приложенного электрического тока, достаточного для восстановления соли диазония. Другой способ включает стадию взаимодействия, по меньшей мере, одной соли диазония с углеродным продуктом в протоносодержащей реакционной среде. Соль диазония может включать органическую группу для присоединения к углероду. Например, органическая группа может быть алифатической группой, циклической органической группой или органическим соединением, имеющим алифатическую часть и циклическую часть. Органическая группа может быть замещенной или незамещенной и может быть разветвленной или неразветвленной.

Углеродный материал может быть в форме, например, частиц углерода, такой как углеродная сажа, активированный уголь, насыпной уголь, углеродные чешуйки, углеродное волокно, углеродные нанотрубки и подобное, включая покрытые углеродом материалы, углеродные композиты или углеродсодержащие материалы, включая углеродные пленки или материалы, содержащие углеродные пленки. Также пригодной является углеродная ткань и углеродная бумага. Кристаллическая природа углерода может варьироваться от стекловидного углерода до графитового углерода.

Согласно одному варианту осуществления настоящего изобретения, модифицированный углеродный продукт является модифицированной углеродной сажей. Углеродная сажа представляет собой гомолог графита и состоит из многочисленных слоев пластин углерода, разделенных несколькими ангстремами. Первичные частицы имеют размер в диапазоне примерно от 9 нанометров до 150 нанометров, и удельная поверхность типично составляет примерно от 20 м2/г до 1500 м2/г. Кроме того, углеродный материал может также включать композитный углеродный материал, где материал на основе углерода включает только часть материала по массе или объему. Примеры таких композитных материалов включают материалы, содержащие оксиды, сульфиды, карбиды, нитриды металлов и аналогичное, в которых материал на основе углерода может быть распределен на всей или части поверхности или может быть внедрен в виде частиц, так что поверхность второй фазы остается незатронутой.

Естественная (немодифицированная) углеродная поверхность является относительно инертной ко многим органическим реакциям и присоединение специфических органических групп при высоких степенях заполнения было традиционно трудным. Способ Белмонта с соавт. значительно улучшил способность модифицировать углеродные поверхности такими органическими группами. Органические группы ковалентно связаны с углеродной поверхностью, и данные группы являются высоко стабильными и не десорбируются.

В общем, углерод модифицируют посредством функционализирующего агента в форме:

X-R-Y,

где X реагирует с углеродной поверхностью;

R является связывающей группой;

Y является функциональной группой.

Фиг.2 иллюстрирует модификацию поверхности углеродной частицы согласно способу Белмонта.

Таким образом, углерод можно модифицировать, чтобы изменить поверхностную энергию, диспергируемость, агрегатный размер и распределение по размерам, дисперсность, вязкость и химическую активность углерода. Примеры функциональных органических групп, которые можно использовать для модифицирования поверхности углеродной сажи по настоящему изобретению, включают группы, которые способны к обмену протона, такие как сульфоновая и фосфоновая кислоты или заряженные (электростатические) группы, такие как сульфонат, карбоксилат и соли третичных аминов. Кроме того, в качестве функциональной группы можно использовать полимерные (стерические) группы, такие как акриловые, полистирольные, полиэтиленоксидные (PEO), полипропиленоксидные (PPO) и полиэтиленгликолевые (PEG), а также нейтральные группы, такие как амины, алифатические углеводороды и циклические углеводороды. Особенно предпочтительными, согласно одному варианту осуществления настоящего изобретения являются функциональные группы, которые изменяют гидрофобную или гидрофильную природу углеродной поверхности, или которые могут химически связывать металлические ионы или металлические соединения, или которые придают протонную проводимость. Примеры таких функциональных групп собраны в таблице 1.

| Таблица 1 | |

| Типы функциональных групп (Y) | Примеры (RY) |

| Проводимость протона | (С6Н4)СО2H или (С10Н6)РО3NaH |

| Гидрофобные, гидрофильные | (C6H4)CF3, (C6H4)SO3H |

| Координирующие металл | (C10H6)CO2H или (C6H4)NH2 |

Другие примеры специфических органических групп собраны в патенте США № 5900029 Белмонтом с соавт., и некоторые проиллюстрированы на фиг.3.

Другие предпочтительные функциональные группы включают доноры электронов или акцепторы электронов. Особенно предпочтительные группы для функционализированных металлом групп по настоящему изобретению включают группы, которые являются как ионно заряженными, так и координирующими, такие как -SO3H (-SO3 -), -NR3 + (где R = алкильная или арильная группа или водород или любая их комбинация), -NR2 (где R = алкильная или арильная группа или водород или любая их комбинация), -PR2 (где R = алкильная или арильная группа или водород или любая их комбинация), -CO2H (-CO2 +), -CONR2 и -PO3H2. Кроме того, хелатообразующие полифункциональные лиганды являются предпочтительными для того, чтобы связать металлические соединения более прочно. Примеры предпочтительных хелатообразующих лигандов включают полиамины, полифосфины, поликарбоксилаты и лиганды со смешанной функциональностью, такие как аминокислоты, ЭДТА и прохиральные лиганды, чтобы создать оптически активные металлические комплексы (смотри фиг.3).

Настоящее изобретение относится к использованию модифицированных углеродных продуктов в разнообразных областях применения, которые включают катализ, электронику, ионную проводимость, адсорбенты, теплообмен и люминесцентные применения. В большинстве данных областей используют модифицированные углеродные продукты, которые предлагают способность функционализировать металл, т.е. способность координировать или связывать металлы, металлические ионы или металлсодержащие соединения, которые коллективно относят здесь к металлическим группам. В контексте настоящего изобретения, функционализация металла относится к любой из следующих ситуаций:

i) связывание ковалентной металлсодержащей молекулы с поверхностью модифицированного углеродного продукта;

ii) связывание ионных металлсодержащих соединений с поверхностью модифицированного углеродного продукта; или

iii) присутствие металлсодержащих соединений на поверхности или извлеченных с поверхности модифицированного углеродного продукта, где металлические соединения могут быть чистым металлом, оксидом металла, галидом металла, сульфидом металла, боридом металла, нитридом металла, карбидом металла или другим неорганическим металлсодержащим соединением.

Модифицированные углеродные продукты по настоящему изобретению могут быть получены согласно способу Белмонта.

Согласно одному варианту осуществления настоящего изобретения, модифицированные углеродные продукты, которые являются полезными в соответствии с настоящим изобретением, могут быть произведены обработкой распылением, распылительной конверсией или распылительным пиролизом, способами, которые коллективно называют обработкой распылением.

Обработка распылением обычно включает стадии: подготовку жидкой исходной суспензии, которая включает углерод и соль диазония или исходное вещество соли диазония; распыление исходного вещества с образованием диспергированных жидких капель исходного вещества; и удаление жидкости из жидких капель исходного вещества с образованием модифицированных частиц углеродной сажи.

Предпочтительно, способ обработки распылением включает: (i) сушку соли диазония, углеродсодержащих капель; и (ii) превращение соли диазония в связывающую группу и функциональную группу, ковалентно связанную с углеродной поверхностью, в одной стадии, так чтобы как удаление растворителя, так и превращение исходного вещества происходило по существу одновременно. В другом варианте осуществления способ обработки распылением осуществляют так, что сушка капель и превращение в связывающую группу и функциональную группу может происходить на второй стадии. В сочетании с коротким временем реакции это позволяет контролировать свойства связывающей группы и функциональной группы, связанных с углеродным продуктом. Варьированием времени реакции, температуры, типа углеродного продукта и типа исходных веществ, распылительный способ позволяет получать морфологии и структуры, которые придают улучшенную эксплуатационную характеристику.

Предпочтительно, по методу обработки распылением, модифицированные углеродные частицы образуются в то время, когда фаза соли диазония находится в непосредственном контакте с поверхностью углеродных частиц, и соль диазония быстро реагирует на поверхности углеродных частиц. Реакция соли диазония, предпочтительно, имеет место в течение очень короткого периода времени. Предпочтительно, соль диазония подвергают воздействию повышенной реакционной температуры, чтобы получить модифицированный углеродный продукт в течение не больше чем примерно 600 секунд, более предпочтительно, не больше чем примерно 100 секунд и еще более предпочтительно не больше чем примерно 10 секунд.

Предпочтительно, способ обработки распылением способен одновременно образовать структуры сферических агрегированных модифицированных углеродных частиц. Сферические агрегированные частицы образуются в результате формирования и сушки капель в процессе обработки распылением, и на свойства данной структуры влияют характерные свойства углеродных частиц, такие как размер частицы, распределение частиц по размерам и удельная поверхность.

Способы обработки распылением для получения модифицированного углерода можно сгруппировать со ссылкой на некоторые различные характеристики устройства, используемого для осуществления способа. Данные характеристики включают: основное направление потока газа (вертикальное или горизонтальное); тип распылителя (погружная ультразвуковая, ультразвуковая форсунка, пневмораспылитель, форсунка с одним отверстием под давлением жидкости); тип потока газа (например, ламинарный без смешения, турбулентный без смешения, прямоток капель и горячего газа, противоток капель и газа или смешанный поток); тип нагревания (например, система горячей стенки, введение горячего газа, сочетание горячего газа и горячей стенки, плазма или пламя); и тип системы сбора порошка (например, циклон, пылеуловительная камера с рукавными фильтрами, электростатический или отстаивание).

Например, модифицированные углеродные частицы могут быть получены, начиная с исходной жидкости на водной основе, состоящей из коллоидного углерода и соли диазония. Температуру обработки капель исходного вещества можно контролировать, чтобы соль диазония реагировала, оставляя углерод нетронутым, а поверхность функционализированной. Исходная жидкость может также включать протоносодержащую реакционную среду.

Первая стадия данного процесса может включать выпаривание растворителя (типично воды) по мере того, как каплю нагревают, приводя к частице высушенного твердого вещества и солей. Возможны ряд способов подачи тепла к частице: могут быть использованы горизонтальные трубчатые реакторы с горячей стенкой, распылительная сушилка и вертикальные трубчатые реакторы, а также плазма, пламя и лазерные реакторы. Когда частицы подвергаются воздействию или высокой температуры, или большему времени при специфической температуре, соль диазония взаимодействует. Предпочтительно, по методу обработки распылением, температура и время, которым подергаются капли/частицы, можно контролировать и, следовательно, свойства образовавшихся в результате связывающих групп и функциональных групп на углеродной поверхности также можно контролировать.

Методика распыления для получения капель оказывает значительное влияние на характерные свойства конечных модифицированных углеродных частиц, такие как диапазон распределения агрегированных частиц по размерам (PSD), а также на скорость получения порошка. В предельных случаях некоторые методики не могут распылить жидкости даже со средним содержанием углеродных частиц или с высокой вязкостью. Существует несколько способов распыления исходных композиций, содержащих суспендированные частицы, такие как углерод. Данные способы включают, но не ограничиваются: ультразвуковые преобразователи (обычно на частоте 1-3 МГц); ультразвуковые форсунки (обычно на частоте 10-150 кГц); центробежные распылители; пневмораспылители; и напорные форсунки.

Ультразвуковые преобразователи обычно погружают в жидкость, и ультразвуковая энергия производит распыленные капли на поверхности жидкости. Могут быть использованы две основные конфигурации дисков ультразвуковых преобразователей - плоская и точечный источник. Глубокие слои жидкости можно распылять, используя конфигурацию точечного источника, поскольку энергия фокусируется в точке, расположенной на некотором расстоянии выше поверхности преобразователя. Масштабирование погружных ультразвуковых преобразователей может сопровождаться размещением большого числа ультразвуковых преобразователей цепочкой. Такую систему иллюстрирует патент США № 6103393 Кодаса с соавт. и патент США № 6338809 Хампден-Смита с соавт., описание которых включено здесь в виде ссылок во всей полноте.

Масштабирование систем форсунок может сопровождаться или выбором форсунки с большей мощностью, или увеличением числа форсунок, используемых параллельно. Типично, капли, произведенные форсунками, больше, чем капли, произведенные ультразвуковыми преобразователями. Размер частицы также зависит от скорости потока газа. Для фиксированной скорости потока жидкости увеличенный поток воздуха уменьшает средний размер капель, а уменьшенный поток воздуха увеличивает средний размер капель. Трудно изменить размер капель без варьирования скоростей жидкости и потока воздуха. Однако пневмораспылители имеют возможность обрабатывать большие объемы жидкости за период времени, чем ультразвуковые преобразователи.

Ультразвуковые распылительные форсунки также используют энергию высокой частоты для распыления жидкости. Ультразвуковые распылительные форсунки обладают некоторыми преимуществами перед форсунками с одним отверстием и пневмораспылителями, такими как низкая скорость распыленной жидкости, выходящей из форсунки, и отсутствие связанного потока газа. В распоряжении имеются форсунки с различными размерами отверстия и диаметрами отверстия, что позволяет масштабировать систему до требуемой производственной мощности. Как правило, высокочастотные форсунки физически меньше, производят меньшие капли и имеют более низкий расход потока, чем форсунки, которые работают при более низких частотах. Недостаток систем ультразвуковых форсунок состоит в том, что масштабирование процесса путем увеличения размера форсунки, увеличивает средний размер частиц. Если требуется особый размер частиц, тогда устанавливают максимальную производительность на форсунку. Если требуемая производительность превосходит максимальную производительность форсунки, потребуются дополнительные форсунки или полный производственный модуль для достижения требуемой производительности.

Форма поверхности распыления определяет форму и диапазон конфигурации распыления. Коническая, микроспрей и плоская формы поверхности распыления являются приемлемыми. Коническая поверхность распыления обеспечивает наибольшую мощность распыления и имеет большую площадь покрытия распылением. Плоская поверхность распыления обеспечивает почти такой же большой поток, как коническая, но ограничивается общим диаметром области распыления. Поверхностное распыление микроспрея предназначено для очень низких скоростей потока, где нужно узкое распределение распыления. Данные форсунки предпочтительны для устройств, где требуется минимальный поток газа в сочетании с каплями.

Суспензии частиц углерода могут создавать некоторые проблемы в отношении распыления. Например, погружные ультразвуковые распылители рециркулируют суспензию через генерирующую камеру, и суспензия со временем концентрируется. Далее, некоторая часть жидкости распыляется без включения в нее суспендированных углеродных частиц. Другие проблемы, встречающиеся при использовании ультразвуковых преобразователей, заключаются в том, что со временем диски преобразователей могут покрываться частицами. Более того, скорость образования углеродных суспензий при использовании дисков ультразвуковых преобразователей очень низкая. Это частично обусловлено тем, что энергия поглощается или отражается суспендированными частицами.

Для распылительной сушки аэрозоль можно получить тремя основными способами. Данные способы отличаются типом энергии, используемой для разбивания жидких масс на малые капли. Центробежные распылители (применение центробежной энергии) используют вращение жидких капель от вращающегося колеса или диска. Центробежные распылители полезны для прямоточного производства капель в диапазоне от 20 до 150 мкм в диаметре. Напорные форсунки (применение энергии давления) производят капли пропусканием жидкости под высоким давлением через отверстие. Они могут быть использованы как для прямоточных устройств, так и для устройств реакторов смешанного потока и типично производят капли в диапазоне от 50 до 300 мкм. Сложные пневмораспылители, такие как пневмораспылитель (применение кинетической энергии) производят капли пропусканием относительно медленно движущейся жидкости через отверстие, в то же время сдвигая поток жидкости относительно быстро движущимся потоком газа. Как при использовании напорных форсунок, сложные пневмораспылители можно использовать как с прямоточными, так и с распылительными сушилками смешанного потока. Данный тип форсунки может типично производить капли в диапазоне от 5 до 200 мкм.

Например, пневмораспылители используют для получения аэрозольных струй во многих коммерческих областях использования, типично в связи с процессами распылительной сушки. В пневмораспылителе низкоскоростной поток жидкости сталкивается с высокоскоростным потоком газа, что создает большое усилие сдвига для достижения распыления жидкости. Прямой результат данного взаимодействия состоит в том, что размерные характеристики капель аэрозоля зависят от относительных массовых скоростей потока исходной жидкости и потока газа форсунки. Скорость капель в момент выхода из зоны образования может быть достаточно большой, что может приводить к неприемлемым потерям из-за сжатия. Аэрозоль также выходит из форсунки в характерной конфигурации, типично плоским веером, и это может требовать, чтобы размеры реактора были достаточно большими для предотвращения нежелательных потерь на стенках системы.

Таким образом, множество методик распыления возможны для способов обработки распылением, чтобы получать модифицированный углерод, и различные версии являются предпочтительными для различных потоков сырья и продуктов.

Распыленную суспензию необходимо нагреть, чтобы удалить растворители, и для реагирования соли диазония. Например, можно использовать горизонтальный, трубчатый реактор с горячей стенкой для нагревания потока газа до требуемой температуры. Энергия подается к системе поддержанием фиксированной граничной температуры на стенке реактора, и максимальная температура газа равна температуре стенки. Теплообмен внутри реактора с горячей стенкой осуществляется через объем газа. Выталкивающие силы, которые естественно существует в горизонтальных реакторах с горячей стенкой, помогают данному переносу. Перемешивание также помогает улучшить радиальную однородность потока газа. Пассивное или активное перемешивание газа также может увеличить скорость теплообмена. Максимальную температуру и скорость нагревания можно контролировать независимо от входящего потока с небольшими отклонениями во времени пребывания. Скорость нагревания входящего потока можно также контролировать, используя многозонную печь.

Применение горизонтального реактора с горячей стенкой по настоящему изобретению предпочтительно для получения частиц размером не более чем примерно 5 мкм. Выше примерно 5 мкм отстаивание частиц может приводить к значительным материальным потерям. Одним недостатком таких реакторов является плохая способность распылять углеродные частицы при использовании погружной ультразвуковой техники для распыления.

Альтернативно, горизонтальный реактор с горячей стенкой можно использовать с пневмораспылителем для распыления капель. Такой прием предпочтителен для исходных сырьевых потоков, содержащих относительно высокие уровни углерода. Горизонтальный реактор с горячей стенкой также можно использовать с ультразвуковыми распылительными форсунками. Это дает возможность распыления исходного вещества, содержащего углерод в виде частиц; однако большой размер капель ведет к потерям материалов на стенках реактора и других поверхностях, делая его дорогостоящим способом получения порошка.

В то время как горизонтальные реакторы с горячей стенкой являются пригодными по настоящему изобретению, системы обработки распылением в конфигурации распылительной сушилки, как правило, являются предпочтительным способом получения для больших количеств модифицированных углеродных порошков, которые применимы по настоящему изобретению.

Распылительная сушка является процессом, где порошки получают распылением исходного вещества для получения капель и испарением жидкости для получения сухого аэрозоля, где для получения порошка может иметь место термическое разложение одного или более исходных веществ (например, соли диазония). Время пребывания в распылительной сушилке является средним временем, которое перерабатываемый газ проводит в осушающем сосуде, что рассчитывается как объем сосуда, деленный на поток перерабатываемого газа, используя условия выходящего газа. Пик роста температуры (т.е. температуры реакции) в распылительной сушилке является максимальной температурой частицы, усредненной по ее диаметру, в то время как частица обрабатывается и/или сушится. Капли нагревают подачей предварительно нагретого газа-носителя.

Три типа систем распылительных сушилок пригодны для распылительной сушки, чтобы получать модифицированные углеродные продукты по настоящему изобретению. Открытая система пригодна для общей распылительной сушки, чтобы получать порошки, используя воздух в качестве аэрозольного газа-носителя и водный раствор сырья в качестве исходного вещества. Закрытая система пригодна, чтобы получать порошки, используя аэрозольный газ-носитель, отличный от воздуха. Закрытая система также пригодна при использовании неводного или полуневодного раствора в качестве исходного вещества. Полузакрытая система, включая самоинертизирующую систему, применима для распылительной сушки, чтобы получить модифицированные углеродные порошки, которые требуют инертной атмосферы и/или исходных веществ, которые являются потенциально огнеопасным.

Кроме того, две модели распылительных сушилок особенно пригодны для получения модифицированных углеродных продуктов. Прямоточная распылительная сушилка пригодна для получения модифицированных углеродных продуктов, которые чувствительны к высоким температурным скачкам (например, больше чем примерно 350°С) или которые требуют центробежного распылителя для об