Способ электротермического получения и обработки изделий и покрытий и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области порошковой металлургии, а именно к способам для электротермического получения материала в виде изделия или покрытия и устройствам для его осуществления. Способ включает смешивание исходного порошка твердого материала с электропроводной жидкостью с получением суспензии, впрыскивание струй суспензии под углом друг к другу в зону нагрева, нагрев и плавление частиц порошка взрывом путем периодического возбуждения в струях электрических разрядов с образованием метализационного потока и направление потока на подложку. Технический результат - повышение производительности процесса получения материала. 3 н. и 2 з.п. ф-лы, 14 ил.

Реферат

Изобретение относится к области порошковой металлургии с получением плотных композиционных материалов, изделий /деталей/ и покрытий, а также включает обработку материалов.

Известен способ получения изделий /деталей/ из порошков металлов или их смесей с неметаллическими порошками /см. Г.А.Либенсон. Основы порошковой металлургии. - М.: Металлургия, 1987 г., стр.5-9 [1]. Важными отличительными чертами способа являются получение и работа с твердым веществом в порошкообразном состоянии и проведение операции нагрева /спекания/ заготовок из порошков при температуре ниже точки плавления соответствующего металла или в случае смеси разнородных порошков ниже температуры плавления наименее тугоплавкого компонента основы.

Известны газотермические покрытия: газопламенные, плазменные и детонационные /см. С.С.Бартенев. Детонационные покрытия в машиностроении. - Л.: Машиностроение, 1982 г., стр.10-12 [10], основанные на использовании порошков металлов и других химических соединений, применяемых для получения покрытий в расплавленном состоянии. Недостатками известной порошковой металлургии являются высокая пористость порошковых изделий /деталей/, меньшая прочность и коррозионная стойкость, чем литых, низкая термостойкость, а также повышенная сложность изготовления изделий за счет продолжительной операции спекания и необходимости применения других дополнительных технологических операций, что существенно повышает стоимость готовой продукции. Кроме того, этим методом невозможно изготовлять крупногабаритные изделия, например оболочки аэрокосмической техники, а сам способ штучного изготовления изделий имеет низкую производительность и высокую себестоимость изготовляемой продукции. Недостатками плазменного метода напыления покрытий являются высокая пористость 80-90% от плотности монолитного материала, высокая теплонапряженность рабочей среды, низкая производительность и невозможность изготовления толстых покрытий - более 1 мм /см. Б.А.Артамонов. Электрофизические и электрохимические методы обработки материалов, том 2. М.: Высшая школа, стр.80-82 [3].

Недостатками детонационного метода напыления покрытий являются низкая производительность, высокая стоимость готовой продукции, ограниченная температура плавления напыляемых порошковых материалов, что является главнейшим недостатком этого метода, ограничивающего область применения.

Недостатками известного метода электроэрозионной обработки металлов являются низкая производительность, высокая сложность и стоимость профилированных электрод-инструментов и невозможность обработки групногабаритных заготовок в несколько десятков метров /см. Б.А.Артамонов. "Размерная электрическая обработка металлов", М.: Высшая школа, стр.7-169 [4] и стр.201-211/.

Однако известные способы получения порошковых изделий - плазменный, детонационный и размерная электрическая обработка металлов - являются аналогами-прототипами.

Кроме того, аналогом-прототипом является плазмотрон /см.3, стр.75-76/, недостатком которого является использование дорогих плазмообразующих газов: водорода, кислорода, азота, аргона, гелия.

Целью изобретения является получение изделий и покрытий из расплавленных композиционных порошковых металлов или их смесей с неметаллическими порошками и обработка материалов с высокой производительностью различных размеров.

Поставленная цель в изобретении достигается за счет того, что введение порошка в зону нагрева осуществляют впрыскиванием струй суспензии частиц порошка в жидкостях, а нагрев и плавление порошка осуществляют электрическим взрывом впрыскиваемых струй электропроводных жидкостей, направленных под углом друг к другу, путем периодического возбуждения в них электрических разрядов с образованием металлизационного потока.

Кроме того, поставленная цель в изобретении достигается еще и за счет того, что введение порошка в зону нагрева осуществляют впрыскиванием струй суспензии порошка в электропроводных жидкостях, а нагрев и плавление частиц порошка осуществляют электрическим взрывом впрыскиваемых струй путем периодического возбуждения в них электрических разрядов с образованием металлизационного потока.

Поставленная цель в изобретении достигается за счет того, что электроконтактную обработку заготовок осуществляют впрыскиванием струй электропроводных жидкостей на поверхность заготовки, а нагрев и плавление металла в зоне контакта струй с поверхностью заготовки осуществляют электрическим взрывом впрыскиваемых струй путем периодического возбуждения в них электрических разрядов с образованием лунок в металле и удалением его с поверхности заготовки.

Кроме того, поставленная цель в изобретении достигается еще и за счет того, что электрические взрывы впрыскиваемых струй электропроводных жидкостей, направленных под углом друг к другу, осуществляют в закрытой камере путем периодического возбуждения в них электрических разрядов, с истечением продуктов взрыва в виде импульсных струй с высокой температурой и скоростью через сопло камеры.

Поставленная цель изобретения достигается за счет того, что оно снабжено плазмохимическими реакторами, выполненными в виде стволов, направленных под углом друг к другу и размещенных по окружности равномерно друг от друга, комбинированными форсунками, последовательно размещенными друг за другом, для впрыскивания смеси расплавленных частиц порошков исходных материалов и продуктов взрыва электропроводных жидкостей, воды или реагентов, при этом комбинированная форсунка снабжена дополнительно форсункой для впрыскивания суспензии порошков в жидкостях, патрубками, внутри которых установлены шнеки, электродами, размещенными в цилиндрических каналах, выполненных из электроизоляционного материала, содержащими сопла, направленные под углом друг к другу в стволе или в взрывную камеру комбинированной форсунки, сообщающейся со стволом.

Кроме того, поставленная цель в изобретении достигается еще и за счет того, что плазмохимические реакторы, выполненные в виде стволов, снабжены форсунками, размещенными последовательно друг за другом, для впрыскивания расплавленных частиц порошка исходного материала и продуктов электротермического разложения электропроводных жидкостей, при этом форсунка содержит корпус и снабжена патрубком, внутри которого установлен шнек, электродом, размещенным в цилиндрическом канале, выполненным из электроизоляционного материала, содержащим сопло.

Поставленная цель в изобретении достигается за счет того, что плазмохимический реактор выполнен в виде ствола круглой или прямоугольной формы, или ствол содержит сопло, направленное под прямым углом и снабженное комбинированными форсунками, последовательно размещенными друг за другом, для впрыскивания расплавленных частиц исходных материалов и продуктов взрыва электропроводных жидкостей, воды или реагентов, при этом комбинированная форсунка снабжена дополнительной форсункой для впрыскивания суспензии порошков в жидкостях, патрубками с вмонтированными в них шнеками, электродами, размещенными в цилиндрических каналах, выполненными из электроизоляционного материала, содержащими сопла, направленные под углом друг к другу в стволе или в взрывную камеру комбинированной форсунки, сообщающейся со стволом.

Кроме того, поставленная цель в изобретении достигается еще и за счет того, что плазмохимический реактор содержит сопло, направленное под прямым углом, при этом он снабжен патрубком с вмонтированным в него шнеком, электродом, размещенным в цилиндрическом канале, выполненном из электроизоляционного материала, размещенным в удлиненном цилиндре, содержащим сопло направленное в взрывную камеру реактора.

Поставленная цель в изобретении достигается за счет того, что плазмохимический реактор сообщается с соплами, направленными под углом друг к другу, размещенными в каналах, выполненных из электроизоляционного материала, содержащими патрубки с вмонтированными в них шнеками и электродами, размещенными в удлиненном цилиндре. Кроме того, поставленная цель в изобретении достигается еще и за счет того, что импульсный плазмотрон содержит корпус с патрубками, в которых вмонтированы шнеки, каналы, выполненные из электроизоляционного материала, содержащие электроды, и сопла, направленные под углом друг к другу в взрывную камеру, снабженную соплом и каналами для циркуляции охлаждающей жидкости, содержащими патрубки для входа и выхода жидкости.

Изложенная выше совокупность существенных признаков при внедрении обеспечивает реализацию поставленной цели, при этом каждой из данной совокупности приведенных признаков необходим, а все вместе достаточны для получения положительного эффекта - получения изделий и покрытий из расплавленных композиционных порошковых металлов или их смесей с неметаллическими порошками и обработка материалов с высокой производительностью различных размеров.

Исходя из приведенных доводов совершенно правомерен вывод о соответствии заявляемого технического решения критерию изобретения "изобретательский уровень".

Приведенная совокупность существенных признаков может быть реализована многократно на практике с получением одной и той же цели. Неоднократная возможность реализации /при изготовлении/ заявляемого технического решения с изложенной выше совокупностью существенных признаков отвечает также в полной мере другому главному критерию изобретения "промышленная применимость".

Изложенная сущность технического решения поясняется чертежами, на которых:

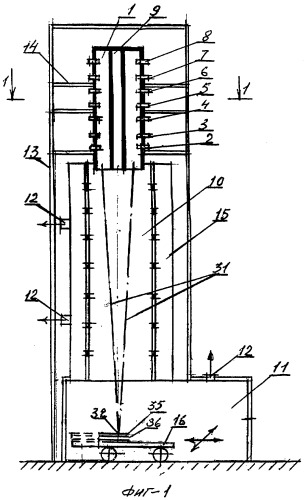

на фиг.1 показана схема установки для получения композиционных материалов /изделий/;

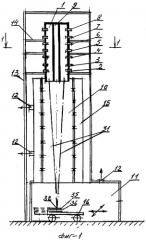

на фиг.2 показана форсунка в поперечном разрезе для впрыскивания одной струи и часть стенки ствола;

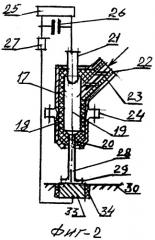

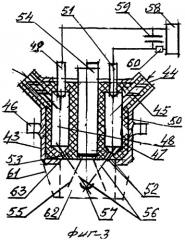

на фиг.3 показана комбинированная форсунка в поперечном разрезе;

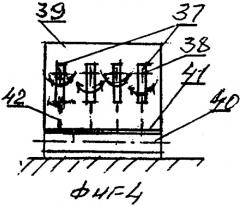

на фиг.4 приведена схема конвейерной линии для производства изделий;

на фиг.5 показана схема в продольном разрезе плазмохимического реактора, выполненного в виде ствола с размещенными на нем форсунками;

на фиг.6 показана схема устройства для напыления на внутренние поверхности протяженных деталей /изделий/;

на фиг.7 показана схема устройства для напыления на внутренние поверхности протяженных деталей /изделий/ - второй вариант с двумя струями;

на фиг.8 приведена схема части ствола плазмохимического реактора с соплом, направленным под прямым углом;

на фиг.9 приведен поперечный разрез по стволу - вариант по 2-2;

на фиг.10 показана форсунка в поперечном разрезе и обрабатываемая заготовка;

на фиг.11 приведена схема обработки заготовки струями - вид сверху;

на фиг.12 показан импульсный плазмотрон в поперечном разрезе и обрабатываемая заготовка;

на фиг.13 приведен разрез по 1-1;

на фиг.14 показана схема установки для приготовления и нагнетания электропроводных жидкостей.

Способ электротермического получения и обработки изделий и покрытий и устройство для его осуществления. Предназначен для получения:

- композиционных материалов с металлический матрицей, упрочненных вторыми фазами: частицами, пластинами и волокнами,

- композиционных материалов с неметаллической матрицей-минералов горных пород, упрочненных металлическими частицами и волокнами,

- композиционных износо- и коррозионно-стойких покрытий, в том числе и на внутренних поверхностях протяженных деталей различной толщины /до нескольких миллиметров/.

Кроме того, указанный способ позволяет осуществлять:

- размерную обработку металлов, в том числе точение, фрезерование, сверление, резку, поверхностное упрочнение и пр.,

- размерную обработку неметаллических материалов и горных пород,

- генерацию акустических и электромагнитных волн.

1. Электротермическое получение композиционных материалов с металлической матрицей. Композиционные материалы, получаемые по новому способу, могут быть с твердей упрочняющей дисперсной фазой при полном плавлении остальных компонентов материала, или все компоненты находятся в расплавленном состоянии.

На фиг.1 показана установка для получения композиционных материалов. Она состоит из стволов 1, установленных вертикально и равномерно размещенных по окружности. На каждом стволе на заданном расстоянии друг от друга размещены форсунки 2-8. Блок стволов 9 сообщается с вертикальной камерой 10, в свою очередь сообщающейся с горизонтальной камерой 11, в которых при работе установки поддерживается глубокий вакуум до 10-3 Па. Воздух из камер откачивается через патрубки 12. Здание 13, в котором размещена установка, имеет этажи 14 для обслуживания блока стволов 9. Стенки камеры 10 перфорированы для откачки из нее воздуха в камеру 15. Внизу в камере 11 установлена площадка 16, которая может передвигаться вдоль нее. Она служит для получения на ней композиционных материалов, упрочненных частицами или пластинами, а также для излучения литых деталей в формах.

Работает установка следующим образом:

Форсунки 2, 3, 4, 5, 6, 7, 8 могут применяться по двум конструктивным схемам - по фиг.2 с одной струей и фиг.3 с двумя струями, направленными под углом друг к другу. Форсунка по фиг.2 состоит из наружного металлического корпуса 17 и внутреннего 18, выполненного из электроизоляционного материала. Внутри корпуса 18 выполнен канал 19, который с одной стороны содержит сопло 20, a с другой - электрод 21. Патрубок 22 для входа суспензий порошка в электропроводной жидкости содержит шнек 23 для отражения ударных волн.

Фланец 24 для крепления форсунки. Электрод 21 и стенка ствола подключены к генератору импульсов, принципиальная схема которого состоит из источника постоянного тока 25, конденсатора 26 и переключателя 27, струи суспензии порошка в электропроводной жидкости 28, диска 29, стенки ствола 30. Для приготовления суспензии порошка из электропроводной жидкости используют сравнительно мелкие порошки с размером частиц до 30-40 мкм, взвесь которых в воде однородна и не расслаивается в течение длительного времени. Количество твердого в жидкости составляет 40-70% /см. Г.А.Либенсон. Основы порошковой металлургии. М.: Металлургия, 1987 г., стр.164 [1].

Работает устройства на фиг.2 следующим образом: суспензия порошка в электропроводной жидкости с помощью насоса /не показанного на чертеже/ на патрубку 22, обтекая шнек 23, поступает в канал 19 /цилиндрической формы/ и через сопло 20 вытекает в виде струи 28 на противоположную стенку ствола 1 /ов/, где растекается в диск 29, с образованием плотного контакта струи со стенкой ствола 1 /см. Г.И.Покровский. Гидродинамические механизмы. М.: Знание, Физика, 2/1972 г., стр.11-18 [2]. В этот момент переключатель 27 разрядного контура генератора импульсов /ГИ/ подсоединяет конденсатор 26 и ток разряда проходит по струе 28 с образованием электрического взрыва струи, подобного электрическому взрыву твердого проводника /см. Б.А.Артамонов. Электрофизические и электрохимические методы обработки материалов. М.: Высшая школа, том 2, 1983 г., стр.100-183 [3].

Начальное напряжение конденсатора не превышает нескольких киловольт. При электрическом взрыве струя нагревается, испаряется и перегревается. При этом образуется или сильно перегретый пар, в среде которого плавятся частицы порошка с невысокой температурой плавления /железо, кобальт, никель, медь, марганец и др./, или сильно перегретый пар диссоциирует с разложением на водород, кислород и осколки электролита при использовании в качестве электропроводных жидкостей концентрированных растворов сильных электролитов на основе солей, оснований и кислот /см. Б.А.Артамонов. Размерная электрическая обработка металлов. - М.: Высшая школа, М., 1978 г., стр.213-231, Высшая школа [4]. При этом температура взрыва регулируется энергией мощностью электрического разряда Р=J2Rэкв. и может изменяться в широком интервале температур, вплоть до 4-5×104 К и более, что обеспечивает плавление любых компонентов порошковых материалов /вольфрама, молибдена, рения, родия, тантала, ниобия, циркония и их химических соединений - карбидов, силицидов, оксидов и др./.

В струях форсунок, размещенных на стволах 1 блока 9 - форсунки 2-8, осуществляется плавление многокомпонентных композиционных материалов, расплавленные частицы которых ускоряются и выталкиваются из стволов сильно перегретым водяным паром раствора электролита. Скорость полета цепи расплавленных частиц многокомпонентного композиционного потока из стволов установки зависит как от энергии разрядов, так и от концентрации частиц в электропроводных жидкостях струй 28 из форсунок 2-8. С увеличением концентрации частиц уменьшается объем испарившегося раствора электролита в струе 28, что снижает скорость полета частиц и, наоборот, скорость частиц увеличивается при уменьшении концентрации порошка в жидкости струй.

Расплавленные композиционные потоки 31 сходятся в зоне 32 /Фиг.1/ на подготовленной поверхности площадки 16, которая передвигается вместе с площадкой и сама /поверхность с разделительным слоем/ совершает возвратно-поступательные движения поперек площадки 16, что обеспечивает получение листового материала.

Особенностями этого процесса являются:

- получение на поверхности площадки 16 слоистых металлических материалов в виде листов, полос из любых сочетаний исходных материалов вместо известных сложных способов соединения готовых пластин прокаткой, сваркой взрывом, пайкой твердым припоем, прессованием биметаллических профилей /см. К.Крейдер. Композиционные материалы с металлической матрицей, том 4. - М.: Машиностроение, 1978 г., стр.50-61 [5].

Плотность каждого слоя материала зависит от концентрации частиц в струях, которая очень высокая /40-70%/, и от скорострельности металлизационных потоков 31. Скорострельность зависит от скорости струй 28. При первом электрическом взрыве струи происходит разрыв контакта между форсункой и стенкой ствола /в стволах устанавливаются локальные контакты 33 - электроды 33, отделенные от остальной части слоем электроизоляции 34/. Возобновление контакта струи 28 происходит при повторном движении их за счет давления насоса, нагнетающего в форсунку суспензию порошка наносимого материала в электропроводной жидкости. При длине струи = 20 мм и ее скорости, например, 60 м/с частота взрывов струй равна 3000 ц/с. При этом мощность генератора импульсов /ГИ/ должна превышать мощность насоса настолько, чтобы электрические взрывы струй 28 при каждом контакте их с локальным электродом 33 проходили стабильно. Итак, скорострельность достигается также высокая, с заданной скоростью металлизационных потоков 31, что обеспечивает получение каждого слоя без пор и дефектов, со структурой литого материала.

С помощью указанных на чертеже семи форсунок 2-8 можно нанести семь слоев из разных материалов с высокой производительностью. Первый слой наносится за счет работы форсунок 2 в стволах 1, второй слой определенной толщины наносится на первый за счет работы форсунок 3 и т.д. до последнего слоя, наносимого с помощью форсунок 8 /слои 35, 36 и …/. Диаметр струй 28 - от долей до нескольких миллиметров, что зависит от мощности установки. Использование металлических слоистых материалов в любых инженерных конструкциях определяется из расчета стоимости, материалоемкости, эксплуатационных требований. Например, в судостроении верхний слой надстроек и палубы выполняется из алюминия, который плакирует короззионностойкую сталь, получение дисперсно-упрочненных композиционных материалов /см. Б.Н.Арзамасов. Материаловедение. М.: Машиностроение, 1986 г., стр.247-268 [6].

Известно, что в дисперсно-упрочненных композиционных материалах наполнителями служат дисперсные частицы тугоплавких фаз-оксидов, нитридов, боридов, карбидов /Al2O3, SiO2, BH, SiC и др./. Для жаропрочных сплавов на основе никеля с хромом упрочнителями служат частицы оксидов тория, гафния и др. Основным методом получения этих материалов является порошковая металлургия. В описываемом процессе применяется двухкомпонентная суспензия порошков сплавов никеля с хромом и частиц оксидов, нитридов и т.д. в электропроводной жидкости струй 28. При электрических взрывах струй с частицами двух компонентов плавятся только частицы сплава никеля и хрома. При этом работают или все форсунки 2-8 в единых залпах с высокой производительностью процесса, или только часть форсунок 2-4, 2-3. Принципиальным отличием нового метода получения композиционных материалов от метода порошковой металлургии является высокая производительность процесса и, следовательно, низкая стоимость получаемых материалов, а также возможность получения крупногабаритных изделий, что недоступно для известного метода. Кроме того, достигается высокая плотность материалов, сравнимая с литыми, а также коррозионная стойкость и термостойкость готовых изделий /материалов/. Особую роль в достижении этих свойств композиционных материалов играет наличие вакуума в камерах 10-11 как защитной среды.

1. В вакууме происходит интенсивное удаление паров водного раствора электролита струй 28, образующихся при электрических взрывах, а также удаление растворенных в металле газов, что значительно улучшает механические свойства готовой продукции, особенно пластичность. Достижение глубокого вакуума в камерах обеспечивается с помощью применения различных вакуумных насосов: механических для обеспечения предварительного разрежения, диффузионных паромасляных и других насосов глубокого вакуума. Наличие вакуума обеспечивает получение слоистых металлических композиционных материалов на основе титана, вольфрама, молибдена, ниобия и других химически активных металлов, что невозможно получить каким-либо другими методами, причем быстро - за один проход в камере 11.

2. Некоторые из вредных примесей /нитриды, карбиды, оксиды/ при нагревании, плавлении и ускорении частиц из стволов установки в вакууме разлагаются, при этом происходит вакуумное рафинирование слоев 35, 36, что повышает эксплуатационные характеристики готовой продукции.

3. При интенсивном нарастании расплавленных слоев композиционного материала в вакууме все время происходит удаление газообразных продуктов из зоны 32, что обеспечивает протекание раскислительных реакций /см. 3, стр.13-14/.

На фиг.4 показана схема установки для получения слоистых металлических материалов в виде листов, полос, рельс, прутков из обычной углеродистой и легированной стали на воздухе. Стволы с форсунками 37, имеющими возможность совершать колебания на осях 38 относительно вертикальных осей, которые укреплены на портале 39. Конвейерная лента 40, готовая слоистая продукция 41. Установка становится прокатным станом только что полученных слоистых металлических материалов при размещении на ней валков различного профили и диаметра. При этом получение каждого слоя металлического материала осуществляется с помощью металлизационных расплавленных потоков 42, совершающих колебательные движения за счет колебания стволов 37, и поступательного движения ленты 40.

Электропроводные жидкости и механизм электрического взрыва струй суспензии порошка.

По фиг.2. Анодом является электрод 21 /плюс/, катодом электрод 33.

Разрядный ток проходит через канал большого диаметра 19 и переходит в сопло 28 и струю 28 значительно меньшего диаметра и существенно большего электрического сопротивления. В развитии электрического взрыва струй 28 основную роль играют газовые пузырьки, возникающие в областях высокой местной плотности тока и большой напряженности электрического поля, т.е. на участках струи, где имеются электропроводные частицы. За счет этого начинается нагревание среды с выделением большого количества пузырьков растворенного газа. Благодаря высокому газонаполнению в струе, имеющей большое электросопротивление и наибольшее количество выделяемой за счет этого джоулевой теплоты, возникает пробой газовых пузырьков, происходит ионизация элементов и образование свободных электронов, завершающихся образованием плазмы. Одновременно происходит диссоциация воды на атомы водорода и кислорода при использовании раствора электролита на основе солей, оснований и кислот. Ток разряда одновременно проходит по электропроводным частицам, нагревая их. Между частицами образуются слой плазмы, электропроводного пара, содержащий ионы электролита, электроны, а также атомы водорода и кислорода, и слой холодного раствора. Слой пара, прогреваемый со стороны плазмы и собственной джоулевой теплотой, постепенно продвигается вглубь раствора, пока не достигнет противоположного электрода 19 и частиц в самой струе. После этого струя 28 перекрывается плазменным каналом разряда с полным плавлением взвешенных в ней частиц металлов, а также в столбике раствора, находящегося в этот момент в сопле 20. Для избежания вскипания раствора в канале 19 его диаметр выполняется в несколько раз большим, чем диаметр струи. Например, диаметр цилиндрического канала 19 равен 10 мм, а диаметр струи 28 примерно 0,5-0,6 мм. Электрическое сопротивление струи при этом в 400 раз больше, что гарантирует осуществление стабильного электрического взрыва струи. Параметры электрического взрыва струи определяются индуктивности и емкостью разрядной цепи ГИ, начальным напряжением конденсатора, длиной, диаметром струи. КПД процесса около 40%. Объем взрываемой единичной струи должен быть пропорциональным энергии, накопленной в конденсаторе /pax/ /см. 4, стр.329-332 и 3, стр.100-103, а также Б.А.Артамонов. "Электрофизические и электрохимические методы обработки материалов, том 1, Высшая школа. - М., 1983 г., стр.7-8/.

Механизм электрического взрыва чистой электропроводной жидкости на основе солей, оснований и кислот.

Чтобы получить высокую плотность тока и, следовательно, мощный электрический взрыв струй, используют растворы электролитов с большой электропроводностью, например, хлористый натрий, азотнокислый натрий, NaOH, соляную, серную и азотную кислоту. Наиболее приемлемым является водный раствор азотной кислоты с концентрацией 2,3-5% и выше и другие /определяются экспериментальным путем/. При выборе электролита учитывают также его удельную электропроводность σр. При увеличении концентрации σр обычно возрастает. Например, для азотной кислоты максимум σр достигается при концентрации HNО3, равной 31% σр - 78,19 См /м./ см. 4, стр.229-231 и В.А.Волосатов. "Справочник по электрохимическим и электрофизическим методам обработки". - Л.: Машиностроение, 1980 г., стр.36-54 [7]. При работе с питанием от выпрямителя переменного тока, например, поз.25 напряжение в начале импульса растет довольно медленно. В развитии электрического взрыва струи основную роль играют газовые пузырьки. При этом на катоде выделяется водород, кроме того, пузырьки газа образуются и в растворе, благодаря нагреванию его джоулевой теплотой. Особенно много пузырьков за несколько десятков микросекунд возникает в областях высокой местной плотности тока и большой напряженности электрического поля, т.е. в окрестности выступов на электродах /одним электродом - анодом - является столб раствора в канале 19 форсунки, связанный с электродом 21, а другим - катодом - служит электрод 33 в стволе установки/. Благодаря высокому газонаполнению электропроводность слоя раствора у катода уменьшается и на этом слое жидкости падает основная доля рабочего напряжения. Здесь существует наибольшая напряженность электрического поля и начинается нагревание среды, возникает пробой газовых пузырьков, происходит ионизация элементов и образование свободных электронов, завершающихся образованием плазмы. Горячая плазма и более холодный раствор в струе отделяются друг от друга слоем электропроводного пара, содержащего ионы электролита, электроны, а также атомы водорода и кислорода. Слой пара, прогреваемый со стороны плазмы и собственной джоулевой теплотой, постепенно продвигается вглубь раствора, пока не достигнет противоположного электрода. После этого струя перекрывается плазменным каналом разряда с осуществлением электрического взрыва /см. 4, стр.330/. Особенности электрического взрыва струй. Температура взрыва превышает Т>2500°С, при которой происходит ионизация элементов и образование свободных электронов, с разложением молекул воды на атомы водорода и кислорода /см. Г.Мучник. "Новые методы преобразования энергии", Знание, Техника, 1984 / 4, стр.47-49 [8]. Иными словами, осуществляется электротермическая диссоциация /разложение/ водного раствора с образованием неизотермической плазмы водорода, кислорода и ионов электролита. Образуется гремучий газ - новый вид топлива, а вода раствора является скрытым энергоносителем. При такой температуре плавятся большинство металлов и оксидов, а при увеличении мощности электрического разряда через струи плавятся все известные металлы и химические соединения - зависит от величины мощности Р=J2·Rэкв. /см.3, стр.94/. При этом при плавлении в струе оксидов, карбидов, боридов, нитридов, силицидов с высокой температурой плавления электрическое сопротивление струи суспензии порошка в электропроводной жидкости становится больше, чем струи из одного раствора одного и того же диаметра /площади сечения/. Это надо учитывать при подборе диаметра струй.

Кроме того, струя из чистого раствора взрывается значительно медленнее, чем суспензия порошка электропроводных частиц в растворе, и зависит от длины струи /см. 3, стр.101/.

Еще раз отметим, что генератором импульсов /ГИ/ должен быть ГИ независимого типа с переключателем 27 /см. 4, стр.43-66/.

Для более тонкого регулирования температуры плавления порошковых материалов при электрических взрывах струй применяются комбинированные форсунки по фиг.3, устанавливаемые в стволах 1 - форсунки 2-8. Комбинированная форсунка состоит из наружного корпуса 43 с патрубками 44 для входа суспензии порошка в электропроводной жидкости, шнеков в них 45, фланцев 46 для крепления форсунки на стволах. Внутренний корпус 47, выполненный из электроизоляционного материала, содержит цилиндрические каналы 48 с электродами 49 и канал/ы/ 50 с электродом 51, сопла 52 и 53, форсунка 54 для впрыскивания суспензии порошка в жидкости /вода, слабый электролит, жидкие углеводороды или реагенты/ в виде струй 55, струи 56 электропроводной жидкости, зона их контакта 57. Зависимый генератор импульсов состоит из источника постоянного тока 58 /выпрямитель переменного тока/, конденсатора 59 и включателя 60.

Работает комбинированная форсунка следующим образом: концентрированный водный раствор электролита от насосов /не показанных на чертеже/ подается по патрубкам 44, обтекая шнеки 45, в каналы 48 и 50 и выходит в ствол 1 в виде струй 56, направленных под углом друг к другу и пересекающихся в зоне 57. Одновременно из форсунки 54 в виде струй 55 в зону взрыва струй 56 впрыскиваются струи 55 суспензии порошка в жидкости /размер порошка 30-40 мкм, см.1, стр.164/. При контакте струй 56 в зоне 57 замыкается цепь разрядного контура генератора импульсов 58-60 с образованием электрического взрыва, температура которого может превышать /4-5/×104 К, что зависит от мощности разрядного тока Р=J2Rэкв. Регулируя эту мощность, добиваемся требуемой температуры, которая необходима для мгновенного испарения струй 55 с частицами материалов, которые плавятся, и продуктами взрыва и испарения ускоряются в стволах 1 установки в виде металлизационных потоков 31 для получения композиционных материалов 35-36. Комбинированная форсунка может выполняться с взрывной камерой 61 /показана пунктирными линиями/. В этом случае срез взрывной камеры 62 сообщается с внутренней поверхностью стенки ствола 1, а не нижняя часть 63, как в первом варианте комбинированной форсунки.

Комбинированная форсунка обеспечивает плавление до заданной температуры любых компонентов композиционного потока 31 и любых самых мелких частиц без испарения их при взрывах струй 56.

Особенностям электрических взрывов струй 56 может являться применение не только чистых концентрированных водных растворов сильных электролитов, но и в целях повышения мощности электрических взрывов применение суспензий мелких электропроводных порошков - пудры из алюминия, меди и др., а также пудры из графита в электропроводной жидкости заданной концентрации. При этом в целях нейтрализации химически активных частиц электролитов, например хлора, порошки расплавленных материалов вносятся с помощью форсунки 54 в среде жидкого углеводорода, например керосина, а в целях увеличения размеров порошков они вносятся в среде инертных смазок: технического масла, парафина, стеариновой кислоты и ее солей, поливинилового спирта, глицерина, камфары, разогревая некоторые из них до жидкого состояния /см.1, стр.139/. При этом струя 55 с частицами может выдавливаться в виде компактного стержня или наоборот в виде факела, которая при электрическом взрыве струй 56 нагревается, испаряется с плавлением порошковых материалов. Комбинированные форсунки с взрывными камерами 61 устанавливаются на стволе 1 под углом к его продольной оси для уменьшения разбрызгивания жидких капель расплавленных порошковых материалов о стенки ствола/ов/. Диаметр стволов различный - от 30-40 до 80-100 мм, а комбинированные форсунки размещаются на стволе, как это показано на фиг.1, или по окружности стволов - через 90-120°.

Давление среды в стволах 1 блока 9 установки по фиг.1. В камерах 10-11 поддерживается высокий вакуум, желательно до 10-3 Па, а в стволах 1 давление должно быть выше атмосферного, что достигается за счет большой частоты электрических взрывов струй 28 или 55-56. Причем чем выше давление среды в стволах, тем больше КПД электрических взрывов струй 28, 56. Это обусловлено тем, что разряд конденсатора на струю /струи/ носит колебательный характер и для повышения КПД необходимо время разряда увеличивать, что достигается сохранением /поддержанием/ на некоторое время канала проводимости на месте струй 28 и 56. Иными словами, необходимо в стволе/ах/ поддерживать повышенное давление среды при начальном напряжении конденсатора/ов/ в несколько киловольт.

Жидкие металлы - электропроводные жидкости.

В качестве электропроводных жидкостей кроме концентрированных водных растворов сильных электролитов могут применяться жидкие металлы: галлий с Тпл=29,8°С, калий с Т=63,6°С, натрий с T=97,8°C, олово с Т=231,9°С, висмут с Т=271°С, литий с Т=180°С, свинец с Т=327°С, цинк с Т=419,5°С, индий с Т=157°С, кадмий с Т=321°С, алюминий с Т=660, магний с Т=644°С, медь с Т0=1083°С /см. В.Б.Козлов. "Жидкие металлы в технической физике", Физика, Знание, 4 /1974 г. /9/. Они могут служить как в качестве электропроводных и несущих жидкостей струй 28 с взвешенными в них частицами тугоплавких металлов или химических соединений, а также минералов горных пород, так и в качестве только нагревательных струй 56 в комбинированных форсунках по фиг.3. Применение жидких металлов обеспечивает высокую скорость электрического взрыва струй и высокий КПД процесса, а также высокую температуру взрыва и большую мощность разрядного тока. Большое значение имеет применение форсунок по фиг.3 с жидкометаллическими струями 56 для термохимического разложения воды, впрыскиваемой в зону взрыва из форсунки 54. Высокая температура взрыва струй 56 позволяет осуществлять термохимическое разложение /диссоциацию/ воды на водород и кислород с получением нового вида топлива - гремучего газа в большом количестве. Причем чем выше температура электрического взрыва струй 56, более 3-5×104 К, тем меньше расход жидкого металла для получения одного и того же количества гремучего газа - топлива 21 века.

Композиционные материалы с неметаллической матрицей, которой являются порошкообразные минералы горных пород, упрочненные металлическими частицами и волокнами. Основными компонентами композиционных материалов, изделий и конструкций являются глина, суглинки, супеси, песок различных размеров, а в некоторых материалах порожки минералов: гранита, мрамора, гнейса, габбро, диабаза и др.

Из этих расплавленных материалов, упрочненных металлическими частицами или волокнами, арматурой из сплавов сталей и др., а также без них изготовляется огромное количество строительных конструкций и изделий для гражданского, дорожного и гидротехнического строительства, например плиты разных размеров, колонны, балки, прогоны, блоки для кладки фундаментов и облицовочный кирпич, отделочные материалы для наружных поверхностей фасадов и интерьеров, на