Способ получения тонкослойного фторопластового покрытия на металлических изделиях

Иллюстрации

Показать всеИзобретение относится к получению защитных, химически стойких, антипригарных, антифрикционных покрытий и может быть использовано в химической, машиностроительной, авиационной, приборостроительной промышленности, медицине и других областях техники. Предварительно изготовленные заготовки из фторопласта-4 или из фторопластовых композиций фиксируют на металлических поверхностях изделий с минимальным зазором. Зафиксированные детали нагревают до температуры 643-653К и выдерживают в течение 1,5-2,0 часов. Фторопластовое покрытие образуют за счет расширения расплава политетрафторэтилена, а необходимую толщину покрытия получают многократным повторением термообработки. Обеспечивается упрощение технологического процесса и расширение ассортимента покрываемых изделий. 4 ил.

Реферат

Изобретение относится к области получения специальных (антифрикционных, антипригарных, химически стойких, защитных) полимерных покрытий на металлических поверхностях деталей и может быть использовано в машиностроительной, пищевой, авиационной, приборостроительной, химической и других областях техники.

Адгезионное соединение металла с пластмассой достигается следующими способами: наплавкой пластмассы; отверждением полимерного покрытия на металле; соединением с помощью адгезионного слоя клея. Наплавку на металлах полимерного слоя производят путем вихревого или газонаполненного напыления порошков. Кроме порошков таким способом можно наплавлять и пленки. Наиболее целесообразна прямая экструзия пленки на обработанный и подогретый металл. Прочность полученных таким способом соединений сталь - полиэтилен достигает 2-18 МПа, нержавеющая сталь - политетрафторэтилен - от 0,5 до 12 МПа (Ковачич Л. Склеивание металлов и пластмасс: пер. со словац. / Под ред. А.С.Фрейдина. - М.: Химия, 1985, с.172, 188-189).

Известны способы нанесения полимерных покрытий на металлические поверхности путем использования фторопластовых суспензий. Покрытия наносятся на очищенные и обезжиренные поверхности методами полива, окунания, пульверизации слоями, толщиной от 10 до 100 мкм в зависимости от свойств полимера или суспензионной среды. Сушка каждого слоя производится отдельно. После последнего сплавления детали и изделия с покрытием подвергаются термообработке, а затем медленно охлаждаются на воздухе, либо подвергаются закалке в воде для повышения эластичности и улучшения адгезии (Кацнельсон М.Ю., Балаев Г.А. Пластические массы: Свойства и определение: Справочник. - 3-е изд., перераб. - Л.: Химия, 1978. с.104-105).

Фторопластовые покрытия, получаемые известными способами, имеют слабое сцепление с основной поверхностью, так как ПТФЭ в силу его специфических особенностей обладает низкими адгезионными свойствами.

Наряду с получением таких покрытий разработаны способы получения тонкослойных полимерных слоев на металлической поверхности. Стремление к максимально возможному уменьшению толщины покрытий, прежде всего, объясняется тем, что многие физические явления протекают в тончайших покрытиях и пленках принципиально иначе, чем в массивных, и только в них можно наблюдать ряд специфических эффектов, например увеличение адгезионных свойств и др.

Известны способы формирования тонкого слоя на поверхности твердых тел из низкомолекулярных продуктов (мономеров) с последующей их полимеризацией под воздействием электронного, ультрафиолетового облучения, тлеющего разряда, катализаторов, или из активных фрагментов полимерных цепей при термическом, радиационном или механическом разрушении полимеров с последующей рекомбинацией их на модифицируемой поверхности (Металлополимерные материалы и изделия. Под ред. А.В.Белого. - М.: Химия, 1979. с.160-175). Данные способы можно применять и для получения фторопластовых тонкослойных покрытий на металлических поверхностях.

Однако известные способы имеют следующие недостатки: процессы трудоемки, энергоемки и требуют специального оборудования (вакуумного, газоплазменного и др.).

Техническим результатом изобретения является упрощение технологического процесса и расширение области применения тонкослойных фторопластовых покрытий на изделиях различного назначения.

Технический результат достигается тем, что в предложенном способе получения тонкослойного фторопластового покрытия на металлических изделиях, включающем предварительное изготовление заготовок (из фторопласта-4 или из фторопластовых композиций), фиксацию заготовок на металлических поверхностях с минимальным зазором и термообработку, отличающийся тем, что полимерное покрытие на металлической поверхности образуется за счет расширения расплава политетрафторэтилена, при температуре 643-653К и выдержке в течение 1,5-2,0 часов, а необходимая толщина покрытия достигается многократным повторением термообработки.

Ниже приведены примеры осуществления заявляемого способа.

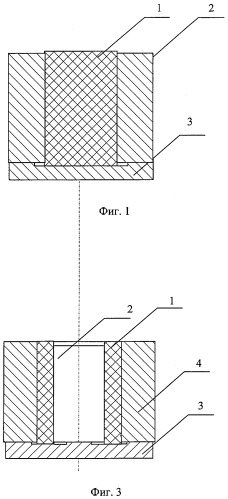

Пример 1. Необходимо нанести защитное покрытие на внутренней поверхности цилиндрической детали. По внутренним размерам детали изготавливается заготовка (поз.1) (фиг.1) из фторопласта-4, высотой на 3-4 мм больше высоты покрываемой детали. Увеличение высоты необходимо для получения качественного покрытия на кромках детали. Для получения защитного покрытия устанавливают заготовку в цилиндрическую деталь (поз.2) и подставку (поз.3) и проводят термообработку при 648±5К в течение 1,5-2 часов. За счет расширения расплава полимера создается необходимое давление и происходит адгезионный перенос полимера на металлическую поверхность. Охлаждение производят вместе с печью. Толщина получаемого полимерного покрытия находится в пределах 0,2-0,6 мкм. Необходимая толщина полимерного покрытия создается за счет многократного повторения данного процесса.

Пример 2. Необходимо получить износостойкое покрытие на цилиндрической поверхности глубокого глухого отверстия (поз.1) (фиг.2). По внутренним размерам детали изготавливается заготовка из фторопластовой композиции. Для получения износостойкого покрытия устанавливают заготовку (поз.2) в цилиндрическое отверстие и проводят термообработку при 648±5К в течение 1,5-2 часов. За счет расширения расплава полимера создается необходимое давление и происходит адгезионный перенос композита на металлическую поверхность. Толщина получаемого полимерного покрытия находится в пределах 0,2-0,6 мкм.

Пример 3. Необходимо получить защитное покрытие на наружной цилиндрической поверхности изделия. По наружному диаметру изделия (поз.2) (фиг.3) и по внутреннему диаметру оправки (поз.4) изготавливается заготовка из фторопласта-4 размером на 4-5 мм выше покрываемой детали. Увеличение высоты необходимо для получения качественного покрытия по верхней и нижней кромкам детали.

Для получения защитного покрытия устанавливают заготовку между цилиндрической деталью и ограничивающей оправкой и ставят на подставку (поз.3) (фиг.3), затем проводят термообработку при 648±5К в течение 1,5-2 часов. Толщина получаемого полимерного покрытия находится в пределах 0,2-0,6 мкм. Так как покрытие образуется не только на детали, но и на оправке, то можно вместо оправки использовать покрываемое изделие.

Пример 4. Необходимо получить антипригарное покрытие на плоской металлической поверхности. Предварительно изготавливается плоская фторопластовая пластина (поз.1) (фиг.4) толщиной 4-5 мм и размером на 2-3 мм шире покрываемой поверхности. Полимерная пластина устанавливается на покрываемую металлическую поверхность (поз.2) и фиксируется в оправке без зазора. Проводят термообработку при 648±5К в течение 1,5-2 часов. Толщина получаемого полимерного покрытия находится в пределах 0,2-0,6 мкм.

Изобретение может быть использовано не только в машиностроении, но и в микротехнике (компрессоры, охладители и т.д.), а также в аппаратуре и изделиях медицинского назначения (трансплантанты) в качестве защитных или износостойких покрытий на алюминии и титане.

Способ получения тонкослойного фторопластового покрытия на металлических изделиях, включающий предварительное изготовление заготовок из фторопласта-4 или из фторопластовых композиций, фиксацию заготовок на металлических поверхностях с минимальным зазором и термообработку, отличающийся тем, что фторопластовое покрытие на металлической поверхности образуют за счет расширения расплава политетрафторэтилена при температуре 643-653К и выдержке в течение 1,5-2,0 ч, а необходимую толщину покрытия получают многократным повторением термообработки.