Бесхолстовый питатель текстильных машин

Иллюстрации

Показать всеИзобретение относится к текстильной промышленности, а именно к устройствам для бесхолстового питания волокнистой массой чесальных машин. Бесхолстовой питатель содержит шахту со средствами обеспыливания на ее стенках, выпускные валы, горизонтальные оси с установленными с возможностью вращательного колебания пластинками, дополнительные стенки, образующие секции, связанные с системой пневмоотсоса. При этом над шахтой в верхней и нижней частях общего пневмопровода с возможностью осевого перемещения установлены верхний и нижний регуляторы давления. Причем поверхность верхнего регулятора имеет криволинейную форму, а нижний регулятор имеет форму в виде двух плоскостей, соединенных между собой шарнирно. Горизонтальные оси с пластинками установлены группами, чередующимися в шахматном порядке слева и справа по высоте шахты, при этом профиль пластинки имеет эллиптическую форму, а выпускные валы выполнены в виде перфорированных конденсоров. Данное техническое решение позволяет снизить неровноту волокнистого слоя, формируемого бесхолстовым питателем. 3 ил.

Реферат

Изобретение относится к текстильной промышленности, а именно к устройствам для бесхолстового питания волокнистой массой чесальных машин.

Известен бункерный питатель чесальной машины [Патент №4038838 ФРГ, МКИ D01G 23/02. Бункерный питатель чесальной машины / LEIFELD FERDINAND DIPLING; заявитель и патентообладатель TRUETZSCHLER&CO [DE]. - № DE 1990403883819901206; заявл. 06.12.1990; опубл. 25.07.1991], содержащий в верхней части вертикальную резервную камеру с воздуховыводными отверстиями. В нижней части резервной камеры установлен питающий валик для подачи волокон к разрыхляющему барабану, который сбрасывает волокна в питающую камеру, выполненную с воздуховыводными отверстиями в нижней части. На выходе питающей камеры установлена пара выводных валиков для подачи волокон непосредственно к чесальной машине. В верхней части питающая камера подсоединена к расположенному над ней корпусу, в котором установлен вентилятор, подающий в нее воздушный поток для равномерного уплотнения находящегося в ней волокнистого столба. Этот же вентилятор, работающий в замкнутом режиме, удаляет по отводному каналу выходящий через отверстия в нижней части питающей камеры воздух.

Недостатком устройства является неравномерное распределение поля вектора скоростей уплотняющего потока по сечению нижней камеры и чрезмерное накопление пыли в воздухе, движущемся по замкнутому контуру и в каждом цикле, фильтрующемся сквозь столб волокнистого материала.

За прототип принят бесхолстовый питатель текстильных машин [Свид. на полезную модель №11210, Российская Федерация, МПК6 D01G 15/40. Бесхолстовой питатель текстильных машин /Фролова И.В., Кахраманов Ф.Р., Мельгунова С.Н., Григорьева Е.Ю; заявитель и патентообладатель Ивановская государственная текстильная академия, №99102102/20; заявл. 04.02.99; опубл. 16.09.99. Бюл. №9 - 5 с.: 3 ил.], содержащий загрузочное средство, шахту со средствами обеспыливания на ее стенках и выпускные валы, на стенках шахты в верхней, средней и нижней ее частях с обеих сторон смонтированы горизонтальные оси с пластинками, а по толщине питателя с обеих сторон установлены дополнительные стенки, образующие секции, связанные с системой пневмоотсоса.

Недостатком прототипа является непостоянство линейной плотности полуфабрикатов волокнистой массы в шахте за счет неравномерного распределения скорости воздушного потока по сечению питающей шахты в связи с образованием давления воздушного потока, поступающего из общего воздуховода.

Техническим результатом изобретения является снижение неровноты волокнистого слоя, формируемого бесхолстовым питателем как на отдельной чесальной машине, так и между питателями всей цепочки чесальных машин за счет стабилизации воздушного давления и регулирования направления движения воздушного потока по всему сечению шахты и по всей ее высоте.

Указанный технический результат достигается тем, что в бесхолстовом питателе текстильных машин, содержащем шахту со средствами обеспыливания на ее стенках, выпускные валы, горизонтальные оси с установленными с возможностью вращательного колебания пластинками, дополнительные стенки, образующие секции, связанные с системой пневмоотсоса, согласно изобретению, над шахтой в верхней и нижней частях общего пневмопровода с возможностью осевого перемещения установлены регуляторы давления, причем поверхность верхнего регулятора имеет криволинейную форму, а нижний регулятор имеет форму в виде двух плоскостей, соединенных между собой шарнирно, горизонтальные оси с пластинками установлены группами, чередующимися в шахматном порядке слева и справа по высоте шахты, при этом профиль пластинки имеет эллиптическую форму, а выпускные валы выполнены в виде перфорированных конденсоров.

Указанный результат достигается за счет того, что в бесхолстовом питателе в верхней и нижней части общего пневмопровода установлены регуляторы давления, которые во взаимодействии создают направленный скоростной волокновоздушный поток на заднюю стенку шахты по ходу волокновоздушного потока от общего пневмопровода. Скоростной направленный поток отсекает сечение шахты от общего пневмопровода, минимизирует колебание давления в шахте и упирается в группы пластинок на задней стенке, выполненных с эллиптическим профилем. Часть воздушного потока вместе с пылью и сорными примесями уходит через зазоры групп колеблющихся пластинок, а часть воздушного потока вместе с волокном отражается от групп пластинок, создавая завихрение, поток попадает на следующую группу колеблющихся пластинок передней стенки шахты уровнем ниже, чем первые группы пластинок на задней стенке, и дальнейшее перемещение воздушного потока и волокна идет по вышеописанной схеме, т.е. в шахматном порядке. Выполнение профиля пластинки эллиптической формы позволяет волокновоздушному потоку беспрепятственно и более плавно без излишнего зажгучивания проходить через все группы пластинок по сечению шахты. Таким образом, скоростной воздушный поток частично отсекает и уменьшает величину давления на столб волокна в шахте, а последующее завихрение отраженного потока продолжает этот процесс, тем самым образуется вихревая дорожка, которая затухает в перфорированных выпускных валах, где и происходит конечный отсос и очистка волокна от сорных примесей с формированием полотна. В результате снижается неровнота волокнистого слоя за счет стабилизации воздушного давления и регулирования направления движения воздушного потока по всему сечению и высоте шахты.

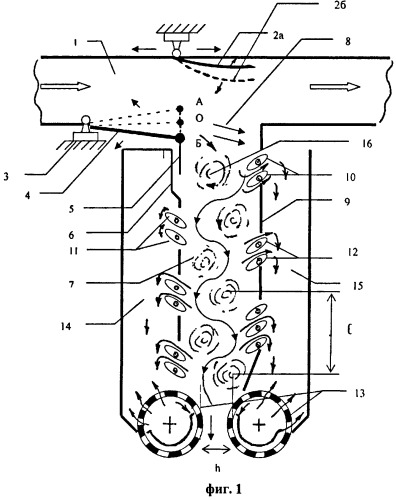

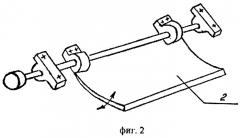

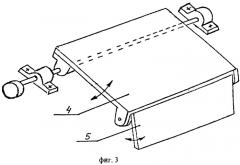

На фиг.1 представлена схема бесхолстового питателя для питания волокнистым материалом чесальных машин в поточной линии, на фиг.2 - конструкция верхнего регулятора давления, на фиг.3 - конструкция нижнего регулятора давления.

Бесхолстовый питатель содержит общий пневмопровод 1 с установленными в нем верхним 2 и нижним 3 регуляторами давления. При этом поверхность верхнего 2 регулятора давления имеет криволинейную форму, а нижний 3 регулятор давления состоит из плоскостей 4 и 5, связанных между собой шарнирно. Плоскость 5 нижнего регулятора давления 3 расположена параллельно передней стенке 6 шахты 7, скоростной поток 8 направлен к задней стенке 9 и встроенным в нее группе пластинок 10 с эллиптическим профилем, по отношению к которым группа пластинок 11 на передней стенке шахты находится уровнем ниже, последующая группа пластинок 12 находится на задней стенке уровнем ниже по отношению к группе пластинок 11 и т.д. в шахматном порядке. В нижней части шахты установлены выпускные валы 13, выполненные в виде перфорированных конденсоров. К передней и задней стенкам шахты примыкают вакуумные камеры 14 и 15, которые снабжены дополнительными воздуховодами и связаны с системой пневмоотсоса.

Бесхолстовый питатель работает следующим образом: волокновоздушный поток подается по системе общего пневмопровода 1 (фиг.1), где за счет одностороннего расширения сечения пневмопровода над шахтой 7 от основного волокновоздушного потока отделяется часть волокновоздушного скоростного потока 8. При этом верхний регулятор давления 2 (фиг.2) над первой шахтой 7 занимает верхнюю позицию 2а, обеспечивая минимальное поджатие воздушного потока над первой шахтой 7 в поточной линии. Нижний регулятор давления 3 (фиг.3), связанный одновременно с общим пневмопроводом и передней стенкой 6 шахты 7, имея шарнирную связь между плоской стенкой 4 и плоскостью 5, занимает положение O над первой шахтой для того, чтобы скоростной поток 8 отсекал сечение шахты от системы общего пневмопровода и был направлен на заднюю стенку 9 к группе пластинок 10 с эллиптическим профилем, которые колеблются и пропускают часть воздуха вместе с сорными примесями в вакуумную камеру 15, а другая часть вместе с волокном создает вихревой поток 16, который упирается в группу колеблющихся пластинок 11, при этом часть потока с сорными примесями проходит в вакуумную камеру 14, другая часть отражается вместе с волокном и создает вихревой поток 16. Аналогичная операция проходит по всем группам колеблющихся пластинок с аналогичным описанным выше технологическим процессом очистки волокна и созданием вихревой зоны перед ними, образуя вихревую дорожку вдоль всей шахты 7 по высоте с расстоянием l между смежными (соседними) вихревыми зонами и с расстоянием h по ширине шахты с конечным затуханием в выпускных валах 13, выполненных в виде перфорированных конденсоров, где происходит конечный отсос и очистка волокна с формированием полотна.

Уровень заполнения питателя, а так же регулирование работы верхнего и нижнего регуляторов давления, контролируется системой автоматики за счет работы фотодатчиков, а именно, при полном заполнении шахты нижний регулятор давления 3 становится в положение А, в результате чего поток волокна и основная часть воздушного потока проходит мимо шахты. При заполнении последующей шахты верхний регулятор давления 2 устанавливается в положение 2б и обеспечивает поджатие воздушноволокнистого потока к сечению шахты, при этом нижний регулятор давления устанавливается в положение Б, обеспечивая направление скоростного потока на верхние группы пластинок, встроенных в заднюю стенку следующей шахты.

Бесхолстовый питатель текстильных машин, содержащий шахту со средствами обеспыливания на ее стенках, выпускные валы, горизонтальные оси с установленными с возможностью вращательного колебания пластинками, дополнительные стенки, образующие секции, связанные с системой пневмоотсоса, отличающийся тем, что над шахтой в верхней и нижней частях общего пневмопровода с возможностью осевого перемещения установлены верхний и нижний регуляторы давления, причем поверхность верхнего регулятора имеет криволинейную форму, а нижний регулятор имеет форму в виде двух плоскостей, соединенных между собой шарнирно, горизонтальные оси с пластинками установлены группами, чередующимися в шахматном порядке слева и справа по высоте шахты, при этом профиль пластинки имеет эллиптическую форму, а выпускные валы выполнены в виде перфорированных конденсоров.