Многослойный конструкционный материал и способ его получения

Иллюстрации

Показать всеИзобретение относится к области строительства, а именно к многослойным строительным элементам. Способ получения многослойного конструкционного материала включает заполнение формы, последовательную подачу материалов слоев, формование, выдержку, извлечение из формы. При этом последовательную подачу материалов слоев выполняют размещением на дне формы слоев базальтовой ткани, пропитанных эпоксидной смолой, размещением пенополиуретанового слоя на слои базальтопластика с последующей укладкой на пенополиуретановую прослойку слоев базальтовой ткани, пропитанных эпоксидной смолой, с промежуточным расположением между ними углеродных нитей. Концы углеродных нитей выводят наружу. Формование и выдержку всех слоев осуществляют одновременно при нагреве до температуры 60°С и давлении 0,5-1,0 МПа до отверждения смолы. При этом соотношение толщины слоя пенополиуретана к толщине слоя базальтопластика 20-80:0,5-1,5. Технический результат заключается в улучшении механических характеристик и сокращении технологического процесса. 2 н.п. ф-лы, 2 ил., 1 табл.

Реферат

Изобретение может быть использовано в стеновых и кровельных сандвич-панелях, для обшивки летательных и глубоководных аппаратов, речных и морских судов в качестве конструкционного тепло- и звукоизолирующего материала.

Известен многослойный строительный элемент, состоящий из центрального слоя (полос минеральной ваты) и поверхностных слоев, расположенных на двух противоположных основных поверхностях центрального слоя, полученный путем приклеивания поверхностных слоев к противоположным основным поверхностям центрального слоя. Поверхность среднего слоя выполнена профилированной с пазами, а поверхностные слои повторяют контур поверхности среднего слоя [1].

Выполнение профилирования облицовочных листов и минераловатных плит с соблюдением точности совпадения выступа с впадиной листа и плиты, нанесение клея на наружные слои и склеивание усложняют технологический процесс.

Известен многослойный конструкционный материал, используемый в сандвич-панелях, включающий два поверхностных слоя из металла и центральную часть, набранную из кусков полосы минеральной ваты, между которыми расположены продольные полосы из заливочного пенопласта (полиуретана и т.п.), где центральный слой из минераловатных полос чередуется с пенопластом, получен путем залива кусков минеральной ваты вспененной массой пенополиуретана и на полученную конструкцию приклеиваются листы металла [2].

Недостатками данной конструкции является сложность изготовления, использование в качестве наружного слоя дорогих металлических листов.

Известен многослойный конструкционный материал, используемый в производстве стеновой панели, характеризующийся тем, что он состоит из среднего пенополиуретанового теплоизоляционного слоя, поверхность которого профилирована пазами, и наружных слоев, изготовленных из оцинкованной стали толщиной 0,5-0,7 мм с защитно-декоративным и лакокрасочным покрытием или без него.

Многослойный конструкционный материал получен заливкой вспененной массы пенополиуретана в пресс-форму, профилированием внешней поверхности пенополиуретановой прослойки пазами и склеиванием пенополиуретановой заготовки с заранее профилированным листом металлического проката [3].

Недостатками данной конструкции является плохая совместимость материалов слоев, низкая адгезивная и изгибная прочность, жесткость, многостадийность процесса.

Известен многослойный конструкционный материал, используемый в производстве стеновой панели, взятый нами в качестве прототипа, характеризующийся тем, что он состоит из двух боковых строганных брусков и расположенной между ними плиты пенополиуретана плотностью 25-70 кг/м3, при этом лицевая и задняя стороны плиты пенополиуретана закрыты слоем защитного материала из бумаги, фольги или полиэтиленовой пленки, закрепленным за счет адгезивных свойств пенополиуретана. Материал получен путем залива вспененной массы в пресс-форму, на дно которой укладывается защитный материал, по бокам деревянные бруски. На вспененную массу сверху укладывается защитный материал, после чего полученная конструкция выдерживается под давлением [4].

Прочность конструкции обеспечивается свойствами пенополиуретана, поверхностные защитные слои не улучшают механические характеристики материала.

Известен способ изготовления многослойных строительных блоков, содержащих облицовочный, теплоизоляционный и конструкционный слои, включающий установку в форму технологических перегородок, заполнение формы последовательной подачей растворов облицовочного, теплоизоляционного и конструкционного слоев, формование, выдержку и извлечение из формы. На дне формы размещают пластины из эластичного упругого материала, размеры и конфигурация которых соответствуют размерам и конфигурации изготавливаемых блоков, в качестве технологических перегородок используют пластины с расположенной вдоль их нижних торцев и боковых поверхностей пленкой из упругого гибкого материала, которые устанавливают после заполнения формы, ввод их нижними торцами в зазор между упомянутыми пластинами из эластичного материала, выдержку производят до начала схватывания растворов, после чего удаляют пластины технологических перегородок, оставляя упомянутую пленку зафиксированной между торцами пластин из эластичного материала до полного затвердевания растворов.

Недостатками данного способа является многостадийность технологического процесса.

Задачей данного изобретения является улучшение механических характеристик, сокращение технологического процесса.

В отличие от прототипа в созданном многослойном конструкционном материале, внутренний слой которого состоит из пенополиуретана, а поверхностные слои выполнены из базальтопластика, состоящего из нескольких слоев базальтовой ткани, пропитанные смолой или из базальтопластика, состоящего из нескольких слоев базальтовой ткани, пропитанные смолой и уложенными между ними углеродными нитями, используется сочетание хорошо совмещающихся компонентов - пенополиуретана и базальтопластика и размещение углеродной нити в базальтопластике, обеспечивающей возможность электронагрева.

Для достижения названного технического результата в способе получения многослойного конструкционного материала, включающего заполнение формы последовательной подачей материалов слоев, формование, выдержку, извлечение из формы, последовательную подачу материалов слоев выполняют в следующей последовательности: размещают на дне формы слои базальтовой ткани, пропитанные эпоксидной смолой, или слои базальтовой ткани, пропитанные эпоксидной смолой, и между ними помещают углеродные нити, концы которых выводят наружу. Затем размещают слой пенополиуретана, предварительно отформованного в идентичной форме, на него укладывают слои базальтовой ткани, пропитанные эпоксидной смолой, или слои базальтовой ткани, пропитанные эпоксидной смолой, и между ними помещают углеродные нити, концы которых выводят наружу. Формование и выдержку всех слоев осуществляют одновременно при нагреве до 60°С и давлении 0,5-1,0 МПа до отверждения смолы.

Для достижения данного технического результата в многослойном конструкционном материале, содержащем центральный пенополиуретановый слой и поверхностные слои, поверхностные слои выполнены из базальтопластика или слоя базальтопластика с уложенными внутри него углеродными нитями, концы которых выведены наружу, при соотношении толщины слоя пенополиуретана к толщине слоя базальтопластика 20-80: 0,5-1,5.

Для создания многослойного конструкционного материала используются:

пенополиуретан марки ППУ Т-205ПН ТУ2254-011-43862634-07;

базальтовая ткань БТ-12 ТУ 5952-031-00204949-95;

эпоксидная смола марки ЭД 20 ГОСТ 10587-76;

углеродная нить - Балаковские волокна.

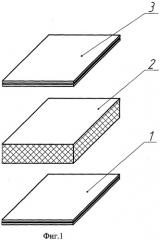

На фиг.1 представлена схема формирования многослойного конструкционного материала без углеродных нитей внутри базальтопластика.

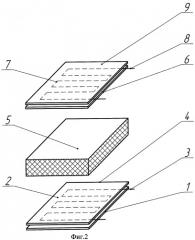

На фиг.2 представлена схема формирования многослойного конструкционного материала, содержащего углеродные нити внутри базальтопластика.

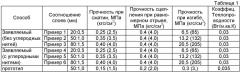

В таблице 1 представлены физико-механические характеристики прототипа и заявляемого многослойного конструкционного материала в зависимости от соотношения толщины внутреннего слоя к наружному.

Пример 1. Многослойный конструкционный материал (фиг.1) состоит из нижнего слоя базальтопластика 1 в виде пропитанных смолой слоев базальтовой ткани, среднего слоя пенополиуретана 2, верхнего слоя базальтопластика 3 в виде пропитанных смолой слоев базальтовой ткани. Количество слоев базальтовой ткани в слое 1 равно двум и в слое 3 равно двум.

Способ получения осуществляют следующим образом. На дно пресс-формы укладываем базальтопластик 1 - пропитанные смолой слои базальтовой ткани, на которые выкладываем заранее полученный формованием слой пенополиуретана 2 идентичной формы, и сверху укладываем базальтопластик 3 - пропитанные смолой слои базальтовой ткани. Полученная структура обжимается наружной частью прессовой оснастки, которая может быть гладкой или с выступами. С целью сокращения срока отверждения смолы повышаем температуру наружного слоя многослойного конструкционного материала до t=60°C за счет внешнего источника тепла и выдерживаем до отверждения смолы. Толщины слоев относятся (20:0,5) мм.

Пример 2. То же по примеру 1 при соотношении толщин слоев (50:1,0) мм.

Пример 3. То же по примеру 1 при соотношении толщин слоев (80:1,5) мм.

Пример 4. Многослойный конструкционный материал (фиг.2) состоит из слоя базальтовой ткани 1, пропитанного смолой, на котором проложена углеродная нить 2 с выходящими наружу концами 3, слоя базальтовой ткани 4, пропитанного смолой, слоя пенополиуретана 5, слоя базальтовой ткани 6, пропитанного смолой, на котором проложена углеродная нить 7 с выходящими наружу концами 8, слоя базальтовой ткани 9, пропитанного смолой.

Многослойный конструкционный материал получаем последовательным заполнением составляющих пресс-формы: на дно прессовой оснастки укладываем пропитанную смолой базальтовую ткань 1, на которую выкладываем углеродную нить 2 с выходящими наружу концами 3, и накрываем базальтовой тканью 4, пропитанной смолой. Далее размещают слой пенополиуретана 5, предварительно отформованного в идентичной форме, на который укладываем пропитанную смолой базальтовую ткань 6, на нее выкладываем углеродную нить 7 с выходящими наружу концами 8 и накрываем базальтовой тканью 9, пропитанной смолой. Полученная структура обжимается наружной частью прессовой оснастки, которая может быть гладкой или с выступами. С целью сокращения срока отверждения смолы повышаем температуру до t=60°C, для чего по углеродным нитям пропускаем электрический ток, сила и напряжения которого определяется размером и конфигурацией элемента. Процесс отверждения смолы в базальтопластике ускоряется в несколько раз. В дальнейшем нагревающие элементы из углеродных нитей могут быть использованы в качестве источников тепла для обогрева внутреннего пространства. Толщины слоев относятся (20:0,5) мм.

Пример 5. То же по примеру 4 при соотношении толщин слоев (50:1,0) мм.

Пример 6. То же по примеру 4 при соотношении толщин слоев (80:1,5) мм.

Данные, определяющие физико-механические характеристики заявленного материала в сравнении прототипом, приведены в таблице 1.

Достоинством разработанной технологии является.

Высокая прочность адгезионного соединения между слоями базальтопластика и пенополиуретана, которая обеспечивается проникновением эпоксидной смолы в поверхность пенополиуретанового слоя и, заполняя собой пустоты, создает прочный адгезивный слой. Наличие базальтопластика в качестве наружных слоев существенно повышает прочностные характеристики всей конструкции, придавая ей прочностные качества обоих материалов. Низкий коэффициент теплопроводности конструкции обеспечивается сочетанием материалов. Присутствие в слое базальтопластика электропроводящих углеродных нитей, по которым пропускается электрический ток, позволяет регулировать нагрев в слое базальтопластика, что способствует ускорению в несколько раз процесса отверждения смолы. Повышается эффективность теплоизоляции. В дальнейшем нагревающие элементы из углеродных нитей могут быть использованы в качестве источников тепла для обогрева внутреннего пространства.

Кроме того, профилируя нижнюю и верхнюю поверхность элемента прессовой оснасткой, удается получать многослойный конструкционный элемент с ребрами жесткости, сокращая при этом операцию профилирования как отдельную, что позволяет создать безотходную технологию, дополнительно повышает прочность конструкции.

Использованные источники информации

1. Пат. 2270902, РФ МПК E04C 2/26, 2/292. Сандвич-панель / Хабелашвили Ш.Г., Кисиелиус М.П., Бобряшов В.В. // Бюл. - 2006. №6.

2. Пат. на ПМ 65920, РФ МПК E04C 2/292. Сандвич-панель / Хафизов М.Р. // Бюл. - 2007. №24.

3. ТУ 5768-116-02495282-01.

4. Полезная модель 65919, Россия МПК Е04С 2/10. Стеновая пенополиуретановая панель / Василец С.В. // Бюл. - 2007, №24.

1. Способ получения многослойного конструкционного материала, включающий заполнение формы последовательной подачей материалов слоев, формование, выдержку, извлечение из формы, отличающийся тем, что последовательную подачу материалов слоев выполняют размещением на дне формы слоев базальтовой ткани, пропитанных эпоксидной смолой, размещением пенополиуретанового слоя на слои базальтопластика с последующей укладкой на пенопоулиретановую прослойку слоев базальтовой ткани, пропитанных эпоксидной смолой с промежуточным расположением между ними углеродных нитей, концы которых выводят наружу, формование и выдержку всех слоев осуществляют одновременно при нагреве до температуры 60°С и давлении 0,5-1,0 МПа до отверждения смолы при соотношении толщины слоя пенополиуретана к толщине слоя базальтопластика 20-80: 0,5-1,5.

2. Многослойный конструкционный материал, полученный по п.1, содержащий центральный пенополиуретановый слой и поверхностные слои, отличающийся тем, что поверхностные слои выполнены из базальтопластика или слоя базальтопластика с уложенными внутри него углеродными нитями, концы которых выведены наружу, при соотношении толщины слоя пенополиуретана к толщине слоя базальтопластика 20-80:0,5-1,5.