Зерноуборочный комбайн

Иллюстрации

Показать всеИзобретение относится к сельскохозяйственному машиностроению. Зерноуборочный комбайн имеет раму шасси, к которой крепятся ведущие мосты с амортизаторными элементами, жатка, бункер и двухместная кабина. Жатка имеет срезающие элементы в виде роторных ножей и снабжена системой предупреждения наличия препятствий. Мотовило выполнено в виде ленточного транспортера. Спереди шасси крепятся два двигателя, подключенных к гидравлическим приводам. Комбайн снабжен ультразвуковой системой определения препятствий по периметру комбайна, системой видеонаблюдения по периметру комбайна и, в выделенных местах, системой поддержания оптимальных параметров в кабине, системой полуавтоматического и автоматического управления комбайна, системой дистанционного управления группой комбайнов в ручном, полуавтоматическом и автоматическом режимах. Такое выполнение зерноуборочного комбайна обеспечивает повышение эффективности его работы. 18 ил.

Реферат

Изобретение относится к технике уборки сельскохозяйственных культур: ячменя, проса, пшеницы, полбы, гречихи, гороха, чечевицы, кориандра, риса, ржи, подсолнечника и др.

Известен бункер зерноуборочного комбайна (патент РФ №2346426, A01F 12/60, 2009). Недостатками этого устройства являются его малый объем и сложность конструкции опрокидывания, которая ненадежна в работе.

Известен косилочный рабочий орган, содержащий раму, на которой находятся стеблеотделители и боковые резаки (патент РФ №2279786, A01D 41/14, 2006). Недостатками этого устройства являются громоздкость и ненадежность конструкции: шнека жатки, мотовила.

Известна молотилка, включающая в себя корпус с приемным битером, молотильным барабаном с подбарабаньем, тремя битер-сепараторами с сепарационными элементами под ними, соломотрясом и ветрорешетную очистку (патент РФ №2279789, A01F 12/18, 2006). Недостатком этого устройства является то, что обмолот происходит по всей массе и нет домолота, что ведет к потере зерна.

Известен зерноуборочный комбайн, содержащий расположенный в продольном направлении корпус с размещенным внутри него сепарационным ротором (патент РФ №2287925, A01F 12/18, A01D 41/02, 2003). Недостатками этого устройством являются низкая скорость обмолота, невысокое качество отделения зерна от соломы, большая высота комбайна, громоздкость и ненадежность конструкции, трудность в сборке, ремонте.

Известен патент РФ №2300869 С2, A01D 41/127 - автоматическая система диагностирования, включающая датчики контроля частоты вращения, пьезоэлектрические датчики потерь за соломотрясом, датчики контроля натяжения цепных и ременных приводов, недостатком этой диагностической системы является ограниченность ее функциональных возможностей (патент РФ №2300869, A01D 41/127, 2007). Она не позволяет контролировать попадание больших твердых предметов в жатку комбайна, не позволяет обеспечить полный обзор вокруг комбайна, не позволяет дистанционно управлять комбайном и получать от него телеметрические данные, не позволяет диагностировать возгорания.

Известен патент РФ №2340155 С2, A01D 41/12, содержащий молотильно-сепарирующую систему (патент РФ №2340155, A01D 41/12). Недостатком этого устройства является громоздкая жатка, ненадежное устройство кошения, неважное качество обмолота, отсутствие соломоизмельчителя, маленький и высоко расположенный бункер, высокое давление колес на почву.

Известен зерноуборочный комбайн (патент РФ №2321988, A01D 41/00, A01D 41/02, A01D 69/00, 2008 - прототип), который содержит молотилку, внутри каркаса которой на раме и боковых направляющих установлены битеры, два молотильных барабана, ветрорешетная очистка с зерновым и колосовым шнеками, соломотряс и бункер.

Недостатками прототипа являются:

1. Коса состоит из сегментов. Сегменты и коса часто ломаются и трудно уследить за поломкой сегментов. Трудности замены косы и сегментов.

2. Коса приводится в движение шатуном. Шатун часто ломается. Если не успел сломаться, шатун отрывается. Привод, жатка и весь комбайн находится в постоянной вибрации от шатуна. Скашиваемая масса наматывается на кривошип привода.

3. Большой, тяжелый, требующий много энергии для вращения, сложный в изготовлении, обивающий колосья шнек жатки и сложная система пальцев подачи (часто забивающихся в зеленой массе).

4. Для переоборудования комбайна с уборки на свал и наоборот, необходимо менять жатку, что трудоемко, занимает много времени.

5. Мотовило - это сложная громоздкая конструкция. Очень хрупкое изделие. Ломаются лучи, планки, пружины, механизм эксцентриков, ведется вал. Трудно регулировать обороты ременным вариатором, часто выходит из строя. Закрывает доступ к элементам жатки. Осуществляется бой колосков, потеря зерна.

6. Наклонный транспортер имеет большой угол подъема, гребет по наклонной железными планками. Зерно обивается с колосков. Очень металлоемкое и трудоемкое изделие.

7. Кабина комбайнера тесная, шумная, нет места для помощника, нет кругового обзора, нет кондиционера, холодильника, горячей и холодной воды, недостаточная герметичность и очистка воздуха от пыли. Большие вибрация и шум. Нет системы охраны. Приборная доска неразвита, мало датчиков контроля при проведении уборочных мероприятий глубокой осенью (подсолнечник) нет обогрева. Трудность подъема в кабину.

8. Двигатель слабый. Мощности на привод шасси и двух барабанов не хватает. Работает на максимальных оборотах. Соломоизмельчитель, если добавить, то не тянет. Установка не удобна для ремонта и замены. Радиаторная сетка постоянно забивается пухом. Система запуска бензиновая - громоздкая и пожароопасная. Искры из выхлопной трубы летят в накопитель (копнитель) соломы, который при возгорании не потушить. Отсутствует система предупреждения о возгорании и тушении. Малый топливный бак.

9. Система приводов ременная и цепная. Ремни требуют громоздких, тяжелых шкивов. Сами ремни недолговечны. Цепные передачи требуют постоянной подтяжки и являются опасными. Система кожухов громоздка и не надежна. Отсутствует вал отбора мощности. Все это гремит и вибрирует.

10. Транспортная система зерна ненадежна. Цепные лопатки быстро протирают элеваторы, что ведет к потерям зерна. Неразвитая система автоматики.

11. Самоходное шасси не имеет рессор - жесткое, сильно трясет в кабине, не позволяет достигать необходимых транспортных скоростей. Высокий подъем комбайна не позволяет ему проходить под низко висящими препятствиями. Два колеса передних создают высокое давление на почву. Колеса трудно менять, бортировать. Ненадежные тормоза, в том числе и ручной тормоз. Низкая сцепляемость с почвой. Легко буксует. Разные колеса на ведущем и рулевом мостах. Отсутствует привод на колеса поворота. Нерегулируемое давление в шинах. Без дополнительных устройств не буксируется. Нет системы предупреждения о наличии камней и других объектов перед жаткой.

12. Бункер маленький. Находится высоко. Высокий центр тяжести ведет к опрокидыванию на склонах. Система выгрузки зерна неэффективна. При открытом хоботе осуществляется просыпание зерна из бункера. Храповой механизм привода ненадежен.

13. Система обмолота неэффективна. Нет постоянного домолота колосьев. Легко забивается массой. У барабанов деки (подбарабанья) опускаются на малую величину и вручную, что не позволяет автоматически их чистить при необходимости. Трудный доступ к барабанам. Ненадежное их крепление на тонких боковых стенках и громоздкий привод не позволяют достигнуть оптимальных оборотов. Малая ширина барабанов, огромные шкивы. Трудность замены.

14. Отсутствие рамы для крепления агрегатов вызывает ненадежность всей конструкции. Нет возможности установить рессоры, достичь высоких оборотов частей, поставить объемный бункер.

15. Вентилятор маломощный. Устройство грохота не обеспечивает достаточную очистку зерна и не изолирован днищем, что ведет к потерям зерна.

16. Соломотрясы длинные, что затрудняет ремонт и профилактику, занимает большое место. Отсутствует соломоизмельчитель (соломорезка). Копны соломы громоздки, трудно поддаются дальнейшей транспортировке.

17. Не имеет приводов и прицепных систем для одновременной работы нескольких единиц техники, например, пресс-подборщика, рулонника.

18. Не может работать в автоматическом режиме или в режиме только наблюдения со стороны комбайнера.

19. Не имеет систем дистанционного управления из удаленного центра.

Технический результат - повышение эффективности зерноуборочного комбайна.

Технический результат достигается тем, что зерноуборочный комбайн, содержащий шасси с одним ведущим и одним рулевым мостом, жатку, наклонный транспортер, кабину, двигатель, бункер, два барабана с деками, группу соломотрясов, вентилятор, зерновой шнек, задний шнек, согласно изобретению шасси дополнительно снабжено рамой, к которой крепятся первый ведущий мост и второй ведущий мост, рулевой мост, снабженные амортизаторными элементами, причем все мосты ведущие, каждый мост снабжен с каждой стороны не менее чем двумя колесами, жатка снабжена системой предупреждения наличия препятствий, левым, правым, средним ленточными транспортерами, причем средний транспортер выполнен с возможностью изменять направление подачи, мотовило выполнено в виде ленточного транспортера с перекладинами, например пружинами, снабжено выдвигающимся штоком с изменением кривизны ленты нижней части транспортера, срезающие элементы выполнены в виде роторных ножей, имеющих каждый гидравлический привод, крепление жатки к шасси выполнено в виде подпружиненного параллелограмма шарнирных силовых элементов, среди которых проходит ленточный наклонный транспортер, причем к раме шасси прикреплен бункер, под которым проходит горизонтальный транспортер и далее наклонный транспортер барабанов, спереди шасси крепится двухместная кабина, имеющая две двери и систему поддержания оптимальных климатических параметров, впереди шасси крепятся два двигателя, например, внутреннего сгорания, подключенных каждый к своей гидравлической машине, подключенных к своим трубопроводам, подключенных к гидравлическим приводам соответствующих колес шасси и механизмам, наклонный барабанный транспортер транспортно связан с приемными и отбойными битерами, транспортно связанными с первым и вторым барабанами с соответствующими деками, транспортно связанными с двумя или более группами соломотрясов, транспортно связанными с выходом из внутреннего объема комбайна через соломоизмельчитель или через соответствующий люк, причем соломоизмельчитель выполнен в виде двух барабанов с радиальными ножами, имеющими различную скорость вращения, причем деки первого и второго барабана транспортно связаны с первой группой наклонных сит, имеющих возможность совершать возвратно-колебательные движения, причем сход с верхних сит транспортно связан с верхними ситами второй группы сит, имеющих возможность совершать возвратно-колебательные движения, которые транспортно связаны с соломотрясами и с третьим барабаном с декой, транспортно связанными с соломоизмельчителем, причем проход верхних сит первой группы сит транспортно связан с нижней группой сит (или полотном), которые транспортно связаны с нижним горизонтальным зерновым шнеком, транспортно связанным с наклонным зерновым шнеком, транспортно связанным с верхним горизонтальным бункерным шнеком, транспортно связанным с поперечным бункерным шнеком, нижний бункерный шнек транспортно связан с наклонным бункерным шнеком, транспортно связанным с горизонтальным откидывающимся бункерным шнеком, снабженным отверстием, причем нижняя группа сит второй группы сит (или полотно), также транспортно связана с нижним зерновым шнеком и с проходом нижней части второй группы сит, также связанной с проходом верхней части второй группы сит, причем проход деки третьего барабана транспортно связан горизонтальным задним шнеком, транспортно связанным с наклонным задним шнеком, с горизонтальным верхним задним шнеком, с верхними ситами второй группы сит, причем все механизмы крепятся на соответствующих элементах шасси, причем вентилятор транспортно связан с проходом первой и второй группой сит, проходом между декой третьего барабана и задним нижним шнеком, и через регулируемую заслонку - с выходным люком внутреннего объема комбайна, причем комбайн снабжен задним валом отбора мощности и задним сцепным устройством, обеспечивающим присоединение пресс-подборщика и других агрегатов, причем комбайн снабжен ультразвуковой системой определения препятствий перед жаткой, находящейся на специальной рамке впереди мотовила, снабжен ультразвуковой системой определения препятствий по периметру комбайна, системой видеонаблюдения по периметру комбайна и в выделенных местах, системой поддержания оптимальных параметров в кабине, системой полуавтоматического и автоматического управления комбайна, системой дистанционного управления группой комбайнов в ручном, полуавтоматическом и автоматическом режимах.

Предлагаемый зерноуборочный комбайн ЗУК-ВК устраняет или уменьшает эти недостатки.

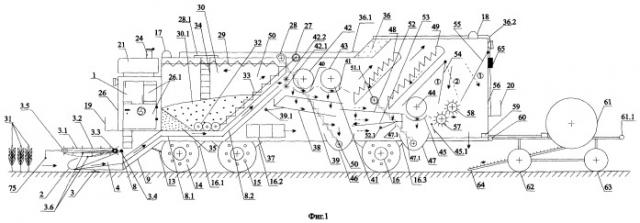

Изобретение поясняется чертежами, фиг.1-18.

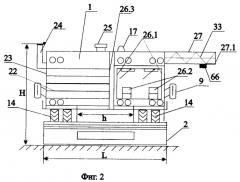

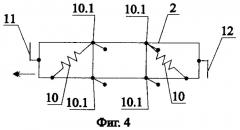

На фиг.1 представлен зерноуборочный комбайн (ЗУК) - 1, жатка - 2, башмак жатки - 3, ленточное мотовило - 3.1, лента с планками мотовила - 3.2, привод мотовила - 3.3, привод подъема (поворота) мотовила - 3.4, привод лент мотовила - 3.5, выдвигающаяся и поворачивающаяся штанга мотовила с валом - 3.6, левый (по ходу) ленточный транспортер жатки - 4, средний ленточный транспортер жатки - 5, правый ленточный транспортер жатки - 6, вращающиеся ножи - 7, наклонный транспортер - 8, транспортер внутренний - 8.1, транспортер внутренний наклонный - 8.2, параллелограмм крепления жатки - 9, пружины крепления жатки - 10, тяги крепления (с двумя шарообразными шарнирами) жатки - 10.1, левый боковой люк жатки - 11, правый боковой люк жатки - 12, гидравлический цилиндр подъема жатки - 13, колеса переднего моста - 14, колеса среднего моста - 15, колеса поворотные - 16, рессоры - 16.1, 16.2, 16.3, мигалки - 17, 18, переднее ограждение - 19, заднее ограждение - 20, кондиционер - 21, двигатель шасси - 22, двигатель агрегатов - 23, выхлопная труба - 24, воздухозаборник - 25, кабина водителя - 26, главные и вспомогательные двери - 26.1, сиденье водителя и помощника - 26.2, проход - 26.3, выгрузной шнек (рукав) - 27, отверстие - 27.1, бункерный поперечный шнек - 28, люк бункерный - 28.1, бункерный продольный шнек - 29, бункер - 30, продукция (зерно) - 30.1, убираемые растения - 31, бункерные нижние выгрузные поперечные шнеки - 32, наклонный бункерный выгрузной шнек - 33, лестница бункера - 34, топливный бак - 35, пожарная емкость для воды - 36, верхние ограждения - 36.1, задняя лестница - 36.2, система вентиляторов - 37, наклонные передние нижние сита - 38 (или глухое полотно), наклонные передние верхние сита - 39, с приводом - 39.1, дека (подбарабанья) первого барабана с приводом - 40, дека второго барабана с приводом - 41, первый барабан - 42, приемный битер - 42.1, отбойный битер - 42.2, второй барабан - 43, третий барабан - 44, дека третьего барабана с приводом - 45, воздушный щиток - 45.1, поперечный нижний зерновой шнек - 46, поперечный нижний задний шнек - 47, наклонный шнек - 47.1, первая группа соломотрясов - 48, вторая группа соломотрясов - 49, наклонный зерновой шнек - 50, наклонный задний шнек - 51, поперечный задний шнек - 51.1, верхние задние наклонные сита - 52, с приводом - 52.1, нижние задние наклонные сита (или глухое полотно) - 53 (возможные средние сита и проходы здесь и ранее не показаны), клапан соломоизмельчителя - 54, отбойник соломоизмельчителя - 55, задний борт ЗУК - 56, нижний барабан (соломоизмельчителя) с ножами - 57, верхний барабан измельчителя с ножами, проходящий между ножей первого барабана - 58, задний гидравлический привод вала отбора мощности - 59, задняя сцепка - 60, рулонный пресс-подборщик - 61, задняя сцепка пресс-подборщика - 61.1, колеса пресс-подборщика - 62, 63, приемный транспортер пресс-подборщика - 64, задние видеокамеры - 65, видеокамера рукава загрузки - 66, ножи - 67 (фиг.6 а, б, в, г), чашка - 68, тонкий ножевой трос - 69, гидравлический привод - 70, видеокамера - 71, датчик круговой (излучатель и приемник) ультразвуковой локации - 72, ультразвуковые излучатели передней локации - 73, ультразвуковые приемники передней локации - 74, рамка крепления датчиков (излучателей и приемников) передней ультразвуковой локации - 75, первый и второй экраны кругового обзора - 76, 77, привод лент среднего ленточного транспортера жатки - 78, натяжной вал среднего ленточного транспортера жатки - 79, 80, рама транспортера - 5, 81, лента транспортера - 5, 82, планка ленты транспортера - 5, 83, гидравлический цилиндр подъема-опускания транспортера - 5, 84, поворотный механизм транспортера - 5, 85, коммуникации приводов вращения, подъема и поворота транспортера - 5.

На фиг.9 изображена электрическая система ЗУК-ВК, где аккумулятор (А) - 86 подключен к системе управления, автономной бортовой системе электроснабжения (СУЭ) - 87, подключенный к генератору (Г) - 88 (вращающийся от соответствующего двигателя ЗУК-ВК), подключенный к датчику (ДТ) - 89 нажатой педали, подключенный к соответствующим фарам - 91.1-91.n, габаритным фонарям - 92.1-92.m,

поворотным фонарям - 93.1-93.d, стоповым фонарям - 94.1-94.1, мигалкам (маякам) - 95.1-95.k, клавиши включения-выключения находятся в СУЭ - 87.

На фиг.10 показана схема пожаротушения ЗУК-ВК. Здесь емкость (с тушащей жидкостью) (Е) - 96 подключена к клапану (КЛ) - 97, который подключен к разъему приводов РЗП - 98, подключен к насосу (Н) - 99, подключен к клапанам (КЛ) - 100.1 - 100.с, (подключен также к РЗП - 98), подключен к соответствующим линиям распылителя (PC) - 101, установленным в соответствующих местах ЗУК-ВК.

На фиг.11 приведена блок-схема существующих компонентов, которыми снабжен ЗУК-ВК.

На фиг.12 изображена схема видеонаблюдения ЗУК-ВК. Здесь видеокамеры 71.1-71.z подключены к коммутатору - 102, подключены к разъему коммутатора (РЗМК) - 103 и к системе передачи видеоданных (СПРД) - 104 и к первому и второму экранам (76, 77), которые могут показывать картинку кругового обзора (1, 2, 3, 4, 5, 6, 7, 8 - видеокамеры), а также картинки с других камер.

На фиг.13 приведена схема видеонаблюдения, установленная в центре дистанционного управления одним или несколькими ЗУК-ВК. Здесь коммутатор (KM) - 105, подключен к соответствующей системе приема видеоданных (СПРМ) - 106.1-106.j, получающих данных с соответствующих СПРД - 104.1-104.j. KM - 105 также подключен к соответствующим экранам видеонаблюдения - 76.1(77.1)-76.j(77.j). KM - 105 также подключен к разъему коммутатора (РЗМ KM) - 107.

На фиг.14 изображена схема блока передачи информации (БПРД). Здесь сдвиговый регистр (СР) - 108, подключен к ПЗУ - 109, подключен к элементам задержки Э - 110, 110.1, подключен к 1 и 0 входам триггера (Т) - 111, подключен к 1-м входам ключей - 112, 113, вторые входы которых подключены к выходу генератора (Г) - 114. Выход К - 112 подключен к входу Д - 115, подключен к т-входу СР - 108. Выход К - 113 подключен к делителю (Д) - 116, подключен к второму входу ключа (К) - 117, первый выход которого подключен к и-выходу СР - 108, а выход подключен к входу излучателя (ИЗ) - 118. Элементы 108-118 образуют БПРД - 119.

На фиг.15 приведена схема блока приема информации (БПРМ - 120). Здесь приемник (ПРМ) - 121 подключен к фильтру (ФТ) - 122, подключен к датчику (ДТ) - 123, подключен к формирователю сигнала стартовой посылки (ФС) - 124 и формирователю импульса (Ф) - 125. ФС - 124 подключен к Т-126 и Э-117, подключен к другому входу Т - 126 и к входу Ф - 128. Выход Т - 126 подключен к второму входу К - 129, первый вход которого подключен к выходу Г - 130, а выход подключен к тактирующему (т) - входу СР - 131 (через делитель (Д) - 129.1), и-вход которого подключен к выходу Ф - 125. Элементы 121-131 образуют БПРМ-120.

На фиг.16. изображена схема блока управления ЗУК-ВК (БУЗУК) - 132. Здесь цифровой процессор (ВК-Ц) - 133 подключен к БПРД - 134, БПРМ - 135, РЗМК - 136, экрану (ЭКР) - 137, клавиатуре (КЛТ) - 138, датчикам (или системам датчиков и схем обработки первичного сигнала) - 139.1-139.r и приводам - 140.1-140.t к РЗП - 141, к процессору образов (ВК-0).

На фиг.17 приведена схема блока центра дистанционного управления ЗУК-ВК (БЦДУЗУК). Здесь цифровой процессор (ВК-Ц) - 143 подключен к разъему (РЗМКМ) - 144, ЭКР - 145, КЛТ - 146, коммутатору БПРД - 147, коммутатору БПРМ - 148. Коммутатор БПРД - 147 подключен к БПРД 1 - 149.1 - БПРДn - 149.n. Коммутатор БПРМ - 148 подключен к БПРМ1 - 150.1 - БПРМ.n - 150.n. ВК-Ц процессор - 143 подключен к процессору образов (ВК-О) - 151. Элементы 143-151 образуют БЦДУЗУК - 152.

На фиг.18 изображена схема гидравлических приводов шасси и гидравлических приводов обрабатывающих механизмов ЗУК. Здесь двигатель шасси (ДВШ) - 153 (например, дизельный двигатель внутреннего сгорания) подключен к гидравлической машине (ГМШ) - 154, создающей поток рабочего тела (например, трансмиссионные масла), подключенного через трубопроводы 154.1 к клапанам 155.1-155.О, подключен к приводам 156.1-156.О (подключенных к ВК-Ц - 133) и к гидравлическим приводам колес шасси ЗУК (ПРГ) - 157.1-157.О. Двигатель обрабатывающих механизмов (ДВО) (например, дизельный двигатель внутреннего сгорания) аналогично вышеописанному подключен к соответствующей гидромашине, подключен к трубопроводам 159.1, к клапанам - 160.1-160.О, приводам - 161.1-161.О, ПРГ - 162.1-162.О рабочих органов ЗУК (например, барабаны, шнеки, вентиляторы и т.д.).

Устройство работает следующим образом. Колосья (или другие растения) - 31 при движении ЗУК - 1 попадают под планки (пружины) ленточного транспортера жатки - 3.1, который с помощью штанги - 3.6 и привода - 3.4 может создавать различный наклон самого мотовила - 3.1 и зазор между жаткой - 2 и мотовилом - 3.1. Привод - 3.5 приводит во вращение ленты транспортного мотовила - 3.1, и растения после подрезания вращающимися ножами - 7 (67, 69) попадают на ленты, левого - 4, правого - 6 и среднего 5 транспортеров жатки - 2. Если идет процесс кошения на свал, то при открытом левом люке - 11 жатки - 2 и вращении всех транспортеров налево идет свал массы на левую сторону, если открыт люк - 12 и транспортеры вращаются направо, то идет свал на правую сторону. Средний ленточный транспортер - 5 жатки - 2 посредством цилиндра - 83 поднимается вверх и посредством привода - 84 разворачивается и вновь опускается. При комбайнировании скошенная масса правым - 6 и левым - 4 транспортерами жатки - 2 подается на средний транспортер - 5, который по наклонному транспортеру - 8, по транспортерам - 8.1, 8.2 подает массу на приемный и отбойный битер (42.1, 42.2), который выполняет также функцию предупреждения от проникновения больших твердых частей в промежуток между барабаном - 42 и декой - 40. При движении работают видеокамеры - 71, датчики передней локации - 73, 74, которые дают информацию о нахождении препятствий перед жаткой. Датчики - 72 круговой локации дают данные о нахождении объекта вокруг ЗУК. Далее скошенная масса попадает между барабаном - 42 и декой - 40, происходит процесс первичного обмолота. Обмолоченная продукция просыпается сквозь решета деки - 40. Далее масса попадает на обмолот между барабаном - 43 и декой - 41. Продукция обмолота проходит сквозь решета деки - 41 на верхние сита - 39. Соломенная масса проходит на первый соломотряс - 48, который имеет зубчатую поверхность и отверстия в коробах, солома трясется (путем колебательного движения соломотрясов на соответствующих кривошипах) и подается на вторые соломотрясы - 49, а извлеченное зерно подается на верхние задние сита - 52, которые делают возвратно-колебательные движения (привода - 39.1, 52.1). Если клапан - 55 прижат к стенке - 56, а клапан - 54 стоит в положении «2», то солома падает на землю или подбирается транспортером - 64, пресс-подборщиками - 61 в рулоны и далее убирается транспортом с поля. Если же клапаны - 54, 55 стоят в положении «1», то солома попадает на барабаны - 57, 58 соломоизмельчителя. Эти барабаны вращаются с различной скоростью, что позволяет измельчать солому и рассеивать ее по полю в качестве удобрения. Сход с верхнего сита - 39 проходит на верхнее сито - 52, сход с которого проходит на окончательный обмолот между вращающимся барабаном - 44 и декой - 45. Сход попадает в измельчитель, а продукция обмолота проходит сквозь сита деки - 45 в задний шнек - 47, и далее через шнек - 52.1 на верхние сита - 52. Проход с верхних сит - 39 может попадать на ряд (средних) сит с сходом в зерновой шнек - 46, а проходом на выброс (пыль) или в специальный дополнительный бункер (не показан). Или проход сит - 39 сразу же попадает в зерновой шнек - 46 поддуваемый заданной силой воздушным потоком от вентилятора - 37. Этот поток уносит легкие фракции со схода нижнего заднего сита - 53 и легкую фракцию схода сита деки - 45 вне комбайна. Завихрения потока регулируется воздушным щитом - 45.1. Зерно поступает по наклонному шнеку - 50, поперечному шнеку - 28 и продольному шнеку - 29 в бункер - 30 (продукция - 30.1). В бункер - 30 можно попасть через люк - 28.1 по лестнице - 34. При полном бункере - 30 комбайнер (или автоматика) включает мигалки - 17, 18, подается транспорт и посредством шнеков - 32, 33, 27 происходит процесс загрузки транспорта (выгрузки бункера - 30).

Работа электросистемы освещения, габаритов, стопа, поворотов стандартна (фиг.9). При нажатии педали тормоза срабатывает ДТ - 89, СУЭ - 87, горят стоповые огни - 94. При нажатии соответствующих клавиш горит свет, габаритные огни, при включении соответствующих клавиш мигают повороты. Происходит зарядка генератора.

Система пожаротушения работает следующим образом. При поступлении сигнала на РЗП - 98 открывается клапан - 97, соответствующий клапан - 100.1-100.с, начинает работать насос (Н) - 99, соответствующие распылители (PC) - 101 доставляют тушащую жидкость из емкости (Е) - 96 в очаг пожара.

Комплексы фиг.11 входят в систему ЗУК-ВК, повышая культуру труда комбайнера.

Посредством видеокамер - 71, расположенных по периметру ЗУК-ВК и далее коммутатору - 102 и видеомониторов (экранов) - 76, 77 комбайнер видит всю картину вокруг ЗУК секторов 1-8. Эта же информация через РЗМК - 103 поступает в БУЗУК - 132, а через СПРД - 104 и КМ - 105 - на мониторы - 76, 77 центра управления группой ЗУК. Один или несколько операторов могут также наблюдать ситуацию вокруг соответствующего ЗУК. Эта же информация через РЗМКМ - 107 (144) поступает в ВК-Ц процессор - 143 БЦВУЗУК - 152 для принятия соответствующих решений.

БПРД - 119 (фиг.14) работает следующим образом. Данные поступают в СР - 108 и по сигналу на р-вход туда записывается (вместе с стартовой посылкой из ПЗУ - 109), на вход Э - 110 сигнал переводит Т - 111 в «1», К - 112, 113 открывает сигнал с выхода Г - 114, проходит К - 112, Д - 115 на т-вход СР - 108, подавая информацию через и-выход СР - 108 на вход К - 117. Сигнал с выхода К - 113, Д - 116, К - 117 проходит на вход излучателя - 118, передавая данные соответствующим БПРМ - 120, через заданное время Э - 110.1 переводит Т - 111 в «0».

БПРМ - 120 (фиг.15) работает следующим образом. ПРМ - 121 принимает сигнал от соответствующего БПРД - 119. Сигнал проходит ФТ - 122, ДТ - 123, ФС - 124, вырабатывает импульс реагирования на стартовую посылку, Т - 126 в «1», К - 129 открыт. Сигнал с выхода Г - 130 проходит К - 129, делитель (Д) - 129.1 на т-вход СР - 131, на и-вход которого поступают данные из Ф - 125. Через заданное время Э - 127 переводит Т - 126 в «0» и Ф - 128 вырабатывает сигнал готовности.

Гидравлический привод работает следующим образом. ДВШ (ДВО) - 153 (158) (фиг.18) вращает ГМШ - 154 (159) и дает давление рабочей жидкости в трубопроводах (154.1, 159.1). При срабатывании соответствующих приводов - 156 (161) и срабатывании соответствующих клапанов - 155 (160), работают соответствующие приводы (ПРГ) - 157 (162) шасси (рабочей машины).

БУЗУК - 132 (фиг.16) работает следующим образом. ВК-Ц процессор опрашивает датчики - 139 и в соответствии с имеющейся программой принимает решение, в частности информирует комбайнера через ЭКР - 137. Комбайнер посредством клавиш клавиатуры (КЛТ) - 138 или специального пульта (выделенной группы клавиш) задает необходимые режимы работы агрегатов, входящих в ЗУК (скорость вращения барабанов, вентиляторов и т.д.). Эти команды ВК-Ц процессор подает на приводы - 140, которые управляют соответствующими заслонками, клапанами и т.д. рабочих органов (например, тягой рычага топливного насоса высокого давления (ТНВД) двигателя и т.д.). Вся информация передается ВК-О - 142, который также автономно может принимать решения по управлению ЗУК (или осуществлять подсказки). ВК-Ц - 133 также через БПРД - 134 передает данные в БЦДУЗУК - 152 и через БПРМ - 135 получает информацию из БЦДУЗУК - 152, в случаях управления из центра. Оператор (или операторы), находящийся в центре управления одним или несколькими ЗУК получают через БПРМ1-n (150) и коммутатор БПРМ - 148, ВК-Ц - 143 на ЭКР - 145 необходимую информацию (также получают видеоданные от мониторов - 76, 77 (фиг.13)). Принимают решения и вводят команды посредством клавиш КЛТ - 146, ВК-Ц - 143, посредством коммутатора - 147 и БПРД1-n (149) передает данные управления соответствующим БУЗУК - 132. Автоматически или в режиме совета дистанционно одним или группой ЗУК осуществляется ВК-О процессор образов - 151.

По сравнению с прототипом предлагаемое устройство обеспечивает следующие преимущества.

1. Роторные (вращающиеся) ножи легче осуществляет операцию среза и более долговечны. Легко ремонтируются.

2. Гидравлический привод роторных ножей более надежен, легко поддается регулировке.

3. Ленточное мотовило имеют легкий вес, регулируемый захват, наклон и число оборотов, что улучшает процесс скашивания и уменьшает потери зерна.

4. Ленточный транспортер жатки легок, дешев в изготовлении, легко управляем, например, при работе на свал и уборку.

5. Нет необходимости снимать жатку или переоборудовать, это осуществляется из кабины комбайнера.

6. Наклонный транспортер более прост, облегчен, и ленты его легко меняются.

7. Кабина комбайнера двухместная, изолированная, вынесена от шумящих рабочих органов (отделена бункером), снабжена всеми необходимыми системами, обеспечивающими необходимый комфорт комбайнеру.

8. Два двигателя. Один осуществляет привод систем рабочих механизмов. Другой, обеспечивая высокую мощность, дает высокую скорость при транспортировке и высокую скорость при работе. Большой топливный бак, удобный обход двигателей, автоматическая система пожаротушения с бортовой емкостью жидкости.

9. Система гидроприводов обеспечивает высокую надежность и компактность всех движущихся рабочих систем.

10. Трехосное с приводом на все колеса, по два колеса с каждой стороны, на рессорах шасси обеспечивает плавный ход, низкое удельное давление на почву и хорошее сцепление. Небольшие размеры шин позволяет их достаточно легко менять.

11. Система транспортировки зерна - шнековая, малоизнашиваема, надежна, легка в изготовлении.

12. Применение задней сцепки и заднего вала отбора мощности позволяет буксировать комбайн и прицеплять дополнительные машины.

13. Большой бункер с возможностью увеличивать его размеры, с низким расположением, с эффективной выгрузной системой.

14. Трехбарабанная система обмолотки повышает эффективность обмолота.

15. Внутреннее пространство комбайна позволяет поставить заданное количество сит прохода и схода (и дополнительное оборудование) для обеспечения необходимой очистки зерна и устранения потерь. Деки (подбарабанья) посредством привода могут далеко отходить от барабанов, что позволяет не вручную осуществлять очистку их от массы. Барабаны легко снимаются с верхней части комбайна. Рамная конструкция обеспечивает необходимую прочность для задания оптимальных оборотов барабанов.

16. Внутренний вентилятор, управляемый от гидропривода, позволяет достигнуть оптимальных оборотов для создания требуемого воздушного потока.

17. Два (или несколько) рядов соломотрясов, небольших по длине, позволяет получить их компактное расположение.

18. Использование соломоизмельчителя позволяет легче обрабатывать почву, пахать. Применение рулонного (или другого) пресса (подборщика) соломы позволяет эффективно далее транспортировать убранную массу.

19. Развитая система датчиков и видеонаблюдения дает полную информационную картину для управления комбайном.

20. Система дистанционного управления позволяет операторам управлять комбайном в ручном, в автоматическом, в дистанционном и автономном режимах.

Список датчиков получения информации для системы управления ЗУК-ВК, которая может быть реализована на цифровом процессоре:

1. Скорость движения шасси.

2. Общий километраж шасси.

3. Скорость вращения барабанов 1, 2, 3.

4. Скорость вращения битеров 1, 2.

5. Скорость вращения приводов соломотрясов 1, 2.

6. Скорость вращения вентилятора очистки продукта.

7. Объем подачи воздуха.

8. Скорость вращения транспортерного мотовила.

9. Скорость вращения транспортеров 1, 2, 3, 4, 5, 6.

10. Скорость вращения приводов грохота 1, 2.

11. Уровень загрузки бункера.

12. Датчики двигателя (1, 2):

1) давление масла,

2) температура воды,

3) число оборотов,

4) число моточасов,

5) зарядка аккумулятора,

6) уровень топлива,

7) давление в пневмосистеме,

8) давление масла в масляном двигателе,

9) температура транспортного масла,

10) уровень масла в двигателе,

11) уровень транспортного масла.

13. Уровень жидкости для пожаротушения.

14. Положение отбойной доски соломореза.

15. Скорость вращения барабанов соломореза.

16. Скорость вращения шнеков:

1) зернового 1, 2, 3, 4,

2) заднего 1, 2,

3) выгрузного 1, 2, 3, 4.

17. Включение-выключение бункерного вибратора.

18. Датчики препятствий на пути жатки.

19. Датчики препятствий вокруг шасси.

20. Давление в шинах 1, 2, 3, 4, 5, в, 1, 8, 9, 10.

21. Датчики возгорания.

22. Датчики включения-выключения системы пожаротушения.

23. Скорость вращения рулонника.

24. Датчик положения подборщика рулонника.

25. Датчик угла наклона жатки.

26. Датчик положения выгрузного шнека.

27. Датчик нахождения объекта под выгрузным шнеком.

28. Датчик угла наклона транспортерного мотовила.

29. Датчик положения среднего транспортера жатки.

30. Датчик положения люков жатки 1, 2.

31. Скорость вращения ножей жатки.

32. Скорость вращения вала отбора мощности.

33. Температура внутри кабины.

34. Температура вне кабины.

35. Датчики влажности убираемого продукта.

36. Датчики сигнального маяка 1, 2.

37. Датчики: поворотов, стопа, фар, габаритов, прожектора.

Зерноуборочный комбайн, включающий шасси с одним ведущим и одним рулевым мостом, жатку, наклонный транспортер, кабину, двигатель, бункер, два барабана с деками, группу соломотрясов, вентилятор, зерновой шнек, задний шнек, отличающийся тем, что шасси снабжено рамой, к которой крепятся первый ведущий мост и второй ведущий мост, рулевой мост, снабженные амортизаторными элементами, причем все мосты ведущие, каждый мост снабжен с каждой стороны не менее чем двумя колесами, жатка снабжена системой предупреждения наличия препятствий, левым, правым, средним ленточными транспортерами, причем средний транспортер выполнен с возможностью изменять направление подачи, мотовило выполнено в виде ленточного транспортера с перекладинами, например пружинами, снабжено выдвигающимся штоком с изменением кривизны ленты нижней части транспортера, срезающие элементы выполнены в виде роторных ножей, имеющих каждый гидравлический привод, крепление жатки к шасси выполнено в виде подпружиненного параллелограмма шарнирных силовых элементов, среди которых проходит ленточный наклонный транспортер, причем к раме шасси прикреплен бункер, под которым проходит горизонтальный транспортер и далее наклонный транспортер барабанов, спереди шасси крепится двухместная кабина, имеющая две двери и систему поддержания оптимальных климатических параметров, впереди шасси крепятся два двигателя, например, внутреннего сгорания, подключенных каждый к своей гидравлической машине, подключенных к своим трубопроводам, подключенных к гидравлическим приводам соответствующих колес шасси и механизмам, наклонный барабанный транспортер транспортно связан с приемными и отбойными битерами, транспортно связанными с первым и вторым барабанами с соответствующими деками, транспортно связанными с двумя или более группами соломотрясов, транспортно связанными с выходом из внутреннего объема комбайна через соломоизмельчитель или через соответствующий люк, причем соломоизмельчитель выполнен в виде двух барабанов с радиальными ножами, имеющими различную скорость вращения, причем деки первого и второго барабанов транспортно связаны с первой группой наклонных сит, имеющих возможность совершать возвратно-колебательные движения, причем сход с верхних сит транспортно связан с верхними ситами второй группы сит, имеющих возможность совершать возвратно-колебательные движения, которые транспортно связаны с соломотрясами и с третьим барабаном с декой, транспортно связанными с соломоизмельчителем, причем проход верхних сит первой группы сит транспортно связан с нижней группой сит или полотном, которые транспортно связаны с нижним горизонтальным зерновым шнеком, транспортно связанным с наклонным зерновым шнеком, транспортно связанным с верхним горизонтальным бункерным шнеком, транспортно связанным с поперечным бункерным шнеком, нижний бункерный шнек транспортно связан с наклонным бункерным шнеком, транспортно связанным с горизонтальным откидывающимся бункерным шнеком, снабженным отверстием, причем нижняя группа сит второй группы сит или полотно также транспортно связана с нижним зерновым шнеком и с проходом нижней части второй группы сит, также связанной с проходом верхней части второй группы сит, причем проход деки третьего барабана транспортно связан горизонтальным задним шнеком, транспортно связанным с наклонным задним шнеком с горизонтальным верхним задним шнеком, с верхними ситами второй группы сит, причем все механизмы крепятся