Способ пайки крупногабаритного стального узла, содержащего не менее 2 днищ, соединенных посредством трубчатых элементов

Иллюстрации

Показать всеИзобретение может быть использовано в космической технике. Осуществляют пайку крупногабаритного стального сборочного узла, имеющего не менее двух днищ с многочисленными соосными отверстиями, в которые вставлены трубчатые элементы, например форсунки. В каждом трубчатом элементе в местах его соединения с днищами выполняют проточки для размещения в них дозированных колец припоя. Ниже проточки формируют коническую поверхность, конусность которой выбирают из условия заполнения расплавленным припоем капиллярного зазора, образованного между соединяемыми деталями узла. Способ позволяет повысить качество паяных соединений деталей, исключая непропаи как в местах плотного контакта, так и при максимальном зазоре соединений. 2 ил.

Реферат

Изобретение относится к способу пайки в вакууме стального сборочного узла, имеющего не менее двух днищ, в которых выполняют многочисленные отверстия, в каждое из которых также вставляют трубчатые элементы (форсунки) с припоем, а именно может быть использовано в космической технике.

Известен метод оценки капиллярных свойств припоя (Справочник по пайке. Под ред. С.Н.Лоцманова, И.Е.Петрунина, В.П.Фролова. М.: Машиностроение, 1975 г., с.27). Этот метод справедлив для припоя, состав которого не изменяется при нагреве до температуры пайки.

Известен способ получения качественных паяных соединений при строгом фиксированном зазоре между деталями и быстром нагреве (в течение 10-15 с) стыка до заданной температуры, что исключает возможность испарения летучих компонентов припоя, обеспечивая заполнение строго фиксированного капиллярного зазора между деталями (Пайка ниппельных соединений стальных трубопроводов малых диаметров, журнал «Сварочное производство», №7, 1986 г., с.15-16).

Рассмотренный метод фиксирования неприемлем для многочисленных трубчатых элементов в стальных днищах.

Задачей предлагаемого изобретения является повышение качества паяных деталей, исключая непропаи как в местах плотного контакта, так и максимальном зазоре соединений.

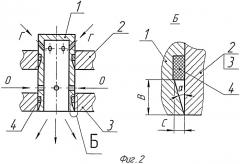

Техническая задача решается с помощью пайки крупногабаритного стального узла, содержащего не менее 2-х днищ, соединенных посредством трубчатых элементов. Сначала проводят подготовку поверхностей деталей узла под пайку. Затем размещают припой и производят сборку узла. Собранный узел нагревают в камере с выдержкой при температуре пайки и потом охлаждают вместе с камерой. В каждом трубчатом элементе в местах его соединения с днищами выполняют проточки для размещения в них припоя. Ниже проточки формируют коническую поверхность, конусность α которой выбирают из условия заполнения расплавленным припоем капиллярного зазора С (C=Smax), образованного между соединяемыми деталями узла и длины капилляра В (фиг.2). Одновременный и быстрый нагрев до требуемой температуры всех элементов сборки под пайку невозможен из-за низкой теплопроводности стали. И в процессе достижения заданного режима пайки произойдет неизбежное испарение компонентов припоя и снижение его жидкотекучести (например, Mn - марганца в припоях типа Г40НХ). Соединения трубчатых элементов с днищами должны удовлетворять требованиям высокой прочности при абсолютной герметичности мест стыковки деталей. Эти требования обеспечиваются технологическим процессом пайки сложным по составу многокомпонентным припоем типа Г40НХ при общем нагреве сборочного узла до заданной температуры.

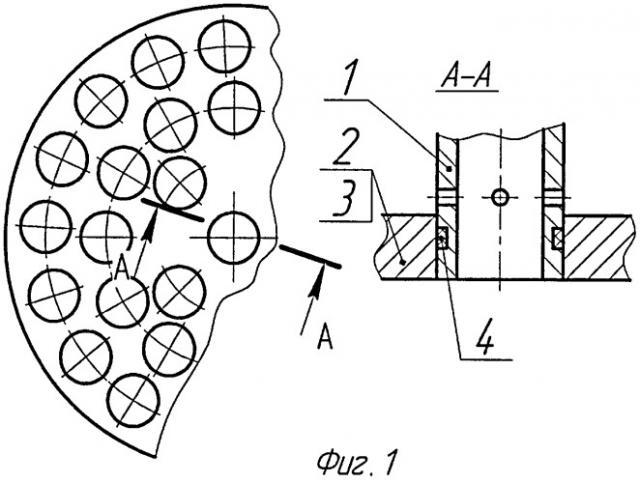

Способ пояснен чертежами: на фиг.1 изображен существующий способ формирования капиллярного зазора, на фиг.2 - предлагаемый способ пайки крупногабаритного стального узла, содержащего не менее 2-х днищ, соединенных посредством трубчатых элементов.

Крупногабаритный сборочный узел состоит из верхнего 2 и нижнего 3 стальных днищ, в которых выполнены многочисленные отверстия, в каждое из которых также вставлены трубчатые элементы 1 с припоем 4. В трубчатых элементах (форсунках) выполняют отверстия для подачи Г - горючего и О - окислителя. Все детали сборочного узла подвергают тщательной обработке (очистке) в органических растворителях. А чтобы исключить выпадение трубчатых элементов из узла осуществляют их фиксацию - обжимку.

Способ пайки осуществляют следующим образом.

Под постановку трубчатых элементов 1 (форсунок) обработка ведется совместно по днищам 2 и 3. Поверхности под постановку, как правило, покрывают никелем. В проточке, выполненной по наружной поверхности в трубчатом элементе 1, устанавливают припой 4, размеры которого при расплавлении гарантируют заполнение капиллярного зазора С. С целью улучшения качества паяного соединения ниже проточки формируют коническую поверхность, конусность которой выбирают из условия заполнения расплавленным припоем капиллярного зазора, состав которого неизбежно изменяется в процессе нагрева до заданной температуры и устраняется участок гарантированного непропая между деталями из-за неизбежного эксцентриситета элементов сборки. Узел готов к пайке. Пайку выполняют в вакуумных печах или в герметичных контейнерах при их внешнем нагреве. Качество паяных соединений гарантировано при достижении режима пайки 1220±10°С, времени выдержки 5 минут, остаточном давлении вакуума ≈1×10-4 мм рт.ст.

Таким образом, данный способ позволяет повысить качество паяных деталей, исключая непропаи как в местах плотного контакта, так и максимальном зазоре соединений.

Способ пайки крупногабаритного стального узла, содержащего не менее 2 днищ, соединенных посредством трубчатых элементов, при котором проводят подготовку поверхностей деталей узла под пайку, размещение припоя, сборку, нагрев собранного узла в камере с выдержкой при температуре пайки и охлаждение вместе с камерой, при этом в каждом трубчатом элементе в местах его соединения с днищами выполняют проточки для размещения в них припоя, а ниже проточки формируют коническую поверхность, конусность которой выбирают из условия заполнения расплавленным припоем капиллярного зазора, образованного между соединяемыми деталями узла.