Способ восстановления наплавкой поверхностей деталей

Иллюстрации

Показать всеИзобретение относится к машиностроению, в частности к способам восстановления наплавкой поверхностей деталей в виде тел вращения, а также плоских поверхностей, в том числе автомобильных деталей из легированных сталей с высоким содержанием углерода. Способ включает наплавку плавящимся электродом на поверхность восстанавливаемой детали, перемещаемой относительно электрода, с образованием наплавочной ванны и подачу в наплавочную ванну присадочной проволоки, изолированной от тока. При этом используют присадочную проволоку из легированной стали или цветных металлов и сплавов. Проволоку подают под острым углом к направлению подачи плавящегося электрода перед или после него по направлению относительного перемещения детали и на расстоянии от него, обеспечивающем сохранение легирующих элементов в наплавленном металле. 4 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к машиностроению, в частности к способам сварки и наплавки, и может быть применено для восстановления поверхностей тел вращения, а также плоских поверхностей, в т.ч. автомобильных деталей из легированных сталей с высоким содержанием углерода.

Известен способ дуговой сварки мартенситных сталей, при котором сварку осуществляют аустенитным электродом, а в хвостовую часть сварочной ванны дополнительно подают присадочную проволоку, нагреваемую проходящим током, на расстоянии от электрода, равном не менее 0,25 длины сварочной ванны. Металл присадочной проволоки выбирают с температурой солидуса не менее температуры солидуса металла электрода и присадочную проволоку нагревают до температуры нижней границы температурного интервала хрупкости (патент RU №1704982, МПК B23K 9/18, опубликовано 15.01.1992).

Однако известный способ не позволяет регулировать скорость подачи проволоки, а также требует дополнительного нагрева присадочной проволоки электрическим током.

Известен способ электродуговой наплавки износостойкими композиционными материалами с зернистой упрочняющей фазой, при котором на поверхность детали, предназначенную для армирования износостойким слоем, наносят слой армирующих частиц, имеющих электроизолирующее и термозащитное покрытие. Наплавку осуществляют плавящимся электродом в среде защитных газов. При этом ванна расплавленного металла образуется под слоем армирующих частиц (патент RU №2192337, МПК B23K 9/04, опубликовано 10.11.2002).

Однако данный способ не позволяет наплавлять металлоемкие детали, так как наплавка в среде защитных газов идет при меньшей силе тока, чем при наплавке под слоем флюса, что сужает круг возможного применения восстановления деталей методом электродуговой наплавки.

Наиболее близким к заявляемому решению является способ восстановления наплавкой поверхностей катания, при котором осуществляют автоматическую наплавку плавящимся электродом аустенитного класса в среде защитных газов с подачей дополнительной разогретой до пластического состояния присадки. При этом присадку вводят в кристаллизующуюся часть наплавочной ванны на расстоянии от плавящегося электрода, равном (0,3-0,5)L, где L - длина наплавочной ванны, мм, в количестве 20-40% от массы плавящегося электрода (патент RU №2143962, МПК B23K 9/04; В22Д 19/10, опубликовано 10.01.2000).

Недостатком прототипа является то, что данный способ не позволяет получать металлопокрытия с заданными свойствами, а также требует дополнительных энергетических затрат на подогрев дополнительной присадки.

Поставленная задача предлагаемого изобретения состоит в разработке способа наплавки, позволяющего получать наплавочные покрытия, различные по физико-механическим и трибологическим свойствам, а также различные по химическому составу.

Поставленная задача решается тем, что в способе восстановления наплавкой поверхностей деталей, включающем наплавку плавящимся электродом на поверхность восстанавливаемой детали, перемещаемой относительно электрода, с образованием наплавочной ванны, подачу в наплавочную ванну присадочной проволоки, согласно предлагаемому решению присадочную проволоку, выполненную из легированной стали или цветных металлов и сплавов, подают под острым углом к направлению подачи плавящегося электрода перед или после него по направлению относительного перемещения детали и на расстоянии от него, обеспечивающем сохранение легирующих элементов в наплавленном металле, при этом присадочную проволоку изолируют от тока.

В наплавочную ванну вводят одну или две дополнительные присадочные проволоки, которые располагают с противоположной стороны от первой присадочной проволоки относительно плавящегося электрода.

В наплавочную ванну вводят три дополнительные присадочные проволоки, одну из которых располагают со стороны первой, а две другие - с противоположной стороны относительно плавящегося электрода. При этом две присадочные проволоки, расположенные с одной стороны относительно плавящегося электрода, параллельны друг другу и расположены симметрично плоскости, параллельной вектору мгновенной скорости детали и перпендикулярной поверхности детали в точке контакта плавящегося электрода с поверхностью детали.

Наплавку осуществляют под слоем флюса.

Присадочную проволоку подают отдельным подающим механизмом, обеспечивающим стабильную скорость подводимой проволоки, а также имеющим возможность плавной ее регулировки. Выполнение присадочной проволоки изолированной от тока не приводит к возникновению дугового разряда между ней и наплавочной ванной. Применение присадочных проволок из легированных материалов, а также из цветных металлов и их сплавов, по отдельности или совместно, позволяет получать заданные физико-механические свойства наплавленного металла (например, твердость, износостойкость, работоспособность и др.). За счет отбора тепла присадочной проволокой из сварочной ванны снижается склонность наплавленного слоя к образованию микротрещин. Повышение твердости и износостойкости швов достигается формированием твердых карбидов и ферритного подслоя по границе сплавления.

Подаваемая под определенным углом и на определенном расстоянии от центра сварочной ванны присадочная проволока исключает появление микротрещин в шве, изменяя химический состав, свойства и структуру наплавленного металла, что дает возможность отказаться от операций закалки током высокой частоты либо иного другого метода упрочнения наплавленного металла.

Возможность подачи нескольких присадочных проволок перед и после электрода предполагает получение швов различных химических составов с различными физико-механическими свойствами.

Также возможно применение многослойной наплавки с разной структурой и свойствами наплавленных слоев (например, верхний слой тверже, чем нижние).

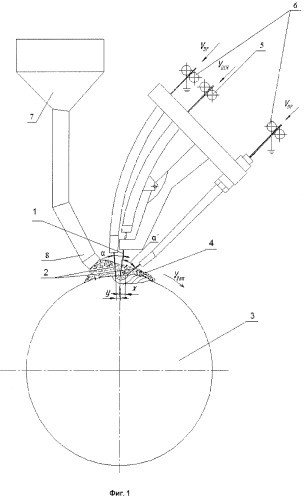

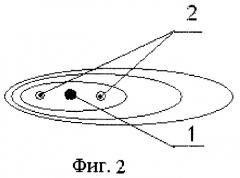

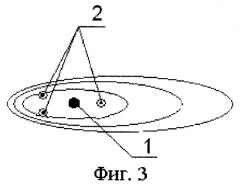

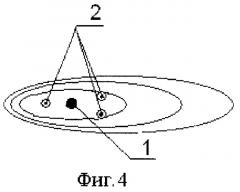

Изобретение поясняется чертежами, где на фиг.1 изображена схема подачи проволок при наплавке тремя проволоками: основной и двумя присадочными, вид сбоку; на фиг.2-5 представлены схемы подачи трех, четырех и пяти проволок, вид сверху.

Позициями на чертежах обозначены:

1 - плавящийся электрод; 2 - присадочная проволока; 3 - деталь; 4 - флюс; 5, 6 - ролики; 7 - бункер, 8 - лоток.

Способ осуществляется следующим образом.

Деталь 3 цилиндрической формы (см. фиг.1) закрепляют в приспособлении, установленном на вращателе, например шпинделе токарно-винторезного станка (не показан), который обеспечивает заданную скорость вращения детали Vдет. К поверхности детали 3 через ролики 5 подводят плавящийся электрод 1 со скоростью Vосн. На плавящийся электрод 1 и деталь 3 через токоподвод подают напряжение, при этом между электродом и деталью зажигается дуга. На поверхности детали образуется ванна расплавленного металла. В наплавочную ванну через ролики 6 перед и после плавящегося электрода по направлению вращения детали на расстоянии y и x соответственно подают две присадочные проволоки 2 со скоростью Vпр, полностью изолированные от тока. Наплавку ведут под слоем флюса 4, который подают из бункера 7 при помощи лотка 8. Переднюю присадочную проволоку подают под углом α относительно плавящегося электрода, а заднюю присадочную проволоку - под углом α'.

Присадочную проволоку изолируют от соприкосновения с элементами конструкции, находящимися под током, керамикой, многослойной резиной и т.д. для гарантированного отсутствия дугового разряда между присадочной проволокой и сварочной ванной, т.к. при возникновении дугового разряда между ванной и присадочной проволокой изменяется структура наплавленного металла.

Расположение присадочных проволок 2 относительно плавящегося электрода 1, а также их число зависят от технической возможности установки, от ширины наплавляемых шеек и от требуемых физико-механических свойств. На фиг.2-5 показаны возможные схемы подачи присадочных проволок. При использовании двух присадочных проволок (см. фиг.2) вторую вводят с противоположной стороны от первой присадочной проволоки относительно плавящегося электрода. При размещении проволок в одну линию получают наиболее однородный наплавленный слой за счет более полного смешивания компонентов электрода и присадки. При введении в наплавочную ванну трех присадочных проволок (см. фиг.3, 4) две из них вводят с одной стороны относительно плавящегося электрода, а третью присадочную проволоку - с другой стороны. При этом две присадочные проволоки с одной стороны относительно электрода выбирают изготовленными из материала со схожей температурой плавления и располагают в линию, перпендикулярную направлению вращения детали, а третью присадочную проволоку выбирают изготовленной из материала с меньшей температурой плавления и располагают в линию с плавящимся электродом. При использовании для наплавки четырех присадочных проволок (см. фиг.5) проволоки вводят попарно перед плавящимся электродом и после него по направлению вращения детали.

Дополнительную присадочную проволоку подают в околошовную зону под острым углом относительно плавящегося электрода и на определенном расстоянии от него, равном (0,7-2,5)D, где D - диаметр плавящегося электрода, мм, в количестве 0,18-0,88 его массы. Обеспечить введение присадочной проволоки в количестве, меньшем 0,18 массы электрода, является невозможным, так как подающий механизм не может обеспечить подачу проволоки при столь малой скорости. При подаче в количестве, большем 0,88 массы электрода, присадочная проволока не успевает расплавляться.

При введении присадочной проволоки на очень близком расстоянии от центра сварочной ванны (меньшем 0,7D), обладающего наибольшей температурой, присадочный материал с малой температурой плавления будет подвергаться частичному выгоранию. Поэтому расстояние между плавящимся электродом и присадочной проволокой выбирают также в зависимости от материала присадки. Присадочную проволоку подают на расстоянии от плавящегося электрода, обеспечивающем сохранение легирующих элементов в наплавленном металле.

При введении присадочной проволоки под острым углом относительно плавящегося электрода она глубже погружается в сварочную ванну, что позволяет достичь большей твердости наплавленного слоя за счет лучшего перемешивания и распределения легирующих элементов.

Присадочную проволоку вводят в наплавочную ванну с определенной скоростью, обусловленной тем, что чем больше скорость, тем большее количество присадки будет содержаться в металле шва. Вследствие этого структура металла шва будет либо очень твердой и хрупкой, либо нормальной твердости с хорошими износостойкими свойствами.

Одновременно применение присадок на основе, например, меди позволяет получить повышение износостойкости наплавленного шва за счет медного подслоя.

Для увеличения ширины наплавляемого слоя осуществляют широкослойную наплавку с поперечными колебаниями плавящегося электрода и присадочной проволоки.

Предлагаемый способ обеспечивает получение наплавленных слоев с твердостью от 29 до 60 HRСэ, разнообразных по химическому составу, а также с различными физико-механическими свойствами.

Пример. Наплавка вала водяного насоса диаметром 90 мм производилась на переоборудованном токарно-винторезном станке 16К20. На станке имеется наплавочная головка с двумя подающими механизмами для подачи основной электродной и присадочной проволок. Наплавка велась под слоем флюса плавящимся электродом 30ХГСА диаметром 1,6 мм, скорость подачи электрода 2,1 м/мин. Режим наплавки: напряжение 32 В, сила тока 180-190 А, число оборотов шпинделя 1,33 мин-1. Присадочную проволоку Св-08Х20Н9Г7Т диаметром 1,2 мм вводили перед основной по направлению вращения вала на расстоянии 1,4-1,5 мм и под углом 17°-20° относительно электрода. Скорость подачи присадочной проволоки - 3,3 м/мин. Количество присадочной проволоки составляло 0,88 от массы основной. Получена твердость наплавленного слоя 40-45 HRСэ.

Таким образом, применение изобретения позволяет получить наплавленные соединения поверхностей деталей, стойкие к образованию горячих трещин, разнообразные по химическому составу и физико-механическим свойствам, без применения термо- и термохимической обработок.

1. Способ восстановления поверхностей деталей, включающий наплавку плавящимся электродом на поверхность восстанавливаемой детали, перемещаемой относительно электрода, с образованием наплавочной ванны, подачу в наплавочную ванну присадочной проволоки, отличающийся тем, что используют присадочную проволоку, выполненную из легированной стали или цветных металлов и сплавов, которую подают под острым углом к направлению подачи плавящегося электрода перед или после него по направлению относительного перемещения детали и на расстоянии от него, обеспечивающем сохранение в наплавленном металле легирующих элементов присадочной проволоки, при этом присадочную проволоку изолируют от тока.

2. Способ по п.1, отличающийся тем, что в наплавочную ванну вводят одну или две дополнительные присадочные проволоки, которые располагают с противоположной стороны от первой присадочной проволоки относительно плавящегося электрода.

3. Способ по п.1, отличающийся тем, что в наплавочную ванну вводят три дополнительные присадочные проволоки, одну из которых располагают со стороны первой, а две другие - с противоположной стороны относительно плавящегося электрода.

4. Способ по п.2 или 3, отличающийся тем, что две присадочные проволоки располагают с одной стороны относительно плавящегося электрода параллельно друг другу и симметрично плоскости, параллельной вектору мгновенной скорости детали и перпендикулярной поверхности детали в точке контакта плавящегося электрода с поверхностью детали.

5. Способ по п.1, отличающийся тем, что наплавку осуществляют под слоем флюса.