Способ очистки органоминеральных водных растворов производства капролактама и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к очистке минерализованных водных растворов производства капролактама от органических веществ и может быть использовано при реализации технологических процессов с локальной очисткой жидких отходов, обеспечивающих повторное использование органических веществ и водных растворов. Способ очистки органо-минеральных водных растворов производства капролактама включает твердофазную экстракцию органических веществ последовательно в две стадии - сначала с использованием сверхсшитого полистирольного адсорбента с микропорами диаметром 10-20Å, а затем с использованием сверхсшитого полистирольного адсорбента с микропорами диаметром 15Å и мезо- и макропорами диаметром 600-900Å. Регенерацию адсорбентов проводят водно-спиртовым раствором. Очищенные водные растворы, регенерированный адсорбент и выделенные при регенерации адсорбента органические вещества повторно используют в технологическом процессе. Устройство для осуществления способа содержит две последовательно соединенные емкости, с различными по свойствам адсорбентами, внутри которых установлены горизонтальные перфорированные тарелки для адсорбентов, причем тарелки соединены с электроприводом с возможностью совершения возвратно-поступательных перемещений. Изобретение обеспечивает повышение степени очистки водных растворов от капролактама и продуктов его сополимеризации, а также увеличивают степень регенерации используемых адсорбентов. 2 н.п. ф-лы, 1 ил., 1 табл.

Реферат

Изобретение относится к очистке минерализированных водных растворов от органических веществ и может быть использовано при реализации малоотходных и безотходных технологических процессов с локальной очисткой жидких отходов, обеспечивающее повторное использование органических веществ и водных растворов в химической, фармацевтической, нефтехимической и других отраслях промышленности.

Известны различные способы и устройства утилизации жидких органо-минеральных отходов для сточных вод производства капролактама путем адсорбции органических веществ на активных углях (см. Юстратов В.П., Астракова Т.В., Краснова Т.А. Адсорбция капролактама из водных растворов углеродными сорбентами // Химия в интересах устойчивого развития. 1999. -№7. - С.29).

Однако известные способы и устройства очистки органо-минеральных водных растворов производства капролактама не обеспечивают достаточной сорбционной емкости при адсорбции капролактама и продуктов его сополимеризации для приемлемой степени очистки водных растворов сульфата аммония от органических примесей. Кроме этого, не обеспечивается достаточно полное извлечение адсорбированного капролактама при регенерации углеродных адсорбентов.

Известны также способы и устройства для очистки органо-минеральных водных растворов с использованием различных полимерных адсорбентов, в том числе и полистирольных адсорбентов с низкой плотностью упаковки полистирольных цепей в жесткой равномерно сшитой однофазной сетке, получивших название сверхсшитые полистиролы. Они обладают способностью набухать в любых жидких и газообразных средах независимо от сродства к полистиролу и, как следствие этого, обладают высокой сорбционной активностью по отношению к органическим соединениям, находящимся в водной или воздушной среде, хорошей способностью к регенерации и высокой механической прочностью (см. Белякова Л.Д., Волощук A.M., Воробьева Л.М. и др. Сравнение сорбционных свойств пористых полистирольных сорбентов различного типа. // Журнал физической химии. 2002. - Том 76. №9. - С.1674-1681. См также J.A.Dole, N.V.Nikitin, R.Moore, D.Opperman, G.Crooks, D.Naden, E.Belsten, P.Jenkins. Macronet, the birth and development of technology // В сборнике. Ion exchage at the millenium. Editor J.A. Greid-Jmperial college Press. 2000, 16-21 July. - P.261-268).

Недостатком известных способов и устройств является низкая степень очистки органо-минеральных водных растворов от органических веществ, молекулы которых имеют как маленькие, так и большие размеры.

Наиболее близким к заявляемому изобретению по совокупности существенных признаков и достигаемому результату является способ утилизации жидких органо-минеральных отходов для сточных вод производства капролактама, включающий твердофазную экстракцию капролактама на активных углях, регенерацию адсорбента с использованием водного раствора гидрооксида натрия с концентрацией 2 моль/дм3 и повторное использование в технологическом процессе очищенных водных растворов и регенерированного адсорбента (см. Юстратов В.П., Краснова Т.А., Алексеева О.А. Разработка ресурсосберегающей технологии утилизации сточных вод производства капролактама // Химия в интересах устойчивого развития. 2004. - №12. - С.495-499).

Наиболее близким к заявленному изобретению по совокупности существенных признаков и достигаемому результату является многосекционная фильтрующая установка Кудрявцева, содержащая две последовательно соединенные емкости с подводящей и отводящей линиями и расположенный в каждой из емкостей адсорбент с различными свойствами (катионитный и анионитный) (см. Кудрявцев М.Ю. Патент РФ №2304014 от 14.04.06. // Бюл. изобр. от 10.08.2007).

Однако в известном способе и устройстве не обеспечивается достаточно полного обесцвечивания минерализированных водных растворов, которое зависит в основном от содержания продуктов сополимеризации капролактама, смолистых и других веществ, молекулы которых имеют значительно большие размеры, чем средний диаметр пор используемых адсорбентов. Кроме того, используемые адсорбенты обеспечивают низкую степень регенерации и выдерживают ограниченное число циклов сорбции-десорбции.

Задачей, на решение которой направлено настоящее изобретение, является повышение степени очистки органо-минеральных водных растворов от капролактама и продуктов его сополимеризации и увеличение степени регенерации используемых адсорбентов.

Указанная задача решается за счет того, что в способе очистки органо-минеральных водных растворов производства капролактама, который включает твердофазную экстракцию органических веществ, регенерацию адсорбента и повторное использование в технологическом процессе очищенных водных растворов, регенерированного адсорбента и выделенных при регенерации адсорбента органических веществ, причем твердофазную экстракцию проводят последовательно в две стадии сначала с использованием сверхсшитого полистирольного адсорбента с микропорами диаметром 10-20Å, затем с использованием сверхсшитого полистирольного адсорбента с микропорами диаметром 15Å и мезо- и макропорами диаметром 600-900Å, регенерацию каждого адсорбента осуществляют путем контакта с водным раствором изопропилового спирта, причем процессы твердофазной экстракции и регенерации проводят при интенсивном перемешивании адсорбента.

На первой стадии очистки технологического раствора капролактам и сопутствующие ему примеси сорбируются на полистирольном адсорбенте с микропорами диаметром 10-20Å, а присутствующие в данном растворе смолистые вещества не адсорбируются вследствие наличия у данного адсорбента пор диаметром только 10-20Å. Для эффективного удаления смолистых веществ и продуктов полимеризации капролактама на второй стадии используется полистирольный адсорбент, который помимо микропор диаметром 15Å, содержит и более крупные мезо- и макропоры диаметром 600-900Å.

Эта задача решается также за счет того, что в устройстве для очистки органо-минеральных водных растворов производства капролактама, содержащем две последовательно соединенные емкости с подводящими и отводящими линиями и расположенным в каждой из емкостей адсорбентом с различными свойствами, внутри каждой емкости установлены горизонтальные перфорированные тарелки для адсорбента, которые соединены с электроприводом для совершения возвратно-поступательных перемещений.

При решении поставленной задачи создается технический результат, заключающийся в более полном извлечении капролактама и продуктов его сополимеризации, смолистых и других органических веществ из насыщенных растворов сульфата аммония в технологических процессах производства капролактама.

Этот результат достигается путем использования двух последовательных стадий твердофазной экстракции органических веществ. Первая стадия - экстракция молекул капролактама на полистирольном адсорбенте с микропорами диаметром 10-20Å. Вторая стадия - твердофазная экстракция более крупных молекул продуктов сополимеризации капролактама и смолистых веществ на полистирольном адсорбенте с микропорами диаметром 15Å и мезо- и макропорами диаметром 600-900Å. Каждая стадия экстракции выполняется в отдельной емкости при интенсивном перемешивании за счет возвратно-поступательных перемещений горизонтальных перфорированных тарелок с адсорбентом, что приводит к улучшению контакта жидкой фазы с адсорбентом и увеличению извлечения капролактама и продуктов его сополимеризации, смолистых и других органических веществ из насыщенных растворов сульфата аммония. Для эффективной регенерации адсорбентов используется жидкостная экстракция водным раствором изопропилового спирта при интенсивном перемешивании за счет возвратно-поступательных перемещений горизонтальных перфорированных тарелок с адсорбентом внутри емкости с водно-спиртовым раствором.

Это позволяет сделать вывод, что заявляемые изобретения связаны между собой единым изобретательским замыслом.

Пример конкретного выполнения способа и устройство для его осуществления

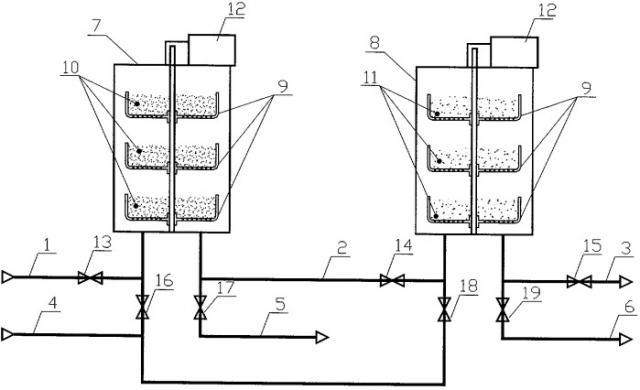

На чертеже схематически изображено устройство для очистки органо-минеральных водных растворов производства капролактама.

Устройство содержит: линию 1 для подвода органо-минеральных водных растворов на очистку; линию 2 для отвода очищаемого органо-минерального раствора с первой стадии экстракции с использованием полистирольного адсорбента с диаметром микропор 10-20Å марки MN 270, выпускаемого фирмой Purolite International Ltd, Великобритания (см. http://www.purolite.com/default.aspx?RelID=606259&ProductID=314) и подвода его на вторую стадию экстракции с использованием полистирольного адсорбента с микропорами диаметром 15Å и мезо- и макропорами диаметром 600-900Å марки MN 202, выпускаемого фирмой Purolite International Ltd, Великобритания (см. http://www.purolite.com/default.aspx?RelID=606259&ProductID=311); линию 3 для отвода очищенного от органических веществ минерализированного водного раствора; линию 4 для подвода водного раствора изопропилового спирта для регенерации адсорбентов; линию 5 отвода водно-спиртового раствора капролактама после регенерации адсорбента MN 270 первой стадии экстракции; линию 6 для отвода водно-спиртового раствора органических веществ после регенерации адсорбента MN 202 второй стадии экстракции; емкость 7 для первой стадии экстракции; емкость 8 для второй стадии экстракции; горизонтальные перфорированные тарелки 9; адсорбент MN 270 первой стадии экстракции 10; адсорбент MN 202 второй стадии экстракции 11; электропривод 12; задвижки 13-19 для управления процессами очистки органо-минеральных водных растворов и регенерации адсорбентов.

Предлагаемое устройство работает следующим образом.

Органо-минеральный водный раствор сульфата аммония из технологической линии процесса производства капролактама поступает в линию 1 и заполняет емкость 7 через открытую задвижку 13. Остальные задвижки закрыты. После заполнения емкости 7 включают электроприводы 12 тарелок 9. При этом твердофазная экстракция органических веществ проходит на адсорбенте MN 270 в емкости 7. Затем органо-минеральный водный раствор сульфата аммония из емкости 7 поступает в линию 2 и заполняет емкость 8 через открытую задвижку 14. Остальные задвижки закрыты. После заполнения емкости 8 включают электроприводы 12 тарелок 9. При этом твердофазная экстракция органических веществ проходит на адсорбенте MN 202 в емкости 8. После насыщения адсорбентов 10 и 11 органическими веществами до проскока (определяется по результатам лабораторного контроля) проводят процесс регенерации адсорбентов. Для этого выключают электроприводы 12 и закрывают задвижку 13. После освобождения емкостей 7 и 8 от очищенного водного раствора сульфата аммония закрывают также задвижки 14 и 15. Затем открывают задвижки 16 и 18 на время до заполнения емкостей 7 и 8 водным раствором изопропилового спирта и включают электроприводы 12. Время регенерации адсорбентов задают по экспериментальным данным с учетом количества адсорбированных органических веществ. После чего выключают электроприводы 12, открывают задвижку 17 и сливают водно-спиртовой раствор капролактама в линию 5, а водно-спиртовой раствор органических веществ после регенерации адсорбента второй стадии сливают в линию 6 при открытой задвижке 19. Очищенный водный раствор сульфата аммония из линии 3 и водно-спиртовые растворы капролактама из линии 5 и органических веществ (продукты сополимеризации капролактама, смолы и частично капролактам) из линии 6 поступают на повторное использование в технологические процессы производства капролактама.

Экспериментальная оценка выполнения предлагаемого и известного способов очистки органо-минеральных водных растворов проводилась на примере очистки одного из технологических растворов производства капролактама ОАО "Куйбышев Азот" г.Тольятти.

Использовали технологический раствор из испарителя-кристаллизатора, который служит маточным раствором для получения кристаллического сульфата аммония. Этот раствор содержал 40 г/дм3 органических примесей, из них 1,5 г/дм3 капролактама, и 600 г/дм3 сульфата аммония.

Твердофазную экстракцию органических примесей известным способом проводили следующим образом: к исследуемому адсорбенту (активированный уголь, модифицированный капролактамом) в количестве 2 см3 добавляли 20 см3 технологического раствора. Встряхивали 1,5 часа, отфильтровывали. Фильтрат анализировали методом ВЭЖХ для определения содержания капролактама и методом спектрофотометрии для определения степени осветления раствора, зависящей от содержания в фильтрате более крупных молекул продуктов сополимеризации капролактама, смолистых и других органических веществ. Использованный сорбент регенерировали путем контакта с водным раствором гидрооксида натрия. Опыт проводили 10 раз (десять циклов сорбция-десорбция).

Твердофазную экстракцию органических примесей предлагаемым способом проводили в две стадии. Первая стадия - экстракция на полистирольном адсорбенте MN 270 с микропорами диаметром 10-20Å. Вторая стадия с использованием полистирольного адсорбента MN 202 с микропорами диаметром 15Å и мезо- и макропорами диаметром 600-900Å. Условия экстракции следующие: к 2 см3 адсорбента MN 270 добавляли 20 см3 технологического раствора. 1,5 часа встряхивали, отфильтровывали. К полученному фильтрату добавляли 2 см3 адсорбента MN 202. Встряхивали 1,5 часа, отфильтровывали. Фильтрат анализировали на содержание капролактама и органических веществ описанными выше для известного способа методами.

Использованные адсорбенты MN 270 и MN 202 регенерировали путем контакта каждого с водным раствором изопропилового спирта. Опыт повторяли также, как и для известного способа 10 раз.

Результаты экспериментов представлены в таблице.

| Сравнительные данные экспериментальной проверки известного и предлагаемого способов. | |||

| № п/п | Наименование | Известный способ | Предлагаемый способ |

| 1 | Содержание органических примесей в исходном технологическом растворе, г/дм3 | 40,0 | 40,0 |

| в том числе капролактама | 1,5 | 1,5 | |

| 2 | Степень очистки от капролактама Rок, % | 80,0 | 97,0 |

| 3 | Степень осветления раствора Roр, % | 36,0 | 85,2 |

| 4 | Снижение сорбционной емкости после 10 циклов сорбции-десорбции, Rсц, % | 30,0 | 8,1 |

Степень очистки от капролактама Rок рассчитывались по следующей формуле:

где Ск0 - содержание капролактама в исходном технологическом растворе до взаимодействия с адсорбентом;

Cк1 - содержание капролактама в растворе после взаимодействия с адсорбентом.

Степень осветления раствора Roр рассчитывалась по следующей формуле:

где D0 - оптическая плотность исходного технологического раствора до взаимодействия с адсорбентом;

D1 - оптическая плотность раствора после взаимодействия с адсорбентом.

Снижение сорбционной емкости Rсц после 10 циклов сорбция-десорбция рассчитывалось по следующей формуле:

где Cк1 - содержание капролактама в растворе после первого цикла сорбция-десорбция;

Ск10 - содержание капролактама в растворе после десятого цикла сорбция-десорбция.

Как видно из приведенных в таблице данных, предлагаемый способ увеличивает по сравнению с известным степень очистки от капролактама и степень осветления технологических растворов производства капролактама соответственно в 1,21 и 2,37 раз.

Кроме того, в предлагаемом способе после 10 циклов сорбция-десорбция сорбционная емкость по капролактаму уменьшилась только на 8,1%, в то время как для известного способа на 30,0%.

Использование предлагаемого способа очистки органо-минеральных водных растворов производства капролактама и устройства для его осуществления позволяет:

1. Повысить качество сульфата аммония - готовой продукции ОАО "Куйбышев Азот" за счет использования адсорбционной очистки водных растворов сульфата аммония от капролактама и других органических примесей.

2. Увеличить производительность завода по производству капролактама за счет повторного использования в технологическом процессе извлеченных в результате очистки минерализированных водных растворов дополнительного количества капролактама.

3. Повторно использовать очищенную от органических примесей воду.

1. Способ очистки органоминеральных водных растворов производства капролактама, включающий твердофазную экстракцию органических веществ, регенерацию адсорбента и повторное использование в технологическом процессе очищенных водных растворов, регенерированного адсорбента и выделенных при регенерации адсорбента органических веществ, отличающийся тем, что твердофазную экстракцию органических веществ проводят последовательно в две стадии - сначала с использованием сверхсшитого полистирольного адсорбента с микропорами диаметром 10-20Å, затем с использованием сверхсшитого полистирольного адсорбента с микропорами диаметром 15Å и мезо- и макропорами диаметром 600-900Å, а регенерацию каждого адсорбента осуществляют путем контакта с водным раствором изопропилового спирта, причем процессы твердофазной экстракции и регенерации проводят при интенсивном перемешивании адсорбента.

2. Устройство для очистки органоминеральных водных растворов производства капролактама, содержащее две последовательно соединенные емкости с подводящими и отводящими линиями и расположенным в каждой из емкостей адсорбентом с различными свойствами, отличающееся тем, что внутри каждой емкости установлены горизонтальные перфорированные тарелки для адсорбента, которые соединены с электроприводом с возможностью совершения возвратно-поступательных перемещений.